Дисциплина

«Хранение и противокоррозионная защита техники»

Общие положения курса «Хранение и противокоррозионная обработка техники»- 2

Виды, способы хранения машин и материально-техническая база хранения-- 4

Структура машинного двора-- 6

Открытые площадки для хранения с. х. техники. 6

Организация и технология производства работ на машинном дворе-- 14

МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ПРИ МОЙКЕ, КОНСЕРВАЦИИ И ГЕРМЕТИЗАЦИИ-- 19

технологическое оборудование и приспособления для хранения и противокоррозионной защиты техники-- 26

ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ КАРТЫ НА КОНСЕРВАЦИЮ ТЕХНИКИ-- 27

УЧЕТ ПРОИЗВОДСТВЕННЫХ ЗАПАСОВ ПРИ ХРАНЕНИИ-- 28

Лекция 1

Общие положения курса

«Хранение и противокоррозионная обработка техники»

Характерной особенностью эксплуатации МТП является сезонность использования машин и постоянное воздействие на них разрушающих атмосферных факторов и агрессивных сред (удобрения, ядохимикаты).

Большинство с. х. машин использует в течение года от 10 до 60 дней, а в остальное время подлежат хранению.

Так, например, норматив сезонной загрузки сельскохозяйственных машин в часах составляет:

- тракторные плуги общего назначения – 240

- лущильники с плоскими дисками – 120

- культиваторы – 170

- сеялки – 90

- зерноуборочные комбайны – 125 и т. д.

Нерабочие периоды по этим с. х. машинам составляют 70…90 % времени года.

Хранение – это комплекс организационных, экономических и технологических мероприятий и операций, позволяющих свести к минимуму или практически исключить вредные разрушающие воздействия окружающей среды, механических нагрузок и деформаций, которыми подвержены машины и оборудование в неработающий период.

Мероприятия по обеспечению правильного хранения являются составной частью действующей планово-предупредительной системы технического обслуживания МТП.

При длительном хранении изменяются размеры, форма и качество деталей вследствие коррозии, структурных превращений и остаточных деформаций.

На с. х. машины во время работы и хранения воздействуют атмосфера, почва, ядохимикаты, органические и минеральные удобрения. Незаконсервированные поверхности рабочих органов плугов, сеялок, культиваторов, лущильников и других с. х. машин в период хранения окисляются и покрываются ржавчиной. При этом потери металла в год составляют до 1,5% (от 1000 кг – 15 кг).

Коррозия — это самопроизвольное и необратимое разрушение металла вследствие физико-химического взаимодействия с окружающей средой. Наиболее часто встречающийся вид коррозии металлических поверхностей узлов и деталей машин — атмосферная коррозия. Главное условие для протекания этого процесса — контакт металла с водой и кислородом.

Скорость коррозии железоуглеродистых сплавов (все марки сталей и чугунов) зависит от многих одновременно или раздельно действующих факторов: температуры и влажности воздуха, наличия в нем агрессивных примесей (промышленных газов, твердых частиц пыли и т. д.), а также количества и продолжительности атмосферных осадков.

При увеличении относительной влажности от 50 до 100% потери массы стали от коррозии за год могут возрасти более чем в 7 раз и достигнуть 800 г с 1 м2, а при повышении температуры с 20 до 25°С в условиях 100%-ной относительной влажности скорость коррозии увеличивается почти в 2 раза.

В результате коррозии ухудшаются многие ценные свойства металлов, снижается, а иногда утрачивается их прочность и пластичность. Из-за отказа одного узла или детали может оказаться неработоспособным весь агрегат или машина.

Так, например, коррозия режущею аппарата жатки комбайна, топливной аппаратуры, цилиндропоршневой группы двигателя, клапанного или другого механизма может вывести из строя зерноуборочный комбайн в напряженный период уборки. Коррозия тонколистового металла обшивки того же комбайна нарушает герметизацию машины, что ведет к потерям зерна, изменяет геометрические размеры, в результате резко возрастает трение в узлах и сопряжениях машин.

Исследованиями ряда институтов (ГОСНИТИ, ЦНИИМЭСХ) установлено, что износостойкость типичных для сельскохозяйственных машин сопряжений из сталей ст. 45 и ст. 20, чугуна СЧ 18-36 и ст. 20 при коррозии снижается в 1,5…4 раза, усталостная прочность незащищенных тонколистовых сталей ст. 3 и ст. 08 при действии на них коррозионной среды и циклических напряжений растяжения и изгиба снижается на 45…50%. Особенно интенсивно протекает коррозия металлов в животноводческих

помещениях, содержащих высокую концентрацию таких коррозионно-активных газов, как сернистый ангидрид, углекислый газ и сероводород.

Старение и другие виды разрушений

Под действием солнечного света (солнечной радиации), кислорода и озона воздуха, а также атмосферных осадков, резких перепадов температуры детали машин, изготовленные из резины, резинотекстиля, полимерных материалов подвергаются процессу разрушения.

Детали из прорезиненной ткани, дерева, текстиля и кожи при повышенной влажности воздуха, перепадах температуры поражаются плесенью и гнилостными микроорганизмами, что ведет к растрескиванию, снижению прочности и в конечном итоге к негодности.

Вредное и даже разрушающее действие оказывают на неработающие машины и их узлы длительные статические нагрузки. Например, крупногабаритные узлы и агрегаты машин (жатки, подборщики, рамы), не установленные в горизонтальное положение на подставки и стоящие на неровных и незакрытых площадках, подвергаются деформациям (изгибам, перекосам), которые особенно усиливаются под действием скопившейся на них снежной массы.

Затянутые пружинные и регулировочные механизмы машин в период длительного хранения теряют свою упругость.

Таким образом правильное хранение машин позволяет снизить разрушающее действие атмосферных осадков и агрессивных сред, увеличивает срок службы машин, снижает затраты на ТО и ремонт, способствует повышению производительности и безотказной работе машин.

Виды, способы хранения машин и материально-техническая база хранения

В зависимости от продолжительности хранения машин, агрегатов и узлов различают три вида хранения:

- межсменное – нерабочий период с. х. машин составляет до 10 дней;

- кратковременное – при перерыве в использовании от 10 дней до 2 месяцев;

- длительное – при перерыве в использовании в использовании более 2 месяцев.

Существуют три основных способа хранения машин:

- в закрытых помещениях;

- на открытых площадках;

- комбинированный способ.

В закрытых помещениях хранение машин считается наилучшим (приемлем и рекомендован для зерноуборочных комбайнов, зерноочистительных машин, машин по внесению ядохимикатов), сложные уборочные комбайны.

На открытых площадках хранят плуги, сеялки, культиваторы, сцепки, лущильники, которые очищают от грязи, растительных остатков, моют, консервируют и устанавливают на подставки.

Комбинированный способ – машина (тракторы, уборочные машины и зерноуборочные комбайны) хранится на открытой площадке, а отдельные детали, сборочные единицы и агрегаты, быстро разрушаются от атмосферных воздействий (аккумуляторы, клиновые ремни, втулочно-роликовые цепи и др.) снимают с машин и после соответствующей подготовки сдают на склад, в котором они размещаются на вешалках, стеллажах и специальных подставках.

Лекция №2

Материально-техническая база хранения

1. Места хранения

Машины должны храниться на отдельных оборудованных территориях (машинном дворе или секторе хранения) на центральной усадьбе или отделении (бригаде) в зависимости от типа ремонтно-обслуживающей базы.

Места хранения техники располагают на территории центральных усадеб хозяйств, пунктах технического обслуживания, машинных дворах, в отделениях, бригах при ремонтных мастерских.

При выборе места хранения учитывают природно-климатические условия, направление господствующих ветров (должно быть вдоль рядов машин), обеспечение отвода талых и дождевых вод (уклон должен быть в 2 -3°), расстояние от места работы и мастерской, особенности конструкций машин, потребность в техническом обслуживании.

Согласно правилам противопожарной безопасности, сельскохозяйственную технику на хранение располагают не ближе 50 м от жилых и производственных помещений и не ближе 150 м от мест хранения огнеопасных материалов.

В зависимости от условий базирования сельскохозяйственной техники разработаны ремонтно-обслуживающие базы по хранению машин, представлены в виде трех групп проектов: тип А, тип Б, тип В.

Тип А – каждое отделение (бригада) имеет свою ремонтно-обслуживающую базу. А на машинном дворе центральной усадьбы хозяйства хранят все неиспользуемые тракторы, комбайны и другие сложные с. х. машины и оборудование, поступившее в хозяйство до их передачи подразделениям и машины, ожидающие ремонта. Остальная с. х. техника хранится в бригадах.

Тип Б – предусматривает расположение на центральной усадьбе одного из отделений (бригад). В этом случае тракторы, комбайны и с. х. машины этого отделения и всю сложную технику других отделений (бригад) устанавливают на хранение на машинном дворе центральной усадьбы хозяйства. Простые с. х. машины находятся на хранении в отделениях (бригадах).

Тип В – не имеет в хозяйстве отделений (бригад). Вся с. х. техника устанавливается на хранение на машинном дворе хозяйства.

Одним из главных элементов ремонтно-обслуживающей базы - является машинный двор, на котором организуют хранение техники и снятых с нее составных частей, проводят досборку новой, разборку и дефектацию списанной техники, комплектование и настройку МТА, ремонт несложных с. х. машин. Машинный двор располагают на центральной усадьбе с. х. предприятия. Он должен быть огорожен от секторов ТО и ремонта с. х. техники, автомобилей и стоянки машин. Машинный двор должен располагаться с учетом направления господствующих ветров на незатапливаемых участках. Места хранения машин должны быть защищены от снежных заносов.

2. Структура машинного двора

Машинный двор состоит из следующих постов и участков:

1. Площадка для очистки и наружной мойки должна располагаться при въезде на машинный двор (вне территории) и иметь оборотное водоснабжение. Площадка оборудуется моечной установкой или ОМ-226 (пароводоструйной очистительной машиной).

Моечную площадку размещают за территорией машинного двора перед въездными воротами. Этим создаются условия для принудительной мойки машин, прибывающих на хранение, и исключается загрязнение территории машинного двора. Площадку оборудуют эстакадой, стационарной или передвижной моечной установкой.

2. Пост консервации техники обеспечивает ТО крупногабаритной техники и СХМ для последующей их остановки на хранение.

Рабочие места поста консервации должны быть укомплектованы оборудованием для проведения всех технологических операций подготовки техники к хранению, а также техническими средствами, инструментом для выполнения слесарных и разборочно-сборочных работ:

- емкость для приготовления консервационного состава;

- установка смазочно-заправочная;

- установка для сборки ремней;

- установка для консервации целей;

- емкость для сбора отработанных нефтепродуктов;

- аппарат для нанесения покрытий;

- компрессор.

3. Склад для хранения снимаемых сборочных единиц, резино-текстильных изделий целесообразно располагать возле поста консервации и оснастить стеллажами, вешалками, подставками для хранения составных частей машин.

Отделение склада для хранения аккумуляторов должно быть оборудовано приточно-вытяжной вентиляцией и электрическим освещением.

Отделение склада для хранения резиновых и резино-текстильных изделий размещается в затемненном от дневного света, хорошо вентилируемом и отапливаемом помещении.

4. Закрытые помещения и навесы должны быть приспособлены для заезда в них сложной крупногабаритной с. х. техники, обеспечить изоляцию хранящихся машин от атмосферных осадков. При хранении машин в закрытых помещениях и под навесами расстояние между машинами в ряду должно быть не менее 0,7 м, а минимальное расстояние между рядами – 1,0 м.

В закрытых помещениях хранят в основном дорогостоящую технику зерноуборочные и кормоуборочные комбайны.

5. Площадка для регулирования и настройки машин и комплектования агрегатов располагается при выезде с машинного двора; она должна иметь нивелированную поверхность, необходимую разметку, оборудование, приспособления, шаблоны для выполнения работ по настройке узлов МТА.

6. Открытые площадки для хранения с. х. техники.

Поверхность открытых площадок машинного двора должна быть ровной, с уклоном 2…3° по направлению к водоотводным каналам, расположенным по периметру участка.

Площадка должна иметь твердое сплошное покрытие, способное выдерживать нагрузку находящихся на хранении машин. В качестве твердого покрытия применяют асфальт, бетон, гравий.

7. Ограждение машинного двора.

В зависимости от местных условий и возможностей применяют различные типы ограждений: из бетонных плит высотой 2 м по всему периметру машинного двора или каркас из проволочной сетки высотой 2…2,5 м, натянутой на ж.-бетонных столбах.

С внешней стороны ограждения делают ров глубиной 0,45 м, а с внутренней – высаживают зеленые насаждения для защиты территории двора от снежных заносов.

8. Электроосвещение машинного двора.

Для электроосвещения машинного двора используют низковольтную воздушную электросеть напряжением 380/220 В. В центре машинного двора устанавливают мачту с электропрожектором, а по периметру устанавливают опоры для фонарей уличного освещения.

9. Противопожарные средства.

На машинном дворе оборудуют несколько противоположных щитов (2…3), оснащенных лопатами, баграми, огнетушителями, ящиками с песком, а также возможна установка пожарных резервуаров, емкостью 50…150 м3.

3. Открытые площадки на центральных усадьбах

Оборудованные площадки для хранения техники на центральных усадьбах хозяйств (центральные машинные дворы) служат для приемки и сборки поступающих и хозяйство машин, выдачи комплектных новых машин в бригады или отделения, хранения машин в нерабочий период, отправки машин в ремонт и приемки их на храпение после ремонта.

Основные объекты машинного двора — моечная площадка, профилированные открытые площадки для стоянки хранящихся машин, эстакада для разгрузки новых машин и оборудования, площадка для сборки и регулировки машин, склад для хранения снимаемых с машин узлов и деталей и т. д. Машинный двор должен быть огорожен.

Расчет открытой площадки, необходимой для хранения техники

- Размер открытых площадок отделятся количеством и габаритными размерами машин.

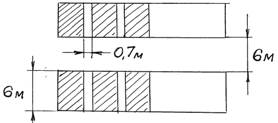

- Машины размещают по группам, видам и маркам с интервалом между машинами не менее 0,7 м и расстоянием между рядами 6,0 м.

Рис. 1.

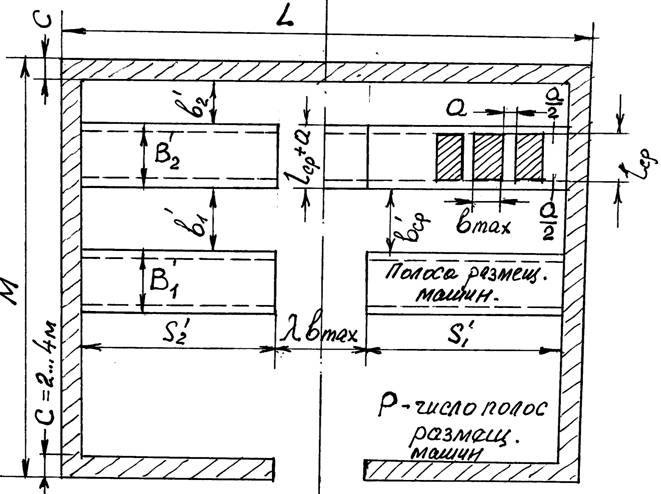

Размеры открытой площадки с твердым покрытием, без учета площади необходимой, для вспомогательных служб (склады и т. д.), определяются следующим образом:

Рис. 2. Размеры открытой площадки с твердым покрытием

![]() - общая длина площадки для хранения машин;

- общая длина площадки для хранения машин;

![]() - общая ширина площадки;

- общая ширина площадки;

![]() - ширина полосы для размещения ограды и озеленения (С=2…4м)

- ширина полосы для размещения ограды и озеленения (С=2…4м)

![]() - длина полосы, на которой устанавливают машины;

- длина полосы, на которой устанавливают машины;

![]() - ширина полосы, необходимая для размещения машин;

- ширина полосы, необходимая для размещения машин;

![]() - число полос для размещения машин;

- число полос для размещения машин;

![]() - расстояние между машинами, размещенными на полосе;

- расстояние между машинами, размещенными на полосе;

![]() - усредненная длина машин, размещенных на полосе;

- усредненная длина машин, размещенных на полосе;

![]() - наибольшая ширина машины;

- наибольшая ширина машины;

![]() - средняя ширина проезда между полосами;

- средняя ширина проезда между полосами;

![]() - ширина выездных полос между рядами;

- ширина выездных полос между рядами;

Общая площадь площадки определяется по формуле:

;

;

где ![]() - процент резервной площади

- процент резервной площади ![]() =5 %;

=5 %;

![]() - средний коэффициент использования площади полос,

- средний коэффициент использования площади полос, ![]() =0,6…0,9.

=0,6…0,9.

![]() - площадь размещения всех машин с учетом их габаритных размеров, м2.

- площадь размещения всех машин с учетом их габаритных размеров, м2.

;

;

где ![]() - длина машины, м;

- длина машины, м;

![]() - ширина машины, м;

- ширина машины, м;

![]() - число машин данного типа, шт;

- число машин данного типа, шт;

![]() - количество типов машин;

- количество типов машин;

![]() - площадь проезда между рядами машин, м2;

- площадь проезда между рядами машин, м2;

;

;

где S - длина площадки для хранения, м;

bmax - наибольшая ширина машины, м;

b¢ср - средняя ширина проезда между полосами, м;

l - коэффициент, учитывающий размеры агрегатов и радиусы их

поворотов (l=2-2,5);

Р - число полос размещения машин;

В - ширина площадки, необходимая для размещения машин, м.

где g - соотношение ширины и длины площадки для размещения машин, (принимается 2…3);

![]() - средний коэффициент использования площади полос,

- средний коэффициент использования площади полос, ![]() =0,6…0,9.

=0,6…0,9.

где S - длина площадки на которой устанавливают машины, м.

число полос размещения машин; Р -

где Lср - усредненная длина машин, м;

а - расстояние между машинами (0,7 м);

m - показатель способа размещения машин (m=1 - при однорядной,

m=2 - при двухрядном);

В - ширина площадки, м.

![]() - площадь, занимаемая ограждениями и зелеными насаждениями, м2;

- площадь, занимаемая ограждениями и зелеными насаждениями, м2;

![]() .

.

где с - ширина полосы для размещения ограды и озеленения (с=2…4 м).

Общую длину площадки для хранения машин находим по формуле:

.

.

Ширину площадки находим по формуле:

Нужно отметить, что для расчета параметров открытых площадок с твердым покрытием существуют коэффициенты перевода (![]() ) основной с. х. техники в условные машино-места.

) основной с. х. техники в условные машино-места.

За одно условное машино-место принята площадь, занимаемая трактором ДТ-75 (» 8 м2).

,

,

где ![]() - площадь, занимаемая трактором ДТ-75, м2;

- площадь, занимаемая трактором ДТ-75, м2;

![]() - площадь, занимаемая с. х. машиной, м2;

- площадь, занимаемая с. х. машиной, м2;

Закрытые стоянки

При хранении автомобилей температура в помещении стоянки должна поддерживаться не ниже +5 °С.

по способу расположения относительно уровня земли здания для хранения автомобилей подразделяют на наземные и подземные, одноэтажные и многоэтажные.

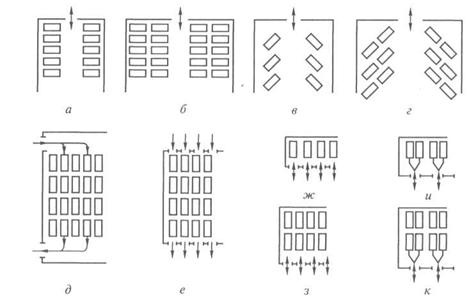

Одноэтажные стоянки более просты в строительстве, экономичны и поэтому имеют наибольшее распространение. Подразделяются на стоянки с внутренним проездом и стоянки без внутреннего проезда (д — к).

По способы расстановки автомобилей классифицируют:

- по числу рядов — однорядные, двухрядные, многорядные.

- по углу установки автомобилей — прямоугольные и косоугольные (в, г);

- по условиям движения — тупиковые ( а — г, ж—к) и прямоточные ( д, ё).

|

Рис. 1 – Схемы расстановки автомобилей при хранении на закрытых стоянках:

а, в, ж, и — однорядные; б, г, з, к — двухрядные; д, е — многорядные

Стоянки без внутреннего проезда обеспечивают независимый выезд или въезд через одни ворота каждого автомобиля ( ж, и).

В зависимости от степени изоляции автомобиля стоянки могут быть манежные и боксовые.

Манежная стоянка характеризуется свободным (без разделения перегородками) размещением автомобилей. В боксовых стоянках, применяющихся в гаражах для автомобилей индивидуальных владельцев, каждый автомобиль или небольшая группа автомобилей разделяется перегородками.

В современной практике строительства гаражей основным типом стоянки является одноэтажная манежная стоянка.

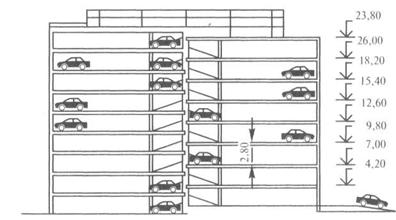

На многоэтажных стоянках чаще всего применяют прямоугольную, однорядную, реже двухрядную расстановку автомобилей. В зависимости от способа перемещения автомобилей стоянки разделяют на немеханизированные, полумеханизированные и механизированные.

На немеханизированных (рамповых) стоянках движение автомобилей между этажами и по этажам осуществляется собственным ходом по наклонным плоскостям — рампам, которые в зависимости от их очертания в плане могут быть прямолинейными и криволинейными — круговыми или эллиптическими.

На немеханизированных (рамповых) стоянках движение автомобилей между этажами и по этажам осуществляется собственным ходом по наклонным плоскостям — рампам, которые в зависимости от их очертания в плане могут быть прямолинейными и криволинейными — круговыми или эллиптическими.

Рис. 2 – Многоэтажная полурамповая стоянка (размеры даны в метрах)

Прямолинейные рампы (рис. 25.5) обусловливают прерывное движение автомобилей с этажа на этаж, т. е. движение по рампам смежных этажей прерывается движением по горизонтальному участку этажа.

Криволинейные рампы — круглые или эллиптические — обеспечивают непрерывное движение при заезде на любой этаж стоянки.

Уклон рамп, измеряемый по средней линии полосы движения, не должен превышать предельно допустимых значений: для прямолинейных полных рамп — 16 %, для криволинейных — 13 % (или отношение высоты к длине 1:5,5 и 1:7,7). Число этажей в немеханизированных стоянках обычно 4...6.

В полумеханизированных стоянках подъем и спуск автомобилей совершается при помощи лифтов, а по этажам автомобили движутся своим ходом. Клеть лифта может иметь вместимость в один, два и три автомобиля. По способу въезда автомобиля в лифт и выезда из него лифты подразделяют на тупиковые и проездные. В некоторых зарубежных странах применяются многоэтажные гаражи-стоянки открытого типа, без стен.

Лекция 4

Организация и технология производства работ на

машинном дворе

Для обеспечения сохранности техники в межсезонные периоды в каждом с. х. предприятии проводят определенный комплекс организационно-технических мероприятий.

К организационным мероприятиям можно отнести:

- организация и комплектование рабочих мест и постов по консервации техники;

- учет при приеме на машинном дворе новых машин;

- учет при выдаче машин потребителю после их хранения и при отправке машин в ремонт.

Рис. 3. Организационно-технологическая схема проведения работ на машинном дворе.

К технологическим мероприятиям относится:

- консервация агрегатов и отдельных частей с применением эффективных технических средств и консервационных материалов;

- техническое обслуживание машин во время хранения;

- внедрение современных методов и технологий по очистке, мойке, консервации и постановке машин на подставки.

Технологический процесс подготовки с. х. техники к хранению включает в себя следующие операции:

- очистку, мойку и сушку машин;

- снятие с машин и консервацию снятых узлов и деталей, сдача их на специально оборудованный склад;

- внутреннюю консервацию и герметизацию полостей в двигателях и агрегатах машин;

- наружную консервацию машин;

- установку машин на подставки.

Технику к хранению подготавливают в следующей последовательности.

Рис. 4. Типовая технологическая схема подготовки техники к хранению

1. Очистка и мойка от пыли и грязи. Загрязненные детали машин способствуют задержанию на них влаги, что создает благоприятные условия для образования коррозии. Очищают машины на специальной площадке с твердым покрытием или на эстакаде.

2. снятие с машин узлов и деталей. После очистки, мойки машины доставляют к месту хранения и снимают с них узлы, детали, клиновые ремни, электрооборудование (генератор, стартер, магнето и др.), втулочно-роликовые цепи, которые хранят в специально оборудованных помещениях. Перед хранением снятые части машин дополнительно очищают от пыли, покрывают неокрашенные поверхности предохранительной смазкой, прикрепляют к ним бирки с указанием хозяйственного номера и марки машины. Также на склад передаются инструменты водителя, радиоприемник, а также другое дополнительное оборудование, которое предъявляет повышенные требования к условиям хранения.

3. консервация и нанесение защитных покрытий. Для консервации наружных окрашенных металличеческих поверхностей машин применяют защитные микровосковые составы, на неокрашенные поверхности наносят консистентные смазки.

Существуют следующие методы консервации машин:

· обертывание в ингибированную бумагу;

· введение ингибиторов атмосферной коррозии во внутренние полости машин;

· нанесение жидких ингибированных, консистентных смазок и микровосковых составов;

· нанесение полимерных материалов;

· нанесение консервирующих грунтов и эмалей;

На подготовленную поверхность, подлежащую консервации, смазку наносят погружением изделия в ванну со смазкой, механизированным распылением, или с помощью кисти (шпателя). Толщина слоя пластичных смазок должна быть 0,5...2,0 мм, а жидких— 0,05...0,1 мм.

4. Герметизация внутренних полостей машины. Воду из системы охлаждения сливают, а если система была заполнена низкозамерзающей жидкостью, то последнюю передают на склад. После снятия узлов и деталей все отверстия блоков, корпусов, баков машин закрывают, чтобы внутрь их не проникал влажный воздух, завертывают до отказа свечи, краники, вентили, пробки, масленки. выхлопную трубу, сапун, заборник воздухоочистителя закрывают промасленной бумагой или тканью. не рекомендуется вывертывать свечи и форсунки и заменять их деревянными пробками. в каждый цилиндр двигателя заливают по 30...50 см3 горячего обезвоженного масла, сливают топливо из карбюратора, топливного насоса и топливного бака. после очистки бака от грязи и воды его полностью заполняют топливом.

5. Постановка маши на подставки и подкладки. Чтобы избежать деформации деталей машин (особенно длинногабаритных) их устанавливают в горизонтальном положении на специальные подставки и козлы. Под стальные колеса и гусеницы машин для предотвращения соприкосновения с влажной почвой ставят подкладки. Рессоры и пружины автомобилей также разгружают, а давление воздуха на время хранения снижают.

6. особенности хранения деталей, узлов и агрегатов.

Хранение приводных ремней. Приводные ремни перед хранением протирают обтирочным материалом и тщательно осматривают. При этом непригодные для дальнейшей эксплуатации ремни выбраковывают (ремни, которые имеют механические повреждения, расслоения тканевых прокладок, торчащие нити). ремни хранят в сухих отапливаемых помещения на вешалках, которые ежемесячно переворачивают, чтобы не было перегибов.

Хранение втулочно-роликовых цепей. Перед хранением втулочно-роликовые цепи снимают с машин, очищают от пыли и грязи, промывают в ванне с керосином, обдувают сжатым воздухом и дефектуют. Цепи с большим износом и большим количеством разрушенных деталей выбраковывают. При подготовке к хранению цепи промывают и проваривают в автоле или дизельном масле с помощью специального приспособления После этого их скатывают в рулоны, заворачивают в плотную бумагу или укладывают в ящик, прикрепляют бирки с указанием марки и хозяйственного номера машины и сдают па склад.

Хранение пневматических шин. Перед хранением с машин и тракторов снимают колеса и демонтируют их. После демонтажа покрышки и камеры дефектуют. Ободья колес очищают от пыли, грязи, ржавчины обдувают сжатым воздухом, обезжиривают уайт-спиритом и подкрашивают.

Шины хранят при температуре -10...+20°С в защищенных от солнечного света помещениях. Покрышки и камеры хранят только в вертикальном положении на специальных вешалках с полукруглой полкой слегка накачанными, припудренными тальком или вложенными в новые покрышки и подкачанными до внутреннего размера покрышки. Хранить покрышки в штабелях запрещается. При хранении на вешалках шины и камеры периодически (через 1...3 мес.) необходимо поворачивать, меняя точку опоры.

Хранение топливной аппаратуры. Детали топливной аппаратуры дизельных двигателей, изготовленные с высокой точностью, выходят из строя при возникновении малейших признаков коррозии. Особенно чувствительны прецизионные детали форсунок и плунжеров. Способы защиты — очистка и удаление с поверхностей деталей остатков топлива, смазка и герметизация внутренних полостей аппаратуры.

Хранение агрегатов гидросистемы. Узлы гидросистемы тщательно очищают от пыли, грязи и подтеков масла наружные поверхности. Затем из гидросистемы сливают масло, тщательно промывают ее промывочной жидкостью и заполняют или одним обезвоженным дизельным маслом, или с добавлением 5% присадки-ингибитора коррозии АКОР-1. Масло в гидросистеме и других узлах машин заменяют, если оно выработало установленный срок. Штоки основных и выносных цилиндров втягивают до упора поршня в заднюю крышку. Выступающие части покрывают защитной смазкой ПВК. Горловину бака, отверстие сапуна, масляного щупа и другие отверстия герметизируют прокладками, пробками. С гибких резиновых шлангов смывают теплой мыльной водой масляные пятна. Затем на поверхность шлангов с помощью пистолета-распылителя или кисти наносят алюминиевую краску или восковый состав. Рукоятки гидравлических распределителей устанавливают в нейтральное положение, шестеренчатые насосы выключают.

Хранение электрооборудования. Все электрооборудование перед установкой машин на хранение проверяют. При этом устраняют выявленные к исправности, зачищают контакты и регулируют зазоры между электродам свечей и контактами прерывателя магнето, очищают свечи от нагара, смазывают жидким консервационным маслом поверхность кулачка. Электропроводы тщательно осматривают, поврежденные участки изолируют, негодные заменяют. Генератор и стартер очищают снаружи, проверяют коллекторы и щетки и при загрязнении протираю чистой тряпкой, смоченной в бензине.

Аккумуляторные батареи снимают с машины (при любом способе ее хранения), отбраковывают негодные. Для правильной отбраковки подвергают контрольно-тренировочному циклу согласно заводским правилам. Годные размещают в специально оборудованном отделении склада или сдают на централизованное хранение. Хранение батарей при температуре около 0°С практически исключает явление саморазряда и уменьшает количество подзарядок их в период хранения. Гарантийный срок хранения сухозаряженных батарей — 2 года.

Доставленную на машинный двор технику, очищенную и комплектную, принимает от тракториста-машиниста заведующий машинным двором.

После мойки направляют на кратковременное или длительное хранение. В случае разукомплектования машины зав. машинным двором составляет акт с указанием недостающих составных частей и суммы причиненного ущерба. Оформленный акт передается в бухгалтерию и главному инженеру. Один экземпляр акта остается у зав. машинным двором – для принятия соответствующих мер.

С машинного двора техника выдается только в комплектном виде.

Комплектование и технологическую настройку МТА проводят на специальной площадке с использованием различных приспособлений. Площадка должна иметь разметку для регулирования машин и технологической настройки МТА.

При поступлении новых с. х. машин в разобранном виде осуществляют их досборку и регулировку. После этого машину передают в эксплуатацию или устанавливают на хранение.

На специальной площадке машинного двора проводят разборку списанных машин.

Прием на машинный двор и выдача с него тракторов, комбайнов и сложных самоходных с. х. машин осуществляется по приемо-сдаточным актам, а других с. х. машин и орудий – по инвентарным карточкам или по журналу.

Ответственность за сохранность с. х. техники, находящейся на машинном дворе, возлагается на заведующего машинным двором, в бригадах (отделениях) – на руководителя производственного подразделения.

Состав службы машинного двора:

В штатах работников машинного двора обычно находятся – зав. машинным двором и группа (звено) рабочих.

Среднегодовую численность рабочих ![]() звена для выполнения всего комплекса работ на машинном дворе рассчитывают по формуле:

звена для выполнения всего комплекса работ на машинном дворе рассчитывают по формуле:

,

,

где ![]() - общая годовая трудоемкость работ, ч;

- общая годовая трудоемкость работ, ч;

![]() - годовой фонд рабочего времени, ч.

- годовой фонд рабочего времени, ч.

,

,

![]() - количество рабочих дней в году, дн;

- количество рабочих дней в году, дн;

![]() - длительность рабочего дня, ч;

- длительность рабочего дня, ч;

![]() - коэффициент использования рабочего времени (0,80…0,95).

- коэффициент использования рабочего времени (0,80…0,95).

Распределение работ на машинном дворе в течение.

МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ПРИ МОЙКЕ,

КОНСЕРВАЦИИ И ГЕРМЕТИЗАЦИИ

Основные материалы, применяемые при постановке техники на хранение:

1. группа – материалы для очистки, мойки, обезжиривания

(синтетические моющие средства)

а) для структурной очистки машин: МЛ-51; МЛ-72; МС-6; МС-8;

Лабомид-104 и 102;«Темп-100»

б) для погружной очистки деталей: МЛ-52; МС-15; Лабомид-203;

в) для очистки поверхностей от пестицидов: «Комплекс»

2. группа – материалы для защиты от коррозии

а) для наружной консервации:

- пластичные смазки: ПВК; Солидол УС-1; Автомастика ЭД-20; БПМ-1

- жидкая консервационная смазка: НГ-203; К-17.

- микровосковые составы: ЗВВД-13; ПЭВ-74;

- ингибиторные полимерные покрытия: НГ-222А, НГ-222Б; «Мовиль».

- преобразователь ржавчины: П-1Т; «Автопреобразователь ржавчины»

- бумага ингибиторная: УНП-35;

б) для внутренней консервации:

- жидкая консервационная присадка – АКОР-1.

3. группа – лакокрасочные материалы

-грунтовки ГФ-020; ЭФ-083; ПЭ-0044;

-эмали МЛ-1110; НЦ – 11; ЭП-191 (эпоксидная);

При выборе консервационных материалов необходимо учитывать:

- вид защищаемой поверхности (наружные или внутренние поверхности машин, подвержены или нет непосредственному воздействию атмосферных осадков, солнечной радиации, агрессивных газов и других разрушающих факторов);

- технологию применения материала (метод нанесения — кистью, окунанием и распылением, необходимость предварительного разогрева или смешивания, потребность в расконсервации и др.);

- экономические характеристики (стоимость, нормы расхода);

- дефицитность материалов.

Способ нанесения

Нанесение защитного материала во внутренние полости (предварительно очищенные) осуществляют двумя основными способами. Первый воздушный, заключается в воздушном распылении. Он наиболее доступный и требует использования обычного оборудования (краскораспылителя). Для нанесения (напыления) защитного материала на труднодоступные участки применяют специальные удлиненные и угловые насадки. Для этого метода необходим источник сжатого воздуха давлением 0,5-0,8 МПа, он прост, но не экономичен.

Второй способ - безвоздушный, наносимый материал распыляют методом выдавливания под большим давлением (8…20 МПа) через специальное сопло. Весь подаваемый защитный материал участвует в создании защитной пленки большой толщины (до 150 мкм) за один проход. Давление создается плунжерным насосом двойного действия от пневмопривода.

Пластичные смазки

Пластичные смазки

Защитное действие пластичных смазок основано на механическом изолировании поверхностей деталей от окружающей среды. Нанесенный на металлические изделия слой смазки препятствует проникновению к поверхности металла влаги, агрессивных газов, пыли и грязи. Недостатками консистентных смазок являются трудность их механизированного нанесения (необходимо предварительно разогреть), а также трудности, связанные с расконсервацией.

Для консервации металлических поверхностей рекомендуются следующие смазки.

Смазка ПВК ГОСТ отличается высокой водостойкостью, высоким сопротивлением к окислению и низкой испаряемостью. По внешнему виду представляет однородную густую липкую массу темно-коричневого цвета. Температура каплепадения — не ниже 60°С, температура сползания — не менее 50°С.

Смазку применяют для консервации неокрашенных или имеющих разрушенную окраску металлических поверхностей тракторов, комбайнов и другой сельскохозяйственной техники, а также отдельных узлов, агрегатов и деталей машин при хранении на закрытых складах сроком до 5 лет, при хранении на открытой площадке — сроком до 1 года.

Смазка универсальная среднеплавкая (солидол с пресс-солидолом ГОСТ 4466-76 и солидол жировой

УС-1, УС-2 ГОСТ 1033-73) относится к типу эксплуатационно-консервационных смазок. Ее применяют для смазки подшипников и других узлов трения тракторов, автомобилей и сельскохозяйственных машин.

УС-1, УС-2 ГОСТ 1033-73) относится к типу эксплуатационно-консервационных смазок. Ее применяют для смазки подшипников и других узлов трения тракторов, автомобилей и сельскохозяйственных машин.

Солидолы используют для консервации неокрашенных металлических поверхностей из черных и цветных металлов при хранении на открытых площадках сроком до 3 месяцев, а в закрытых помещениях — сроком до 1 года.

Смазки AMC-I и АМС-3 ГОСТ 2712-75 как защитные и антифрикционные применяют для предотвращения коррозии металлических изделий и механизмов, соприкасающихся с водой.

Смазка ГОИ-54п ГОСТ 3276-74 — низкотемпературная, антифрикционная, представляет собой мягкий вазелин желтого или светло-коричневого цвета. Применяют ее для смазывания узлов трения, работающих со средней скоростью и малой нагрузкой в диапазоне температур ±50°С.

Смазка хорошо защищает металл от атмосферной коррозии, водостойка, поэтому применяют ее для наружной консервации сельскохозяйственной техники, хранящейся под навесами.

Жидкие консервационные смазки

Жидкие консервационные смазки иногда называют ингибированными маслами. Механизм защитного действия этих смазок основан на химическом взаимодействии антикоррозионных присадок (ингибиторов коррозии), входящих в состав смазок, с поверхностью металла. При этом на поверхности образуются адсорбционные пленки, которые препятствуют проникновению агрессивных веществ и влаги к металлу.

Жидкие консервационные смазки обеспечивают такую же, а иногда и более надежную защиту металлических поверхностей от атмосферной коррозии, как и пластичные. Однако по сравнению с пластичными смазками имеют ряд преимуществ: наносить их можно без предварительного разогрева, в любое время года, причем процесс нанесения поддается полной механизации (например, с помощью пистолетов-распылителей); законсервированные агрегаты в ряде случаев вводят в эксплуатацию без расконсервации, расход жидких смазок при консервации в несколько раз меньше, чем пластичных.

К существенным недостаткам жидких консервационных смазок относится их легкая смываемость атмосферными осадками, в связи с чем они рекомендуются для консервации внутренних поверхностей изделий или для наружной консервации изделий, подлежащих хранению в закрытых помещениях или в упаковке.

Смазка К-17 представляет собой вязкую маслянистую жидкость темно-коричневого цвета, обладает способностью эмульгировать влагу на поверхности металла и сохранять при этом свою первоначальную защитную способность.

Применяют для долговременной (более 2 лет) консервации изделий из черных и цветных металлов при условиях, исключающих прямое попадание на них атмосферных осадков и солнечных лучей, то есть при хранении в закрытом помещении или под навесом.

Используют также для консервации двигателей внутреннего сгорания, внутренних полостей и картеров машин. При этом все внутренние поверхности двигателя консервируют путем работы его в течение 15—20 мин на холостом ходу с залитой в картер смазкой.

Смазки НГ-203, НГ-204 и НГ-204У применяют для защиты наружных и внутренних поверхностей металлических изделий и механизмов сельскохозяйственной техники от коррозии при отсутствии непосредственного воздействия атмосферных осадков.

Защитное пленочное покрытие НГ-216 изготовляется на основе продуктов переработки нефти, загустителей, маслорастворимого ингибитора коррозии и растворителей. Выпускается трех марок А, Б и В.

НГ-216А и НГ-216Б — предназначено для защиты от коррозии наружных поверхностей металлоизделий, хранящихся на открытых площадках и на складах в особо жестких и средних условиях.

НГ-216В — предназначено для защиты от коррозии наружных поверхностей металлоизделий и запасных частей, хранящихся в средних и легких условиях.

Покрытие НГ-216 наносят на металлические поверхности распылением, окунанием или кистью. Время до появления коррозии при нанесении на сталь 10 – 6 мес. Термостойкость пленки - 70 °С.

Масло НГ-213 по внешнему виду представляет прозрачную жидкость от желтого до темно-желтого цвета. Применяют для консервации тормозных и гидравлических систем в период хранения на складе, а также для внутренней консервации металлоизделий, хранимых на складах во всех климатических зонах.

Присадка АКОР-1 ГОСТ 15171—70 представляет собой маслянистую жидкость, прозрачную в тонком слое, от темно-коричневого до черного цвета. Используют путем добавления в смазочные масла в количестве 10—15% для приготовления универсальных рабоче-консервацион-ных моторных, трансмиссионных и редукторных масел, которые рекомендуются для внутренней консервации двигателей, агрегатов трансмиссий, зубчатых редукторов различного назначения и других механизмов взамен жидких ингибированных консервационных смазок К-17 и НГ-203.

Для приготовления рабоче-консервационного масла вручную необходимо:

- отмерить в разных емкостях требуемое количество товарного масла (температура его должна быть не ниже 15—20°С) и присадки АКОР-1 (1 часть присадки на 9 частей масла);

- добавить к маслу подогретую до температуры 60— 70°С присадку АКОР-1 и интенсивно перемешать до получения однородной смеси без комков и сгустков (разогрев присадки производится по способу водяной бани).

Приготовленное рабоче-консервационное масло заправляют в картеры механизмов с помощью обычных средств заправки, после чего агрегат или механизм должен поработать в течение 5 мин. На этом консервация заканчивается. Срок защитного действия рабоче-консер-вационных смесей с присадкой АКОР-1 – 12…18 месяцев.

Категорически запрещается заливать присадку АКОР-1 непосредственно в масляный бак или картер механизма, так как в этом случае из-за большой прили-паемости и вязкости присадка остается на стенках заливной горловины или картера агрегата и не смешивается с маслом.

Для приготовления смеси с использованием средств механизации можно применять баки-смесители любых конструкций, используя маслонасосы и систему подогрева масла.

Универсальные защитные восковые составы

Новые, перспективные средства консервации — защитные составы на основе микрокристаллических восков.

Главное преимущество способов консервации с помощью микровосков — их универсальность, они защищают на срок до 12 месяцев лакокрасочные покрытия, неокрашенные металлические поверхности, деревянные поверхности, резинотекстильные материалы, пластмассу и т. д. При таком способе отпадает необходимость в использовании ящиков, чехлов и других материалов для упаковки изделий. Кроме того, консервация восковыми составами возможна на любом участке производства и восковые покрытия в большинстве случаев не требуют расконсервации.

Микровосковой состав ПЭВ-74 По внешнему виду представляет собой суспензию желтоватого цвета и применяется в качестве профилактического защитного состава лакокрасочных покрытий машин для безгаражного хранения, а также для защиты металла от коррозии. Наносят на поверхность любым способом: кистью, окунанием, распылением.

Защитная водно-восковая дисперсия ЗВВД-13 Предназначена для защиты металла от коррозии, лакокрасочных покрытий и изделий из пластмасс и резинотекстильных материалов от старения в условиях хранения па открытой площадке в течение 12 месяцев. Наносят состав кистью, окунанием, распылением. После высыхания в течение 2—3 ч при температуре выше +5°С образуется бесцветная (толщиной около 30—40 мкм), надежно защищающая восковая пленка. После хранения расконсервация, как правило, не требуется.

Микровосковой состав ЛБХ. Представляет собой восковую эмульсию, полученную смешиванием воска и воды. В состав водно-восковой эмульсии входят парафины, церезины, поверхностно-активные вещества и ингибиторы коррозии. ЛБХ защищает металл, лакокрасочные покрытия, резину и резинотекстильные материалы, дерево, кожу и синтетические материалы на срок до 12 месяцев. Наносят состав способом безвоздушного или пневматического распыления или кистью. Расход на 1 м2 до 75 г. Толщина слоя — 10…30 мкм.

Защитный воск «Экспротект» образует после нанесения и высыхания сплошное твердое нестираемое восковое покрытие. Предназначен для защиты на срок до 12 месяцев окрашенных и неокрашенных металлических поверхностей машин, оборудования и приборов, а также для предохранения резинотекстильных материалов от образования трещин под воздействием озона.

Ингибированные полимерные покрытия (ИПП)

Одним из прогрессивных методов защиты металлических поверхностей от атмосферной коррозии является консервация изделий ингибированными полимерными покрытиями (ИПП). При этом исключается необходимость специальной упаковки, обеспечивается требуемые срок хранения и хороший товарный вид.

Различают два вида ИПП: снимающиеся и неснимающиеся.

К снимающимся покрытиям относятся покрытия, удаляемые с помощью обычных растворителей или механическим путем перед вводом изделий в эксплуатацию. Для получения снимающихся покрытий применяют составы ЛСП, ЗИП, ИС-1 и ХС-62С.

К неснимающимся покрытиям относятся покрытия, которые временно предохраняют металл от коррозии и в дальнейшем перед вводом изделий в эксплуатацию могут быть перекрыты красками и эмалями по обычно применяемым схемам окраски. На изделиях с нанесенными неснимающимися покрытиями можно производить сварку. Неснимающиеся покрытия при необходимости удаляют с поверхности смывками АФТ-1, СП-6. Для получения неснимающихся покрытий используют составы ГФ-570, ГФ-570 РК и ВРЛГ.

Одним из специфических видов консервационных материалов являются преобразователи или модификаторы ржавчины. Принцип действия их заключается в том, что при нанесении на ржавчину они вступают с ней в химическое взаимодействие, образуя защитный слой химически стойких, нерастворимых в воде соединений, не оказывающих вредного действия на металл. Пленка соединений, прочно удерживаясь на поверхности металла, тормозит распространение коррозии под лакокрасочной пленкой.

Покрытие ЛСП представляет собой ингибированное полимерное защитное покрытие, легкоснимаемое после длительного хранения. Это — раствор присадки-ингибитора коррозии АКОР-1 (6—8% по весу) в хлорвиниловой эмали ХВ-114. По внешнему виду состав ЛСП представляет жидкость темно-коричневого цвета. Приготавливают состав непосредственно перед употреблением на месте, при температуре от 10° до +30°С путем тщательного перемешивания компонентов. Срок хранения приготовленного состава — не более б месяцев.

Срок защиты без переконсервации — до 2 лет при хранении техники на открытых площадках.

ЗИП – снимающееся полимерное покрытие, представляет собой твердую массу от темно-желтого до темно-коричневого цвета, слегка маслянистую. Температура размягчения — не более 180°С. В состав ЗИП входят следующие компоненты: этил-целлюлоза, пластификатор, минеральное масло и ингибиторы коррозии. Применяют для консервации стальных и чугунных изделий, в том числе с металлическими и неметаллическими неорганическими покрытиями, подлежащих хранению в условиях открытой атмосферы. Можно также консервировать изделия из алюминия и его сплавов, не содержащих меди.

Наносят ЗИП способом окунания. Режим сушки покрытия при температуре 18…23°С — 30 мин. Затем выдерживают в течение суток.

Модификатор ржавчины № 000 или ИРХФ. Одновременно с преобразованием ржавчины он формирует на поверхности металла лакокрасочную пленку, способную без дополнительного перекрытия защищать металл от коррозии в условиях обычной атмосферы.

Грунт ВА-0112 обладает высокой бензостойкостыо, поэтому в сочетании с лакокрасочными покрытиями (лак Э-4100, эмаль ЭП-755, грунт ВА-08, грунт-шпатлевка ЭП-00-10) рекомендуется для антикоррозионной защиты стальных резервуаров, предназначенных для хранения жидких топлив. Расход грунта — 150 г/м2.

Защитные битумные составы

Антикор битумно-каучуковый «Битукас» представляет собой вязкую густую жидкость. После нанесения он образует полутвердую пленку. Рекомендуемая толщина покрытия - 0,7-0,8 мм. Расход - 0,7-0,8 кг/см2. Наносить следует двумя слоями, первый слой необходимо сушить 3 ч при 20 °С, второй слой в течение 24 ч.

Автоантикор-2 битумный для днища содержит нефтяные битумы, фе-нолоформальдегидные смолы, асбест, толуол и др. Представляет собой черную пасту. Препарат обладает хорошей адгезией к поверхности. Этот препарат наносят в 2…4 слоя с межслой-ной сушкой в течение 3…6 ч при 15…25 °С и сушкой последнего слоя в течение 18…48 ч. Толщина покрытия 0,4…1,0 мм. Расход составляет 0,5 -1,5кг/м в зависимости от толщины покрытия. Растворитель - бензин или уайт-спирит.

Для восстановления антикоррозионного покрытия днища кузова и для дополнительного нанесения на заводские покрытия применяются также мастики:

Автомастика резино-битумная антикоррозионная «Эластокор». Поверхность очищают от грязи, отставшего старого покрытия, ржавчины (механическим способом) и обезжиривают растворителем. Тщательно перемешивают мастику, наносят ее кистью или распылителем в три слоя (для дополнительной защиты нужно 1…2 слоя) с межслойной сушкой около 3 ч и сушкой последнего слоя в течение 24 ч. Толщина одного слоя 0,35…0,40 мм, расход 0,4…0,5 кг/см2 . При загустевании или нанесении распылителем мастику разводят до требуемой вязкости растворителем 651, РС-2 или бензином. При попадании мастики на лакокрасочное покрытие ее следует немедленно удалить «Автоочистителем битумных пятен».

При длительном хранении сельскохозяйственной техники на открытых площадках рабочие органы машины (отвалы, лемехи плугов, лапы культиваторов, диски борон, сеялок и лущильников, металлические колеса машин, пальцевые брусы, барабаны, металлические планчатые транспортеры зерноуборочных, силосоуборочных и кукурузоуборочных комбайнов, гусениц тракторов и т. п.) и другие неокрашенные металлические поверхности защищают от коррозии покрытиями из битумных составов.

Битумные составы приготавливают в хозяйствах непосредственно перед употреблением. Для приготовления применяют нефтяной строительный битум БН-IV (БН-V) ГОСТ 6617—56, который растворяют в любом органическом растворителе, например в неэтилированном бензине А-72, до образования однородной массы темного цвета.

Рекомендуется применять следующие составы: 1:1 (1 часть по весу битума +1 часть бензина); 1:2 (1 часть битума+2 части бензина); 1:3 (1 часть битума+3 части бензина); 1:4 (1 часть битума+4 части бензина).

Для приготовления смеси мелко раздробленный битум засыпают в бидон, заливают бензином, размешивают, закрывают крышкой и оставляют на 12—14 ч. После этого содержимое тщательно размешивают и вливают 0,5...1,0 кг олифы. Подогревать состав на огне строго запрещается. Готовый раствор (кроме состава 1:1) перед употреблением следует профильтровать через сетчатую воронку и четырехслойную марлю. Все составы (за исключением состава 1:1), представляющие жидкие смеси, наносят на поверхности деталей механизированным способом. При покрытии более вязким составом 1:1 пользуются кистью или тампоном.

Наносить битумные составы на поверхности точно обработанных узлов и деталей (штоков гидроцилиндров, подшипников) нельзя, так как это приводит к порче сальников гидроцилиндров, к заклиниванию или схватыванию подшипников.

Срок защитного действия битумных составов при хранении узлов и деталей на открытых площадках — 10 месяцев, а в закрытом помещении — более года.

Битумные составы приготовляют в хозяйствах непосредственно перед нанесением на консервируемые поверхности.

Антикор битумно-каучуковый «Битукас» представляет собой вязкую густую жидкость. После нанесения он образует полутвердую пленку. Рекомендуемая толщина покрытия - 0,7-0,8 мм. Расход - 0,7-0,8 кг/см2. Наносить следует двумя слоями, первый слой необходимо сушить 3 ч при 20 °С, второй слой в течение 24 ч.

Автоантикор-2 битумный для днища содержит нефтяные битумы, фе-нолоформальдегидные смолы, асбест, толуол и др. Представляет собой черную пасту. Препарат обладает хорошей адгезией к поверхности. Этот препарат наносят в 2…4 слоя с межслойной сушкой в течение 3…6 ч при 15…25 °С и сушкой последнего слоя в течение 18…48 ч. Толщина покрытия 0,4…1,0 мм. Расход составляет 0,5…1,5кг/м2 в зависимости от толщины покрытия. Растворитель – бензин или уайт-спирит.

Автомастика резино-битумная антикоррозионная «Эластокор» - служит для восстановления антикоррозионного покрытия днища кузова Мастику наносят кистью или распылителем в три слоя (для дополнительной защиты нужно 1…2 слоя) с межслойной сушкой около 3 ч и сушкой последнего слоя в течение 24 ч. Толщина одного слоя 0,35…0,40 мм, расход 0,4…0,5 кг/см2. При загустевании или нанесении распылителем мастику разводят до требуемой вязкости растворителем 651, РС-2 или бензином. При попадании мастики на лакокрасочное покрытие ее следует немедленно удалить «Автоочистителем битумных пятен».

Антикоррозионные составы

Промышленностью освоен широкий выпуск противокоррозионных препаратов (табл. 5 и 6) , ниже приводится описание некоторых из них.

Таблица 5 – Противокоррозионные составы для обработки скрытых

полостей и для консервации

№ п/п | Наименование | Марка | Места защиты | Растворители, разбавители | Режим сушки | |

t°C | время | |||||

1 | Автоантикоры (на битумной и резинобитумной основе) | БПМ-1 579 580 51-Г-7 | Для антикоррозионной защиты днища и подкрыльных полостей (с противошумными свойствами) | РС2; Уайт-спирит; сольвент; толуол | 18-20 40 40 | 2-4 ч 2-3 ч 2-3 ч |

Невысыхающая | ||||||

2 | Автоантикор (эпоксидно-каучуковый) | На основе эпоксидной смолы ЭД-20 | Для защиты днища и подкрыльных полостей | 646, 648 | 18-20 | 24 ч (с отвердителем) |

3 | Ингибированный пленкообразующий состав | НГ-222А, НГ-222Б | Консервация деталей | - | - | - |

4 | Мастика защитная (заводская) | НГМ-МЛ | Для защиты скрытых полостей новых автомобилей | РС2; Уайт-спирит; сольвент; толуол | - | - |

5 | Автоконсерванты порогов автомобилей | «Мовиль-1» «Мовиль-2» | Защита от коррозии внутренних полостей автомобилей | - | 18-20 | 20-30 мин |

6 | Защитный смазочный материал | «Мольвин МЛ» «Оремин» | То же | - | - | - |

7 | Защитный восковой состав | ПЭВ-74 | Консервация окрашенного кузова на период транспортировки и хранения до З мес. | - | - | - |

8 | Автоконсервант с полирующим эффектом | «Поликон» | Консервация окрашенного кузова и деталей моторного отсека на период транспортировки и безгаражного хранения автомобиля | - | - | - |

Лекция 6

технологическое оборудование и приспособления для хранения и противокоррозионной защиты техники

Для технического обслуживания, диагностики, текущего ремонта и механизации работ при постановке техники на длительное хранение промышленность выпускает оборудование, инструмент и приспособления, которые сгруппированы в четыре комплекта в зависимости от сложности. Первый комплект включает оборудование, приспособления и инструмент, необходимый для ежедневного технического обслуживания, устранения несложных отказов и обеспечения безопасности движения автомобилей. Его должны иметь все хозяйства, независимо от размера автопарка и состояния материально-технической базы.

Второй, третий и четвертый комплекты, включающие оборудование, приспособления, приборы и инструменты для диагностики, технического обслуживания и текущего ремонта автомобилей, отличаются сложностью и высокой производительностью. Второй комплект рекомендуется хозяйствам, имеющим от 10 до 25 автомобилей, третий комплект—хозяйствам с 25—60 автомобилями, четвертый — с 60 автомобилями.

УЧЕТ ПРОИЗВОДСТВЕННЫХ ЗАПАСОВ ПРИ ХРАНЕНИИ

На автомобильном транспорте используются следующие изделия и материалы: подвижной состав, агрегаты, запасные части, автомобильные шины, аккумуляторы и др.

На долю запасных частей (ЗЧ) приходится около 70 % номенклатуры изделий и материалов, потребляемых автомобильным транспортом. Номенклатура ЗЧ для грузовых автомобилей — свыше 15 тыс. наименований; для легковых автомобилей населения — около 10 тыс. наименований.

Запасные части делятся на механические детали и узлы; детали и узлы топливной аппаратуры; детали и узлы электрооборудования и приборов; подшипники качения; изделия из стекла, резины, асбеста, войлока и текстиля, пробки, пластмассы, картона и бумаги.

Автомобильные шины и аккумуляторы не входят в номенклатуру автомобильных ЗЧ, поэтому их распределяют и учитывают отдельно. Номенклатура аккумуляторов, используемых на автомобилях, составляет около 10 наименований.

На автомобильном транспорте используется около 60 наименований горючего и смазочных материалов: бензины (А-76; А-80; АИ-92; АИ-93; АИ-95; АИ-98); дизельное топливо (ДЛ; ДЗ; ДА); газообразное топливо (СНГ — сжиженные нефтяные газы; СПГ — сжатые природные газы); моторные масла (более 10 марок); трансмиссионные масла (более 10 марок); пластические смазки (более 10 марок).

Используется около 20 наименований технических жидкостей: охлаждающие, тормозные, амортизаторные и для гидроподъемных систем, пусковые жидкости.

Для ухода за автомобилями и ремонта применяются лакокрасочные материалы: лаки, краски, грунтовки, шпатлевки, растворители и т. д.; всего более 100 наименований.

Обслуживание и ремонт автомобилей связаны с использованием технологического оборудования: уборочно-моечного; подъемно-транспортного; смазочно-заправочного; диагностического; ремонтного и другого, а также специального инструмента. Всего насчитывается более 200 наименований.

Используются и прочие материалы: металлы, режущий и мерительный инструмент, электротехнические и ремонтно-строительные материалы, спецодежда.

Хранить все детали, выпускаемые в качестве ЗЧ, на складах центральных хозяйств нерационально. Это приводит к увеличению стоимости запасов, увеличению площадей складских помещений и к неэффективному использованию запасов — большая их часть остается лежать «мертвым грузом». С другой стороны, выход детали из строя носит случайный характер, и теоретически в любое время может потребоваться любая из ЗЧ.

Эта сложная задача решается путем централизации хранения различных по номенклатуре и объему запасов ЗЧ на складах различных уровней.

На центральных складах хозяйств (ЦСХ) и в автотранспортных организациях (АТО) хранят минимальные запасы наиболее «ходовых» деталей. На складах следующего уровня номенклатура деталей шире, а запасы по каждому наименованию больше. И, наконец, вся номенклатура ЗЧ и самые большие запасы по каждому наименованию деталей хранятся на центральном складе, например, завода-изготовителя автомобиля.

Способ определения номенклатуры и объема хранения запасных частей, которые следует хранить на складах различного уровня, и процесс поддержания этих запасов на оптимальном уровне, принято называть управлением запасами.

Процесс управления запасами на складах различного уровня осуществляется разными методами. В основу наиболее распространенного положено деление всей номенклатуры ЗЧ для каждой модели автомобилей по частоте спроса на группы, например А, В, С.

Первая группа (А) — детали высокого спроса, включает в себя около 10 % общей номенклатуры ЗЧ. Ими удовлетворяется около 85 % заказов потребителей.

Вторая группа (В) — детали среднего спроса, включает в себя 15% общей номенклатуры, но ими удовлетворяется только 10 % спроса на ЗЧ.

Третья группа (С) — детали редкого спроса, включает в себя 75 % общей номенклатуры, ими удовлетворяется до 5 % спроса на ЗЧ.

В соответствии с распределением деталей по группам организуется система обеспечения ЗЧ. В ЦСХ и в АТО хранят в основном детали группы А. Детали групп В и С хранят на складах более высокого уровня.

Запасные части хранятся в закрытых складах на многоярусных стеллажах закрытого (клеточного) или открытого (полочного) типов.

Агрегаты автомобилей хранятся на полу на деревянных настилах, кузова и кабины — под навесом.

Для удобства отыскания деталей их располагают поагрегатно в порядке номенклатурных номеров агрегатов (по заводским каталогам). На стеллажах устанавливают ярлыки с соответствующими надписями, в которых приводится номенклатурный номер и наименование детали по каталогу и число деталей, имеющихся на складе.

Материалы при хранении разбивают на следующие основные группы: металлы; инструменты и приспособления; химикаты; ремонтно-строительные материалы; спецодежда; станки и принадлежности к ним; прочие материалы.

Для удобства работы склада каждая из этих групп делится на подгруппы по признаку однородности материалов, подгруппы, в свою очередь, делят на 10 частей, каждая из которых получает свой номенклатурный трех - или четырехзначный номер. Это дает возможность расположить материалы на складе в определение последовательности.