|

ОСТ 6 АРМАТУРА ТРУБОПРОВОДНАЯ. СВАРКА И КОНТРОЛЬ КАЧЕСТВА. СВАРНЫЕ СОЕДИНЕНИЯ. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ. взамен ОСТ 3 |

Настоящий стандарт распространяется на основные технологические требования и указания по сборке под сварку, сварку и термическую обработку, выполнение которых необходимо для обеспечения требований к надежной работоспособности сварных соединений, а также устанавливает методы, объем контроля и нормы оценки качества сварных соединений и является обязательным при проектировании, изготовлении и ремонте сварных узлов трубопроводной арматуры.

1.1. ОСТ распространяется на сварные соединения

1.1.1.Деталей арматуры на углеродистой, низколегированной и легированной стали марок ВСтЗоп, 10, 20, 20К, 20ЛШ, 22К, 25ЛШ, 10Г2, 09Г2С, 10ХСНД, 20Х, 20XЛ, 12ХМ, 15ХМ, 20ХМ; 20ХМЛ, 12Х1МФ в дальнейшем будут именоваться "стали перлитного класса", при этом стали марок ВСтЗоп, 10, 20, 20К, 20ЛШ, 25ЛШ, 22К дополнительно - "неподкаливающиеся", а стали других перечисленных в этом пункте марок - "подкаливающиеся".

1.1.2. Детали из высоколегированной стала марок 20X13,20Х13Л, 16ХВИ, 08Х13, 14Х17Н2, 12Х17 в дальнейшем именуемые "стали мартенсито-ферритного класса".

1.1.3. Деталей из высоколегированной коррозионно-стойкой стали аустенитного класса марок 08Х18Н10Т, 12Х18Н10Т,08X18Н10T-ВД,12Х18Н9, 12Х18Н9Т; 10Х17Н13М2Т (ЗИ448), 08Х17Н15МЗТ (ЭИ 580), 1OX17H13МЗТ (ЭК 432), 10Х14Г14Н4Т, 09Х14Н16Б, 08X18HI2T, 12X2IH5T, 08Х22Н6Т (ЭП 53), 08Х21Н6М2Т (ЭП 54), 09Х16Н4Б, О9Х16Н4Б-Ш, 07Х21Г7АН5 (ЭП 222), 15Х18Н12С4Т10 (ЭИ 654), 15Х18Н12С4Т10-Ш (654-Ш),

Н70М (ЭП 814А), ХН65МВ (ЭП 567), 12Х25Н16Г7АР (ЭИ 835), 06ХН28МДТ (ЭИ 943), ХН35ВТ (ЭИ 612), ХН35ВТ-ВД (ЭИ 612ВД), XH60BT (ЭИ 868), X32Н8, Х32Н8-Ш, Х32Н8-ВД, 03Х16Н15МЗ, 03Х17Н14МЗ, 03Х22Н6М2, ОЗХ20Н16ЛГ6, и литые детали из сталей марок l2XI8H9ТЛ, 10Х18Н9Л, l2XI8Hl2МЗТЛ, 14Х18Н4Г4Л, 12Х18Н12М2ТЛ, 07Х20Н25МЗД2ТД, 16Х18Н12С4ТОЛ, Н65МФЛ, Н60МФЛ.

1.1.4. Деталей из стали аустенитного класса со сталями перлитного класса или мартенсито-ферритного класса, в дальнейшем именуемые "сваркой деталей из разнородных сталей".

1.2. Основной материал (сортовой прокат, поковки, штамповки, трубы, отливки) по химическому составу, механическим и другим свойствам должен соответствовать требованиям стандартов или технических условий, указанных в конструкторской документации (КД).

1.3.Основные материалы, подлежащие сварке, должны быть термически обработаны в соответствии с требованиями ГОСТ, технических условий на поставку материалов или другой документацией, а также отвечать дополнительным требованиям, указанных на чертежах или технических условиях на изготовление арматуры.

1.4. Если конструкция в процессе изготовления подвергается дополнительной термической обработке (термообработка после сварки, за исключением термообработки по режиму 12

ОСТ 26-07-1.237-75, или нагрев в результате наплавки твердыми износостойкими материалами ЦH-I2М:, стеллит и др.), необходимо производить проверку механических свойств основного металла в соответствии с требованиями чертежа, а для коррозионно-стойких сталей, если требуется стойкость против межкристаллитной коррозии (МКК), и стойкости против МКК после всех циклов термической обработки, что должно быть предусмотрено техпроцессом.

1.5. Проверка механических свойств и стойкости против МКК металла, подвергнутого технологическим нагревам, может быть заменена контролем правильности выполнения нагревов, подтверждающихся диаграммами.

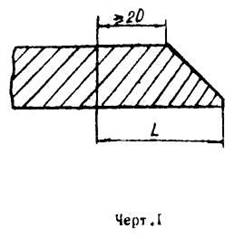

1.6. Кромки литых деталей, подлежащие сварке, на участке шириной L от торца кромки (черт.1) должны быть перед сваркой проконтролированы в соответствии с требованием чертежа: визуальным контролем, который производится невооруженным глазом (в сомнительных местах - с помощью лупы 4-7-кратного увеличения); капиллярной дефектоскопией и радиографией с целью выявления поверхностных и внутренних дефектов.

Контроль следует производить по всему периметру свариваемых кромок.

Радиографический контроль дожжен производиться после механической обработки или зачистки литой детали (шероховатость поверхности - в соответствия о требованием чертежа) перед разделкой кромки под сварку или после разделки с применением компенсационных колец или пленок.

Дефекты, выявленные в кромках под сварку визуальным контролем, а также внутренние дефекты, выявленные радиографическим контролем, на участке шириной L, не должны превышать норм настоящего стандарта для категории сварных соединений, указанной в чертеже на отливку.

Дефекты в кромках под сварку при оценке качества сварного соединения не учитываются.

Контроль капиллярной дефектоскопией производится по Ш классу чувствительности ОСТ 5.9537-80 для определения отсутствия трещин.

Трещины не допускаются и подлежат заварке или, по заключению

специалистов, детали бракуются.

![]() 1.7. Рекомендуется для витой арматуры, предназначенной под приварку к трубопроводу, изготавливать переходники из проката, труб и др. сортамента.

1.7. Рекомендуется для витой арматуры, предназначенной под приварку к трубопроводу, изготавливать переходники из проката, труб и др. сортамента.

1.8. Применение материала для сварки, не указанного настоящим стандартом, осуществляется по согласованию с головной проектной организацией.

2. СВАРОЧНЫЕ МАТЕРИАЛЫ, ИХ ИСПОЛЬЗОВАНИЕ И ХРАНЕНИЕ.

2.1. Применяемые сварочные материалы должны соответствовать требованиям стандартов, технических условий или другой нормативно-технической документации и иметь сертификат.

При отсутствии сертификатных данных испытания проводятся на контрольных пробах. Определяемые характеристики и нормы оценки должны быть в соответствии с НТД на сварочные материалы.

2.2. Контроль качества и приёмка сварочных материалов, поступающих на предприятие, а также контроль правильности хранения сварочных материалов производятся отделом технического контроля совместно с соответствующими службами предприятия.

2.3. Для сварки и наплавки следует применять сварочные материалы для:

– сталей перлитного класса в соответствии с таба.1, 2, 3;

– коррозионно-стойких сталей в соответствии с табл. З, 4, 5.

Допускается применение сварочных материалов, на указанных на

стоящим стандартом, при этом применение их необходимо согласовать с головной проектной организацией.

2.4. Сварочная проволока марки Св-04Х19Н11МЗ, Св-08Х19Н10Г2Б, Св-04Х19Н10Г2Б (ЭП 762;), Св-02Х17Н10М2-ВИ, Св-04Х17Н10М2 каждой плавки, предназначенная для аргонодуговой или автоматической сварки под флюсом, должна быть проверена на содержаний ферритной фазы в наплавленном металле в соответствии с ГОCT 2246-70 объёмным магнитным методом с помощью ферритометров любой конструкции.

Допускается проверка содержания ферритной фазы другими методами.

Феррит контролируется в наплавленном металле без термообработки.

Содержание ферритной фазы в наплавленном металле проволокой должно быть в пределах от 2 до 8% для конструкций, работающих при температуре до 350°C, и от 2 до 5%-для конструкций, работающих при температуре свыше 350° С.

Содержание феррита в наплавляемом металле электродами проверяется ОТК по сертификату и должно быть в пределах от 2 до 8%.

Исключение составляют электроды марки ЭА-902/14 , ЭА-400/13, 48А-2, 48А-2Т, а также электроды марки ЭА-898/21 и ЭА-898/21Б, работающие при температуре свыше 350°C, содержание феррита в которых должно быть от 2 до 5%.

2.5. Электроды каждой партии и проволока каждой плавки (в случае автоматической или полуавтоматической сварки - в сочетании с каждой партией флюса), и которым предъявляется требование стойкости против межкристаллитной коррозии, независимо от наличия сертификата, перед запуском в производство должны быть испытаны на стойкость против межкристаллитной коррозии с учетом раздела 13.

Входной контроль электродов марки ЭА-400/10У, ЭА-400/10Т, ЭA-898/21, ЭА-898/21Б и проволока Св-04Х19Н11МЗ, Св-08Х19Н10Г2Б, Св-04Х19Н10Г2Б производится на сварных соединениях, выполненных из стали 06Х18Н10Т любой плавки, проверенной на стойкость против межкристаллитной коррозии с провоцирующим нагревом, или из материала той же марки, что и изделие.

Для других сварочных материалов контрольные пробы изготавливаются из материала той же марки (сплава), что и изделие.

2.6. Сварочная проволока, предназначенная для автоматической или полуавтоматической сварки под флюсом, должна быть проверена путем сварки специальных пластин или стыков труб для определения химического состава и механических свойств наплавленного металла (с учетом раздела 13).

Каждая плавка проволоки должна быть проверена в сочетания с каждой партией флюса, с которой эта проволока будет применяться при с варке производственных конструкций.

В одну партию флюса могут быть объединены флюсы нескольких партий, выполненных на одном предприятии из компонентов одних и тех же партий по одной рецептуре и технологии.

Химический состав устанавливается НХД предприятия-изготовителя арматуры, механические свойства - в соответствии с табл. 20 или чертежа.

2.7. Электроды и сварочная проволока, предназначенная для сварки в защитных газах, после сварки которыми производится термическая обработка, а также в случаях наплавки сварных конструкций износостойкими твердыми материалами, подвергаются испытаниям механических свойств при входном контроле (за исключением термообработки по режиму 12 ОСТ 75). Для приварки деталей, неработающих под давлением рабочей среды, или, если не требуется проверка механических свойств чертежом, сварочные материалы применяются в соответствия с сертификатом. Рекомендуемые режимы сварки образцов для входного контроля приведены в приложены 1.

2.8. Сварочные материалы должны храниться рассортированными по партиям и маркам.

2.9. Порядок учета, хранения, выдачи и возврата сварочных материалов производятся в установленном на предприятии порядке.

2.10. Электроды, флюс

2.10.1. Электроды и флюс перед использованием должны быть прокалены. Рекомендуемые режимы прокат и срок годности электродов приведены в табл. 1.7, флюсов - в табл. 1.8. Для неуказанных сварочных материалов режимы прокалки - в соответствии с НТД на них.

Перед прокалкой электроды должны быть подвергнута проверке на выявление ржавчины на стержнях. При наличии ржавчины вся партия электродов бракуется.

2.10.2. После прокалки электроды и флюсы следует хранить в сушильных шкафах при температуре 60-100°С или в герметичной таре (влаго - и воздухонепроницаемой). При соблюдении указанных условий хранения срок использования прокаленных электродов и флюсов не ограничивается. Температура в сушильных шкафах должна регистрироваться в журнале.

Допускается хранение прокаленных электродов и флюсов в специальных кладовых с температурой воздуха не ниже 18°С при его относительной влажности не более 50%. В этом случае срок использования электродов и флюсов ограничивается согласно табл. 7, 8.

Применение электродов и флюсов, срок годности которых истек, разрешается только после проведения повторной прокалки. Дата каждой дополнительной прокалки должна быть указана в специальном журнале. Прокалка может производиться не более трех раз, не считая прокалки при их изготовлении, после чего электроды бракуются. Прокалка флюса - без ограничения.

2.10.3. Транспортирование прокаленных электродов и флюсов следует производить в закрытой таре (в барабанах, контейнерах, бочках, водонепроницаемой бумаге или в полиэтиленовой пленке).

Таблица 1. Сварочные материалы для сварки сталей перлитного класса

|

Tип электродов по ГОСТ 9467-75 |

Типовые марки электродов |

Марки свариваемой стали |

|

Э42, Э42А. 946А, Э50А |

УОНИИ -13/45 УОНИИ-13/45А УОНИИ -13/55 |

ВСтЗоп, 10, 20, 20К, 20Л, 25Л, 22К |

|

Э50А |

УОНИИ -13/55 |

09Г2С, 10Г2, 10ХСНД |

|

Э-09ХIМ Э-09ХIМФ |

ЦЛ-20 |

12ХЛ, 12ХIМФ, I5ХM, 20ХМ, 20 ХМЛ, 2ОХ |

Таблица 2. Сварочные материалы для сварки в защитных газах сталей перлитного класса

|

Марка свариваемой стали |

Марка проволоки по ГОСТ 2246-70 |

|

ВСтЗсп, 20, 10, 2ОЛШ, 20К, 22К, 25ЛШ, 09Г2С, 10Г2, 10ХСНД |

Св –О8ГС, Св –О8Г2С |

|

12ХМ, 15ХМ, 20ХМ, 20Х |

Св-08ХМ |

Примечание к табл.1 и табл.2.

Разрешается применение сталей других промышленных способов плавки.

Таблица 3. Сварочные материалы для автоматической сварки под флюсом

|

Марка сварочной проволоки по |

Марка флюса пo ГОСТ 9067-8I |

Марка свариваемой стали |

|

Св-04Х19Н11М3 Св-08Х19Н10Г2Б |

48-ОФ-6 АН-26С |

О8Х18Н10Т, 08Х18Н10Т-ВД, 12Х18Н9Т, 12Х18Н10Т 12Х18Н9ТЛ |

|

Св-04Х19Н10Г2Б (ЭЦ 762) | ||

|

Св-10Х16Н25АМ6 |

48-0Ф-10 |

О8Х18Н10Т, 08Х18Н10Т-ВД, 12Х18Н9Т, 12Х18Н10Т 12Х18Н9ТЛ со сталями перлитного класса |

|

Св-06Х14 |

АН-22 |

08Х1З, 12XI3, 20Х1З |

|

Св-О8ХМ, Св-О8ХМФА |

АН-22, ЗИ0-Ф2 ФЦ-11, АН-42 |

I2ХМ, 15ХМ, 20ХМ, 20XМA, 20Х |

|

Св-04Х2МА |

KФ-I6 |

12Х1М1Ф, 15Х1МФ |

|

Св-08, Св-08А, Св-08АА, Св-08ГС, Св-08ГСМТ, Св-О8ГА, Св-1ГА |

АН-348А, ОСЦ-45 |

ВСтЗсп, 10, 20, 20К, 22К, 25Ш. 20Ш |

|

Св-08ГА, Св-О8ГС, Св-08ГСМТ |

АН-348А, 0СД-45, АН-22 |

09Г2С, 20Г2, 10ХСНД |

|

Св-О8А, Cв-08АА |

АН - 348А, ОСЦ-45 |

ВСтЗсп, 10, 20, 20Ш со сталями 22К, 25Ш, 09Г2С, 10Г2, 10ХСНД |

Примечание.

Разрешается применение сталей других промышленных способов выплавки.

Таблица 4. Сварочные материалы для электродуговой сварки

|

Тип электродов по ГОСТ |

Марка сварочной проволоки по ГОСТ или техническим условиям |

Типовые марки электродов |

Марка свариваемого материала |

Назначение электродов |

Дополнительные указания |

|

Э-04 Х20Н9 Э-07Х20Н9 |

Св-01Х19Н9 Св-О4Х19Н9 |

ОЗЛ-8 ОЗЛ12 УОНИИ-13/НЖ |

В любом сочетании 12Х18Н9ТЛ 10Х18Н9Л 12Х18Н9Т 12Х18Н10Т 12Х18Н9 I2Х2IH5T 08Х22Н6Т 10Х14Г14Н4Т 14H18Н4Г4Л Х32Н8 14Х17Н2 14Я7Н2 07Х21Г7АМ5 (ЭП 222) 12Х18Н9Т 12Х18Н10Т 08Х18Н10Т |

МКК не обеспечивается |

Сварные узлы, заключающие детали: 1) из стали карм ЭП 222, при работе до минус 196°С, подвергаются аустенизации; 2) из стали марки 14Х17Н2 подвергаются высокому отпуску 68О-700°С, 2-3 часа |

|

Э-08Х19Н10Г2Б |

Св-07Х19Н10Б |

ЦЛ-11 ЦТ-15 |

I2XI8H9T 12Х18Н10Т 08Х18Н10Т 08Х18Н10Т-ВД 12Х18Н9ТЛ 10Х18Н9Л 12Х21Н5Т 10Х14Г14Н4Т 14Х18Н4Г4Л 08X22H6T в любом сочетании 14Х7Н2 Х17 16ХВИ + 12Х18Н9Т 12Х18Н10Т 08Х18Н9Т |

МКК обеспечивается до 450°С |

1) После сварки разрешается стабилизирующий отжиг или аустенизация; 2) После сварки сталей: I2Х2IH5T, 10Х14Г14Н4Т, 08Х22H6T производится аустенизация; 3) Х17+ 08Х18Н10Т, при требовании стойкости к МКК - 8 часов отпуск при 800°С, без МКК - 775-800°С, 2 часа; 4) 16ХВИ + 08Х18Н10Т - аустенизация; 5) сталей 14Х17В2 - производится отпуск 680-700°С, 3-5 часов |

|

Э-08Х19Н10Г2МБ |

Св-08Х19Н10Г2Б |

ЭА-898/21 ЭА-898/21Б | |||

|

Э-07Х19Н11М312Ф |

Св-О4Х19Н11МЗ |

ЭА-400/10У ЭА-400/I0T |

08Х18Н10Г 08Х22Н2М2Т 12Х18Н12МЗТЛ 10Х17Н13МЗТ 10Х17Н13МЗТ в любом сочетании |

До 350°С МКК обеспечивается |

После сварки сталей: 10Х17Н19Н2Т 08Х22H6М2T, 10Х17Н13М3Т 12Х18Н12МЗТЛ рекомендуется аустенизация. При необходимости термообработки после сварки стали 08Х18Н10Т производить аустенизацию. |

|

Св-08Х19Н1ОМ3Б |

Э1-400ДЗ ЭА-902Л4 |

До 500°С МКК обеспечивается | |||

|

Св-02Х17Н10М2-ВИ ТУ I4-I |

48А-2 48А-2Т |

12Х18Н9 |

До 600°С |

После сварки – аустенизация при работе apматуры свыше 360°С | |

|

Св-04Х1Н10М2 ТУ 7 |

48A-I 48- IТ |

Свыше З60°С | |||

|

Св-04Х19Н I I МЗ |

ЭА-400/10У ЭА-400/10Т |

До 360°С | |||

|

Э-10Х20Н9Г6С |

Св-08Х21Н10Г6 Св-08Х20Н9Г7Т |

НИИ-48Г |

07X2II7AH5 |

Для сварки арматуры, работавшей в условиях глубокого охлаждения (до минус 196°С) |

После сварки подвергнуть аустенизации при температуре °С, охлаждение на воздухе |

|

Э-10Х25Н13Г2 |

Cв-O7X25HI3 |

ЦЛ-9 ОЗЛ-6 УОНИИ13/НЖ2 Э1-395/9 |

12Х18Н9Т 12Х18Н10Т 08Х18Н10Т 10ХI7H13МЗT 10Х17Н13М2Т 12Х18Н9ТЛ 12Х18Н12МЗТЛ + стали перлитного класса п. 1.1.1. |

Для сварки и наплавки кромок под сварку деталей перлитного класса толщиной свыше 10мм. | |

|

Э-11Х15Н25М6АГ2 |

Св-10Х16Н25АМ6 |

ЭА-395/9 | |||

|

Э-11Х15Н25М6АГ2 |

Св-10Х16Н25АМ6 |

ЭА-395/9 |

12Х13, 20Х13, 08Х13 |

Сварное соединение Неравнопрочно основному материалу |

• |

|

Э-10Х20Н9Г6С |

Св-08Х21Н10Г6 Св-08Х20Н9Г7Т |

НИИ-481 | |||

|

Св-06Х15Н3517М6Б (ЭП-582) ТУ I4-I-I380-76 |

ЭА-582/23 |

ХН35ВТ ХН35ВД-ВД + 12Х18Н9Т 12Х18Н1ОТ 08Х18Н10Т О8Х18Н10Т-ВД |

До 450°С, МКК обеспечивается | ||

|

Св-03Х15Н35Г7М6Б (ЭП 855) ТУ7 |

ЭА-855/51 |

До 600°С, МКК обеспечивается | |||

|

Э-12Х13 |

Св-06Х14 Св-08Х14ГНТ Cв-I2Х3 |

УОНИИ-10Х13 УОНИИ-13/НЖ |

12Х1З 20X13 |

Сварное соединение обладает высокой прочностью после соответствующий термической обработки |

Перед сваркой производить предварительный подогрев до температуры 250-300°С. После сварки отпуск при температуре 700-770°С в течение 1,5-2 часа См. табл. 6 |

|

Св-06Х14 Св-08Х14ГНТ |

08Х13 | ||||

|

CB-I5X18H12C4Т10 (ЭИ 654) пo TУ |

ОЗЛ-З (ЭИ-654) |

15Х18Н12С4Т10 (ЭИ 654) 15Х18Н12С4Т10-Ш (ЭИ 654Ш) 15Х18Н12С4ТЛ (ЭИ 654ЛК) |

Сварные узлы, работающие при температуре свыше 50°С в контакте с азотной кислотой, подвергать аустенизации при температуре 95О-1050°С, охлаждение на воздухе | ||

|

Э-27Х15Н35ВЗГ2Б2Т |

Э-27Х15Н35ВЗГ2Б3Т |

КТИ-7 |

ХН35ВТ ХН35ВТ-ВД |

После сварки - старение | |

|

Э-11Х15Н25М6АГ2 |

Св-10Х16Н25АМ6 |

ЭА-395/9 |

06ХН28МДТ 07Х20Н25МЗД2ТЛ + ВСтЗсп Ст 20 Ст 10 и др. стали перлитного класса | ||

|

Св-О1Х23Н28МЗД3Т |

ОЗЛ-17/У ХЛ-1 |

06ХН28МДТ 07Х10Н25МЗД2ТЛ |

МКК обеспечивается |

После сварки –аустенизация при температуре 105О-108О°С | |

|

Э-О7Х19Н11МЗГ2ФГ2Ф |

Св-04Х19Н11МЗ |

ЭА-400-10У ЭА-400/10Т |

07Х20Н25МЗД2ТЛ 06ХН28МДТ 15Х18Н12СЧТ10 + 12Х18Н9Т 08Х18Н10Т |

МКК не обеспечивается | |

|

Э07Х19Н11МЗГ2Ф |

Св-04Х19Н11МЗ |

ЭА-40О/10У ЭА-4OO/1OT |

O6ХН28МДТ 07Х20Н25МЗД2ТЛ |

допускается для выполнения швов, не соприкасающихся со средой |

Поверхность швов соприкасающихся со средой, на толщину 3-5 мм выполняется электродами марок ХЛ-1 илиОЗЛ-17У |

|

Э11Х15Н25М6АГ2 |

Св-10Х16Н25АМ6 |

ЭА-395/9 | |||

|

Э-02Х20Н14Г2М2 Э-02Х19Н18Г5АМЗ |

Cв-01Х19Н18Г10АМ4 (ЭП 690) по ТУ 6 |

ОЗЛ-20 АНВ-20 |

08Х17HI5М3T 03Х17Н14МЗ 03Х22Н6М2 |

МКК обеспечивается до 350°С |

Для снятия напряжений термообработка °С, 2 часа, охлаждение с печью до 300°С, далее на воздухе |

|

Св-01Х17Н1432 ТУ |

АНВ-17 | ||||

|

Св-00Н70М27Р (ЭП 812) ТУ 2 Н7ОМ27 (ЭП 495) |

ОЗЛ-23 |

Н60ОФЛ, Н65МФЛ, Н70МФ (ЭП 814А) Н70М27Ф (ЭП 496) |

МКК обеспечивается |

После сварки – аустенизация 105O+10°C | |

|

ОХ13Н55М16В (ЭП 567) ТУ |

ОЗЛ-21 |

ХН65МВ (ЭП 567) | |||

|

Св-О9Х16Н4Б ТУ I4-I-I692-76 |

УОНИИ-13/ЭП56 |

09Х16Н4Б 09Х16Н4Б-Ш, а также со сталью O8X18H10T, 12Х18Н9Т |

Для сварки высоконагруженных деталей, работающих в условиях высоких и сверхвысоких давлений |

Немедленно после сварки произвести отпуск в течение 1,5-2 часов: а) при температуре 600°С для сварных соединений с 6т=85 кг/мм2; б) при температуре 300°С для сварных соединений с 6т=95-100 кгс/мм2 | |

|

Св-01Х19Н18Г10АМ4 (ЭП 690) по ТУ I4-1-I892-76 |

АНВ-20 АНВ-22 |

03Х20Н16АГ6, а также со сталью 08Х18Н10Т 12Х18Н9Т |

Для сварки арматуры, работавшей в условиях глубокого охлаждения (до минус 269°С) |

При необходимости - аустенизация после сварки при температуре °С |

Примечание:

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 |