Утяжеленные бурильные трубы (УБТ) устанавливают над долотом (турбобуром, электробуром) в целях увеличения жесткости нижней части колонны. Их применение позволяет создать нагрузку на долото коротким комплектом соединенных между собой толстостенных труб, что улучшает условия работы бурильной работы.

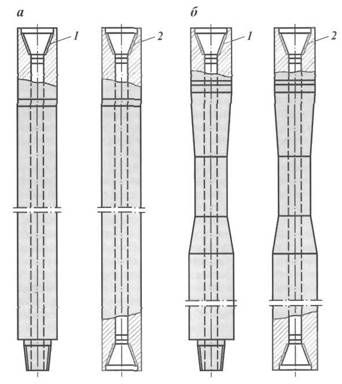

Изготовляют УБТ двух типов: гладкие по всей длине (рис. 2.10, а) и с конусной проточкой (рис. 2.10, б) для лучшего захвата их клиньями во время спуска и подъема бурильной колонны. Комплект утяжеленных бурильных труб имеет одну наддолотную трубу 2 с выполненной на обоих концах внутренней замковой резьбой и несколько промежуточных труб 1, снабженных на верхнем конце внутренней, а на нижнем — наружной замковой резьбой.

|

Рис. 2.10. Утяжеленные бурильные трубы |

Переводники предназначены для соединения элементов бурильной колонны, с различными типами резьбы.

Легкосплавные бурильные трубы. С увеличением глубины скважин стали изыскивать пути уменьшения массы бурильной колонны. Стальные бурильные трубы стали заменять бурильными трубами из алюминиевых сплавов. Выпускаются легкосплавные бурильные трубы с высаженными внутрь концами диаметрами 73, 93, 114 и 147 мм. На концах этих труб нарезается стандартная трубная резьба. Свинчиваются они при помощи стальных бурильных замков особой конструкции. Применение легкосплавных бурильных труб позволило уменьшить массу колонны примерно в 2 раза.

Для вращения долота применяются роторы, турбобуры и электробуры. Рассмотрим схему устройства и работы роторов. Роторы предназначены для передачи вращательного движения бурильной колонне и, следовательно, долоту; для поддержания на весу бурильной колонны во время бурения; при спуско-подъемных и вспомогательных работах и обсадной колонны при спуске ее в скважину. Поэтому роторы должны обеспечивать необходимую частоту вращения долота, а их грузоподъемность должна превышать вес наиболее тяжелой колонны — бурильной или обсадной [9].

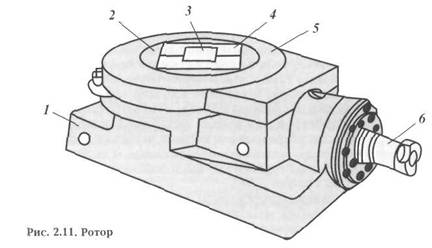

Ротор (рис. 2.11) состоит из станины /, во внутренней полости которой установлен на шариковом подшипнике стол 2 с укрепленным зубчатым коническим венцом, вала 6 с цепным колесом с одной стороны и конической шестерней — с другой, кожуха 5, ограждающего периферийную часть вращающегося стола, вкладышей 4 и зажимов 3 для ведущей трубы.

Диаметр отверстия в столе ротора определяет максимальный диаметр долота, которое может пройти через него. В связи с этим выпускают роторы с различными диаметрами проходного отверстия (от 400 до 700 мм). В центральное отверстие вставляют два вкладыша 4, а внутрь — два зажима 3, В образовавшемся между зажимами отверстии квадратного сечения свободно размещается ведущая труба также квадратного сечения. Поэтому ведущая труба имеет возможность свободно перемещаться вдоль оси ротора и воспринимать вращающий момент от стола ротора.

Для смазки трущихся деталей и отвода тепла, образующегося при работе зубчатых передач и подшипников, в корпус ротора заливается масло.

При турбинном бурении долото приводится во вращение забойным двигателем — турбобуром, преобразующим гидравлическую мощность потока промывочной жидкости, поступающей из бурильной колонны, в механическую работу вращающегося вала турбобура и долота.

Турбобур — многоступенчатая турбина (число ступеней от 25 до 350). Каждая ступень турбины состоит из статора, жестко соединенного с корпусом турбобура, и ротора, укрепленного на валу турбобура. В статоре и роторе поток жидкости меняет направление движения и, перетекая из ступени в ступень, отдает часть гидравлической мощности каждой ступени. В результате мощность, создаваемая всеми ступенями, суммируется на валу турбобура и подводится к долоту. Расчеты показали, что для эффективной работы турбобура необходимо иметь около 100 турбин, т. е. 100 роторов и 100 статоров. С увеличением числа турбин не только повышаются мощность и вращающий момент, но и снижается частота вращения вала турбобура [9].

Проследим путь движения промывочной жидкости. Из бурильной колонны промывочная жидкость через переводник попадает в корпус турбобура, проходит через отверстия в неподвижном подпятнике и поступает в первый статор, а затем в первый ротор турбины, во второй статор и во второй ротор турбины. Так, последовательно переходя из турбины в турбину и через отверстия в двух средних опорах, жидкость попадает внутрь вала турбобура и движется к долоту. Попав на забой скважины через отверстия в долоте, жидкость захватывает обломки выбуренной породы и по затрубному пространству (по пространству между бурильной колонной и стенкой скважины) устремляется вверх к устью скважины.

На базе односекционных турбобуров созданы двух-, трех,-и четырехсекционные турбобуры, имеющие соответственно до 230, 270 и 280 турбин.

Для бурения скважин турбинным способом с отбором керна разработаны колонковые турбобуры (турбодолота), предусматривающие применение съемной грунтоноски. Колонковый турбобур представляет собой турбобур с полым валом, на конец которого навинчивается бурильная головка. В верхней части головки грунтоноски имеется бурт для захвата ее ловителем, спускаемым в бурильную колонну при помощи лебедки. В остальном конструкция колонковых турбобуров аналогична конструкции обычных турбобуров. В России выпускаются турбобуры с наружным диаметром от 102 до 235 мм, что позволяет применять их при бурении скважин долотами различных диаметров.

Электробур — забойный двигатель, предназначенный для передачи долоту вращательного движения. Он состоит из электродвигателя и шпинделя. Вращающий момент двигателя передается на вал шпинделя через зубчатую муфту. Электробур с долотом спускается в скважину на бурильных трубах, которые служат не только для поддержания его на весу, восприятия реактивного момента и подачи забою промывочной жидкости, но и для размещения токоподводящего кабеля.

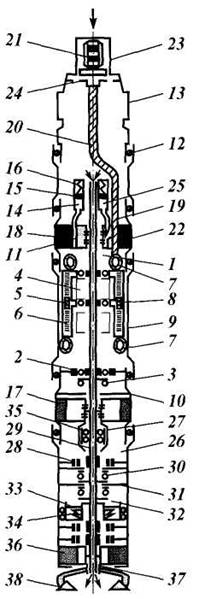

Электробур (рис. 2.12) состоит из двух основных узлов — электродвигателя и шпинделя. В верхний проводник 13 поступает промывочная жидкость из бурильной колонны и через полости между лубрикаторами 14 и 25 и их корпусом 12 поступает вовнутрь полого вала электродвигателя 1 к долоту. Промывочная жидкость, проходя через отверстие в долоте, подхватывает обломки выбуренной породы по затрубному пространству и поднимает их на поверхность. Защита электродвигателя от влаги осуществляется заполнением внутренней полости маслом под действием поршня лубрикатора 15. Полый вал электродвигателя 1 соединен с полым валом шпинделя 29 зубчатой муфтой 27.

В настоящее время выпускают электробуры с диаметрами корпуса 250, 215 и 170 мм для бурения скважин долотами соответственно диаметрами 295, 243 и 190 мм.

Периодическую промывку скважин начали применять со второй половины XIX в., когда был изобретен ударный способ бурения скважин. При этом было доказано, что наилучшая очистка забоя от выбуренной породы достигается при доливании в скважину небольшого количества воды.

Применение вращательного способа бурения скважин привело к необходимости непрерывной промывки их в процессе бурении. Вода была первой промывочной жидкостью и при этом способе бурения.

Развитие технологии бурения показало, что при разбуривании глин и глинистых отложений образующийся в скважине глинистый раствор значительно облегчает процесс проходки скважины. Поэтому стали не только сохранять глинистый раствор, образовавшийся в скважине, но и искусственно приготовлять его на поверхности [9].

С ростом глубины скважин требования к их промывке все более возрастали, что обусловило создание новых промывочных жидкостей.

Основные функции промывочных жидкостей:

1) вынос разбуренных частиц породы на поверхность;

2) удерживание частиц выбуренной породы во взвешенном состоянии при прекращении циркуляции;

3) создание противодавления на стенки скважины, а следовательно, предотвращение обвалов породы и предупреждение проникновения в скважину газа, нефти и воды из разбуриваемых пластов;

4) глинизация стенок скважины;

5) охлаждение долота, турбобура, электробура и бурильной колонны;

6) смазка трущихся деталей долота, турбобура;

7) передача энергии турбобуру;

8) защита бурового оборудования и бурильной колонны от коррозии.

| Рис. 2.12. Электробур с маслонаполненным шпинделем: 1 — вал электродвигателя; 2, 5 — радиальные подшипники; 3, 30 — опорные подшипники; 4, 6 — секции электродвигателя; 7 — обмотка статора; 8 — диамагнитный пакет; 9, 10, 11 — соответственно верхняя, средняя и нижняя части корпуса; 12 — корпус лубрикаторов; 13, 37 — переводники; 14, 25 — лубрикаторы; 15, 33 — поршень лубрикатора; 16,34 — пружина лубрикатора; 17, 18 — сальниковые уплотнения; 19 — пара торцовая уплотнения; 20 — кабельный ввод; 21 — контактный стержень; 22 — уплотнение ввода кабеля; 23 — предохранительный стакан; 24 — опора контактного стержня; 26 — корпус шпинделя; 27 — соединительная муфта; 28 — роликовая опора; 29 — вал шпинделя; 31 — резиновый амортизатор; 32 — лубрикатор шпинделя; 35 — втулка с уплотнением; 36 — сальник шпинделя; 38 — долото |

Промывочная жидкость должна быть инертной к воздействию температуры, минерализованных пластовых вод и обломков выбуренной породы.

Промывочные жидкости классифицируются следующим образом:

1) на водной основе, представителями которой являются вода и глинистые растворы;

2) на неводной основе, к которым относятся углеводородные растворы (нефтяные);

3) аэрированные жидкости.

Вода в качестве промывочной жидкости может быть применена в районах, где геологический разрез сложен твердыми породами, не обваливающимися в скважину без глинизации ее стенки. В этих условиях промывка скважины водой становится наиболее выгодной из-за ее малой вязкости и относительно небольшой плотности. В результате уменьшаются гидравлические сопротивления в бурильной колонне, турбобуре, долоте и затрубном пространстве, улучшаются условия работы буровых насосов, повышается их подача и увеличивается мощность турбобура.

Однако как промывочная жидкость вода имеет два существенных недостатка. Во-первых, возникает опасность прихвата бурильной колонны, так как вода не способна удерживать во взвешенном состоянии обломки выбуренной породы при прекращении циркуляции. Во-вторых, могут быть обвалы пород со стенок скважины, так как вода не обеспечивает должного гидростатического давления. Кроме того, обвалы объясняются физико-химическим воздействием воды на породу, слагающую стенку скважины.

Следует отметить, что при разбуривании продуктивного нефтеносного пласта нельзя промывать скважину водой, так как интенсивная ее фильтрация в пласт затрудняет впоследствии вызов притока нефти из пласта в скважину после окончания ее бурения.

Глинистые растворы приготовляют из глины и воды. Однако для приготовления качественного раствора пригодна не всякая глина. Глина представляет собой смесь глинистых материалов, придающих ей пластичность, и твердых минералов (песка, карбонатов), усложняющих процесс приготовления качественного глинистого раствора. Наиболее распространенные глинистые минералы, входящие в состав глин: каолинит Al2O3∙2SiO2 ∙2H2O, галлуизитАl2О3∙2SiO2∙ЗН2О, монтмориллонит Al2O3 ∙4SiO2 ∙2H2O.

При большом содержании твердых минералов (примесей) глины превращаются в мергели, глинистые пески и другие осадочные горные породы, обладающие незначительной пластичностью.

Во всех глинах присутствует химически связанная вода, образующая на поверхности глинистых частиц слой гидроксильных групп ОН, которые обладают большой полярностью. Химически связанная вода глинистых материалов удаляется только при прокаливании до температуры 500 — 700 °С. После этого вернуть глине пластические свойства нельзя.

Гидроксильные группы ОН создают вокруг частиц сильное поле притяжения. Под действием притяжения к поверхностям глинистых частиц притягиваются молекулы воды. Эта вода в отличие от химически связанной воды называется физически связанной. Физически связанная вода почти полностью удаляется при нагревании до 100— 150 °С. Однако при этом первоначальные пластические свойства глины почти не теряются.

Глинистые частицы имеют вид плоских чешуйчатых пластинок. Следовательно, площадь контакта при их соприкосновении намного больше, чем при сближении зерен песка, имеющих округлую форму. При смачивании глины водой молекулы воды проникают между пластинками глины и раздвигают их. Вследствие этого объем глины увеличивается за счет ее набухания, глинистые частицы удаляются друг от друга, силы притяжения между ними ослабевают и глинистый комочек распадается на мельчайшие частицы, покрытые водной оболочкой. Так происходит раздробление (диспергирование) глины в воде и образование глинистого раствора.

Таким образом, для получения глинистого раствора хорошего качества необходимо применять высокосортную глину и совершенные методы приготовления глинистого раствора. Качество глинистого раствора характеризуется многими параметрами: плотностью, вязкостью, водоотдачей, статическим напряжением сдвига и др.

Плотность — параметр, с помощью которого определяется гидростатическое давление, создаваемое столбом раствора в скважине на данной глубине.

В неосложненных условиях бурения плотность раствора поддерживается на уровне 1,18— 1,2 г/см3. При разбуривании горизонтов, предрасположенных к обвалам пород, плотность раствора увеличивают. Для утяжеления промывочной жидкости применяют минералы барит (плотность которого 4,5 г/см3) и гематит (плотность 5,19 — 5,28 г/м3). При прохождении трещиноватых кавернозных пластов, наоборот, плотность промывочной жидкости уменьшают.

Вязкость — параметр, характеризующий свойство раствора оказывать сопротивление его движению.

При бурении в пористых, трещиноватых породах с небольшим пластовым давлением, поглощающих промывочную жидкость, высокая вязкость последней способствует закупорке пор и каналов в пласте. При бурении в пластах, содержащих газ, приходится уменьшать вязкость для лучшего прохождения пузырьков газа через столб жидкости.

Водоотдача — способность раствора при определенных условиях отдавать воду пористым породам.

При бурении скважины глинистый раствор под влиянием перепада давления проникает в поры пластов и со временем закупоривает (глинизирует) их. Образовавшаяся на стенках скважины глинистая корка со временем препятствует проникновению в пласты даже очень мелких частиц глины, но не задерживает воду, отделяющуюся от глинистого раствора.

Если применять глинистый раствор низкого качества, то на стенках скважины образуется толстая, рыхлая и неплотная корка, через которую отфильтровывается вода в пласт. Это сужает ствол скважины, что может вызвать прилипание (прихват) бурильной колонны. Кроме того, проникновение отфильтрованной воды в породы может привести к их набуханию и обвалам. В связи с этим всегда стремятся максимально снизить водоотдачу глинистого раствора.

Статическое напряжение сдвига — усилие, которое требуется приложить, чтобы вывести раствор из состояния покоя. Этот параметр характеризует прочность структуры, образующейся в растворе и возрастающей с течением времени, прошедшего с момента перемешивания глинистого раствора. Определяют его 2 раза: 1) через 1 мин после интенсивного перемешивания; 2) через 10 мин после перемешивания. Статическое напряжение сдвига определяют приборами разного типа.

При нормальных условиях бурения рекомендуется поддерживать статическое напряжение не более 20 мг/см2. Глинистый раствор с большим статическим напряжением сдвига (до 200 мг/см2 и более) применяется для предупреждения поглощения глинистого раствора в пористые пласты.

Стабильность характеризует способность раствора сохранять плотность длительное время.

Для измерения стабильности раствор наливают в цилиндрический сосуд, имеющий отверстия в дне и в средней части. После его отстаивания в течение 24 ч определяют плотность раствора из проб, отобранных из верхней и нижней частей сосуда. Разница в значениях плотности раствора характеризует меру стабильности. Для неосложненных условий бурения стабильность должна быть не более 0,02.

Суточный отстой характеризует коллоидные свойства промывочной жидкости. Для его определения хорошо перемешанный раствор наливают в градуированный цилиндр объемом 100 см3 и оставляют в покое на сутки. Для высококачественного раствора значение суточного отстоя должно быть равно нулю [9].

Содержание песка — это количество в растворе частиц породы, не способных растворяться в воде. Определяют содержание песка по объему образовавшегося осадка (в растворе, выходящем из скважины, в начале желобной системы и из приемного мерника, т. е. в растворе, поступающем в скважину) в специальном отстойнике при нахождении в нем разжиженного глинистого раствора.

Степень очистки раствора от выбуренной породы на поверхности представляет собой разницу содержания песка в этих пробах (в %).

С целью улучшения качеств растворы обрабатываются химическими реагентами. Большинство этих реагентов по характеру их воздействия на растворы можно разделить на две группы: 1) понизители водоотдачи растворов; 2) регуляторы структурно-механических свойств растворов (вязкости, статического напряжения сдвига).

Реагенты-понизители водоотдачи: углещелочной реагент (УЩР), сульфит-спиртовая барда (ССБ), карбоксиметилцеллюлоза (КМЦ) и т. д.

Углещелочной реагент получают из бурого угля и каустической соды (NaOH). В результате реакции между этими веществами образуются натриевые соли гуминовых кислот — гуматы натрия, являющиеся вместе с избытками каустической соды основными активными веществами реагента.

Избыток каустической соды приводит к расщеплению (пептизации) глинистых частиц. Всегда содержащаяся в глинистом растворе физически связанная вода обволакивает вновь образовавшиеся частицы, что приводит к уменьшению водоотдачи. Одновременно с этим на поверхностях глинистых частиц адсорбируются гуматы натрия, вследствие чего происходит интенсивное утолщение гидратных оболочек. В результате этого способность к слипанию глинистых частиц резко падает, статическое напряжение сдвига уменьшается. Поэтому глинистые растворы, чрезмерно обработанные углещелочным реагентом, в связи с высокой дисперсностью глинистых частиц являются вязкими, но бесструктурными.

Таким образом, при обработке раствора углещелочным реагентом следует внимательно следить за показателями вязкости и статического напряжения сдвига. Уменьшение статического напряжения сдвига ниже 0,1 Па (10 мгс/см2) за 1 мин сигнализирует о необходимости прекращения химической обработки этим реагентом и принятия мер по улучшению свойств раствора. В этих целях вязкость уменьшается путем добавления воды, что приводит к росту водоотдачи, а восстановление структурно-механических свойств осуществляется введением в раствор высококачественного свежеприготовленного глинистого раствора. Вторичная обработка раствора в целях снижения водоотдачи может быть начата после доведения статического напряжения сдвига до значений 0,2-0,3 Па (20-30 мгс/см2) за 1 мин.

Сульфит-спиртовая барда — отход целлюлозной промышленности. Содержащиеся в ней лигносульфоновые кислоты и их соли хорошо снижают водоотдачу глинистых растворов, подвергшихся воздействию минерализованных пластовых вод. Действие сульфит-спиртовой барды на глинистые растворы, не содержащие минерализованных вод, менее эффективно.

Карбоксиметилцеллюлоза предназначена для обработки сильно минерализованных глинистых растворов, однако с успехом применяется и для снижения водоотдачи глинистых растворов, не содержащих солей. Карбоксиметилцеллюлоза представляет собой натриевую соль целлюлозно-гликолевой кислоты и получается при переработке древесины. Чем больше степень минерализации раствора, тем больше следует добавлять реагента. Первичную обработку раствора обычно проводят 10%-ным, а вторичную — 3 — 4%-ным раствором реагента.

Карбоксиметилцеллюлоза — универсальный реагент, который активно улучшает почти все параметры глинистого раствора.

Реагенты-регуляторы структурно-механических свойств растворов: жидкое стекло, поваренная соль, гашеная известь и т. д.

Жидкое стекло позволяет изменять вязкость и статическое напряжение сдвига в довольно широких пределах. Если требуется незначительно увеличить статическое напряжение сдвига, то добавляют жидкого стекла не более 0,75 % от объема глинистого раствора. При добавлении к глинистому раствору 2,5 — 3 % жидкого стекла можно получить высоковязкий раствор с большим статическим напряжением сдвига, пригодный для борьбы с поглощениями промывочной жидкости.

Поваренная соль обеспечивает значительной повышение статического напряжения сдвига растворов, пересыщенных углещелочным реагентом.

Гашеная известь даже при небольших добавках (до 5 %) вызывает резкое повышение вязкости и водоотдачи [9].

Процесс приготовления глинистого раствора зависит от применяемых материалов. Если используют комовые материалы, то их дробят до размеров частиц и создают условия для взаимодействия частиц глины с водой. Раствор приготовляют в механических или гидравлических мешалках на буровой или централизовано на глинозаводе.

В механических глиномешалках можно приготовить растворы из сырых глин или глинобрикетов. При использовании порошкообразных глин для приготовления глинистого раствора применяют гидравлическую мешалку. В России наиболее распространены гидравлические мешалки типа ГДМ-1.

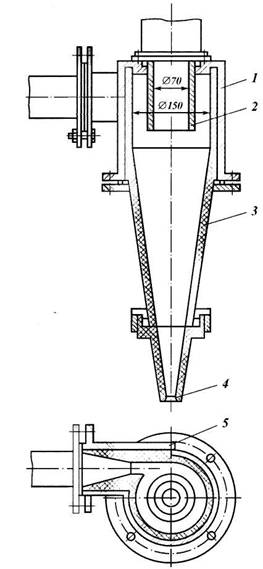

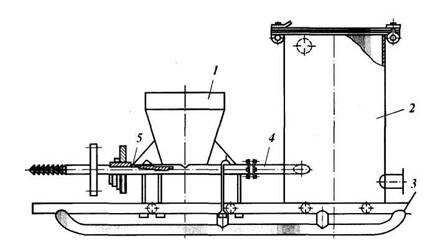

Гидравлическая мешалка (рис. 2.13) состоит из воронки / для загрузки порошков, камеры смешения 4 с соплом 5, бака 2 и общей сварной рамы 3. В камере смешения через сопло подводится вода или раствор под давлением 2 — 3 МПа. В камере образуется вакуум, благодаря чему порошок из воронки засасывается в нее и смешивается с жидкостью. Образовавшаяся пульпа поступает в бак и ударяется о специальный башмак, в результате чего комки твердой фазы дополнительно измельчаются и перемешиваются с жидкостью. Поднимаясь вверх, суспензия теряет скорость, из нее выпадают на дно комки глины или утяжелителя. Готовая суспензия сливается через выходную трубу в верхней части бака.

Гидравлические мешалки аналогичной конструкции, но без смесительного бака применяются для приготовления цементных растворов при цементировании скважин. В частности, они являются составной частью цементно-смесительных машин.

Глинистый раствор подается к емкости бурового насоса и затем поступает в бурильную колонну. Проходя через отверстия долота, промывочная жидкость захватывает частицы разрушенной породы и поднимает их на поверхность. Для очистки глинистого раствора от обломков выбуренной породы и абразивных частиц широко используют механические способы (вибрационные и конвейерные сита) и гравитационные (осаждение в амбарах и при малой скорости течения — в желобах); для удаления наиболее мелких частиц применяют гидроциклоны.

Рис. 2.13. Гидравлическая мешалка эжекторного типа ГДМ-1

Вибрационное сито СВ-2 состоит из двух вибрирующих рам, наклоненных под углом 12 — 18° к горизонту и смонтированных на одной общей неподвижной раме, распределительного желоба и двух электродвигателей. Каждая вибрирующая рама имеет на концах два специальных барабана, на которые натягивается сетка, плотно прилегающая к промежуточным опорам. Сетка изготовляется из проволоки (нержавеющая сталь) диаметром 0,25 или 0,34 мм; на 1 см ее длины приходится соответственно 16 или 12 отверстий. На рамах установлены эксцентриковые валы, каждый из которых приводится во вращение от электродвигателя.

Вибрации сетки разрушают тиксотропную структуру раствора и таким образом уменьшают ее условную вязкость.

Процеживаясь через сетку и освободившись от обломков выбуренной породы, раствор направляется в сборное корыто, а оттуда через боковой лоток — в желоб циркуляционной системы или в емкость бурового насоса. Частицы выбуренной породы под действием вибраций сползают по наклонной поверхности сетки в отвал.

Эффективным очистным устройством глинистых растворов является гидроциклон. Гидроциклон (рис. 2.14) состоит из вертикального цилиндра 1 с тангенциальным подводным патрубком 5, конуса 3, сливной трубы 2 и регулировочного устройства с насадкой 4. Промывочный раствор под избыточным давлением 0,2 — 0,3 МПа по тангенциальному патрубку 5 поступает в цилиндр 1 и приобретает вращательное движение. Под действием центробежной силы более тяжелые частицы отбрасываются у периферии, а наиболее легкие концентрируются в центральных и средних участках гидроциклона. При высокой скорости вращения потока в гидроциклоне вдоль оси образуется воздушный столб, давление в котором ниже атмосферного. Осевая скорость на границе этого столба максимальна и направлена вверх, а на стенках гидроциклона осевая скорость направлена вниз.

Вследствие такого распределения осевых скоростей в гидроциклоне возникает поверхность, проходящая через точки с нулевой скоростью и отделяющая периферийную часть потока, в которой сконцентрированы наиболее тяжелые частицы твердой фазы и которая опускается по стенке гидроциклона вниз, от центральной, наиболее легкой части потока, движущейся вверх. Опускающиеся по спирали наиболее тяжелые частицы твердой фазы вместе с небольшим количеством жидкости удаляются через насадку 4 в отвал или отстойник. Основной же объем жидкости, содержащей наиболее легкие фракции твердой фазы, направляясь вверх вдоль воздушного столба, удаляется из гидроциклона через сливную трубу 2. Диаметр насадки 4 регулируют в зависимости от наибольшего размера частиц, которые должны быть удалены из промывочной жидкости.

|

Рис. 2.14. Гидроциклон |

Наиболее быстро изнашивающиеся детали (внутреннюю поверхность вводного патрубка, насадку и внутреннюю облицовку конуса) изготовляют сменными из резины.

Гидроциклоны рекомендуется использовать для очистки промывочной жидкости от мелких фракций твердых частиц, которые не могут быть удалены с помощью сит. В связи с этим промышленность изготовляет специальные ситогидрациклонные установки типа 4СГУ-2.

В состав такой установки входят вибрационное сито, батарея из четырех параллельно смонтированных гидроциклонов с наружным диаметром цилиндра 250 мм, шламового насоса и емкости.

Для разбуривания аргиллитов, сланцевых глин, соленос-ных пород с промывкой скважин жидкостью на водной основе под воздействием отфильтрованной из раствора воды, как правило, происходят осыпи, обвалы пород и растворение соленосных пород. В этих условиях желательно использовать неводные промывочные жидкости. Такие жидкости следует применять и при бурении в продуктивных пластах, так как нельзя допускать загрязнение коллекторов отфильтрованной водой [9].

Промывочные жидкости на неводной основе — сложная многокомпонентная система, в которой дисперсионной средой являются жидкие нефтепродукты, чаще всего дизельное топливо. Поэтому их называют растворами на углеводородной основе (РУО).

Наиболее распространены известково-битумные растворы (ИБР), в состав которых входят дизельное топливо, битум, окись кальция, поверхностно-активное вещество и небольшое количество воды. Для повышения плотности ИБР, если это необходимо, в раствор добавляют барит, имеющий большую плотность.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 |