|

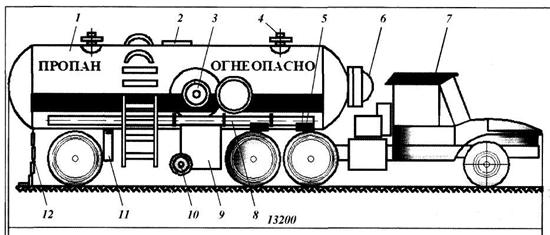

Рис. 7.3. Автоцистерна-полуприцеп АЦ-15-377с для перевозки сжиженных газов: 1 — резервуар; 2 — вентиляционный люк; 3 — приборы; 4 — клапан предохранительный; 5 — опора; 6 — люк-лаз; 7 — автотягач; 8 — трубы (кожухи) для шлангов; 9 — электронасос; 10 — опорные катки; 11 — огнетушители; 12 — установка заземления цистерны |

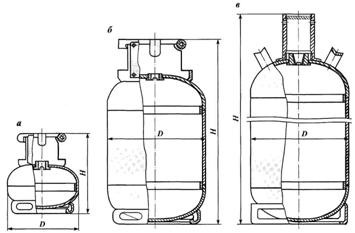

Сжиженные газы в баллонах перевозят на обыкновенных бортовых машинах и специальных кассетных автомашинах (баллоновозах), обеспечивающих одновременную перевозку 77 баллонов. Кузова машин оборудуют клетками для установки баллонов объемом по 50 л, при этом баллоны укладывают в два яруса. В баллоновозе типа клетка умещается до 132 баллонов. Кроме того, баллоны транспортируют в прицепах, которые вместе с грузовыми автомобилями образуют автопоезда. Баллоны изготовляют на давление 1,6 МПа (рис. 7.4). Стандартом предусмотрен ряд баллонов объемом 2,5; 5; 12; 27; 50 и 80 л. Баллоны объемом свыше 5 л представляют собой цилиндрические сварные сосуды с двумя штампованными днищами эллиптической формы, снабженные башмаком, горловиной и защитным воротником. У баллонов объемом 50 и 80 л вместо воротника предусматривается защитный колпак и две ручки. Защитный воротник служит одновременно транспортной ручкой и опорой при установке баллонов в несколько ярусов. В горловины баллонов объемом 5, 12 и 27 л устанавливают самозакрывающиеся клапаны, а в горловины баллонов объемом 50 и 80 л — угловые вентили.

Перевозку сжиженного газа в «скользящих» резервуарах применяют для доставки его в места, отдаленные от кустовых баз или от газонаполнительных станций, а также для доставки производственным и коммунально-бытовым хозяйствам. «Скользящими» называют съемные резервуары объемом 0,5 — 3,5 м3. Наибольшее применение получили резервуары PC-1600 объемом 1600 л, рассчитанные на давление 1,8 МПа. Резервуар представляет собой сварной цилиндрический сосуд с эллиптическими днищами. Погрузку и разгрузку резервуара обычно производят при помощи автокрана. У потребителя резервуары устанавливают группой или в одиночку. Доставка сжиженного газа в «скользящих» резервуарах на расстояние 100 — 200 км обходится на 20 — 25 % дешевле, чем в баллонах.

|

Рис. 7.4. Баллоны сжиженного газа: Номер рисунка..........................7.4, а 7.4,6 7.4, в Объем баллонов, л...................5 12 27 50 D мм...........................................222 222 299 299 H,мм...........................................285 70 575 1400 |

Под трубопроводным транспортом сжиженного газа понимают транспорт пропана и бутана по магистральным трубопроводам, в которых газ находится под давлением, превышающем его упругость паров, т. е. в сжиженном состоянии. В этом заключается особенность транспортировки сжиженных газов по магистральным трубопроводам, для которых недопустимо падение давления в сети ниже упругости насыщенных паров (давления насыщения) при данной температуре, во избежание образования паровой фазы, заполняющей живое сечение трубопровода. Обычно в трубопроводе поддерживают давление, превышающее давление упругости паров на 0,6 — 0,7 МПа. При уменьшении этой разницы пропускная способность снижается за счет образования газовых мешков. К указанному виду транспорта прибегают при доставке газа с завода-поставщика крупным потребителям, например нефтехимическим предприятиям, где газ используется в основном в качестве сырья.

Протяженность трубопроводов сжиженного газа обычно невелика — в пределах 100 — 500 км, так как крупные потребители располагаются относительно близко к нефте - и газоперерабатывающим предприятиям.

По типовой схеме сжиженный газ забирается из резервуаров насосами головной станции и через пункты замера расхода подается в магистральный трубопровод, на котором через определенные расстояния сооружены промежуточные перекачивающие станции, оборудование которых аналогично головной станции. Пропан и бутан перекачиваются по самостоятельному трубопроводу или вместе с другими светлыми нефтепродуктами (преимущественно с бензином) в целях минимального смешения. При перекачке двух партий нефтепродуктов между ними в качестве буфера закачивают бутан; также поступают и при перекачке двух партий пропана. Учитывая вероятность образования гидратных пробок в трубопроводе из-за влияния влаги и появления незначительных неплотностей, при эксплуатации трубопроводов следят за герметичностью арматуры и за давлением в трубопроводе, которое должно быть не менее 0,8 — 1,0 МПа. Кроме того, обеспечиваются постоянное применение ингибитора для обезвоживания газа (метанола, из расчета 2 л на 1 т) и осушка трубопровода перед закачкой продукта.

Важное значение имеет соблюдение относительного постоянства объема перекачиваемого сжиженного газа, требуемого давления и температурного режима, что обеспечивается соответствующим контролем при помощи контрольно-измерительных приборов. Кроме экономической эффективности трубопроводный транспорт сжиженных газов более удобен в эксплуатации, позволяет вести круглосуточную перекачку и применять средства автоматики, обеспечивающие минимальную трудоемкость и безопасность системы при минимальных потерях.

Продукция газовых, газоконденсатных и газонефтяных месторождений рассматривается как комплексное сырье для многих отраслей народного хозяйства. Поскольку природный и нефтяные газы представляют собой широкую фракцию углеводородов, рациональное их использование этих продуктов предусматривает их переработку, которая осуществляется на ГПЗ. Основной продукцией ГПЗ является сухой отбензиненный газ, состоящий в основном из метана, который используется в качестве высокоэффективного топлива, и жидкие продукты — этан, пропан, бутан, пропан-бутановая смесь. В зависимости от условий сбыта и требований потребителя на ГПЗ можно получать и смеси различных компонентов, таких как нестабильный и стабильный газовые бензины, широкая фракция легких углеводородов (ШФЛУ). Если перерабатываемый газ содержит редкие и ценные химические элементы, то на ГПЗ должно предусматриваться их извлечение.

Кроме жидких углеводородных смесей, получаемых в процессе переработки нефтяных и природных газов, следует особо рассмотреть конденсат, который добывается вместе с газом из газоконденсатных месторождений. Этот продукт является высокоэффективным аналогом нефти, содержащим значительное количество жидких углеводородов. Фракционный состав конденсата может существенно отличаться для различных месторождений. Температура конца кипения большинства конденсатов составляет 420 — 570 К. Под сырым (нестабильным) конденсатом подразумевается смесь углеводородов, находящихся при давлениях выше давления насыщенных паров компонентов в виде жидкости. Его компоненты при уменьшении давления ниже давления насыщения выделяются в виде газов и конденсат переходит в двухфазное состояние.

После специальной подготовки, в том числе деметанизации и деэтанизации, можно получить стабильный конденсат, который практически состоит только из жидких углеводородов.

Особенности технологических расчетов трубопроводов для транспортировки нестабильного конденсата и ШФЛУ обусловлены способностью продукта переходить в газообразное состояние. Если в процессе эксплуатации давление в какой-либо точке трубопровода упадет ниже давления насыщенных паров, соответствующих данной температуре, то перекачиваемая среда переходит в газообразное состояние. Это приводит к резкому возрастанию гидравлических сопротивлений, что ухудшает условия перекачки, а в отдельных случаях влечет за собой и полную остановку перекачки. Минимальное давление в трубопроводе должно быть на 0,5 МПа выше давления насыщения.

ГЛАВА 8

РАСПРЕДЕЛЕНИЕ И ХРАНЕНИЕ ГАЗОВ

Газораспределительные станции (ГРС), сооружаемые в конце магистрального газопровода или отвода от него, предназначены для снабжения газом населенных пунктов и промышленных предприятий. Параметры газа (объем и давление) устанавливаются с учетом требований потребителя.

На газораспределительных станциях как конечных пунктах газопроводов осуществляются:

1) снижение давления газа до заданной величины;

2) автоматическое поддержание этого давления;

3) количественный учет газа.

Кроме того, на ГРС производится очистка газа от механических примесей, дополнительная одоризация поступающего к потребителю газа, а также предусматриваются меры по защите трубопроводов от недопустимых повышений давления газа [44]. Газораспределительные станции в зависимости от назначения и требуемых параметров сооружают преимущественно по типовым проектам, предусматривающим необходимую автоматизацию их работы.

Современные автоматизированные ГРС по форме обслуживания подразделяются на ГРС с безвахтовым обслуживанием при пропускной способности до 200 тыс. м3/ч и с вахтовым обслуживанием при пропускной способности более 200 тыс. м3/ч. В первом случае ГРС обслуживают два оператора, которые могут дежурить, находясь дома, так как в их квартиры подведена сигнализация, передающая световые и звуковые сигналы. При получении этих сигналов дежурный оператор является на ГРС для устранения причины неисправности. Во втором случае ГРС обслуживает дежурный персонал, который следит не только за режимом эксплуатации, но и производит необходимый ремонт технологического оборудования.

Газораспределительные автоматизированные станции подразделяются на основной ряд с пропускной способностью 10, 50, 100 и 200 м3/ч и дополнительный (модифицированный) — с пропускной способностью 1, 5, 25 и 150 тыс. м3/ч. Пропускная способность принята при давлении на входе в ГРС, равном 2 МПа.

Независимо от пропускной способности, числа потребителей, параметров газа на входе и выходе станции в состав ГРС входят следующие основные блоки:

1) переключения;

2) очистки газа;

3) предотвращения гидратообразования (при необходимости);

4) автоматического регулирования давления газа;

5) измерения расхода газа;

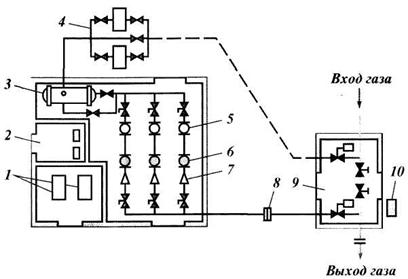

6) автоматической одоризации газа (при необходимости). На рис. 8.1 представлена компоновка автоматизированной

ГРС на одного потребителя пропускной способностью 25 — 100 тыс. м3/ч. Работа газораспределительной станции сводится к следующему: газ из входного газопровода поступает в блок отключающих устройств и направляется на очистку в масляные пылеуловители или висциновые фильтры. После очистки газ поступает в трубопровод для редуцирования, где происходит снижение давления газа до заданных величин. Затем газ направляется в выходные газопроводы (к потребителям) , на каждом из которых производится количественный замер и одоризация газа [41].

В связи с тем, что на ГРС производится снижение давления газа, это приводит к соответствующему его охлаждению. В результате могут образовываться гидраты и сильно охладится оборудование станции. Для борьбы с гидратообразованием применяют автоматическую подачу в газопровод метанола и подогрев газа. На некоторых ГРС внедрены пневматические автоматы для подачи метанола в поток газа.

Исполнение газораспределительных станций обычно закрытое, в виде двух зданий — здания редуцирования давления и здания блока переключений. В южных районах страны допускается строить ГРС открытого исполнения на ограждаемой площадке.

Для редуцирования газа при газоснабжении небольших бытовых, сельскохозяйственных и промышленных объектов применяют блочно-шкафные автоматизированные газораспределительные станции типа АГРС, изготовляемые полностью в заводских условиях. Пропускная способность АГРС составляет 1100 —м3/ч. Оборудование этих станций компонуют в двух металлических шкафах — в одном устанавливают регулирующую и запорную арматуру, а в другом — подогреватель газа.

К газораспределительным сетям относятся газопроводы, предназначенные для транспортировки газа в городах и населенных пунктах: для подачи в жилые дома, учреждения коммунально-бытового обслуживания, предприятия и другим потребителям. Газораспределительная сеть представляет собой систему трубопроводов и оборудования, в состав которой входят как городские магистральные газопроводы, предназначенные для передачи газа из одного района города в другой, так и распределительные газопроводы для подачи газа непосредственно к потребителю. Газ в городскую газораспределительную сеть поступает из магистрального газопровода через газораспределительную станцию. Из ГРС газ направляется в газорегуляторные пункты (ГРП), установленные на городской сети. ГРП предназначены для снижения давления газа; они объединяют газопроводы различного давления. В зависимости от давления природного газа городские трубопроводы делятся на газопроводы [32, 44]: низкого, среднего и высокого давления.

Строительными нормами и правилами для городских систем газоснабжения установлены следующие категории давления газа: низкого — не более 5 кПа; среднего — 5 кПа — 0,3 МПа; высокого - 0,3-1,2 МПа.

К газопроводам низкого давления присоединяют жилые, коммунально-бытовые, мелкие промышленные и другие потребители. Отопительные и производственные котельные, коммунальные предприятия, расположенные в отдельных зданиях, обычно подключают к газопроводам среднего и высокого давления (до 0,6 МПа) через местные газорегуля-торные пункты или установки. Промышленные предприятия питают газом из газопроводов высокого давления (до 1,2 МПа).

По схеме устройства газораспределительные сети сооружаются кольцевыми или тупиковыми (разветвленными); в любом случае предусматривается возможность отключения отдельных районов и ввод в эксплуатацию по очередям. К газовым сетям предъявляются требования высокой надежности и бесперебойности снабжения потребителей газом с соблюдением условий удобства и безопасности эксплуатации. Выбор кольцевой или тупиковой системы газораспределительной сети производится в зависимости от объема газоснабжения и планировки города или населенного пункта

| Рис. 8.1. Компоновка газораспределительной станции: 1 — водогрейные котлы; 2 — помещение для расходомеров; 3 — подогреватель газа; 4 — блок очистки; 5 — контрольный регулятор давления; 6 — рабочий регулятор давления; 7 — дроссельная камера; 8 — замерное устройство; 9 — узел переключения; 10 — одоризационная установка |

. Для сооружения газовых сетей применяют в основном бесшовные трубы (реже — сварные). На газораспределительных сетях устанавливают предохранители, запорную и специальную арматуру соответствующего давления. В качестве запорной арматуры устанавливают задвижки, вентили и краны. К специальной арматуре относят конденсатосборники. Конденсатосборники устанавливают на газораспределительных газопроводах для удаления выпадающего в них конденсата. Различают конденсатосборники низкого, среднего и высокогодавления. В конденсатосборниках низкого давления конденсат из специальных горшков удаляется при помощи насосов через специальную трубу стояка. Из конденсатосборников среднего и высокого давления конденсат удаляется под давлением газа.

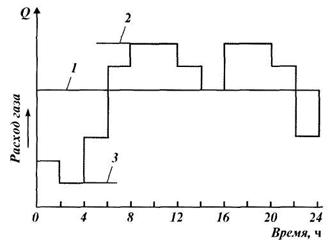

Для системы снабжения городов и промышленных предприятий характерна неравномерность потребления газа. Объясняется это тем, что бытовые, коммунальные и промышленные потребители расходуют газ неравномерно по временам года (лето, зима), месяцам, неделям, суткам и часам суток. Зимой расход газа всегда больше, чем летом, когда выключается отопительная система. Потребление газа в дневные часы, как правило, всегда значительно больше, чем в ночные часы. Так как в городскую сеть газ по газопроводу подается в одном и том же количестве (при этом учитывают среднечасовой расход), в дневные часы ощущается недостаток газа, а в ночные — появляется его избыток, вследствие того, что город потребляет газа меньше, чем поступает его в газопровод.

Для устранения суточной неравномерности потребления газа вблизи городов сооружают емкости, в которые вмещают весь избыточный газ в ночные часы, чтобы обратно выдать его в газораспределительную сеть города в дневное время. С этой целью используют газгольдеры, а также объем последнего участка магистрального газопровода. Благодаря аккумулирующей способности газопровода при накапливании газа в ночные часы в нем повышается давление, достигающее к утру максимально допускаемой величины. В дневные часы при повышении расхода газа его давление понижается до нормального.

Особенно велика сезонная неравномерность газопотребления, характеризующаяся тем, что в крупных городах существует большой разрыв между максимальным (зимним) и минимальным (летним) расходом газа за счет значительного его использования для отопления в холодное время года. Для покрытия этой неравномерности требуются крупные хранилища. Так как по экономическим соображениям нецелесообразно сооружать для этой цели газгольдерные парки, на изготовление которых расходуется много стали и требуютсязначительные площади застройки, для хранения межсезонного запаса газа используются преимущественно подземные хранилища (ПХГ). В отдельные периоды эти хранилища могут быть также использованы для покрытия суточных и месячных неравномерностей потребления. В качестве дополнительных источников покрытия неравномерностей газопотребления иногда используют резервные емкости отдельных крупных потребителей и баз сжиженного газа.

| Рис. 8.2. График суточного потребления газа: 1 — среднесуточное потребление; 2, 3 — граница соответственно максимального и минимального потребления |

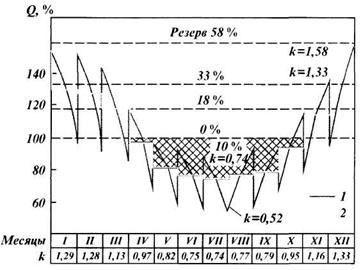

| Рис. 8.3. График годового потребления газа крупным городом: I — суточное колебание газопотребления; 2 — месячное колебание газопотребления; к — коэффициент месячной неравномерности газопотребления; Q — расход перекачиваемого газа. Заштрихованная площадь — объем газа, подлежащий хранению в подземном хранилище |

Необходимый объем газохранилища (газгольдерного парка) рассчитывают по графику суточного потребления газа. Объем газа принимается равным избытку газа в ночное время, что, в свою очередь, соответствует нехватке газа в дневное время. На рис. 8.2 представлен совмещенный график потребления и подачи газа потребителям, причем подача газа принята равномерной в течение суток. Из графика видно, что потребление газа меньше подачи в период от 0 до 6 ч и с 22 до 24 ч и для приема излишнего количества газа необходим объем, равный суммарному объему газа, который в масштабе характеризуется суммой заштрихованных площадей на графике. При этом объем газохранилища должен покрыть весь избыток дневного потребления (с 6 до 22 ч). Часть рассчитанного объема газохранилища (газгольдерного парка) может быть компенсирована аккумулирующей способностью магистрального газопровода.

Объем газохранилища, необходимый для выравнивания сезонной неравномерности, определяют по графикам месячной неравномерности. В хранилище резервируется летний избыток газа, а зимой газ выдается потребителю при ритмичной работе магистрального газопровода со среднегодовым расходом. На рис. 8.3 представлен график годового потребления газа крупным городом. На графике заштрихованная площадь соответствует объему газа, который необходимо закачать и хранить в подземном хранилище в летние месяцы. В данном случае, коэффициент месячной неравномерности газопотребления, т. е. отношение фактического месячного потребления газа к среднемесячному, составляет А = 1,33, однако в отдельных случаях к = 1,5.

Газгольдерами называют сосуды большого объема, предназначенные для хранения под давлением газов. При помощи газгольдеров производится также смешение и регулирование расхода газа. По принципу работы газгольдеры различают переменного и постоянного объема, а по форме — сферические и цилиндрические. Газгольдеры переменного объема рассчитаны на хранение газа при низком давлении до 4 кПа. В резервуарах постоянного объема газ хранят при высоком давлении — в пределах 4 кПа — 3 МПа. Отличительная особенность газгольдеров низкого давления заключается в том, что рабочий объем у них является переменным, а давление газа в процессе наполнения или опорожнения остается неизменным (или меняется незначительно). У газгольдеров высокого давления, наоборот, геометрический объем постоянный, а давление при наполнении меняется от первоначального до рабочего; кроме того, они имеют движущиеся части.

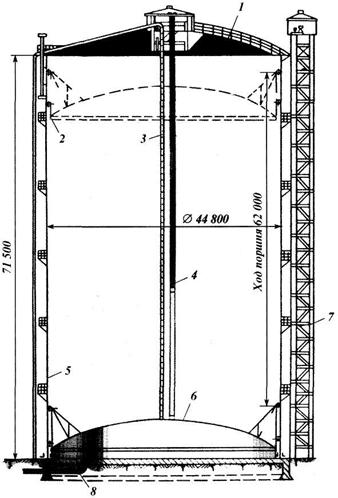

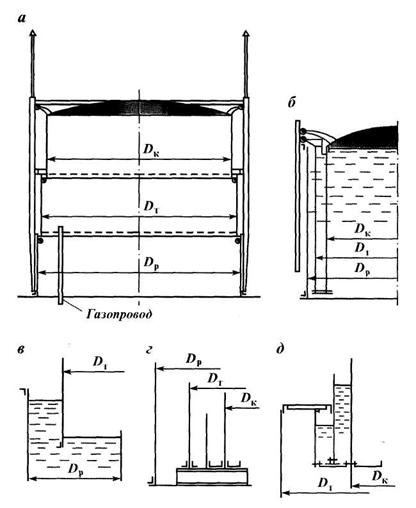

Газгольдеры переменного объема разделяют на сухие и мокрые. Сухие газгольдеры (рис. 8.4) работают по принципу поршня и оборудованы затворами. Мокрые газгольдеры имеют верхнюю подвижную часть и внизу водяной бассейн; изготовляют их объемом 100 —м3 одно-, двух - и трехзвенными. На рис. 8.5 показана схема мокрого двухзвенного газгольдера. Под воздействием давления газа, поступающего под колокол по подводящему трубопроводу, колокол поднимается. На определенной высоте колокол входит в зацепление с затвором телескопа и далее движется вверх вместе с ним. При этом затвор колокола захватывает с собой воду из бассейна, в результате чего образуется газонепроницаемая гидравлическая подушка, противостоящая давлению газа в газгольдере. Правильное движение колокола и телескопа и ограничение их перекоса во время движения осуществляется с помощью наружных верхних и внутренних нижних роликов, которые катятся соответственно по наружным и внутренним направляющим. При отсутствии давления в газгольдере колокол и телескоп опираются на подставки, установленные на дне бассейна. При максимальном давлении газа внутри колокола он занимает наивысшее положение; величина давления зависит от массы телескопа, пригрузов, находящихся в затворах воды, объема и плотности газа, хранимого в газгольдере. Полезный объем газгольдера соответствует объему газа, заключенному в газгольдере при верхнем положении всех его звеньев.

Газгольдеры высокого давления подразделяются на сферические и горизонтальные цилиндрические.

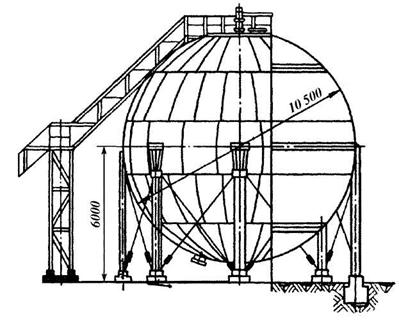

Сферические газгольдеры в виде шаровых резервуаров (рис. 8.6) используются в основном для хранения сжиженных газов (изопентана, бутана, бутилена, пропана и смесей этих газов) и рассчитаны на внутреннее давление, соответствующее величине упругости паров (давлению насыщения) хранимых жидкостей. Сферическая форма резервуаров по сравнению с другими формами, например цилиндрическими, наиболее эффективна по расходу стали и стоимости. Разработана серия таких газгольдеров объемом 300 — 4000 м3 с внутренним давлением 0,25 — 1,8 МПа диаметром 9 — 20 м. Сферические газгольдеры оборудуют предохранительными клапанами, приборами для отбора проб и замера уровня, незамерзающими клапанами, термометрами и приемораздаточными устройствами. Цилиндрические газгольдеры, обычно ограничиваемые по концам полусферами, устанавливают горизонтально или на опорах. Газгольдеры этого типа объемом 50 — 270 м3 (причем диаметр у всех газгольдеров одинаковый), различаются лишь длиной, что облегчает их изготовление и транспортировку к месту монтажа в готовом виде. Рабочее давление в газгольдерах 0,25 — 2 МПа. Газгольдеры оснащают комплектом запорной и предохранительной аппаратуры, а также патрубками для удаления конденсата и газа.

| Рис. 8.4. Сухой газгольдер объемом м3 с жидкостным затвором: / — кровля; 2 — верхнее положение шайбы (поршня); 3 — лестница-стремянка; 4 — подъемная клеть; 5 — стенка газгольдера; 6 — шайба; 7 — наружный подъемник; 8 — газопровод |

| Рис. 8.5. Схема двухзвенного мокрого газгольдера: а — при верхнем положении колокола и телескопа; б — при нижнем положении колокола и телескопа; в — при верхнем положении телескопа; г — при нижнем положении колокола и телескопа; д — при верхнем положении колокола; Dk — диаметр колокола; Dт — диаметр телескопа; Dp — диаметр резервуара |

Рис. 8.6. Сферический газгольдер объемом 600 м3 |

|

Часть магистрального газопровода, примыкающая к крупному потребителю — городу, называется последним (конечным) участком. Отличительная особенность этого участка заключается в том, что в нем может накапливаться газ под высоким давлением в периоды минимальных расходов. Аккумулирующая способность последнего участка отличает его от других, промежуточных участков магистрального газопровода, в которых расход газа одинаков в начале и конце участка. При этом в последнем участке расход газа неизменен только в его начале, а в конце он переменный и равен расходу газа в городе, потребляющем в дневное время больше газа, чем в ночное. В ночные часы после заполнения газгольдерного парка начинается накапливание газа в последнем участке при соответствующем повышении в нем давления. Если в дневное время в процессе расхода в конце участка давление резко снижается, достигая 1 — 1,5 МПа, то в ночное время при отсутствии расхода происходит накопление газа и давление повышается до расчетного, т. е. достигает давления в 5 — 10 МПа, развиваемого компрессорной станцией.

Последний участок газопровода может работать как с присоединенным газгольдерным парком, так и без него. В последнем случае для вмещения необходимого дополнительного объема принимают увеличенные размеры последнего участка магистрального газопровода и этим самым экономят средства на сооружение газгольдерного парка. Поскольку увеличение диаметра последнего участка магистрального газопровода, в свою очередь, связано с повышением расхода стали и стоимости строительства, для выбора наиболее экономичного варианта производят технико-экономическое сравнение с учетом данных об общем расходе газа городом и графика суточного потребления.

Подземные хранилища природного газа предназначаются главным образом для покрытия сезонных пиков газопотребления, т. е. компенсации неравномерности потребления. По этой причине хранилища, как правило, сооружают вблизи трассы магистрального газопровода и потребляющих центров, крупных промышленных городов. Подземные хранилища по состоянию среды и методу сооружения подразделяются на следующие:

хранилища в пористых пластах;

хранилища в непроницаемых горных выработках (полые резервуары).

К пористым относятся хранилища, созданные в истощенных или в частично выработанных газовых и газоконденсатных месторождениях, в выработанных нефтяных месторождениях и в ловушках водонасыщенных коллекторов (пластов). К полым резервуарам относятся хранилища, созданные в полостях горных пород и в отложениях каменной соли. Хранилища, созданные в истощенных нефтяных и газовых месторождениях, относятся к наиболее распространенным аккумуляторам газа. Принцип устройства этих хранилищ основан на закачке газа непосредственно в истощенный газоносный или нефтеносный пласт через существующие или дополнительно сооружаемые скважины. В большинстве случаев на основе опыта эксплуатации истощенного или выработанного газового, газоконденсатного месторождения получают необходимый материал, характеризующий геологические и физические параметры пласта-коллектора, включая данные о герметичности кровли, геометрических размерах, объемах возможных закачек газа, а также об изменении давлений и дебитов скважин.

Иногда в районах крупных центров могут не оказаться выработанные газовые или нефтяные залежи, пригодные для создания подземного хранилища, однако в геологическом разрезе пород этих районов часто имеются водонасыщенные пласты, в ловушках которых можно создать подземные хранилища газа. Выяснить, действительно ли имеется в данном месте пласт-ловушка и что он собой представляет — очень трудная задача. Разведка структур под водоносные хранилища продолжается 3 — 5 лет и требует больших материальных затрат, тем не менее хранилища окупаются за 2 — 3 года. Создание хранилища в водоносном пласте в принципе сводится к вытеснению из ловушки пластовой воды путем закачки в купольную часть коллектора газа. Газовый пузырь как бы «плавает» в куполе.

Перед устройством любого хранилища проводят исследования и пробные закачки газа для оценки параметров пласта и свойств насыщающих его жидкостей и газа, а также для получения данных о технологическом режиме работы скважин. С этой целью используют существующие скважины или бурят новые. Обычно скважины подземных хранилищ периодически выполняют функции нагнетательных и эксплуатационных скважин.

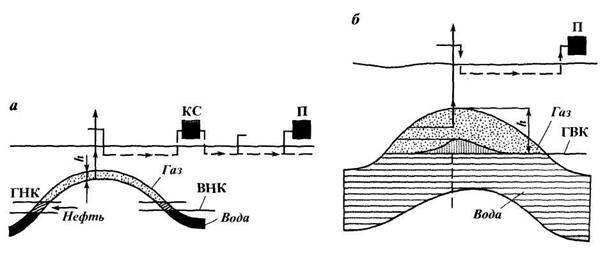

На рис. 8.7 показаны схемы подземных хранилищ газа, образованных в выработанном нефтяном пласте и в ловушке, представляющей собой верхнюю часть, т. е. купол пласта. Максимально допустимое давление газа в подземном хранилище зависит от глубины залегания пласта, его массы, структуры и размеров площади газоносности. Для закачки газа в хранилища, как правило, строят компрессорные станции с давлением до 15 МПа. Характерная особенность эксплуатации подземных хранилищ — цикличность их работы, которая выражается в смене процессов закачки и отбора газа.

|

Рис. 8.7. Схемы подземных хранилищ природного газа: а — в выработанном нефтяном пласте; б — в куполообразной ловушке в водонапорной пластовой системе; ГНК — газонефтяной контакт; ВНК — водонефтяной контакт; ГВК — газоводяной контакт; КС — компрессорная станция; П — потребитель; h — высота пласта или ловушки |

В процессе закачки происходит заполнение пласта-коллектора и создание общего объема газохранилища, подразделяемого на активный и буферный объемы газа. Буферный объем — это минимально необходимое количество неизвле-каемого газа в пластовых условиях, которое обусловливает цикличность эксплуатации хранилища. Активный объем является оборотным, участвующим в процессе закачки и отбора. Объем буферного остаточного газа составляет 60— 140 % рабочего (активного) газа с учетом создания в хранилище определенного давления в конце отбора при соответствующем дебите скважин. Газ закачивают в весенне-летний период, когда потребность в нем значительно ниже, чем зимой. Зимой хранилища работают на отбор. Газохранилища эксплуатируют с учетом гидрогеологических условий пласта-коллектора, запасов газа в хранилище и неравномерности газопотребления системы газопроводов.

К хранилищам газа в полостях горных пород относятся такие, которые создаются в горных выработках — в искусственно созданных шахтах, тоннелях и специально выработанных кавернах, а также в естественных пустотах горных пород — пещерах. Хранилища в имеющихся искусственных выработках не требуют затрат на создание каверн, но практически используются редко из-за сложности герметизации объема и небольшой распространенности таких выработок.

Специальные горные выработки для хранения газа создают в легко разрабатываемых, но малопроницаемых породах, например в плотных глинах, известняке, мергеле, каменной соли. Разработку ведут в зависимости от характера, свойства и глубины залегания породы — механическим путем, методом взрыва или путем размыва. Наиболее широкое применение получили хранилища в отложениях каменной соли, осуществляемых методом размыва.

| Рис. 8.8. Схема размыва каверны комбинированным способом: I и II — соответственно первая и вторая стадии создания камеры; / — рассол; 2 — вода; 3 — защитный экран |

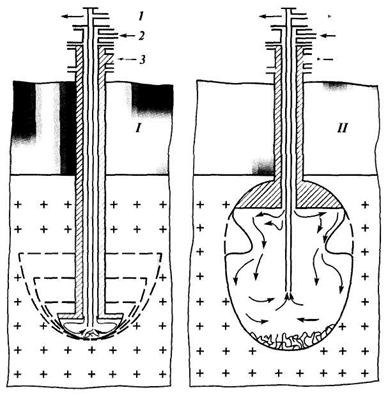

Существует много способов размыва каверн. Наиболее распространен комбинированный способ с применением гидровруба, который заключается в следующем (рис. 8.8). В пласте соли бурят скважину диаметром 250 — 300 мм. Верхнюю ее часть крепят колонной диаметром 225 — 246 мм до зоны, подлежащей размыву, которая остается свободной. В скважину почти до забоя спускают два ряда труб. Через первые, считая от оси скважины, в кольцевое пространство на забой нагнетается пресная вода. Она омывает стенки незакрепленной части скважины и растворяет соль. Рассол удаляется через центральные трубы. Второе кольцевое пространство заполнено керосином, соляровым маслом или нефтью (нерастворителем). Нерастворитель прикрывает верхнюю часть каверны, препятствует интенсивному растворению соли в этом месте и позволяет придать каверне нужную форму.

Размыв начинается с создания в нижней части будущей каверны небольшой камеры — гидровруба, которая нужна для скапливания в ней нерастворимых включений и интенсификации последующего размыва. После создания гидровруба начинается размыв каверны снизу вверх; затем для формирования свода ведется размыв сверху вниз. На растворение 1 м3 соли требуется примерно 8 м3 воды. В зависимости от объема каверны меняются и сроки размыва. При объеме полости 150 — 200 тыс. м3 размыв продолжается 3 — 4 года.

Стоимость создания каверны существенно зависит от конкретных условий и величины емкости. Расходы, отнесенные к объему каверн, заметно снижаются с ростом давления. В связи с этим каверны для хранения газа предпочтительней устраивать на больших глубинах, но не превосходящих те, на которых соль из-за высоких давлений приобретает пластичность и каверна делается неустойчивой. Эти глубины составляют м.

Список литературы

1. Расчет магистральных и промысловых трубопроводов на прочность и устойчивость. — М. г 1991.

2. , Сооружение насосных и компрессорных станций: Учеб. для вузов. — М.: Недра, 1985. — 288 с.

3. , , Подводные трубопроводы. - М: Недра, 19с.

4. Подземные трубопроводы. — М, 1973.

5. Транспорт и хранение нефти, нефтепродуктов и газа. — М.: Недра, 1977.

6. Балластировка и закрепление трубопроводов. — М., 1984.

7. , , Справочник работника газовой промышленности. — М, 1989.

8. Вопросы эксплуатации и расстановки линейной арматуры, магистральных нефте - и продуктопроводов/ , , -кин и др.// ТНТО. Сер. Транспорт и хранение нефти и нефтепродуктов. — М: ВНИИОЭНГ, 19с.

9. Эксплуатация и технология разработки нефтяных и газовых месторождений. — М.: Недра, 1978.

10. Б,, , Магистральные нефте-продуктопроводы. — М.: Недра, 1976. — 358 с.

11. , , Магистральные нефте-продуктопроводы. — М.: Недра, 1988. — 296 с.

12. Эксплуатация стальных вертикальных резервуаров в сложных условиях. — М.: Недра, 1981. — 149 с.

13. , Трубопроводный транспорт нефти и нефтепродуктов. - М.: Недра, 19с.

14. , , Эксплуатация линейной части магистральных газопроводов. — М., 1968.

15. Защита металлических сооружений от подземной коррозии: Справочник/ , A.M. Зиневич, и др. — М.: Недра, 19с.16. Центробежные насосы магистральных нефтепроводов. - М: Недра, 19с.

17. Спутник нефтяника. — М.: Недра, 1977.

18. , , Эксплуатация нефтебаз.

— 3-е изд., перераб. и доп. — М.: Недра, 1975. — 392 с.

19. , , Нефтепроводы Западной Сибири. - СПб.: Недра, 19с.

20. Правила технической эксплуатации резервуаров и инструкций по их ремонту/ Государственный комитет СССР по обеспечению нефтепродуктами. - М: Недра, 19с.

21. Проектирование и эксплуатация нефтебаз: Учеб. для вузов/ -гаров, , и др. — М.: Недра, 1982. — 280 с.

22. Промысловые трубопроводы/ , , лев, . - М.: Недра, 19с.

23. Противокоррозионная защита трубопроводов и резервуаров/ Е. И. Ди-зенко, , и др. — М: Недра, 1978. — 197 с.

24. РД 153-39.4-035 — 99. Правила технической диагностики магистральных нефтепроводов внутритрубными инспекционными снарядами/ Транснефть», «Диаскан». - М., 19с.

25. РД 153-39 ТН-008 — 96. Руководство по организации эксплуатации и технологии технического обслуживания и ремонта оборудования и сооружений нефтеперекачивающих станций. — Уфа: НПТЭР, 1997.

26. РД -011 — 97. Табель технического оснащения служб капитального ремонта магистральных нефтепроводов. — Уфа: Транстэк, 1997.

27. РД -015 — 98. Правила капитального ремонта магистральных нефтепроводов. — Уфа: ИПТЭР, 1998.

28. Материалы для сооружения газонефтепроводов и газохранилищ: Учеб. пособие для вузов. 2-е изд., перераб. и доп. — М.: Недра, 19с.

29. Металловедение и трубопроводостроительные материалы: Учебник для техникумов. — М.: Недра, 1987. — 224 с.

30. , Основы нефтяного и газового дела. — М.: Недра, 1980.

31. , , Нефть вчера, сегодня и завтра. - Тюмень: ТюмГНГУ, 1994.

32. , Хранение и распределение газа: Учеб. для техникумов. — М.: Недра, 1994.

33. СНиП 2.05.06. — 85. Магистральные трубопроводы. Нормы проектирования. — М.: Стройиздат, 1985.

34. Современные конструкции трубопроводной арматуры/ -левский, , и др. — М.: Недра, 1970. — 328 с.

35. Сооружения и ремонт газонефтепроводов, газохранилищ и нефтебаз/ , , и др. - М.: Недра, 19с.

36. Трубопроводный транспорт нефти и газа/ , , и др. — М., 1988.

37. Транспорт и хранение нефти и газа/ , , и др. - М.: Недра, 19с.

38. Трубопроводный транспорт нефти в сложных условиях эксплуатации/ , , . — М.: Недра, 19с.39. Трубопроводный транспорт нефти и газа: Учеб. для вузов/ , , и др. — 2-е изд., перераб. и доп. — М.: Недра, 19с.

40. Справочник по проектированию нефтебаз. — Л.: Недра, 19с.

41. Эксплуатационнику магистральных газопроводов: Справ, пособие/ , , и др. — М.: Недра, 1987. — 176 с.

42. Эксплуатация магистральных нефтепродуктопроводов/ , , . — М.: Недра, 1973. — 360 с.

43. Яковлев B.C. Хранение нефтепродуктов. Проблемы защиты окружающей среды. — М.: Химия, 1987. — 152 с.

44. Яковлев ЕМ. Газовые сети и газохранилища: Учеб. для вузов. — 2-е изд., перераб. и доп. — М.: Недра, 1991.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 |