Результаты обобщения данных аналогичных анализов показывают, что применение для продления ресурса моделей и методов прогнозирования ресурса, не учитывающих информацию о достоверности диагностики и совместных вариациях параметров состояния и ресурса, влечет за собой эксплуатацию оборудования в период продлеваемого ресурса при вероятности и риске отказа, не отвечающим установленным нормативным требованиям. Достоверность диагностики параметров состояния и ресурса, а также исходные и накапливаемые в процессе длительной эксплуатации и повреждающего воздействия сероводородсодержащих рабочих сред совместные вариации параметров состояния и ресурса до настоящего времени не изучены. Применяемые при продлении ресурса оборудования ДВ-модель и методы прогнозирования ресурса не учитывают и не позволяют учитывать в них информацию о достоверности диагностики и совместных вариациях параметров состояния и ресурса. Поэтому без изучения достоверности диагностики, совместных вариаций параметров состояния и ресурса и разработки на этой основе теоретических положений и методов прогнозирования ресурса в дальнейшем невозможно выполнить прогнозирование и продление ресурса оборудования, в пределах которого должны обеспечиваться нормативно установленные допустимые вероятность и риск отказа. До настоящего времени в такой постановке проблема обеспечения допустимых вероятности и риска отказа в период продлеваемого ресурса рассматриваемого оборудования не ставилась и не решалась.

Основываясь на результатах анализа трудов известных ученых и специалистов в области оценки и прогнозирования ресурса нефтегазового оборудования, накопленном материале и результатах собственных исследований были определены задачи научного характера, методологические основы и методы исследования.

Во второй главе представлены результаты экспериментальных исследований и обоснования показателей достоверности диагностики и вариаций параметров и критериев оценки состояния.

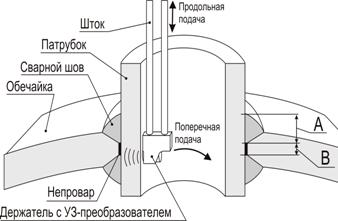

На основе анализа и развития работ ученых и специалистов в области исследования технического состояния нефтегазового оборудования методами и средствами диагностики, анализа опыта апробации в лабораторных условиях и применения в практике методов диагностического обследования были выполнены собственные исследования достоверности диагностики параметров состояния и ресурса. Выполнены экспериментальные исследования и оценка достоверности контроля параметров наиболее распространенных дефектов типа непроваров сварных швов штуцерных узлов оборудования. Такого типа дефекты относятся к числу опасных и трудновыявляемых, так как они являются скрытыми внутри потенциально-опасного конструктивного узла. Контроль выполнялся портативными переносными (ручными) ультразвуковыми (УЗ) дефектоскопами, а также автоматизированной сканирующей системой (АСК) М500/600 (рис 2 а). Выполнен сравнительный анализ данных результатов УЗ контроля параметров величины (ВУЗ) и места (АУЗ) положения повреждений (непроваров) штуцерных узлов по 33-м контролируемым сечениям с данными результатов разрушающего контроля и прямых измерений величин В и А. На рис. 2 б показаны обобщенные результаты исследований для величины ВУЗ, где: 1 - линия регрессии результатов контроля АСК; 2, 3, 4 - линии регрессии результатов контроля ручной УЗ дефектоскопией при настройках согласно: разработанной в методике; требованиям РД 34.17.302-97; требованиям СТО 5-2005 соответственно. Серым оттенком показаны границы доверительного 90%-ного интервала для линий 2, 3, 4.

|

|

а) | б) |

Рисунок 2 – Схема контроля АСК (а), линии регрессии и доверительные области измеренных значений Вуз в контролируемых сечениях штуцерных узлов (б)

Исследованиями установлено, что результаты УЗ контроля при помощи АСК совпадают с фактическими значениями и были использованы в качестве базы для сравнения и оценки достоверности результатов, полученных при ручной УЗ дефектоскопии. Доверительный интервал значений, измеренных ручной УЗ дефектоскопией при настройках по разработанной в методике, практически полностью накрывает значения, полученные при помощи АСК (рис. 3 б, линии 1 и 2). Применение АСК, либо выполнение ряда независимых контролей ручной УЗ дефектоскопией при настройках по разработанной методике, позволяют выполнять диагностику повреждений штуцерных узлов с высоким уровнем достоверности (до 90% и выше). Для определения с высоким уровнем достоверности параметров повреждений штуцерных узлов ручной УЗ дефектоскопией при настройках по РД 34.17.302-97 или по

СТО 5-2005 необходимо выполнить дублирующий независимый контроль вторым оператором. Для конкретных условий контроля установлены корректирующие поправки и коэффициенты. По результатам исследований достоверности других методов диагностики с применением разработанного методического подхода обоснованы критерии оценки и уровни достоверности диагностики параметров состояния и ресурса.

Были проанализированы возможности и выполнен статистический анализ данных результатов натурной диагностики и лабораторных измерений параметров состояния и ресурса с применением основных методов диагностики, установленных нормативными требованиями как обязательные к применению при диагностических обследованиях. И дополнительных методов диагностики и исследований технического состояния, которые применяются в зависимости от их технической необходимости, определяемой уровнем достоверности диагностики основными методами, особенностями и степенью полноты информации о материальном исполнении, конструкции, эксплуатационной нагруженности и доступом к зонам контроля элементов оборудования. Таким образом, с использованием разработанного методического подхода установлены показатели достоверности методов диагностики параметров состояния и ресурса для последующего их учета в модели прогнозирования ресурса.

Исследования и обоснования показателей вариации значений параметров технического состояния, формы конструкции, дефектов и повреждений выполнены на основе анализа данных диагностического обследования, опубликованных и документируемых данных, собственных экспериментальных исследований технического состояния методами и приборными средствами диагностики. В табл. 2 представлены результаты исследований и расчетов показателей вариаций контролируемых значений толщин стенок и непроваров штуцерных узлов оборудования.

Таблица 2 – Показатели вариации контролируемых значений параметров формы конструкции и повреждений элементов оборудования

Элемент | p | N | pmin | pmax | r | m | s | r |

Обечайка | Sи, мм | 145 | 69,2 | 74,9 | 5,7 | 71,6 | 1,43 | 0,02 |

Днище | 64 | 72 | 75,7 | 3,7 | 73,4 | 0,73 | 0,01 | |

Штуцер | 36 | 29,8 | 32,3 | 2,5 | 30,6 | 0,61 | 0,02 | |

Штуцер | 63 | 19,8 | 24,8 | 5 | 21,7 | 1,09 | 0,05 | |

Поврежденная | Sизм, мм | 60 | 50,6 | 56,3 | 5,7 | 54,2 | 1,08 | 0,02 |

Штуцер | Высота непровара, мм | 48 | 38 | 57 | 19 | 46,8 | 5,62 | 0,12 |

Штуцер (опубликованные данные) | Площадь дефекта, мм2 | 99 | 4 | 60 | 56 | 18,9 | 15,1 | 0,8 |

Результаты исследований показывают, что исполнительные толщины стенок - Sи конструктивных элементов имеют вариацию значений. Без учета вариации Sи прогнозирование ресурса, например по зависимостям (1), приводит к значительным переоценкам ресурса, особенно при значениях измеренной толщины - Sизм близких к Sи. Исследованиями установлено, что при отсутствии данных о прямых измерениях и документируемых данных о вариации - Sи, для оценки влияния Sи на достоверность прогнозирования ресурса величины среднего - ![]() и СКО -

и СКО -![]() исполнительной толщины для металлопроката по ГОСТ 19903 могут быть оценены косвенно по номинальному значению толщины стенки – Sн, указанному в технической документации, с использованием полученных эмпирических зависимостей:

исполнительной толщины для металлопроката по ГОСТ 19903 могут быть оценены косвенно по номинальному значению толщины стенки – Sн, указанному в технической документации, с использованием полученных эмпирических зависимостей:

![]() ;

; ![]() . (2)

. (2)

Исследования и обоснования показателей вариаций механических свойств и критериев предельного состояния металла были выполнены по результатам анализа и обобщения данных проектной, эксплуатационной, нормативной документации, технических условий, справочной литературы, анализа результатов многократных диагностических обследований, а также по результатам собственных стендовых экспериментальных испытаний и лабораторных исследований металла. В табл. 3 представлены результаты исследований и расчетов показателей вариаций механических свойств и критериев предельного состояния некоторых марок металла оборудования, где: s0,2 и sв – пределы текучести и прочности; d - относительное удлинение; KCV – ударная вязкость для образцов типа Шарпи; [s] – допускаемое напряжение.

Таблица 3 – Показатели вариаций свойств и критериев предельного

состояния металла элементов оборудования.

Материал | p | N | pmin | pmax | r | m | s | r |

Dillinal 54/36W | s0,2, МПа | 236 | 355 | 459 | 104 | 390 | 19,5 | 0,05 |

sв, МПа | 504 | 622 | 118 | 563,5 | 22,5 | 0,04 | ||

d, % | 236 | 22 | 32 | 10 | 27,8 | 1,95 | 0,07 | |

KCV (-40°С), Дж/см2 | 711 | 47 | 140 | 93 | 87,8 | 14,9 | 0,17 | |

Сталь 20 (литературные данные) | s0,2, МПа | 8786 | 160 | 350 | 190 | 247 | 29,6 | 0,12 |

sв, МПа | 280 | 550 | 270 | 399 | 35,9 | 0,09 | ||

Сталь 20ЮЧ | [s], МПа | 56 | 124,7 | 141,6 | 16,9 | 131,7 | 3,95 | 0,03 |

Результаты исследований показывают, что без учета информации о вариации [s] прогнозирование ресурса, например по зависимостям (1), приводит к значительным переоценкам продлеваемого ресурса. Экспериментально доказано, что при отсутствии данных результатов механических испытаний, результатов других исследований и документируемых сведений показатели вариаций критериев предельного состояния металла могут быть оценены косвенно с погрешностью не более 10% по данным контроля твердости (H) с использованием известных корреляционных зависимостей «H-sВ», «H-s0,2», полученных для металла оборудования сероводородстойкого исполнения.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 |