На правах рукописи

ЗАРЯЕВ МИХАИЛ ЮРЬЕВИЧ

ОЦЕНКА РАБОТОСПОСОБНОСТИ СЕПАРАТОРОВ

УСТАНОВОК КОМПЛЕКСНОЙ ПОДГОТОВКИ ПРИРОДНОГО

ГАЗА И НЕФТИ, СОДЕРЖАЩИХ СЕРОВОДОРОД,

С ПРИМЕНЕНИЕМ МЕТОДА ОТБОРА ПРОБЫ МЕТАЛЛА

Специальность 05.02.13 – Машины, агрегаты и процессы

в нефтяной и газовой промышленности

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Москва – 2011

Работа выполнена в Открытом акционерном обществе "Системы и технологии обеспечения безопасности. Техдиагностика" – специализированном центре по диагностированию оборудования на объектах сероводородсодержащих нефтегазовых месторождений

и газоперерабатывающих заводов ОАО «Газпром»

Научный руководитель: доктор технических наук

Митрофанов Александр Валентинович

Официальные оппоненты: доктор технических наук, профессор

кандидат технических наук

Ведущая организация: Общество с ограниченной ответственностью

"Газпром добыча Оренбург"

Защита состоится " " __________ 2011 г. в _13 часов 30 мин.

на заседании диссертационного совета Д 511.001.02 при ООО "Газпром ВНИИГАЗ" Московская обл., Ленинский район, пос. Развилка, ООО "Газпром ВНИИГАЗ".

С содержанием диссертации можно ознакомиться в библиотеке ООО "Газпром ВНИИГАЗ".

Автореферат разослан "___" ________ 2011 г.

Ученый секретарь

диссертационного совета,

кандидат технических наук

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. В составе опасных производственных объектов (ОПО) нефтегазового комплекса России длительное время под высоким давлением рабочих сред эксплуатируются сотни тысяч единиц технологического оборудования (далее оборудования). В их числе десятки тысяч единиц оборудования подверженного воздействию взрыво–, пожаро–, коррозионноопасных и высокотоксичных сред ОПО добычи сероводородсодержащего газа и нефти (далее ДСГН). В соответствии с требованиями промышленной безопасности и по причине выработки проектного срока эксплуатации большая часть этого оборудования подлежит диагностированию, оценке работоспособности и остаточного ресурса по критериям предельного состояния. В условиях длительной эксплуатации оборудования при высоком давлении влажных сероводородсодержащих рабочих сред определяющими при диагностировании и оценке работоспособности становятся параметры и критерии предельного состояния металла элементов оборудования, испытывающего наибольшие напряжения и деформации. Отбор проб металла для лабораторных исследований из таких элементов оборудования до настоящего времени не производился из-за отсутствия методов отбора проб, не влекущих потерю работоспособности оборудования. Отсутствие данных фактических значений параметров и критериев предельного состояния этого металла увеличивает вероятность переоценки прочности и остаточного ресурса. Известные и широко применяемые при диагностировании оборудования методы неразрушающего и повреждающего контроля металла не позволяют оценивать изменение наиболее характерных и чувствительных к воздействию сероводородсодержащей среды параметров и критериев предельного состояния металла. Среди оборудования ДСГН наиболее опасными при разрушении являются сепараторы. Поэтому оценка работоспособности сепараторов установок комплексной подготовки природного газа и нефти, содержащих сероводород, с применением метода отбора пробы металла, не требующего восстановительного ремонта, является актуальной и значимой для обеспечения надежности, безопасности и эффективности эксплуатации ОПО нефтегазовой отрасли.

Работа выполнена в соответствии с «Перечнем приоритетных научно - технических проблем на 2006 – 2010 годы» включающим создание методов и технологий для повышения эффективности разработки и безопасной эксплуатации оборудования.

Цель работы. Разработка методов оценки работоспособности сепараторов с использованием данных о фактических свойствах высоконагруженного металла для продления срока и обеспечения надежности, безопасности и эффективности эксплуатации объектов добычи сероводородсодержащих газа и нефти.

Основные задачи исследования:

1. Анализ методов оценки работоспособности сепараторов.

2. Разработка метода отбора пробы высоконагруженного металла сепараторов.

3. Исследование зон максимальных напряжений сепараторов.

4. Апробирование метода отбора пробы металла сепараторов.

5. Разработка нормативно-методического обеспечения оценки работоспособности сепараторов.

Научная новизна:

Сформулирована новая концепция оценки работоспособности сепараторов, подверженных воздействию сероводородсодержащих рабочих сред, с использованием данных о фактических свойствах высоконагруженного металла их конструктивных элементов. Это позволяет обеспечить продление срока, надежность, безопасность и эффективность эксплуатации сепараторов, выработавших проектный ресурс.

Впервые определены расчетные и экспериментальные параметры напряженно-деформированного состояния сепараторов с измененной при отборе пробы металла формой конструкции, выступающей внутрь части штуцера люка-лаза. Обоснован новый метод оценки параметров формы отбираемой пробы высоконагруженного, контактирующего с рабочей средой металла для определения его ресурсных характеристик при оценке работоспособности сепараторов.

Впервые обоснованы нормативно-методические принципы оценки работоспособности сепараторов с применением предложенного метода отбора пробы металла, не требующего восстановительного ремонта. Получены показатели повышения эффективности эксплуатации сепараторов за счет снижения времени простоя и затрат при оценке работоспособности и ремонте.

На защиту выносятся следующие положения:

– Разработка концепции оценки работоспособности сепараторов, эксплуатируемых в сероводородсодержащих рабочих средах, с использованием данных о фактических свойствах высоконагруженного металла их конструктивных элементов для продления срока и обеспечения надежности, безопасности и эффективности их эксплуатации.

– Расчетное и экспериментальное обоснование параметров напряженно-деформированного состояния сепараторов с измененной при отборе пробы металла формой конструкции выступающей внутрь части штуцера люка-лаза и метод оценки параметров формы отбираемой пробы высоконагруженного, контактирующего с рабочей средой металла для определения его ресурсных характеристик при оценке работоспособности сепараторов.

– Обоснование нормативно-методических принципов оценки работоспособности сепараторов и показателей повышения эффективности их эксплуатации за счет снижения времени простоя и затрат при оценке работоспособности и ремонте.

Практическая ценность и реализация результатов работы. Практическую значимость результатов работы представляют разработанные способ, приспособление, методика отбора пробы металла для исследований при диагностировании и методика оценки работоспособности сепараторов, позволяющие отобрать пробу высоконагруженного, контактирующего с рабочей средой металла сепараторов для выполнения лабораторных исследований металла и определения параметров технического состояния и критериев предельного состояния таких, как временное сопротивление, предел текучести, относительное удлинение, относительное сужение, ударная вязкость, температура вязко-хрупкого перехода и др., которые при оценке работоспособности и определении срока безопасной эксплуатации по критериям предельного состояния сепараторов, эксплуатируемых в сероводородсодержащих средах, являются наиболее значимыми и определяющими.

Разработанные и апробированные научно-технические решения реализованы в стандартах организации : «Методика оценки работоспособности сепараторов сероводородсодержащего газа и нефти с применением метода отбора пробы металла штуцерного узла», «Методика отбора пробы металла, не требующего восстановительного ремонта сепараторов газа (конденсата, нефти) сероводородсодержащих месторождений ОАО «Газпром» для механических испытаний при диагностировании» и рекомендована к использованию на объектах ОАО «Газпром».

Применение методик при диагностировании и оценке работоспособности сепараторов ДСГН позволяет повысить безопасность и эффективность их эксплуатации за счет предупреждения возможных отказов и простоев во внеплановом ремонте.

Апробация работы. Основные результаты работы доложены на научно-технических конференциях и семинарах, включая:

– VII Международную научно-техническую конференцию «Диагностика оборудования и трубопроводов, подверженных воздействию сероводородсодержащих сред», г. Оренбург, 26-29 ноября 2008 г.;

– III Молодежную научно-техническую конференцию «Основные проблемы поиска, освоения и обустройства нефтегазовых месторождений и пути их решения», г. Оренбург, 20 ноября 2009 г.;

– научный семинар кафедры прикладной механики, динамики и прочности машин Южно-уральского государственного университета, г. Челябинск, 31 мая 2010 г.;

– заседание научно-технического совета ОАО «ВНИИНЕФТЕМАШ», г. Москва, 04 июня 2010 г;

– Техническое совещание главных инженеров газодобывающих обществ «Ознакомление с опытом проведения диагностических работ на объектах добыча Оренбург»», г. Оренбург, 18 августа 2010 г.;

– VIII Международную научно-техническую конференцию «Диагностика оборудования и трубопроводов, подверженных воздействию сероводородсодержащих сред», г. Оренбург, 24-26 ноября 2010 г.

Публикации. По материалам диссертации опубликовано 5 печатных работ из них 4 в изданиях, входящих в "Перечень…" ВАК Минобрнауки РФ.

Структура и объем работы. Диссертация состоит из введения, пяти глав, заключения; изложена на 178 страницах; содержит 87 рисунков, 38 таблицы и список использованных источников из 164 наименований.

Условные обозначения и сокращения.

ДСГН – объекты добычи сероводородсодержащего газа и нефти; УКПГ – установка комплексной подготовки газа; ПОУ – потенциально-опасный участок; НТД – нормативно техническая документация; ПКД – проектно-конструкторская документация; ПТС - параметр технического состояния; ПС – предельное состояние; ЭПБ – экспертиза промышленной безопасности; [Р] – максимально допустимое расчетное давление; Рраб – рабочее давление; t – «резерв» металла выступающей внутрь части патрубка штуцера; l3 – исполнительная длина внутренней части штуцера; l3пр – принятая длина внутренней части штуцера; р – расчетное давление; lр – ширина зоны укрепления отверстия; Dp – расчетный диаметр обечайки; f1 – коэффициент прочности сварного шва штуцера; dр – расчетный диаметр отверстия для штуцера; dор – расчетный диаметр отверстия, не требующего укрепления; d – внутренний диаметр штуцера; fр – коэффициент прочности сварного шва обечайки; l1р – расчетная длина внешней части штуцера, участвующая в укреплении; [s] – допускаемое напряжение для металла обечайки; s3 – исполнительная толщина внутренней части штуцера; c3 – отношение допускаемых напряжений для внутренней части штуцера; s – исполнительная толщина обечайки; s1 – исполнительная толщина штуцера; c1 – отношение допускаемых напряжений для штуцера и обечайки; НДС – напряженно деформированное состояние; Ra – шероховатость поверхности; ЭМС – экспериментальная модель сепаратора; Рг. и – давление гидроиспытания; sэкв – эквивалентные напряжения; L – длина пробы; Nп - количество проб металла; l3р – расчетная длина внутренней части штуцера, участвующая в укреплении; V – средняя скорость резания; G – нагрузка на станок; Т – температура в зоне резания; {Q} – эксплуатационная нагруженность; {F} – эксплуатационные и внешние нагрузки и воздействия; N – количество циклов нагружения; t – время эксплуатации (наработка); sТ – предел текучести; sв – предел прочности; К1с – критический коэффициент интенсивности напряжений; nТ, nв, nк – коэффициенты запаса.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность исследования, сформулированы цель и задачи исследования, положения, выносимые на защиту, научная новизна, практическая значимость и реализация результатов исследования.

В первой главе рассмотрена проблема оценки работоспособности сепараторов при их диагностировании, исследований и мониторинга ресурсных характеристик высоконагруженного, контактирующего с рабочей средой металла конструктивных элементов. Выполнен анализ опасности (риска) и сроков эксплуатации оборудования УКПГ. Установлено, что по классификации РД 03-418 одним из наиболее опасных видов оборудования УКПГ являются сепараторы. К настоящему времени наработка сепараторов УКПГ превысила проектный срок эксплуатации. Требования и условия промышленной безопасности при эксплуатации опасных производственных объектов допускают продолжение эксплуатации таких сепараторов только при положительных результатах технического диагностирования, оценки работоспособности и ресурса по критериям предельного состояния. В этих условиях при техническом диагностировании и оценке работоспособности сепараторов одним из основных становится контроль параметров, свойств и структуры металла ПОУ.

Основываясь на работах известных ученых в области оценки состояния металла оборудования, прочности, оценки работоспособности и ресурса металлических конструкций по критериям предельного состояния: Л. Р. Гаденина, , , собственных исследованиях и требованиях действующих НТД выполнен анализ наиболее применяемых неразрушающих, повреждающих и разрушающих подходов и методов контроля и исследования параметров, свойств и структуры металла элементов оборудования, их достоинств, недостатков и возможности применения. Сделан вывод, что имеют актуальность подходы и методы, обеспечивающие получение достаточного количества металла из наиболее нагруженных элементов оборудования, для его лабораторных исследований и испытаний.

Практика диагностирования и оценки работоспособности оборудования показывает наличие проблемы выполнения лабораторных исследований металла из наиболее нагруженных элементов. Эта проблема характеризуется тем, что после отбора проб металла этих элементов требуется проведение дорогостоящего и длительного восстановительного ремонта оборудования. По этой причине до настоящего времени отбор проб и лабораторные исследования металла сепараторов не проводились.

Вместе с тем по мере накопления наработки и, как следствие, накопления поврежденности металла и возможных отклонений его ПТС и критериев ПС необходимость, актуальность и значимость исследований и мониторинга определяющих ПТС и критериев ПС металла ПОУ сепараторов продолжает возрастать.

Выполнен анализ указанной проблемы, опыта оценки работоспособности и условий эксплуатации сепараторов. Сформулирована концепция: в условиях «падающей» добычи природного газа и снижающегося по этой причине рабочего давления сепараторов, имеется возможность обосновать и отобрать некоторое количество «запаса» (пробу) высоконагруженного, контактирующего с рабочей средой металла штуцерных узлов люков-лазов, выполнить лабораторные исследования этого металла и определить его фактические характеристики необходимые и достаточные для достоверной оценки работоспособности, надежности и безопасности сепараторов. Отбор такой пробы металла не потребует проведения последующего восстановительного ремонта сепаратора.

Во второй главе выполнены исследования геометрической формы и нагруженности конструкций, обоснованы зоны максимальных напряжений и разработан метод отбора пробы высоконагруженного металла сепараторов. Сепараторы изготовлены по трём техпроектам ГП 1022.01, 02, 03, патрубки штуцеров люков-лазов Dy 450 мм выступают внутрь на 50, 70 и 30 мм соответственно.

Путём выполнения итерационных расчётов на прочность укрепления штуцеров люков-лазов сепараторов по ГОСТ Р 52857 при условии [Р]=Рраб установлен «резерв» металла (t) выступающих внутрь частей патрубков по каждому техпроекту – 10, 14 и 6 мм соответственно. Для уменьшения трудоёмкости таких расчётов на основе ГОСТ Р 52857 выведена формула (1) для расчета t:

, (1)

, (1)

где: ![]()

![]() ;

; ![]() .

.

Анализ условий эксплуатации показал, что в связи со снижением пластового давления месторождения газа, рабочее давление в сепараторах снижается. Данные снижающегося рабочего давления сепараторов по годам эксплуатации приведены в таблице рисунка 1а.

|

| ||||||||||||||||||||||||||||||||||||||||||||||

а) | б) |

Рисунок 1 – Данные снижения Рраб – а); Зависимости t от Рраб сепараторов –б): ● – для техпроекта ГП.1022.01; ■ – для техпроекта ГП.1022.02; ▲ – для техпроекта  ГП.1022.03

ГП.1022.03

По данным рисунка 1 видно, что в процессе длительной эксплуатации сепараторов в условиях падения пластового давления газа происходит снижение рабочего давления сепараторов и увеличение t «резерва» для отбора проб металла без ущерба для укрепления отверстий штуцерных узлов. То есть в процессе такой эксплуатации имеется возможность многократного отбора проб для исследований металла и осуществления, таким образом, мониторинга изменений свойств и параметров его состояния при диагностировании и оценке работоспособности сепараторов.

Для обоснования зон максимальных напряжений в металле сепараторов и уточнения результатов нормативных расчетов укрепления отверстий выполнено расчетное исследование НДС одного из сепараторов (техпроект ГП 1022.02) методом конечных элементов. Результаты показали, что наиболее нагруженным элементом сепаратора является штуцерный узел люка-лаза. Распределение напряжений в штуцерном узле показано на рисунке 2.

|

|

а) | б) |

| |

в) |

Рисунок 2 – Распределение эквивалентных напряжений в штуцерном узле люка-лаза сепаратора по техпроекту ГП 1022.02 при Рраб=6,95 МПа: а) – до отбора пробы металла; б) – после отбора пробы; в) – цветовая шкала напряжений

Характер НДС (рисунок 2) показывает, что металл выступающей внутрь части патрубка штуцера в зоне, прилегающей к сечению плоскостью (a) пересечения образующих обечайки и патрубка, является высоконагруженным. После отбора пробы металла наибольшие напряжения перераспределяются с торца патрубка в область образующихся конструктивных переходов (галтелей).

Результаты расчетов и анализа НДС сепаратора показали, что уровень напряжений, возникающих в конструкции, является приемлемым, так как общие и местные напряжения в элементах штуцерного узла не превышают допускаемые значения и практически не изменяются при отборе пробы металла из выступающей внутрь кромки патрубка штуцера люка-лаза.

Для уточнения возможного количества отбираемых проб методом конечных элементов выполнен поэтапный анализ НДС при послойном отборе проб металла. Значения эквивалентных напряжений в опасных сечениях при послойном отборе проб металла приведены в таблице 1. Таким образом, результаты выполненных расчетов и оценки НДС исследуемого штуцерного уза сепаратора показывают, что для обеспечения условия прочности количество отбираемых проб (слоев) металла из торца выступающей внутрь части штуцера люка-лаза сепаратора техпроекта ГП 1022.02 должно составлять не более двух.

Таблица 1 – Анализ эквивалентных напряжений в опасных сечениях штуцерного узла сепаратора, МПа

Расчетная группа напряжений | Категория определяемых напряжений | Расчетное значение для различных вариантов отбора металла, МПа | Допускаемые значения, МПа | |||

Без отбора | Один слой | Два слоя | Три слоя | |||

(s)1 | Общие мембранные, sm, МПа | 112,2 | [s]=130 | |||

(s)2 | Общие мембранные + общие изгибные, sm + sb, МПа | 136,3 | (1,3¸1,5)[s]=169¸195 | |||

Местные мембранные, smL, МПа | 140 | 180 | 190 | 263 | ||

(s)RV | Местные мембранные + местные изгибные, smL + sbL, МПа | 221 | 245 | 290 | 326,3 |

|

Условие прочности | Обеспечено | Не обеспечено | – |

В этом случае в соответствии с нормами выполняется условие, при котором местные мембранные напряжения (smL=190 МПа) и местные мембранные плюс местные изгибные (smL+sbL =290 МПа) в опасном сечении штуцера (см. таблицу 1), менее допускаемой величины. При отборе трех проб (слоев) металла условие прочности не обеспечивается. Как показано в таблице 1 в этом случае местные мембранные напряжения smL=263 МПа, что выше нормы на 35%.

Таким образом, результаты выполненных расчетов и оценки НДС исследуемого штуцерного уза сепаратора показывают, что для обеспечения условия прочности количество отбираемых проб (слоев) металла из торца выступающей внутрь части штуцера люка-лаза сепаратора техпроекта ГП 1022.02 должно составлять не более двух. В этом случае в соответствии с нормами выполняется условие, при котором местные мембранные напряжения (smL=190 МПа) и местные мембранные плюс местные изгибные (smL+sbL =290 МПа) в опасном сечении штуцера (см. таблицу 1), менее допускаемой величины. При отборе трех проб (слоев) металла условие прочности не обеспечивается. Как показано в таблице 1 в этом случае местные мембранные напряжения smL=263 МПа, что выше нормы на 35%. Всего с учётом симметрии штуцера возможно получить 4 пробы металла штуцера. При этом для минимизации концентраторов напряжений после отбора пробы требуется обеспечить плавный переход поверхностей кромки с углом перехода не более 30°, радиусом перехода не менее 10 мм и чистотой поверхности до Rа 6,3.

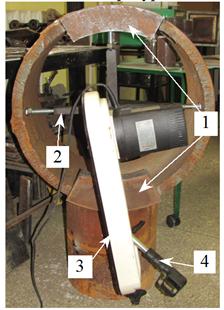

В третьей главе представлены результаты экспериментальных исследований НДС и оценки возможности отбора пробы металла штуцерного узла сепаратора на его модели. Проведен анализ известных экспериментальных методов измерения и оценки деформаций и напряжений металла, сложно нагруженных конструкций. По результатам анализа выбран тензометрический метод и методика Р «Экспериментальные методы определения напряженно-деформированного состояния элементов машин и конструкций. Метод натурной тензометрии энергетического оборудования». Поставлены и решены задачи эксперимента: обоснована, разработана и изготовлена ЭМС (рисунок 3); обоснованы зоны контроля НДС и места установки (наклейки) тензорезисторов; выбраны средства измерения, наклеены и герметизированы тензорезисторы, произведены испытания и калибровка измерительных цепей; выполнено расчетное исследование НДС металла штуцерного узла ЭМС с имитацией отбора пробы металла; разработана и реализована гидравлическая система нагружения ЭМС; разработана программа и выполнено экспериментальное нагружение ЭМС с регистрацией данных тензометрии; обработаны результаты и выполнен сравнительный анализ расчетной и экспериментальной оценки НДС металла штуцерного узла ЭМС.

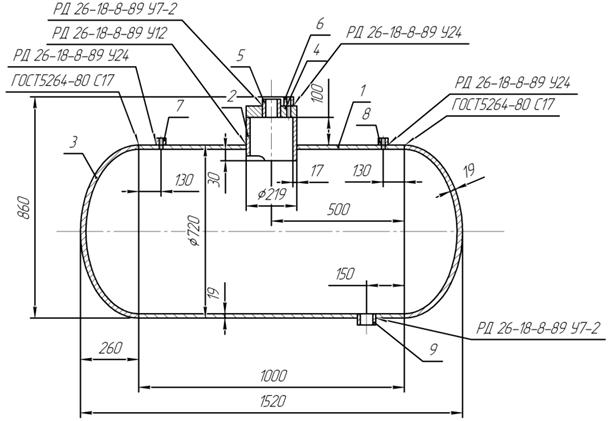

|

Рисунок 3 – Эскиз ЭМС: 1 – обечайка, 2 – штуцерный узел, 3 – днище, 4 – крышка приварная, 5 – бобышка для кабельного ввода, 6 – бобышка для воздушника, 7 – бобышка для манометра, 8 – бобышка для заполнения водой и подключения насоса, 9 – бобышка для дренажа |

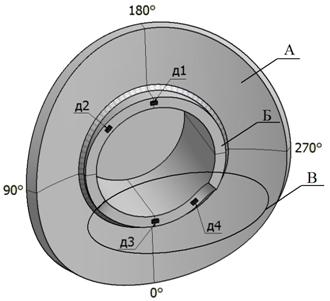

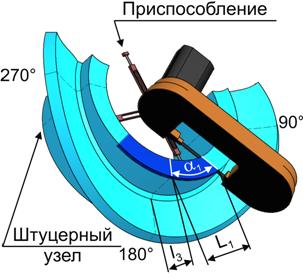

Основываясь на свойствах симметрии конструкции штуцерного узла, окружность кромки патрубка штуцера была разбита на две равнонагруженные зоны. Секущая плоскость при этом располагается по 90° - 270° (рисунок 4). На этом основании для измерения деформаций и напряжений металла кромки были установлены (наклеены) по два тензорезистора в симметрично противоположных точках – в зоне выборки металла пробы и в точках диаметрально им противоположным (рисунок 4). Тензорезисторами Д1, Д2 регистрировались деформации и напряжения металла внутренней кромки до отбора пробы, а тензорезисторами Д3, Д4 – после отбора пробы.

Как показано на рисунке 3, для обечайки ЭМС была выбрана труба Æ720 мм с толщиной стенки 19 мм из стали 20. Длина обечайки принята равной 1000 мм. Подобраны эллиптические днища Æ720 мм, высотой 260 мм с толщиной стенки 19 мм из Стали 20. В качестве патрубка штуцера выбран отрезок трубы Æ219 мм длиной 150 мм с толщиной стенки 17 мм из Стали 20. Определен внутренний вылет патрубка штуцера ЭМС равный 30 мм и размеры вырезаемой пробы (длина дуги 140 мм, толщина 15 мм). Одним из основных условий создания ЭМС принято обеспечение равнонагруженности металла штуцерных узлов люка-лаза сепаратора и его модели.

|

Рисунок 4 – Схема установки тензорезисторов (вид изнутри): Д1, Д2, Д3, Д4 – тензорезисторы, А – обечайка сепаратора; Б – внутренняя кромка штуцера; В – место (зона) выборки пробы металла |

Для этого конструктивные размеры модели и давление гидравлического испытания (Рг. и) модели в эксперименте уточнены по данным сравнительного анализа НДС в металле штуцерных узлов сепаратора и ЭМС методом конечных элементов при расчетных давлениях в диапазоне от 4,5 МПа¸8,0 МПа с шагом 0,5 МПа.

Задача решалась с учетом упругой модели деформирования металла. Результаты расчета представлены в виде графика зависимости максимальных эквивалентных напряжений в опасном сечении штуцерного узла от расчетного давления. По этому графику путём нанесения проекции точек от значений sэкв металла штуцерного узла сепаратора при Рраб и Рг. и. получены Рраб ЭМС равное 5,0 МПа и Рг. и. ЭМС равное 7,1 МПа. Проведено обследование модели неразрушающими методами контроля, выполнено испытание на прочность и плотность, составлен паспорт ЭМС, как сосуда работающего под давлением. Для ЭМС методом конечных элементов выполнена оценка НДС аналогично оценки НДС сепаратора. В результате получено, что уровень напряжений до и после отбора пробы не превышает допустимые величины.

Для сравнительного анализа теоретических и экспериментальных данных НДС и подтверждения возможности отбора пробы металла от внутренней кромки сепаратора выполнили экспериментальное нагружение ЭМС.

Тензометрия проводилась при нагружении ЭМС внутренним давлением 7,1 МПа в соответствии с Р 50‑54‑45 поканально в непрерывном режиме. После обработки результатов тензометрии построены графики изменения напряжений в металле штуцерного узла ЭМС в зоне кромки «до отбора пробы» металла внутренней кромки и в зоне «после отбора пробы» (рисунок 5а).

По результатам анализа графиков следует, что значения главных напряжений в характерных точках до и после отбора пробы металла не превышают допустимых значений, при этом, прочность снижается на 5,5%. Для сравнения расчетной и экспериментальной оценки НДС металла внутренней кромки штуцерного узла ЭМС построены графики расчетных зависимостей главных напряжений в тех же точках кромки штуцерного узла модели от давления (рисунок 5б). Результаты сравнительного анализа графиков расчетной и экспериментальной оценки НДС металла штуцерного узла ЭМС показывают, что распределение напряжений в штуцерном узле до и после отбора пробы металла внутренней кромки близко к теоретическому (расхождение значений 2,5 ¸ 3,2%), за исключением зон на кромке патрубка штуцера в 0° и 180° (расхождение значений 13,8 ¸ 27,2%).

|

а) |

|

б) |

Рисунок 5 – Графики изменения главных напряжений в точках установки тензорезисторов: а) – экспериментальные данные; б) – расчётные данные; Д1, Д2 – до отбора пробы и Д3, Д4 – после отбора пробы |

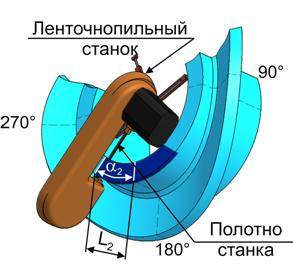

В четвертой главе представлены результаты разработки и апробирования способа и оборудования для отбора пробы металла из выступающей внутрь кромки штуцерного узла. Анализ известных и возможных к применению способов, станков и инструментов резания металла показал, что наиболее подходящим металлорежущим станком является маятниковая часть переносного ленточнопильного станка (далее станок).

Выполнено компьютерное моделирование размещения станка в штуцере сепаратора с наименьшим внутренним диаметром корпуса (рисунок 6) и определены максимально возможные длины отбираемых проб металла (данные представлены на графике рисунка 7). Установлено, что значение длины отбираемой пробы металла – L определяется крайними противоположными положениями станка (L1 и L2) до соприкосновения его с обечайкой. Выполнено также моделирование неоднократного (многослойного) отбора проб. Поскольку с каждым слоем станок приближается к обечайке, по результатам этого моделирования получена зависимость длины пробы – L от количества отбираемых проб – Nп (рисунок 7).

I |

II | |||

Рисунок 6 – Модель отбора пробы металла из внутренней кромки штуцера: I) и II) – крайние противоположные положения станка до соприкосновения с обечайкой, L1, L2, a1, a2 – величины крайних линейных и угловых отклонений станка от осевой линии; | ||||

| ||||

Рисунок 7 – Зависимость длины отбираемой пробы (L=L1+L2) от количества отбираемых проб (слоев) (Nп): ● – расчетные значения,

|

Расчетные значения L были аппроксимированы линией регрессии (рисунок 6б) и установлена расчетная регрессионная зависимость для определения длины – L по количеству отбираемых проб – Nп:

L=-5Nп2+3Nп+

Результаты такого моделирования для различных типоразмеров станков позволили выбрать маятниковый ленточнопильный станок типоразмера HVBS-34BS изготовителя “JET Equipment & Tools”, позволяющий отбирать пробы наибольшей длины – L. Для крепления станка в штуцере разработано и изготовлено крестообразное приспособление, позволяющее регулировать высоту установки оси маятниковой части станка.

В соответствии с общими требованиями к выполнению технологических операций и переходов, установленных ГОСТ 3.1404-74 для выполнения вырезки пробы разработан соответствующий операционный технологический процесс, включающий операции: разметку пробы на внутренней кромке патрубка штуцера по расчётным размерам t и L; выборку места захода ножовочного полотна станка; монтаж и регулировку приспособления и станка в штуцере для обеспечения параллельности пропила с плоскостью кромки штуцера; пропиловку согласно разметке; поперечную отрезку пробы; зашлифовку места вырезки пробы для обеспечения плавных переходов поверхностей; маркировку и составление паспорта пробы.

Для апробирования способа, оборудования, технологического процесса и установления данных режимов резания разработан и изготовлен экспериментальный стенд, состоящий из отрезка трубы Æ530×20 мм и приваренных к торцу трубы вставок–имитаторов патрубков штуцеров с толщиной стенки 97,5 мм – имитатор для ГП 1022.01 и 70 мм – имитатор для ГП 1022.02 и ГП 1022.03.

В эксперименте определены зависимости скорости резания – V (мм/мин) и температуры металла в зоне резания – Т (°С) от нагрузки, т. е. силы давления на ручку подачи режущего инструмента – G (кгс). А также установлены условия, при которых плоскость реза имеет минимальный «увод» ножовочного полотна. Результаты эксперимента позволили установить приемлемые значения указанных параметров. На рисунке 9 показаны фотография экспериментального стенда (рисунок 8а) и графики зависимости температуры в зоне резания – Т от скорости резания – V (рисунок 8б).

|

| ||||

а) | б) | ||||

Рисунок 8 –Фотография стенда – а): 1 – вставки-имитаторы патрубков штуцеров; 2 – приспособление; 3 – ленточнопильный станок; 4 – ручка подачи; экспериментальные данные и линии регрессии зависимостей температуры в зоне резания от средней скорости резания – б): ■ – для толщины 97,5 мм; ¨ – для толщины 70 мм |

Результаты эксперимента показали также, что для обеспечения прямолинейности плоскости резания нагрузка – G не должна превышать 3,5 и 3,0 кгс для толщины 97,5 мм и 70 мм соответственно.

Экспериментальные значения – T (рисунок 8б) были аппроксимированы линиями регрессии:

T = 41,962´Ln(V) – 47,29 – для толщины 97,5 мм (3)

T = 38,497´Ln(V) – 39,15 – для толщины 70 мм (4)

Результаты эксперимента позволили оценить эффективность применения разработанного способа и приспособления для отбора пробы металла при диагностировании и оценке работоспособности сепараторов. Эффективность определяется по совокупности изменяющихся технико-экономических показателей.

Одним из основных технико-экономических показателей является снижение затрат на капитальный и текущий ремонт технологического оборудования за счет исключения трудоемких работ по восстановительному ремонту, снижения материалоемкости и энергоемкости работ. Расчеты показали, что сумма экономии на один сепаратор составляет 196 179,12 руб.

Принимая во внимание, что общее количество сепараторов указанных техпроектов эксплуатируемых в составе УКПГ ООО «Газпром добыча Оренбург» составляет 41 единицу, из которых в ежегодные программы работ по диагностированию и оценке работоспособности включаются не менее 10 единиц, ежегодная сумма экономии составит более 1 960 тысяч рублей. Сумма экономии на 41 сепаратор составит более 8 046 тысяч рублей.

В пятой главе представлены результаты разработки «Методики отбора пробы металла, не требующего восстановительного ремонта, сепараторов газа (конденсата, нефти) сероводородсодержащих месторождений ОАО «Газпром» для механических испытаний при диагностировании» и «Методики оценки работоспособности сепараторов сероводородсодержащего газа и нефти с применением метода отбора пробы металла штуцерного узла».

В основу «Методики отбора пробы металла, не требующего восстановительного ремонта, сепараторов газа (конденсата, нефти) сероводородсодержащих месторождений ОАО «Газпром» для механических испытаний при диагностировании» положены результаты исследований, теоретических и экспериментальных обоснований, разработок и апробаций метода и оборудования отбора проб металла из внутренней кромки штуцера люка-лаза сепаратора.

Методика распространяется на технологические процессы обоснования возможности и отбора пробы для механических испытаний металла сепараторов. Методика устанавливает требования к организации, проведению и разделению работ по обоснованию и отбору пробы металла между специалистами диагностической организации и специалистами эксплуатирующей сепаратор организации. Работы по обоснованию и отбору пробы включаются в программу работ по определению возможности продления срока безопасной эксплуатации сепараторов, составляемой согласно требованиям НТД. По окончании отбора пробы методикой предусмотрена оценка соответствия сепаратора условиям эксплуатации. Для этого выполняются: поверочные расчёты прочности, тензометрия, акустико-эмиссионный контроль, испытания на прочность и герметичность. Обоснование возможности, места, количества отбора пробы металла и оценка соответствия сепаратора условиям эксплуатации выполняется с использованием данных о его фактическом техническом состоянии и результатов оценки прочности до и после отбора пробы металла. Данные о фактическом техническом состоянии устанавливаются по результатам анализа условий эксплуатации, материального и конструктивного исполнения, а также контроля и оценки параметров технического состояния сепараторов. С использованием этих данных, на основе расчетов на прочность выполняется обоснование возможности отбора и размера пробы металла. После вырезки пробы металла предусмотрен контроль и оценка технического состояния места вырезки, а затем с использованием этих результатов выполнение расчетно-экспериментальной оценки прочности и соответствия сепаратора условиям эксплуатации.

Контроль текущих значений параметров технического состояния и определение критериев предельного состояния (отбраковки) сепараторов выполняется на основе анализа требований НТД, нормативных и уточненных расчетов на прочность в соответствии с требованиями РД 03-421. Местом отбора пробы металла является торец выступающей внутрь части штуцера люка-лаза сепаратора. С учетом симметрии штуцерного узла отборы проб металла предусмотрено выполнять из двух диаметрально противоположных наиболее нагруженных зон внутренней части патрубка. Возможность отбора пробы металла определяется расчетом на прочность укрепления штуцера по ГОСТ Р52857.3. Расчет выполняется по фактическим данным о параметрах нагружения, конструктивного и материального исполнения сепаратора. Отбор пробы металла из внутренней части штуцера возможен в случае, если при расчете на прочность укрепления штуцера его фактическое значение длины внутренней части штуцера l3, более l3расч и выполняется условие при котором допускаемое давление более рабочего, т. е. [Р] > Рраб. В случае, если условие [Р] > Рраб не выполняется, возможность отбора пробы металла может быть обоснована на основе моделирования, уточненных численных расчетов и оценки НДС штуцера по категориям условных упругих напряжений в соответствии с п. 5 РД 03-421, п. 8.10 ГОСТ Р 52857.1.

По результатам моделирования процесса отбора пробы металла составляется чертеж штуцерного узла с размерами, необходимыми для разработки технологического процесса и составления операционной (технологической) карты отбора пробы металла. После отбора пробы металла из внутренней части штуцера люка лаза сепаратора выполняется оценка условия укрепления штуцера при фактических параметрах эксплуатации сепаратора. В случае если по результатам нормативных расчетов условие укрепления штуцера после отбора пробы металла не выполняется, оценка его укрепления может быть выполнена на основе моделирования, уточненных численных расчетов и оценки НДС штуцера по категориям условных упругих напряжений в соответствии с п. 5 РД 03-421, п. 8.10 ГОСТ Р 52857.1. Для подтверждения расчетной оценки прочности штуцера после отбора пробы металла и соответствия сепаратора условиям эксплуатации проводится гидравлическое испытание сепаратора с применением методов акустико-эмиссионного контроля, контроля и оценки НДС методом тензометрии.

Работы по отбору проб металла сепараторов выполняются обученным и аттестованным персоналом, прошедшим допускные испытания. Во время выполнения технологических операций отбора пробы предусмотрен контроль температуры поверхности металла в зоне резания. Температура не должна быть выше 100ºС. После отбора пробы металла из кромки штуцера для снижения концентрации напряжений проводится зашлифовка металла кромки штуцера в месте вырезки пробы для обеспечения плавного перехода поверхностей с углом не более 30°, радиусом перехода R ³ 10 мм и шероховатостью поверхности до Ra=6,3. После зашлифовки предусматривается проведение неразрушающего контроля методами визуального и измерительного контроля и цветной дефектоскопии. Вырезка пробы производится модернизированным малогабаритным маятниковым ленточнопильным станком типа HVBS-34 VS. Станок устанавливается на специальное приспособление, располагаемое внутри штуцера. Конструкция приспособления для крепления станка должна обеспечивать:

– достаточную жесткость крепления станка, исключающую вибрацию;

– свободное вращение по дуге равной длине отбора пробы;

– возможность регулировки плоскости вращения маятниковой части станка (плоскости резания) относительно торцевой поверхности штуцера.

Проверка совместной работы станка и приспособления проводится при аттестации технологии вырезки пробы. Выбор ленточнопильного полотна и режимов резания производится в зависимости от материала и толщины штуцера в соответствии с инструкцией по эксплуатации станка. Режимы резания (скорость полотна) должны указываться в технологической карте. Усилие резания (подачи) отрабатывается исполнителями в процессе подготовки к допускным испытаниям по виду опилок (стружки) и прямолинейности реза. Работу по отбору проб по настоящей методике должно выполнять подразделение эксплуатирующей сепаратор организации, имеющее опыт работ по монтажу, ремонту и модернизации сосудов и аппаратов. До начала выполнения работ руководитель работ и бригада исполнителей должны провести производственную аттестацию технологии вырезки с целью подтверждения того, что они обладают техническими, организационными возможностями и квалифицированными кадрами для использования технологии в конкретных условиях производства.

Аттестацию технологии проводит назначенная в установленном порядке комиссия, в состав которой должны входить представители технадзора эксплуатирующей сепаратор организации и диагностической организации. Аттестация проводится на образце – имитаторе с геометрическими размерами штуцера, выбранного для вырезки пробы. Имитатор при вырезке располагается в том же пространственном положении, что и штуцер на сепараторе. Отбор пробы при аттестации технологии должен выполняться бригадой в составе не менее 3-х человек, прошедших предварительную подготовку по технологии отбора и допускные испытания. Допускается допускные испытания исполнителей совмещать с производственной аттестацией технологии вырезки, в случае, если руководитель работ ранее прошел допускные испытания. По результатам операционного контроля в процессе выполнения работ по аттестации технологии и оборудования, контроля качества отбора пробы и контроля зачистки места вырезки на штуцере-имитаторе комиссия оформляет заключение о готовности организации к использованию технологии.

Работы по отбору проб по настоящей методике должны выполняться рабочими, имеющими профессию слесаря ремонтника не ниже 5-го разряда, прошедшими инструктаж и допускные испытания. Допускные испытания проводит назначенная в установленном порядке комиссия, в состав которой должны входить представители технадзора эксплуатирующей сепаратор организации и диагностической организации. Эти испытания проводятся на контрольном образце – имитаторе штуцера по всем переходам операции вырезки согласно технологической карте. Допускные испытания проводятся одновременно всей бригадой численностью не менее 3-х человек. При этом каждый член бригады должен самостоятельно в присутствии членов комиссии выполнить основные переходы операции.

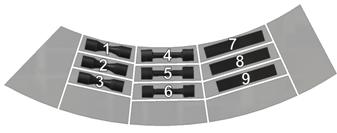

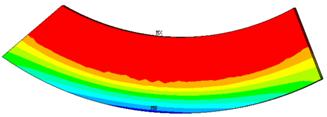

Результаты механических испытаний и лабораторных исследований металла отобранной пробы используются для оценки фактического технического состояния, прочности и прогнозируемого ресурса при поэтапном продлении сроков эксплуатации сепараторов. Эти результаты используются также для осуществления мониторинга изменения параметров, свойств и структуры металла в процессе длительной эксплуатации сепараторов. Результаты механических испытаний и лабораторных исследований металла пробы должны соответствовать требованиям РД 03-421. Перечень механических испытаний, лабораторных исследований металла пробы и требуемое количество изготавливаемых из пробы образцов металла для их проведения определяется специалистами-экспертами специализированной организации, выполняющей диагностирование и оценку работоспособности сепараторов, и отражается в соответствующем разделе программы работ. Раскрой пробы и ориентация образцов, изготавливаемых из отобранной пробы металла, для механических испытаний должны соответствовать требованиям НТД. При этом должны быть учтены распределения полей напряжений, испытываемых металлом пробы во время эксплуатации (рисунок 9а). Образцы для каждого вида испытаний вырезаются из высоконагруженного внутреннего слоя, среднего и слабонагруженного наружного слоёв металла пробы (рисунок 9б).

|

1, 2, 3 – для испытания на циклическую долговечность 4, 5, 6 – для испытания на растяжение 7, 8, 9 – для испытания на ударный изгиб Остальное – металлография, измерение твёрдости | ||||

а) | б) | ||||

| |||||

в) | |||||

Рисунок 9 –Распределение эквивалентных напряжений в пробе металла до отбора при условии гидроиспытаний – а); Схема раскроя на образцы для испытаний – б); цветовая шкала напряжений – в) |

В этом случае после проведения испытаний определяются характеристики прочности и ресурса в зависимости от уровней действующих напряжений. Эти сведения используются в дальнейшем для косвенной оценки прочности и ресурса всей конструкции сепаратора, имеющей неоднородное напряжённое состояние. Фрагменты металла образцов после механических испытаний, а также фрагменты отобранной пробы, оставшиеся после вырезки образцов, используются для проведения лабораторных исследований. При лабораторных исследованиях выполняются анализ химического состава, металлографический анализ, контроль твердости металла и другие исследования по программе диагностирования сепаратора.

Работы по отбору пробы металла сепараторов относятся к огневым и газоопасным. Огневые и газоопасные работы в сепараторе могут выполняться только при наличии оформленного в установленном порядке наряда-допуска на производство работ. Наряд-допуск и предусматриваемые в нём меры безопасности должны оформляться и разрабатываться в соответствии с требованиями действующих в эксплуатирующей сепаратор организации правилами, нормами, положениями и инструкциями по охране труда и технике безопасности. Методика разработана и утверждена в в![]() иде стандарта диагностической организации (СТО-ЭПБ. И-166), согласована ОАО «ВНИИНЕФТЕМАШ» (письмо №ВЕ-30-9/621 от 01.01.2001 г) и рекомендована к использованию на объектах газодобывающих обществ (Протокол Технического совещания главных инженеров газодобывающих обществ от 01.01.2001 г. №03/0700/2-6283).

иде стандарта диагностической организации (СТО-ЭПБ. И-166), согласована ОАО «ВНИИНЕФТЕМАШ» (письмо №ВЕ-30-9/621 от 01.01.2001 г) и рекомендована к использованию на объектах газодобывающих обществ (Протокол Технического совещания главных инженеров газодобывающих обществ от 01.01.2001 г. №03/0700/2-6283).

В основу «Методики оценки работоспособности сепараторов сероводородсодержащего газа и нефти с применением метода отбора пробы металла штуцерного узла» положена известная и широко применяемая методология оценки состояния металла, прочности, работоспособности и ресурса металлических конструкций по критериям предельного состояния. Методика устанавливает требования к организации, проведению и разделению работ по оценке работоспособности сепараторов специалистами диагностической организации и специалистами эксплуатирующей сепараторы организации.

Работы по оценке работоспособности сепараторов выполняются при их диагностировании и продлении срока эксплуатации в соответствии c «Порядком продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах» и РД 03-421.

Методикой предусматривается выполнение следующих этапов работ:

- анализ технической документации;

- оперативное (функциональное) диагностирование;

- разработка программы работ;

- подготовки сепаратора к техническому диагностированию и обеспечение безопасности при диагностировании;

- техническое диагностирование;

- анализ ПТС и установление закономерностей изменения ПТС и критериев ПС;

- обоснование работоспособности;

- оформление технического отчета и заключения.

Для установления и оценки соответствия фактических значений ПТС и критериев ПС требованиям ПКД проводится техническое диагностирование сепараторов. Техническое диагностирование носит комплексный характер и обеспечивает техническую возможность выявления всех возможных отклонений ПТС и критериев ПС узлов и элементов сепараторов с учетом возможных предельных состояний металла. Техническое диагностирование проводится по программе работ. Программа включена в состав методики. Программой учитываются конструктивные особенности, условия эксплуатации и доступа к поверхностям контроля. В программе приводится перечень выполняемых при диагностировании работ с указанием методов и средств контроля, элементов и зон, подлежащих контролю, объема контроля и требования к качеству подготовки поверхности, НТД, методики и другие документы, в соответствии с требованиями которых проводится контроль. Выполнение работ, предусмотренных программой, осуществляется в соответствии с требованиями действующих стандартов, методических и нормативных документов по видам работ и контролей. Особые требования, условия и параметры контролей, учитывающие специфику повреждающего воздействия рабочих сред на металл сепараторов, а также правила и приемы работ по видам контроля установлены в стандартах диагностической организации. Совокупность этих требований и условий позволяет обеспечить требуемый уровень качества и достоверности результатов диагностирования.

Методикой реализуется нормативно установленная методология оценки сопротивления элементов сепараторов наступлению предельного состояния и последующему разрушению, которую можно представить в виде неравенства:

, (5)

, (5)

где левая часть характеризует эксплуатационную нагруженность в виде комплекса параметров - напряжений, деформации, возникающих в металле от обобщенных суммарных эксплуатационных и внешних нагрузок и воздействий при числе циклов нагружения за время эксплуатации. А правая часть - комплекс аналогичных критериальных характеристик сопротивления деформированию и разрушению металла поделенных на коэффициенты запаса. Значение эксплуатационной нагруженности устанавливают на основе исследований несущей способности и определения параметров напряженно-деформированного состояния, а критериальные характеристики металла определяют на основе контроля физико-механических свойств, лабораторных исследований и экспериментальных механических испытаний металла на образцах.

Результаты технического диагностирования и оценки работоспособности сепараторов используются в ЭПБ. ЭПБ сепараторов проводится в соответствии с требованиями ПБ 03-246.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ

1. Сформулирована и решена задача оценки работоспособности сепараторов установок комплексной подготовки природного газа и нефти, содержащих сероводород, с использованием данных о фактических свойствах высоконагруженного, контактирующего с рабочей средой металла, для продления срока и обеспечения надежности, безопасности и эффективности эксплуатации.

2. Выполнен анализ требований промышленной безопасности и условий эксплуатации сепараторов УКПГ. Обоснована необходимость проведения мониторинга изменения критериальных характеристик металла наиболее нагруженных элементов сепараторов УКПГ, накопивших наработку, значительно превышающую первоначальный проектный срок эксплуатации. Выполнен анализ наиболее применяемых неразрушающих, повреждающих и разрушающих подходов и методов контроля и исследования параметров, свойств и структуры металла элементов оборудования, их достоинств, недостатков и возможности применения. Сделан вывод, что имеют актуальность подходы и методы, обеспечивающие реализацию концепции оценки работоспособности сепараторов, подверженных воздействию сероводородсодержащих рабочих сред, с применением метода отбора пробы, не требующего восстановительного ремонта и использованием данных о фактических свойствах высоконагруженного металла их конструктивных элементов.

3. Выполнена оценка НДС и условия укрепления штуцерных узлов люков-лазов сепараторов, изготовленных по техническим проектам ГП 1022.01, 02, 03, эксплуатируемых в условиях падающей добычи месторождения природного газа и снижающегося рабочего давления сепараторов. При этом:

– установлено наличие избытка длины внутренней части штуцера для обеспечения возможности отбора пробы металла штуцерного узла для исследований при диагностировании сепараторов;

– установлена зависимость для расчета толщины (tp) металла для отбора проб при условии обеспечения укрепления штуцера и равенства максимально допустимого внутреннего избыточного и рабочего давлений сепаратора ([Р] = Рраб);

– получены значения и установлены зависимости толщины (t) металла для отбора проб от значений рабочего давления (Рраб) сепараторов;

– установлена расчетная регрессионная зависимость длины отбираемой пробы металла (L) от количества отбираемых проб (слоёв) (Nп) на примере сепаратора, изготовленного по техническому проекту ГП 1022.02.

4. Выполнены теоретические исследования НДС и зон максимальных напряжений металла элементов сепаратора, изготовленного по техническому проекту ГП 1022.02, в результате:

– установлено, что наиболее нагруженным элементом сепаратора является штуцерный узел люка-лаза, металл выступающей внутрь части патрубков является высоконагруженным;

– обоснована возможность и условия многократного отбора проб металла из наиболее нагруженных выступающих внутрь патрубков штуцерных узлов сепараторов;

– установлено, что толщина и количество отбираемых проб (слоев) металла при диагностировании сепараторов необходимо определять на основе расчета на прочность укрепления отверстия штуцеров по ГОСТ P 52857.3‑2007 и уточнять путем моделирования геометрии штуцерного узла и выполнения расчета НДС методом конечных элементов.

5. Обоснована и разработана конструкция экспериментальной модели сепаратора (ЭМС), изготовленного по техническому проекту ГП 1022.02 и выполнены экспериментальные исследования НДС выступающей внутрь части патрубка штуцера ЭМС, в результате:

– установлено, что напряжения в зоне отбора пробы не превышают допустимых величин, распределение напряжений до и после отбора пробы металла близко к теоретическому (расхождение значений 2,5 ¸ 3,2%), за исключением зон в области 0° и 180° (расхождение значений 13,8 ¸ 27,2%);

– полученные значения напряжений показывают возможность отбора проб металла из имеющих внутренние вылеты патрубков штуцеров люков-лазов сепараторов;

6. Выбрана модель, определены условия применения и выполнена модификация ленточнопильного станка. Разработано, изготовлено и апробировано в эксперименте приспособление отбора пробы металла из «запаса» внутренней кромки штуцера люка-лаза. Установлены возможность отбора пробы и режимы резания. Разработана и апробирована технологическая карта вырезки пробы.

7. По результатам исследования разработаны: «Методика оценки работоспособности сепараторов сероводородсодержащего газа и нефти с применением метода отбора пробы металла» и «Методика отбора пробы металла, не требующего восстановительного ремонта сепараторов газа (конденсата, нефти) сероводородсодержащих месторождений ОАО «Газпром» для механических испытаний при диагностировании» рекомендованы к использованию на объектах газодобывающих обществ ОАО «Газпром».

8. Экономический эффект от применения методик на объектах добыча Оренбург (без учёта потери продукции) составляет 8,046 млн. рублей.

Основные положения диссертации опубликованы в работах:

1. , , Меньшин возможности отбора проб для мониторинга деградации металла сосудов, работающих под давлением. // Материалы VII международной научно-технической конференции "Техническое диагностирование оборудования и трубопроводов, подверженных воздействию сероводородсодержащих сред", 26-29 ноября 2008 г. – г. Оренбург, 2008. – с.317-322.

2. , , , О методе пробоотбора для целей диагностирования металла сепараторов комплексной подготовки газа и нефти. // Автоматизация, телемеханизация и связь в нефтяной промышленности. Москва . 2009. №11. с 36-40.

3. , Способ и приспособление для вырезки образца металла при диагностировании сепараторов комплексной подготовки газа и нефти. // Автоматизация, телемеханизация и связь в нефтяной промышленности. Москва . 2009. №12. с 12-13.

4. , Меньшин оценка возможности отбора проб металла диагностируемого оборудования без восстановительного ремонта. // Нефтепромысловое дело. Москва . 2009. №12. с 67-70.

5. , , Обоснование методики пробоотбора металла при диагностировании сепараторов установок комплексной подготовки (добычи) природного газа, содержащего сероводород. // Нефтепромысловое дело. Москва . 2010. №9. с 30-36.

Подписано к печати « » ________ 20 г.

Заказ №

Тираж 150 экз.

2 уч.-изд. л.ф-т 60´84/16

Отпечатано на ротапринте ООО «Газпром ВНИИГАЗ»

по адресу Московская область,

Ленинский р-н, п. Развилка, ООО «Газпром ВНИИГАЗ»

– линия

– линия