Сигнал после ФЧД напряжением UФЧД содержит несущую частоту генератора, поэтому его необходимо пропустить еще через фильтр низкой частоты ФНЧ. Несущая частота задерживается, а полезный сигнал подается, например, на гальванометр осциллографа. Цепь нагрузки замыкается через средние точки обмоток трансформаторов Т1 и Т2, через одно из плеч ФЧД и через фильтр несущей частоты. На схеме не указаны блок питания, прибор для контроля баланса и устройство для калибровки.

Цифровые тензомосты относятся к измерителям деформации, их используют в условиях статических испытаний при большом числе точек измерения. Результаты измерений в цифровом виде получают на световом табло или на бумажной ленте. В принципе работа цифрового тензомоста аналогична работе тензоусилителя. Для питания тензорезисторов, как и в тензоусилителе, используют переменный ток несущей частоты, вырабатываемый специальным (генератором. Формирователь усиливает мощность тока генератора и придает ему форму прямоугольных импульсов. Далее этот ток через трансформатор поступает на питание тензорезисторов и создает опорное напряжение на фазочувствительном детекторе.

Напряжение сигнала разбаланса через усилительный блок и стробирующее устройство поступает на ФЧД, где сравнивается с опорным напряжением. Стробирующее устройство вместе с формирователем предназначено для восстановления прямоугольной формы сигнала и фазы, кратной π/2. При достижении компенсации распределитель импульсов подает команду на дешифратор и на устройство управления печатью для вывода результатов. С помощью дешифратора результат измерения снимается с устройства дискретного уравновешивания и преобразуется в десятичный код. Сигнал с дешифратора поступает на усилитель мощности и затем на печатающее устройство типа СД-107Д. Кроме того, результат измерений фиксируется на световом табло.

При работе с переключателем перед величиной относительной деформации указывается номер тензорезистора. Погрешность измерений не превышает 10-5 относительных единиц, что составляет 2,0 МПа при измерении напряжений в стали.

Цифровой тензомост работает с большим начальным разбалансом, равным половине максимально возможной относительной деформации объекта. Так сделано для того, чтобы можно было проводить измерение положительных и отрицательных деформаций в пределе ±5 • 10-3 относительных единиц без предварительной балансировки. Цифровые тензомосты целесообразно использовать в комплекте с автоматическим переключающим устройством. В режиме ручного переключения можно записывать показания отдельных точек, а в режиме автоматической работы - последовательно всех подключенных тензорезисторов. Процесс измерения в одной точке длится не более 1,4 с. Переключатель типа ПД-100М допускает работу со 100 тензорезисторами.

К переключающим устройствам предъявляют очень высокие требования в отношении стабильности переходного сопротивления. Разработанные специально для тензоизмерений переключатели, работающие в масле, имеют вариацию переходного сопротивления в пределах 0,0006 Ом. Это равнозначно ошибке 1,44 МПа при измерении деформаций стали тензорезисторами с сопротивлением R = 100 Ом. Такую величину погрешности можно считать приемлемой для большинства измерений.

Высокую стабильность переходного сопротивления имеют герметизированные магнитоуправляемые контакты-герконы - ферромагнитные пружины в стеклянном баллоне с инертным газом. Под действием магнитного поля контакты притягиваются и замыкают цепь. Существует несколько типов герконов, так одним из них типа КЭМ-6 можно переключать электрические цепи переменного тока мощностью до 12 Вт при напряжении 24 В с частотой до 100 Гц, а цепи постоянного тока - при напряжении 60 В.

Погрешность измерения при переключении целых мостов меньше, чем при переключении отдельных тензорезисторов. В этом случае переходное сопротивление контактов не оказывает влияния на показания прибора. Можно переключать только измерительные диагонали мостов, а питание всех мостов осуществлять параллельно, но при этом необходим большой расход энергии.

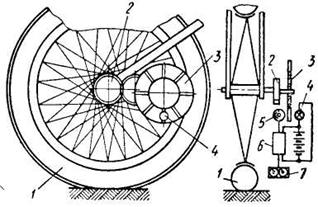

Токосъемные устройства применяют при измерении напряжений на вращающихся деталях. Эти устройства можно разделить на контактные и бесконтактные.

Наиболее просты по конструкции токосъемные устройства с сухими контактами. Кольца закрепляют на вращающиеся детали, а щетки или струны устанавливают на неподвижной детали. Основной недостаток этих токосъемных устройств - изменение переходного сопротивления в зависимости от наличия окислов на поверхности контактов, запыленности и влажности воздуха, давления и температуры в зоне контакта и ряда других факторов.

Важное значение имеет точность изготовления и сборки токосъемных устройств, которая существенно влияет на циклическую погрешность, что в значительной степени ограничивает наибольшую угловую скорость при их работе.

Для лучшей работы контактных токосъемных устройств при их изготовлении используют высококачественные и драгоценные материалы, повышают точность изготовления деталей и их сборки. Для большей долговечности работы применяют приспособление, позволяющее отводить щетки от колец после окончания измерений, а зону контакта герметизируют.

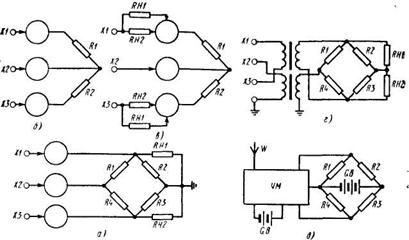

Влияние изменения переходного сопротивления можно в значительной степени ослабить, устанавливая на вращающейся детали полный мост соединения тензорезисторов (рисунок 34, а), а не полумост (рисунок 34, б).

В этом случае переходное сопротивление контактов не влияет на баланс моста, но схема должна быть сбалансирована до начала измерений. С этой же целью иногда применяют полумостовую схему включения токосъемных устройств с дополнительными щетками, каждую из которых соединяют через резистор с сопротивлением, значительно большим переходного сопротивления контакта (рисунок 34, б). В более простых схемах применяют несколько щеток, работающих параллельно.

Повысить качество контактных токосъемных устройств можно также применением жидкостного контакта с ртутью или галлием. Переходное сопротивление в этих устройствах стабильнее, его вариация составляет приблизительно 0,0008 Ом (0,006-0,009 Ом у устройств с сухим контактом). Однако низкая долговечность, малая вибростойкость и повышенная токсичность ртути в значительной степени ограничивают применение такого устройства.

а - мостовая; б - полумостовая; в - полумостовая с дополнительными щетками; г - трансформаторного; д - с радиопередатчиком; R1 - R4 - тензорезисторы; RH1 - RH2 - настроечные резисторы

Рисунок 34 Схемы включения токосъемных устройств

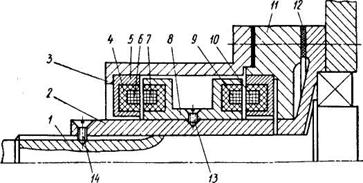

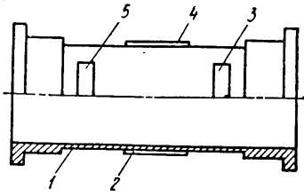

Бесконтактные токосъемные устройства подразделяют на емкостные, трансформаторные и основанные на использовании радиотелеметрических схем. Большее распространение получили трансформаторные устройства, конструкция показана на рисунке 35.

В этом устройстве один из вращающихся трансформаторов обеспечивает передачу напряжения питания тензорезисторов, а второй - принимает сигнал разбаланса моста. Обмотки трансформаторов 6, 7 я 9, 10 расположены соосно и вклеены в металлокарбонильные сердечники, которые состоят из собственно сердечника 4 и кожуха 5.

Рисунок 35 Трансформаторное токосъемное устройство

Неподвижные сердечники закреплены в крышке 3, которая вместе с корпусом 11 установлена на неподвижную деталь. Подвижные сердечники расположены в блоке 8, который прикреплен к шлицевой втулке 2 винтами 13. Втулка 2 удерживается винтами 14 на валу 1. Зазоры в магнитопроводе регулируют с помощью сменных прокладок 12.

Это устройство имеет небольшую циклическую погрешность, связанную с неточностью изготовления и сборки. За счет регулировки зазора погрешность измерения можно уменьшить и довести до 0,0002 Ом.

Проводить различные измерения на вращающихся валах можно с помощью миниатюрного радиопередатчика (рисунок 34, д). Сигналы от тензорезисторов, измеряющих деформации исследуемой детали, например, вала, воздействуют на полупроводниковый конденсатор - варикап, который изменяет свою емкость. Таким образом, сигнал моста модулирует частоту передатчика, который собран на одном транзисторе и установлен на вращающейся детали. Передается информация в радиусе до 10 м. Приемник располагают на автомобиле, а его антенну размещают параллельно оси вала на расстоянии 1-2 м.

Калибровка тензорезисторов. Калибровка бывает прямая и косвенная. Прямая калибровка заключается в том, что тензорезисторы деформируются вместе с деталью, напряжения в которой заранее рассчитаны. Чаще всего для этого используют калибровочную балку (см. рисунок 34, д). На выходе аппаратуры, работающей вместе с тензорезисторами, измеряется выходной сигнал. Коэффициент калибровки при использовании калибровочной балки определяют по формуле

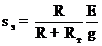

,

,

где no - отношение чисел активных тензорезисторов на измеряемой детали и на калибровочной балке;

Е6 и Ед - модули упругости материалов соответственно балки и детали.

Для прямой калибровки применяют балки с консольным или с симметричным нагружением двумя силами, действующими в середине пролета. Консольная балка по форме должна быть близка к балке равного сопротивления изгибу, поэтому при использовании консольной балки значительно снижается погрешность измерения, связанная с неточной установкой тензорезистора.

Разность в упругих свойствах материала балки и измеряемой детали учитывают отношением их модулей упругости. Результаты калибровки справедливы для всей партии, из которой были взяты тензорезисторы. Косвенную калибровку проводят искусственным нарушением баланса моста, подключая шунтирующий тензорезисторRT с помощью выключателя S (см. рисунок34, а), или подавая определенный сигнал на входные цепи усилителя от калибровочного устройства. Подключение шунтирующего резистора RT эквивалентно воздействию напряжения σэна тензорезистор, которое можно определить из следующего выражения, полученного подстановкой удельного изменения сопротивления в формулу:

.

.

Калибровку с помощью контрольного сигнала проводят при работе тензоусилителя специальным калибровочным устройством. При включении устройства сигнал в виде прямоугольного импульса подается поочередно на все каналы (предварительно на каждый канал подается нулевой сигнал). Величина калибровочного импульса соответствует напряжениям в определенном материале детали, ее указывают в инструкции, в которую занесены также и другие условия калибровки (число активных плеч, сопротивление тензорезисторов, полярность импульса и т. д.).

1.11.7 Метод хрупких покрытий

Метод хрупких покрытий используют в основном для качественной оценки распределения напряжений и в случае приближенного определения главных напряжений на большой площади. Наиболее простым хрупким покрытием является канифоль с добавкой 0,5-2% парафина (зарубежный аналог - покрытие типа Maybach). Порог чувствительности этого покрытия составляет 40-60 МПа. Другое покрытие более чувствительное, но и более сложное по составу представляет собой резинат бария, который в виде раствора наносят на тщательно подготовленную поверхность (подобное покрытие, применяемое за рубежом, называется стресс кот).

В качестве растворителя хрупких покрытий часто используют сероуглерод, который в связи с токсичностью и пожароопасностью вытесняется другими нетоксичными растворителями.

Перед нанесением покрытия поверхность тщательно очищают от пыли, грязи, ржавчины и обезжиривают каким-либо растворителем. Кроме того, чтобы трещины были лучше видны, на поверхность наносят слой вещества повышенной отражательной способности. Если покрытие наносят в виде расплава, то поверхность предварительно нагревают, иначе покрытие не пристанет к ней. После остывания деталь сразу готова к работе. Толщина слоя должна составлять около 0,1-0,2 мм. С повышением температуры и влажности воздуха увеличивается пластичность покрытия и порог чувствительности.

Значительное понижение температуры может вызвать саморастрескивание хрупкого покрытия. Для покрытия с канифолью наиболее благоприятным является интервал температур 17- 23° С, при многократном использовании канифоль следует подогревать. Хрупкое покрытие из чистой канифоли наиболее просто применять в заводской лаборатории. Работа с ним не требует соблюдения специальных условий, кроме требований пожарной безопасности, связанных с нагревом деталей и плавлением канифоли. Однако, вследствие высокого порога чувствительности, в детали необходимо создавать большие напряжения.

Метод хрупких покрытий применяют для исследования напряженности различных деталей автомобилей.

Для обнаружения дополнительных трещин целесообразно осторожно поглаживать слой лака мягкой кисточкой. По результатам исследования (фотографиям, зарисовкам) составляют схемы распределения главных напряжений по поверхности кузова, определяют места концентрации напряжений и выбирают направления и места установки тензорезисторов.

1.11.8 Измерение параметров работы автомобиля

Измерение сил и моментов. При испытаниях автомобилей часто возникает необходимость определения сил и моментов, действующих на узлы автомобиля. В большинстве случаев эти величины переменные, и для их регистрации следует применять записывающую аппаратуру. При измерении сил и моментов вращающихся деталей используют токосъемные, устройства. В лабораторных условиях при проведении статических измерений применяют динамометры общего назначения.

Для измерения сил выпускают целую серию устройств, например приборы типа У, С, Р, ТДС отечественного производства или LC-KD, LT-KB японской фирмы «Kiowa». Чувствительный элемент в них - кольцо, шарик или стержень. Сферический чувствительный элемент работает только на сжатие и не реагирует на боковые составляющие нагрузки. По экватору сферического чувствительного элемента наклеивают тензорезисторы, которые включают в измерительную схему.

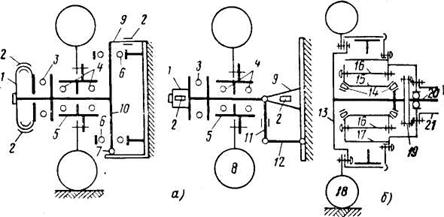

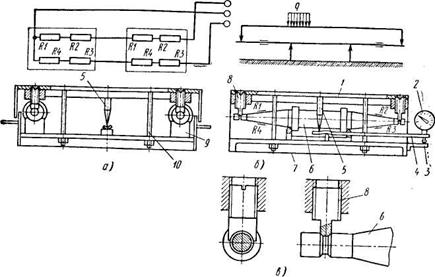

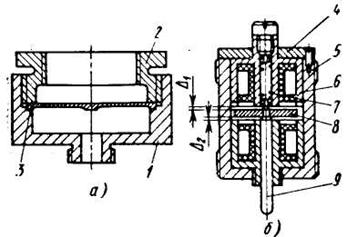

Типовые измерители силы не нашли широкого применения из-за специфики дорожных испытаний. В специальных измерительных устройствах чувствительным элементом является или непосредственно деталь автомобиля или особый элемент, который выполняет функцию этой детали. Так, например, для измерения сил, действующих в зоне контакта колеса с дорогой в процессе движения автомобиля, разработаны и изготовлены две динамометрические ступицы, одна из которых предназначена для ведомого колеса (рисунок 36, а), а вторая - для ведущего (рисунок 36, б).

Силы по трем координатным осям в схеме рис. 9, а измеряют с помощью элементов 1, 9 (стойка 10) и 11 (тяга 12) с тензорезисторами 2.

Для того чтобы чувствительные элементы реагировали на составляющие сил только в заданном направлении, применены подшипниковые узлы 3, 4, 5, 6 и 7. На схеме рис. 9, б чувствительные элементы шпильки 16 соединяют внутренний 15 и внешний 17 стаканы, стакан 17 жестко прикреплен к балке моста 21, во внутреннем стакане установлены подшипники 14 ступицы 13. Вал ступицы через муфту 19 соединен с полуосью 20. Схема расположения и включения тензорезисторов обеспечивает измерение пяти сил и моментов, действующих на колесо 18.

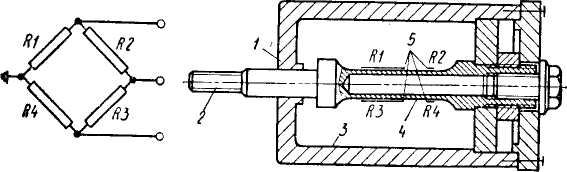

Для измерения нормальной нагрузки, приложенной к колесу автомобиля, применяют динамометрическую площадку (рисунок 37).

Нагрузка от колеса передается плите 1, которая опирается на чувствительные элементы 6 через регулировочные пальцы 8, выполненные в виде балок равного сопротивления изгибающей нагрузке. Эти элементы свободно лежат в кронштейнах 9 основания 7. Шпильки 10 предотвращают опрокидывание плиты.

а - ведомого; б - ведущего

Рисунок 36 Схемы динамометрических ступиц для колес

Нагрузку определяют по показаниям устройства, включающего тензорезисторы Rl-R4, наклеенные на чувствительные элементы 6, или по индикатору 2.

Конструкция чувствительных элементов и схема включения тензорезисторов обеспечивают независимость показаний от места приложения нагрузки в пределах плиты 1.Механическое измерительное устройство состоит из щупа 5, рычага 4, индикатора 2 и опоры 3. Оно может быть использовано как для непосредственных измерений, так и для тарировки электрического измерительного устройства.

а - электрическая схема; б - схема измерительного устройства; в - соединение регулировочного пальца о чувствительным элементом

Рисунок 37 Динамометрическая площадка для измерения вертикальной нагрузки на колесе

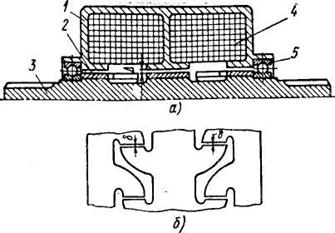

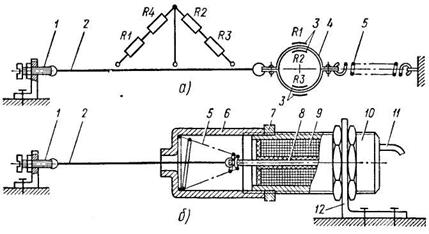

Для измерения усилия буксировки, например, при проведении подготовительного этапа тормозных испытаний используют специальное устройство с чувствительным элементом в виде стержня, работающего на растяжение (рисунок 38), и на котором установлены тензорезисторы, включенные в мостовую схему.

1 - направляющая; 2 - измерительный элемент; 3 - корпус; 4 - чувствительный элемент; 5 - тензорезисторы; R1, RЗ - активные тензорезисторы; R2, R4 компенсационные тензорезисторы

Рисунок 38 Устройство для измерения усилия буксировки

Крутящие моменты валов определяют или по измеренной деформации вала или с помощью специального преобразователя крутящего момента. В некоторых случаях достаточно найти реакции опор стандартными измерителями сил. Измерить деформацию вала нетрудно с помощью тензорезисторов, устанавливая их под углом 45° к оси. Для включения их в измерительную цепь необходимо применить одно из рассмотренных токосъемных устройств. Этот способ не связан с какими-либо изменениями в исследуемой конструкции. Однако не всегда возможна установка на вал тензорезисторов и токосъемных устройств. Кроме того, все эти приспособления, создаваемые для каждой конструкции отдельно, требуют тарировки и оценки погрешностей.

Промышленные преобразователи момента работают в комплекте с типовой измерительной аппаратурой и их характеристики не изменяются при переходе от одного объекта измерений к другому. Калибровку и оценку погрешностей проводят заранее, а результаты используют при испытании различных объектов.

На динамометрическом вале конструкции Московского автомеханического института (МАМИ) деформацию кручения определяют с помощью индуктивного преобразователя (рисунок 39).

а - общий вид; б - развертка магнитопровода

Рисунок 39 Динамометрический вал с индуктивным преобразователем

За счет упругих деформаций вала 3 происходит изменение воздушного зазора δ в магнитопроводах 2, в результате чего изменяются магнитные потоки, проходящие через обмотки 4. Эти обмотки расположены в корпусе 1, который установлен на валу 3, на шариковых подшипниках 5. От качества и точности установки подшипников зависит погрешность работы устройства. Аналогичным образом работают устройства типа ТЗ и Т4.

Следует отметить, что рассмотренные устройства и приборы должны быть включены в силовую цепь машины или агрегата, что связано с искажением упругих и инерционных характеристик исследуемой трансмиссии.

Измерение давлений. При испытаниях автомобилей часто приходится измерять давления жидкостей и газов. Для определения постоянных значений давления применяют жидкостные (пьезометры) и стрелочные (пружинные) манометры. В жидкостном манометре на столб жидкости, заключенный в трубку, действует разность измеряемого и атмосферного давлений. В стрелочных манометрах применяют изогнутую манометрическую трубку (Бурдона), которая под действием разности давлений, стремясь выпрямиться, через рычажный механизм перемещает стрелку. Для измерения переменных давлений применяют преобразователи с чувствительным элементом.

При медленно изменяющемся давлении (с частотой не более 1 Гц) применяют преобразователь давления с чувствительным элементом в виде трубки Бурдона (рисунок 40).

Рисунок 40 Манометрическая трубка

На боковые поверхности трубки 1 наклеены тензорезисторы 2, соединенные в полумостовую схему. Манометрическая трубка имеет значительную инерционность, и поэтому не может реагировать на быстропротекающие процессы. Например, этими преобразователями измеряют давление жидкости в гидравлическом тормозном приводе.

При частоте изменения давления в несколько герц применяют преобразователь в виде тонкостенной прямолинейной трубки, внутренний диаметр которой выбирают равным диаметру трубопровода, а толщину стенок - минимальной по условию прочности. Трубку выполняют сквозной (проточный измеритель) и в виде стакана (тупиковый измеритель). На чувствительный элемент 1 наклеивают тензорезисторы 2-5, которые измеряют деформацию стенок чувствительного элемента (рисунок 41).

Рисунок 41 Схема наклейки тензорезисторов на тонкостенную трубку

Таким устройствами измеряют давление жидкости и газа с малым или постоянным расходом, например давление воздуха в пневматическом тормозном приводе.

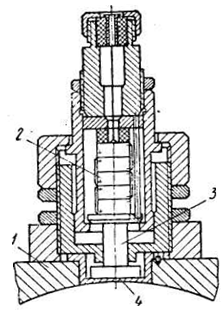

В испытаниях автомобилей находят распространение преобразователи с чувствительным элементом мембранного типа. Конструкция одного из них показана на рисунке 42.

а - чувствительный элемент; б - индуктивный преобразователь

Рисунок 42 Индуктивный преобразователь давления:

Чувствительный элемент (рисунок 42, а) состоит из корпуса 1, зажимной головки 2 и мембраны 3. Корпус резьбовым наконечником ввертывают в магистраль. Мембрану выбирают с таким расчетом, чтобы обеспечить линейную характеристику ее работы во всем диапазоне измеряемых давлений. Мембрана зажимной гайкой закреплена в корпусе. Разборная конструкция чувствительного элемента позволяет устанавливать мембраны разной толщины, тем самым расширяя диапазон измеряемых давлений.

Перемещение мембраны передается якорю 8 индуктивного преобразователя (рисунок 42, б) через щуп 9. Якорь 8, находясь под действием пружины 7 и щупа 9, перемещается между двумя магнитными кольцами 6 и изменяет воздушные зазоры Δ1 и Δ2, что нарушает баланс измерительной схемы на величину, пропорциональную измеряемому давлению. Все устройство собрано в корпусе 5 и закрыто крышкой 4. Баланса измерительной схемы достигают ввертыванием корпуса в зажимную гайку, при этом выравниваются зазоры Δ1 и Δ2, которые должны быть в пределах 1-2 мм, а прогиб мембраны должен составлять (0,1-0,15) Δ. Индуктивный преобразователь работает на переменном токе с частотой 500 Гц.

Устройство обеспечивает погрешность измерения не более 5% при изменении давлений с частотой до 50 Гц. Например, рассмотренную конструкцию применяют при испытаниях гидромеханических коробок передач. Аналогичный по принципу работы преобразователь давления мембранного типа ДД-6 входит в комплект виброизмерительной аппаратуры ВИ6-5МА.

Устройства с чувствительным элементом мембранного типа и реохордным преобразователем используют для измерения давлений в гидравлических приводах тормозов и в гидроусилителях рулевого управления.

Чувствительные элементы преобразователей давления должны иметь такую частоту собственных колебаний, которая бы значительно превышала максимальные частоты измеряемых процессов. Наибольшую частоту собственных колебаний имеют преобразователи давления с пьезоэлектрическим чувствительным элементом. Их применяют при широком интервале изменения величин и частот давлений. Высокая жесткость пьезоэлектрических преобразователей обеспечивает частоту собственных колебаний 10-50 кГц. Это дает возможность использовать их для измерения давления в цилиндрах двигателя автомобиля. Следует отметить, что пьезоэлектрический преобразователь имеет ограниченный нижний диапазон частот и не может измерять постоянную составляющую процесса.

На рисунке 43 показана конструкция одного из пьезоэлектрических преобразователей давления.

Рисунок 43 Пьезоэлектрический преобразователь давления

Чувствительный элемент 2, представляющий собой набор кварцевых пластин, посредством штока 3 соединен с мембраной 4, установленной в стенке тормозного барабана 1. Преобразователь используют для измерения давления между барабаном и накладками тормозных колодок.

Измерение пути, скорости и относительного перемещения. Для измерения пути, пройденного автомобилем, может быть использован счетчик g приводом от трансмиссии. Однако такой способ не совсем точен, так как колеса автомобиля проскальзывают за счет передачи сил и моментов. Кроме того, радиус качения колеса связан с нагрузкой, давлением в шине и ее износом. Поэтому при испытаниях автомобилей для измерения пути и скорости применяют так называемое «пятое колесо». Колесо велосипедного или мотоциклетного типа установлено в вилке и шарнирно соединено с автомобилем. Такое крепление обеспечивает самоустановку колеса при движении автомобиля. Для получения безотрывного качения колеса его прижимают к дороге пружинами, а в некоторых случаях устанавливают и амортизаторы. Примером «пятого колеса» является прибор ПВС-С («путь - время - скорость») конструкции НАМИ.

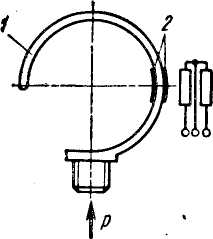

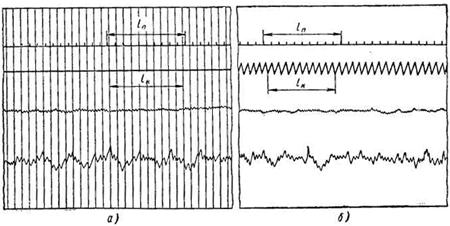

Путь в этих приборах определяется по непрерывному или дискретному измерению угла поворота колеса (рисунок 44).

Рисунок 44 Схема «пятого колеса» с фотоэлектронным устройством для измерения пути и скорости

В электронных устройствах с дискретным измерением колесо 1 через редуктор 2 вращает диск с отверстиями 3, которые пересекают луч света от лампы 4. При этом фотодиод 5 посылает импульсы на электронную регистрирующую аппаратуру 6 и 7. Число отверстий на диске и передаточное число редуктора выбраны так, чтобы импульсы следовали через достаточно малый промежуток времени, кратный единице пути.

Число импульсов регистрируется счетчиками или же они заносятся на магнитограф. Одновременно по отдельному каналу записывается время в виде импульсов, поступающих от специального генератора. Точность измерения времени составляет 0,001 с, а пути - несколько миллиметров. При автоматической обработке этих данных определяется не только пройденный путь, но также скорость и ускорение.

В случае необходимости импульсы пути и времени могут быть записаны на осциллограф (рисунок 45).

Тогда путь Sn и среднюю скорость V определяют по формулам

Sn = nms,

![]() ,

,

где n - число отметок «пятого колеса» на осциллограмме;

lп - участок на осциллограмме, соответствующий пути Sn;

k - выбранное число отметок времени;

lk - длина участка на осциллограмме, соответствующая целому числу отметок времени k;

mt - масштаб времени;

ms - масштаб пути.

а - моторного; б - генераторного

Рисунок 45 Осциллограммы, полученные при определении пути и скорости автомобиля с записью различных отметчиков времени

Путь, пройденный автомобилем, можно определить по выражению (8) с точностью до значения ms.

В устройствах непрерывного измерения протяжка ленты на самописце скорости пропорциональна пройденному пути, а скорость автомобиля измеряется через угловую скорость «пятого колеса». Для этого применяют тахогенераторы, которые вырабатывают электрический сигнал, напряжение которого пропорционально скорости вращения «пятого колеса». Этот сигнал подается на самописце или регистрируется стрелочным тахоуказателем. Примером механического устройства для записи скорости является тахограф «Урсакорд» (ГДР). Этим прибором записывают скорость автомобиля и угловую скорость двигателя в течение суток.

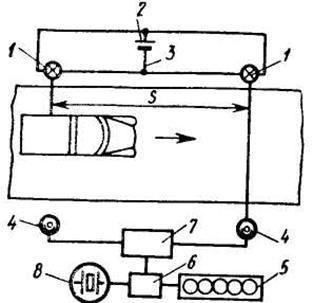

Для фиксации максимальной скорости используют измеренный участок пути, а время определяют секундомером или электронным хронографом. В последнем случае участок ограничивают двумя фотостворами (рисунок 46), которые образованы лучами света от ламп 1, попадающими на фотоэлементы 4. Лампы питаются от источника тока 2 через тумблер 3.

Импульс, который возникает в фотоэлементе при пересечении луча света, подается на хронограф, измеряющий время движения автомобиля на участке. Он включает в себя триггер 7, управляющий работой блока 6 импульсных счетчиков 5, которые подсчитывают число периодов колебаний кварцевого генератора 8.

Рисунок 46 Схема измерения максимальной скорости движения автомобиля

При пересечении автомобилем первого фотоствора на входе мерного участка триггер отпирается и ток генератора поступает на блок счетчиков. При пересечении второго фотоствора триггер запирается и счет прекращается. Погрешность измерения составляет не более 0,001 с, а в некоторых случаях (например, для контроля других измерительных устройств) не более 0,0001 с. Скорость автомобиля можно измерять портативной радиолокаторной установкой, использующей эффект Допплера и позволяющей измерять скорости до 150 км/ч (41,7 м/с) с погрешностью до 3 %. Для определения угловых скоростей используют приборы механического, электрического или электронного типов. К механическим приборам относятся тахометры и тахоскопы. В тахометре под действием центробежных сил расходятся грузики, которые перемещают стрелку прибора. Тахоскопом определяют суммарный угол поворота вала за промежуток времени, заданный часовым механизмом. Эти приборы имеют высокую точность измерения, их применяют в качестве контрольных.

Строботахометр позволяет измерить частоту вращения без непосредственного контакта с вращающейся деталью. При совпадении частоты вспышек импульсной лампы и частоты вращения вращающаяся деталь воспринимается как неподвижная. При измерениях угловая скорость детали должна быть постоянной, а частота вспышек плавно регулируется. В момент, когда вращающаяся деталь кажется неподвижной, по шкале прибора определяют ее угловую скорость.

Электрический тахометр состоит из преобразователя (тахогенератора) и тахоуказателя (вольтметра), который измеряет напряжение, вырабатываемое тахогенератором. Примером электро-тахометра являются приборы типа ТЭ-204, ТЭ-207, которые измеряют угловую скорость соответственно в пределах 62,8- 314 1/с и 1/с.

Определить угловую скорость можно также по импульсам, получаемым от специальных преобразователей. Для этого, например, используют фотоэлектронный преобразователь, рассмотренный при описании схемы «пятое колесо». Широкое распространение получили преобразователи электромагнитного типа, которые имеют статор и ротор. При совпадении выступов статора и ротора в процессе вращения в обмотке статора появляются электрические импульсы, которые регистрируются аналогично импульсам пути в устройстве «пятое- колесо». На установившихся режимах для измерения угловой скорости можно использовать частотомеры типа 43-32, Ф-551 и др.

Для измерения относительных перемещений узлов и деталей автомобиля используют различные устройства и приспособления. Так, например, в условиях статических испытаний нашли применение механические индикаторы часового типа с ценой деления 0,01 мм. При динамических испытаниях тензорезисторы наклеивают на кольца и пластины, выбранные достаточно гибкими, но прочными, изготовленными из высокоуглеродистой стали. Для измерения больших перемещений кольцо 4 соединяют с подвижными деталями через пружину 5 (рисунок 47, а), натяжное устройство 1 и струну 2.

Нагрузка, действующая на кольцо, зависит от измеряемого перемещения и жесткости пружины. Напряжения в кольце от действия этой нагрузки измеряют с помощью тензорезисторов.

Упругие пластины и кольца с наклеенными на них тензорезисторами применяют для измерения ходов подвески, углов поворота управляемых колес и деформации проемов кузовов легковых автомобилей, а также кабин грузовых автомобилей в дорожных и стендовых испытаниях.

а - кольцевого типа; б - индуктивный ДП-21; 1 - натяжное устройство; 2 – струна; 3 - тензорезистор; 4 - кольцо; 5 - пружина; 6 - накидная гайка; 7 - контргайка; 8 - подвижный сердечник; 9 - обмотки; 10 - корпус; 11 - кабель; 12 – кронштейн

Рисунок 47 Преобразователи относительных перемещений

Преобразователи линейных перемещений виброаппаратуры ВИ6-5МА основаны на принципе изменения индуктивности. Они позволяют измерять перемещения до 8-12 мм (ДП-2) и до мм (ДП-3) в диапазоне частот 0-120 Гц. Конструктивно преобразовательное устройство выполнено в виде цилиндра (рисунок 47, б) с резьбой для крепления. В отверстие, расположенное по оси цилиндра, входит подвижный сердечник 8, представляющий собой стержень, одна часть которого выполнена из стали, а другая из латуни. Внутри цилиндрического корпуса вокруг отверстия уложены обмотки 9: питающая и две измерительные.

При перемещении подвижного сердечника относительно корпуса изменяется индуктивная связь питающей и измерительных обмоток. Корпус преобразователя прикреплен уголком 12 к одной детали, а стержень закреплен на другой. При измерении относительного перемещения между корпусом и стержнем при большом расстоянии между ними применяют проволоку или струну 2, которой стержень соединяют с одной из деталей. Для осуществления возвратного движения стержня на него надевают пружину 5, которую поджимают накидным колпачком 6 с контргайкой 7. Проволоку натягивают устройством 1 так, чтобы стержень занял среднее положение и имел запас хода в обе стороны. Кабель 11 соединяет преобразователь с аппаратурой.

Для измерения угловых перемещений часто используют преобразователи реохордного типа. В качестве таких преобразователей используют переменные резисторы проволочного типа. Угольно-графитовые резисторы не обладают достаточной стабильностью показаний из-за их большого износа.

Измерение времени. Необходимость в измерении времени возникает во многих видах испытаний. Для определения времени длительностью от нескольких секунд до нескольких минут достаточно воспользоваться стрелочным секундомером с ценой деления 0,2 или 0,01 с (контрольный секундомер). Более высокую точность дают электронные устройства дискретного счета, выполненные на цифровых индикаторных лампах и измеряющие число периодов колебаний кварцевого генератора. Примером может служить цифровой частотомер 43-32, который позволяет регистрировать время от 10 мкс до 100 с.

При регистрации процессов на записывающее устройство по отдельному каналу подается сигнал отметки времени. Источником импульсов отметки времени являются или специальное устройство в осциллографе или какой-то дополнительный прибор.

Отметчики времени можно разделить на моторные и генераторные. Моторный отметчик устанавливают в осциллографе. Внешним отметчиком моторного типа являются контактные часы МЧ-62 или МЧ-65. Они могут работать с гелиевой лампой, устанавливаемой в некоторых осциллографах. При замыкании контактов лампа дает вспышку, которая наносится на ленту в виде поперечной полосы. Период отметки моторных отметчиков составляет 0,1 - 0,005 с. Пример записи моторного отметчика показан на рис. 20, а.

Генераторные отметчики времени имеют стабилизированный колебательный контур. Синусоидальные или прямоугольные импульсы поступают на регистрирующее устройство. Для записи на осциллограф используют отдельный гальванометр (пример записи показан на рисунке 47, б). Запись отметок времени на магнитограф обычно производится по отдельному каналу, но в некоторых случаях ее можно совместить с записью непрерывного медленно изменяющегося процесса. При обработке результатов оба вида информации разделяют с помощью фильтров.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 |