Дополнительные испытания автомобилей, имеющих ограничители давления в тормозной системе или антиблокировочные системы, проводят при торможении на повороте, в режиме изменения ряда (переставка) и на дороге, на которой коэффициенты сцепления под левыми и правыми колесами различны. Для торможения на повороте дорогу размечают, как показано на рис. 113, а. Автомобиль проходит участок S1 прямолинейного движения, переходный S2, ширина которого изменяется от В1 до В1 + Δ, криволинейный с углом φз постоянным радиусом R и выходит на конечный прямолинейный участок дороги S4.

Торможение при изменении ряда проводят на участке, размеченном в соответствии с рис. 113, б, также в четыре этапа. Первый участок пути, как и в предыдущем случае, является контрольным, на втором изменяют направление движения, на третьем (переходном) вводят автомобиль в новый ряд и, наконец, на четвертом контролируют прямолинейное движение. Испытания осуществляют с соединенным с трансмиссией двигателем и отключенным от нее, а также с полной нагрузкой и нагрузкой только от водителя и испытателя. За начальную скорость торможения принимают максимальную скорость, с которой автомобиль проходит заданный участок без заноса и опрокидывания.

Торможение с отключенным двигателем производят следующим образом. Автомобиль разгоняют до скорости несколько больше начальной (на 3-5 км/ч) и при входе на участок испытаний двигатель отключают. При достижении начальной скорости производят эффективное торможение. При торможении с двигателем автомобиль подходит к участку испытаний с заданной начальной скоростью и водитель, быстро перенося ногу с педали подачи топлива на тормозную педаль, производит торможение, не выключая передачи и сцепления. В протоколах этих испытаний кроме обычных параметров торможения фиксируют данные о блокировке колес и отклонении траектории движения от направления, заданного разметкой. На каждом режиме испытывают автомобиль не менее 6 раз.

Дополнительные испытания проводят на дороге, отвечающей общим требованиям на тормозные испытания типа «0». Но основные испытания типа «0» для автомобилей с ограничителем давления или антиблокировочной системой проводят на дороге как с высоким значением коэффициента сцепления (не ниже 0,7), так и с низким (не выше 0,3), а в ряде случаев и с разными значениями коэффициента сцепления на обеих сторонах автомобиля (например, слева 0,7, а справа 0,3).

Показателем эффективной работы вспомогательной тормозной системы является поддержание постоянной скорости 30 ÷ 2 км/ч на спуске длиной 6 км и крутизной 7%. При этом допускается торможение двигателем с условием, что его частота вращения не будет превышать частоту вращения при максимальной мощности или по ограничителю. Не допускается использование других тормозных систем для повышения эффективности торможения. При испытании вспомогательной тормозной системы методом буксировки определяют усилие в сцепке на заданной скорости и сравнивают его с величиной, эквивалентной силам сопротивления при торможении на спуске.

Стояночную тормозную систему испытывают при холодных тормозах на крутых спусках. Автомобиль устанавливают на уклоне определенной крутизны и затормаживают стояночным тормозом. В заданном положении он должен удерживаться не менее 5 мин. Не допускается включать передачи для повышения эффективности действия тормоза.

Приборы и оборудование. С помощью устройства типа «пятое колесо» регистрируют скорость, тормозной путь и усилие, действующее на педаль. Самописцы колеса позволяют дополнительно регистрировать угловые скорости всех колес автомобиля, по которым можно определить их проскальзывание. Для измерения замедления применяют деселерометры. В конструкцию комбинированного деселерометра входит самописец, который записывает одновременно замедление и усилие, действующее на тормозную педаль.

Из вспомогательного оборудования следует отметить устройство типа «механическая нога», применяемое для создания постоянного усилия, действующего на педаль, при многократных торможениях. Это устройство состоит из пневмоцилиндра, клапана и регулятора. Скорость нарастания усилия составляет 133 Н/с.

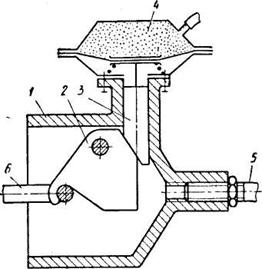

Для расцепления тягача и испытуемого автомобиля применяется полуавтоматическое устройство, показанное на рисунке 114.

Испытатель может в любой момент времени расцепить автомобили, удалив сжатый воздух из камеры 4. При этом клин 3 освободит крюк 2, а следовательно, и тягу буксира 6. Это устройство применяют вместе с силоизмерительным элементом 5, который соединяет корпус 1 с устройством для контроля усилия буксировки (см. рисунок 40).

Рисунок 114 Устройство для полуавтоматического отсоединения автомобиля-тягача от буксируемого автомобиля

Обработка данных тормозных испытаний. Информация в процессе тормозных испытаний может быть получена непосредственно по приборам и записана на самописцы или осциллограф. Скорость автомобиля и тормозной путь определяют соответственно по тахогенератору и цифровому табло «пятого колеса», а температуру и максимальное замедление - термопарой и деселерометром. Более полная информация заключена в записи различных процессов. В этом случае можно не только определить значение какой то величины, но и рассмотреть, как она изменяется во времени. Если одновременно записывают несколько процессов, то их можно сопоставить и получить дополнительную информацию.

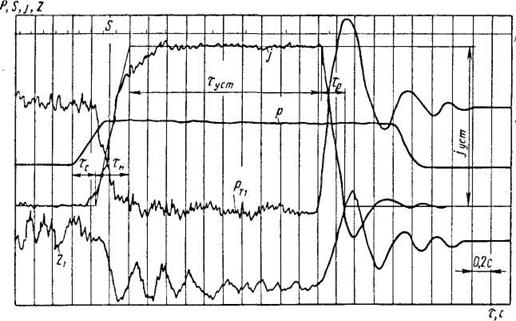

На рисунок 115 показана осциллограмма торможения, на которой можно выделить участок нарастания замедления длительностью τн, установившегося замедления iуст длительностью τуст и растормаживания длительностью τр.

Если одновременно с замедлением записать давление в системе или усилие на педали, то можно выделить участок длительностью τс, на котором происходит запаздывание срабатывания тормозного привода. Величина τс не должна превышать 0,2 с.

PТ1 - тормозная сила передней оси; ρ - давление в тормозной магистрали; j - замедление; Z1 - вертикальная нагрузка на переднюю ось; τс - время срабатывания тормозного привода; τуст - время торможения с установившимся замедлением iуст;

τр - время растормаживания

Рисунок 115 Пример осциллограммы, полученной при торможении автомобиля

2.16 Испытания на шумность работы

При движении автомобиля двигатель, трансмиссия, подвеска, шины и панели кузова являются источниками шума. Шум возникает также от потоков воздуха, обтекающих кузов. Выпуску каждой новой модели автомобиля обязательно предшествуют испытания, в которых определяют характеристики наружного и внутреннего шума на различных режимах работы. Целью таких испытаний, является проверка соответствия возникающего при движении автомобиля шума действующим нормам по шумности.

Методика проведения доводочных, приемочных и контрольных испытаний автомобилей по уровням внешнего и внутреннего шумов регламентирована ГОСТ. Обычно при таких испытаниях исследуют не менее двух автомобилей одной модели, которые должны быть технически исправными. Износ протектора шин не должен превышать 30%, давление в шинах должно соответствовать давлению, указанному в инструкции предприятия-изготовителя. При измерении внутреннего шума все окна автомобиля должны быть закрыты, а климатические и вентиляционные установки включены.

В автомобиле, испытываемом без нагрузки, разрешается находиться водителю и одному-двум испытателям. Испытания проводят на горизонтальном (уклон не более 1%) участке дороги с асфальто - или цементобетонным покрытием длиной 1-1,5 км, расположенным вне зоны сильных магнитных и электростатических полей. Уровень звука от посторонних источников должен быть ниже уровня, создаваемого испытываемым автомобилем, не менее чем на 10 дБ. Поверхность участка необходимо очистить от песка, гравия, грязи и снега. Наиболее пригодно для проведения испытаний место, в радиусе 50 м от которого нет зданий, сооружений и других объектов, излучающих или отражающих звук. Измерения при ветре более 5 м/с, а также во время дождя и грозы не проводят.

Для измерений уровня шума применяют прецизионные шумомеры. По частотной характеристике шумомера измеряют уровни звука, а характеристике С-уровень звукового давления (в дБ)

L = 20 lgp/p0,

где р - среднеквадратичное значение звукового давления в точке измерения, Па;

р0 = 2 • 10-5 Па - пороговая величина звукового давления.

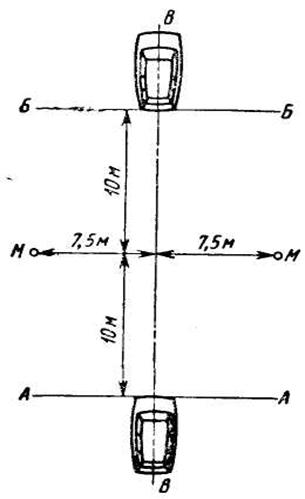

При измерениях внешнего шума участок дороги длиной 20 м размечают согласно схеме, приведенной на рисунок 116.

Линии АА и ББ ограничивают измерительный участок, линия ВВ является осевой линией движения автомобиля. В точках М установлены микрофоны шумомера на высоте 1,2 м от уровня дороги. Автомобили с механической коробкой передач должны приближаться к измерительному участку на второй передаче, если в коробке меньше четырех передач, или на третьей, если в коробке больше четырех передач.

Рисунок 116 Схема разметки участка дороги при измерении внешнего шума

Скорость движения автомобиля должна быть наименьшей из перечисленных ниже:

соответствующей 3/4 номинальной частоты вращения двигателя;

соответствующей 3/4 максимальной частоты вращения двигателя по регулятору;

50 км/ч.

Автомобили с автоматической коробкой передач должны приближаться к началу участка с наименьшей из следующих скоростей:

соответствующей 3/4 максимальной скорости автомобиля;

50 км/ч.

Движение автомобиля на измерительном участке в прямом и обратном направлениях производят с интенсивным разгоном. В момент пересечения линии АА (ББ) резко нажимают до. упора педаль управления дроссельной заслонкой, которую отпускают только в конце участка. Измерения производят с каждой стороны автомобиля не менее трех раз. При измерении уровня звука (характеристика А) регистрируют максимальные показания шумомера. Для получения спектра внешнего шума последовательно измеряют звуковое давление (характеристика С) в каждой октавной полосе 31,5- Гц и строят графики средних арифметических уровней звукового давления в октавных полосах.

При измерениях внутреннего шума микрофон устанавливают в точках, расположенных в осевой плоскости автомобиля на высоте 0,6 м от середины сиденья. Число замеров (от одного до трех) зависит от числа рядов сидений в автомобиле. Если кабина водителя изолированная, то измерения проводят также у сиденья водителя. Испытания осуществляют при интенсивном разгоне автомобиля в соответствии с описанной выше методикой.

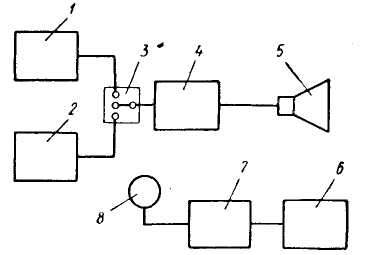

В экспериментально-исследовательских работах качество шумоизоляции кузова и кабины можно оценить методом сравнения частотных спектров шума двигателя (главного источника шума) и шума в салоне. Для получения таких спектрограмм при работе двигателя на различных режимах микрофон шумомера устанавливают поочередно в моторном отсеке на расстоянии 0,2-0,3 м от двигателя и в кабине на уровне головы водителя. Для получения таких оценок применяют и безмоторную электроакустическую установку, возможная схема которой показана на рисунке 117.

Рисунок 117 Схема безмоторной электроакустической установки для исследований звукоизоляции кузова и кабины

С помощью этой установки можно оценить эффективность шумоизоляции двумя методами: частотно-модулированного тона и магнитной записи уровня шума двигателя.

При использовании метода частотно-модулированного тона на вход громкоговорителя 5, установленного под капотом двигателя, от звукового генератора 1 подаются сигналы заданного уровня, которые предварительно усиливаются усилителем 4. Одновременно шумомер 7 измеряет уровень шума под капотом двигателя и в салоне автомобиля на рабочем месте водителя. По разности звукового давления, измеренного под капотом и в кабине автомобиля, определяют уровень заглушения шума для всего исследуемого диапазона частот (обычно 25-8000 Гц) и строят частотную характеристику заглушения. По характеристике заглушения можно объективно оценить изолирующие свойства различных материалов.

В случае применения второго метода безмоторных акустических исследований предварительно записывают уровень шума двигателя, работающего на разных скоростных и нагрузочных режимах, через устройство 3 на пленку магнитографа 2. Воспроизведенный при помощи магнитографа и усиленный усилителем 4 шум подается на вход громкоговорителя 5, установленного под капотом исследуемого автомобиля. С помощью микрофона 8, шумомера 7 и анализатора 6 регистрируются уровни и частотные спектры шума в отсеке двигателя и в кабине автомобиля. Как и в первом случае, по разности уровней частотных составляющих спектра воспроизведенного шума двигателя и шума на рабочем месте водителя строят частотную характеристику заглушения.

При несущем кузове, как правило, усложняются задачи надежной звукоизоляции пассажирского салона. Поэтому испытания на шумность таких конструкций проводят особенно тщательно в условиях, наиболее полно отражающих возможные скоростные и нагрузочные режимы работы двигателя и автомобиля.

ГЛОССАРИЙ

Автомобильные амортизаторы создают сопротивление вертикальному перемещению колес относительно кузова. Они должны максимально быстро погасить колебания подвески и стабилизировать автомобиль

Дистрибью́тор, или дистрибу́тор (англ.distributor — распространитель) — фирма, осуществляющая оптовую закупку, или индивидуальный предприниматель, осуществляющий мелкооптовую или крупнооптовую закупку определённых товаров у крупных промышленных фирм-производителей с целью последующего сбыта этих товаров реселлерам или дилерам на региональных рынках.

Приемочные испытания- это испытания, при которых определяют фактические показатели вновь разработанного двигателя или двигателя, в конструкцию которого введены какие-либо изменения.

Контрольные испытания- это испытания, при которых определяются фактические показатели двигателей серийного и массового производства, принятых отделом технического контроля предприятия-изготовителя.

Эксплуатационные испытания- это испытания, которые проводятся в условиях эксплуатации и при которых определяется соответствие двигателя условиям и требованиям эксплуатации, надежность двигателя, т. е. его способность сохранять заданные эксплуатационные показатели в течение установленного пробега или промежутка времени.

Научно-исследовательские испытания- это испытания, выполняемые в процессе доводочных работ, при разработке новых конструкций, при определении влияния какого-либо фактора на показатели двигателя и качество его деталей, на характер протекания рабочего процесса, при исследовании различных явлений, наблюдающихся при работе двигателя. Такие испытания выполняются по специальной программе в научно-исследовательских организациях или в экспериментальных цехах заводов-изготовителей.

Технологические испытания- это испытания, которые проводятся в процессе изготовления двигателя или его деталей.

Определительные испытания– это испытания, которые проводят для определения конструктивных параметров и показателей эксплуатационных свойств автомобиля с заданными значениями точности и доверительной вероятности.

Ресурсные испытания– это испытания, которые предназначены для установления технического ресурса (долговечности) или подтверждения назначенного ресурса автомобиля.

Приемосдаточные испытания– это испытания, которые проводят для проверки, соответствует ли автомобиль требованиям технических условий и другой технической документации, если это определено двусторонними документами предприятия-изготовителя и организации-заказчика о порядке поставки и приемки изделия.

Аттестационные испытания– это испытания, которые предназначаются для оценки технического уровня и качества производственного выполнения автомобиля при его аттестации.

Исследовательские испытания– это испытания, которые выполняют с целью изучения рабочих процессов, происходящих в механизмах автомобиля, определения параметров, характеризующих взаимодействие автомобиля с внешней средой (например, коэффициентов сопротивления воздуха, сопротивления качению, сцепления шин с дорогой и т. п.)

Специальные испытания– это испытания, которые имеют назначением проверку соответствия автомобиля специальным требованиям и его пригодности для выполнения определенных задач, например, по перевозке специальных грузов, а также для эксплуатации в особых условиях.

Нутромер (штихмас) (от нем.Stichmaß) — инструмент (прибор) для измерения внутреннего диаметра или расстояния между двумя поверхностями. Точность измерений нутромером такая же, как и микрометром — 0,01 мм.

Штангенглубиномер– это инструмент, который служит для измерений глубин выточек, канавок, уступов и т. д. Отличается от штангенциркуля тем, что не имеет на штанге подвижных губок. Помимо обычных штангенглубиномеров, существуют цифровые (или электронные) штангенглубиномеры, имеющие электронное табло и кнопки управления. Штангенглубиномеры, предназначенные для измерения предельно малых глубин называют микрометрическими.

Мо́щность — это физическая величина, равная в общем случае скорости изменения энергии системы. В более узком смысле мощность равна отношению работы, выполняемой за некоторый промежуток времени, к этому промежутку времени.

Опереже́ниезажига́ния — это воспламенение рабочей смеси в цилиндредвигателя до достижения поршнемверхней мертвой точки

Угол опережения зажигания — это угол поворота кривошипа от момента, при котором на свечу зажигания начинает подаваться напряжение для пробоя искрового промежутка до занятия поршнем верхней мёртвой точки.

Индицирование– это испытания, в процессе которых определяется давление в цилиндре двигателя и его изменение в зависимости от угла поворота коленчатого вала (или от положения поршня).

Максиметр– это инструмент, который служит для эксплуатационной регулировки быстроходных дизелей. Для выравнивания мощности по цилиндрам необходимо знать причину недогрузки или перегрузки отдельных цилиндров, а для этого требуется определить давление сгорания и давление сжатия в каждом цилиндре в отдельности. Давление сжатия и сгорания можно определить при помощи максиметра. Газы из цилиндра двигателя поступают к манометру, проходя через невозвратный клапан. При включенных топливных насосах манометр будет показывать давление сгорания, а при выключенной подаче топлива — давление в конце сжатия. Ошибка измерений не превышает 0,03 МПа и является несущественной. После определения давления газы выпускают в атмосферу, и прибор снимают с индикаторного крана. Ввиду возможности быстрого загрязнения максиметра смолистыми и другими осадками, после использования его необходимо разобрать и тщательно очистить детали, а при обнаружении неплотностей — протереть детали и смазать их.

ГОСТ Бензины автомобильные для двигателей. Методы дитационных испытаний. Настоящий стандарт распространяется на автомобильные бензины для двигателей и устанавливает методы стендовых и дорожных детонационных испытаний. Определение регулировочных характеристик двигателя по углу опережения зажигания на режиме полной нагрузки при нескольких скоростях вращения коленчатого вала, равномерно распределенных от минимального рабочего числа оборотов до номинального.

Детонационная стойкость — это параметр, характеризующий способность топлива противостоять самовоспламенению при сжатии. Это важнейшая количественная характеристика топлива, на основе которой определяется его сортность и применимость в двигателях той или иной конструкции.

Изооктан или 2,2,4-триметилпентан, предельный углеводород алифатического ряда, С(СН3)3 — CH2 — CH(CH3)2. И. — прозрачная бесцветная жидкость с запахом бензина; tпл— 107,38 °С, tkип 99,24 °C, плотность 0,69192 г/см3 (20 °C), n20D 1,39145, теплота сгорания 5,463 Мдж/моль, или 1305,29 ккал/моль (25 °С, p = const), теплота испарения 307,63 дж/г, или 73,50 кал/г (25 °С). И. нерастворим в воде, растворим в обычных органических растворителях; образует азеотропные смеси, например с бензолом, метиловым и этиловым спиртами.

Гептан (от др.-греч. ἑπτά — семь) СН3(СН2)5СН3 — органическое соединение класса алканов. Гептан и его изомеры — бесцветные жидкости, хорошо растворимые в большинстве органических растворителей, нерастворимые в воде.

Безотказность в технике - это свойство изделия сохранять работоспособность в течение некоторого времени или при выполнении определённого объема работы без вынужденных перерывов в заданных условиях эксплуатации. Для изделий, неремонтируемых или заменяемых после первого нарушения работоспособности, а также для изделий, для которых по условиям безопасности такие нарушения недопустимы, показателями Б. могут служишь, например, вероятность безотказной работы, интенсивность отказов. Для ремонтируемых изделий показателями Б. могут служить, например, наработка на отказ, вероятность безотказной работы

Микрометрирование заключается в непосредственном измерении геометрических размеров объекта до и после изнашивания. Преимущества метода: простота и доступность, точность, возможность наблюдения динамики и поверхностей износа. Недостатки: длительность испытаний и большая трудоемкость, зависимость результатов от деформации детали, неизбежность сборки и разборки.

Износостойкость –это сопротивление материалов изнашиванию. Износ деталей оценивается при испытаниях на стенде или в эксплуатационных условиях по длительности работы подвергаемых испытаниям материалов или изделий до заранее заданного или предельного значения износа. И. материалов определяется как их условная техническая характеристика при испытании на специальных лабораторных машинах, обеспечивающих моделирование реальных процессов изнашивания.

Токсичность — это токсикометрический показатель, вычисляемый как величина, обратная средней смертельной дозе или средней смертельной концентрациитоксичного вещества.

Токсичность (от греч. toxikon-яд), способность веществава вызывать нарушения физиол. ф-цийорганизма, в результате чего возникают симптомы интоксикаций (заболевания), а при тяжелых поражениях-его гибель.

Степень токсичностивеществава характеризуется величиной токсичности дозы, количеством веществава (отнесенным, как правило, к единице массы животного или человека), вызывающим определенный токсический эффект. Чем меньше токсичнаядоза, тем выше токсичность. В Европейских странах для оценки токсичности ОГ серийных легковых и легких грузовых автомобилей полной массой до 3,5 т применяют ездовой цикл NEDC (NewEuropeanDrivingCycle). Этот цикл продолжительностью 1220 с состоит из двух частей. Первая часть цикла - городской ездовой цикл UDC (UrbanDrivingCycle) с максимальной скоростью движения 50 км/ч включает четыре последовательных ездовых цикла и имитирует условия движения автомобиля по городу. Вторая часть цикла - скоростной загородный цикл EUDC (ExtraUrbanDrivingCycle) с максимальной скоростью движения 120 км/ч имитирует условия движения автомобиля по магистрали. В ездовом цикле NEDC автомобиль испытывается на беговых барабанах после запуска холодного двигателя и его прогрева на холостом ходу в течение 40 с. В процессе испытаний все выхлопные газы собираются в мешки по методу CVS. Массовые доли вредных веществ, которые определены при анализе выхлопных газов, собранные в мешок в процессе всего цикла испытаний, относят к пройденному пути (11 км). Определенные таким образом удельные массовые выбросы токсичных компонентов (в г/км) сравниваются с предельно допустимыми нормами. Начиная со стандарта EURO-3 (2000 г.) вместо ездового цикла NEDC используется модифицированный ездовой цикл MNEDC (ModifiedNewEuropeanDrivingCycle), в котором отменена предварительная работа двигателя в течение 40 сдо начала измерения ВГ. При этом холодный пуск включен в программу теста. Испытуемое транспортное средство предварительно должно быть выдержано при температуре -7 градусов минимум 6 часов. В последнее время для испытаний легковых автомобилей на токсичность применяют модернизированный ездовой цикл. Этой цикл включает четыре обычных набора городских режимов и дополнительный набор режимов EUDC, имитирующего движение автомобиля по городу. При этом общее время выполнения цикла составляет 1220 с (с учетом начальных 40 с работы двигателя в режиме холостого хода), длина условного пути движения автомобиля - 11,007 км, средняя скорость движения - 33,6 км/ч, максимальная скорость движения - 120 км/ч или, для автомобиля с двигателем небольшой мощности, - 90 км/час.

Европейский городской ездовой цикл полностью воспроизводит эксплуатационные условия: работа двигателя автомобиля в режиме минимальной частоты вращения активного холостого хода (имитация ожидания зеленого света светофора на перекрестке), трогание автомобиля с места и разгон до определенной скорости, движение с установившейся скоростью на определенном участке, переключения передач с низшей на высшую или в обратном порядке, разгон автомобиля от одной скорости к другой, торможение двигателем с одной скорости к другой или к полной остановке, служебное торможение до полной остановки с использованием рабочей тормозной системы.

Японские ездовые циклы. В Японии испытания автомобилей с количеством пассажиров менее 10 и массой менее 2,5 т проводятся по двум ездовыми циклами: холодные испытания по 11 режимному циклу без предварительного прогрева двигателя, и с предварительным прогревом двигателя по 10-15 режимному циклу. Каждая фаза цикла длится 120 с, что соответствует дистанции 1021 м, средняя скорость движения составляет 30,6 км/час. Длина 10-15 режимного цикла - 4,16 км, время выполнения - 660 с, максимальная скорость движения - 70 км/ч, средняя скорость движения - 22,7 км/час. Тестовый 10-15 режимный цикл продолжительностью 660 с, имитирующий характерные условия движения транспорта в Токио, проводится один раз с пуском прогретого двигателя. Причем, первые три цикла теста с максимальной скоростью движения 40 км/ч имеют 10 режимов, а последний цикл с максимальной скоростью движения 70 км/ч - 15 режимов. Этот тест предполагает предварительное термотестирование на режиме холостого хода, которое проходит по следующей схеме: после 15 минут движения автомобиля со скоростью 60 км/ч в выпускном тракте двигателя измеряются концентрации углеводородов, окиси углерода и углекислого газа. После дальнейшего движения в течение 5 мин со скоростью 60 км/ч начинается 10-15 режимный тест. Анализ содержания токсичных компонентов в ОГ выполняется по методу CVS: разбавленные отфильтрованным окружающим воздухом выхлопные газы собираются в один мешок. Массовые доли вредных веществ, содержащихся в собранных выхлопных газах, относят к пройденному пути, т. е. перечисляются в г/км.

Американские ездовые циклы. Более сложный ездовой цикл для испытаний легковых автомобилей используется в США. В нем практически нет установившихся режимов движения. Длина условного пути в таком цикле - 17,8 км, время его выполнения - 1877 с, максимальная скорость движения - 91,2 км/ч, средняя скорость движения - 34,1 км/час. Согласно законодательству США производители автомобилей должны обеспечить расход топлива не выше 8,55 л на 100 км для легковых автомобилей и не более 11,6 л на 100 км для легких грузовых автомобилей. Указанный расход топлива измеряется при работе двигателя в испытательном ездовом цикле FTP 75 (FederalTestProcedure - 55% времени) и тестовом цикле Highway (45% времени). Производители транспортных средств, не соответствующих этим нормам, платят штраф государству, а покупатель облагается дополнительным налогом.

Отраслевой стандарт ОСТ 37.001.054-86. Автомобили и двигатели. Выбросы вредных веществ. Нормы и методы определения(введен в действие приказом по Главному техническому управлению Министерства автомобильной промышленности от 01.01.01 г. N 124). Настоящий стандарт распространяется на изготавливаемые предприятиями отрасли:

- автомобили с полной массой не более 3500 кг и автобусы с числом мест для сидения (включая место для водителя) не более 12 с четырехтактными двигателями внутреннего сгорания с искровым зажиганием*);

- автомобили с полной массой не более 3500 кг и автобусы с числом мест для сидения (включая место для водителя) не более 12 с четырехтактными дизелями*;

- двигатели с искровым зажиганием и дизели, предназначенные для установки на указанные типы автомобилей и автобусов;

- карбюраторы, устанавливаемые на указанные типы автомобилей и автобусов.

Стандарт не распространяется на автомобили, полная масса которых менее 400 кг или максимальная скорость которых не превышает 50 км/ч; на автомобили высшего и большого классов, на легковые автомобили особого назначения, на двигатели и карбюраторы, поставляемые в запасные части для автомобилей, снятых с производства.

ОСТ 37.001.054-81 Стандарт устанавливает предельно допустимые нормы и методы определения массы окиси углерода, углеводородов и окислов азота в отработавших газах автомобилей, выбрасываемых в атмосферу.

Тензометрия - (от лат. tensus — напряжённый, натянутый и греч. мetr(éō) — измеряю) — экспериментальное определение напряжённого состояния конструкций, основанное на измерении местных деформаций. Методы и средства Т. обеспечивают выявление причин разрушений по результатам исследования напряжённо-деформированного состояния элементов конструкции, позволяют находить наиболее оптимальные и совершенные конструктивные решения, изучать влияние различных технолог факторов на прочность конструкций и т. п. Основные методы Т.: рентгеновские и поляризационно-оптические, муаровых полос, хрупких покрытий, гальванических покрытий и методы, основанные на масштабном преобразовании деформаций конструкций с помощью тензометров. По принципу действия тензометры делятся на механические, оптические, пневматические, струнные (акустические) и электрические. В авиастроении получили распространение электрические тензометры, действие которых основано на изменении параметров их электрической цепи или генерировании электрических сигналов в зависимости от измеряемой деформации. Наибольшее применение при тензометрировании натурных конструкций находят электрические тензометры сопротивления — тензорезисторы. Диэлектрическая подложка тензорезистора соединяется с чувствительной решёткой и исследуемой конструкцией связующим материалом. Принцип действия тензорезисторов основан на изменении электрического сопротивления чувствительной решётки при ее деформировании вместе с конструкцией. Изменение деформации конструкции (ε) определяется по формуле(ε) = (∆)R/kR, где (∆)R — изменение номинального сопротивления R, k — коэффициент чувствительности. Используют следующие виды тензорезисторов: проводниковый и полупроводниковый, у которых чувствительные элементы выполнены соответственно из металлической проволоки или фольги и из полупроводникового материала; термо - и тензорезистор, содержащий термо - и тензочувствительные элементы и тензорезисторную розетку, у которой на общей подложке устанавливается несколько чувствительных элементов с главными осями, ориентированными под определёнными углами друг к другу. Выпускаются тензорезисторы для криогенных (ниже —150(°)С), нормальных (20(±)15(°)С), повышенных (до 300(°)С) и высоких (до 600(°)С) температур, что позволяет осуществлять тензометрирование при нестационарных тепловых процессах. Температурные приращения сопротивления в рабочем диапазоне температур учитываются путём применения различных схем компенсации или внесением соответствующих поправок при обработке результатов. Тензорезистор является составной частью информационно-измерительной системы для тензометрирования авиационных конструкций и представляет собой комплекс технических средств, обеспечивающих получение информации о тепловом, деформированном и напряжённом состояниях. В такой комплекс для тензометрирования натурной конструкции входят тензорезисторы, измерительные коммутаторы и устройства, пульты оператора, аппаратура связи, ЭВМ, средства оперативного представления и оформления информации.

Шумомер — это прибор для объективного измерения уровня звука. Не следует путать этот параметр с уровнем громкости. Не всякий прибор, измеряющий звук, является шумомером. Существует российские и международные стандарты, устанавливающие требования к этим приборам. В России пока еще действует советский стандарт ГОСТ . В 2008 этот ГОСТ гармонизирован с европейским стандартом МЭК 61672-1 (IEC 61672-1), результатом чего стал новый ГОСТ Р 53188.1-2008.В европейских странах действуют свои стандарты на шумомеры, однако все они также следуют требованиям стандартов МЭК. Особняком стоят США, где применяются стандарты ANSI (в частности ANSI S1.4), существенно отличающиеся от европейских.

Угловая характеристика представляет собой зависимость давления в системе гидроусилителя от угла поворота рулевого вала, снимают при постоянной частоте вращения вала насоса, равной 600 об/мин

Силовая характеристика отражает зависимость момента на валу сошки от момента на рулевом валу, снимают в среднем положении рулевого вала путем приложения к нему момента

ЛИТЕРАТУРА

1. , , Испытанияавтомобилей, - М.: Машиностроение, 1976.

2. Постановление Правительства Российской Федерации от 01.01.01 г. N 720 г. Москва «Об утверждении технического регламента о безопасности колесных транспортных средств», Российская газета № 000 от 01.01.01 г.

3. Тензометрия в машиностроении, под ред. . М.: Машиностроение,1975.

4. , ,. Н, Испытанияавтомобилей, - М.: Машиностроение, 1978

5. http://files. *****Отраслевой стандарт ОСТ 37.001.054-86

6. (введен в действие приказом по Главному техническому управлению Министерства автомобильной промышленности от 01.01.01 г. N 124)

7. http://avtomatic. *****Все про АКП

8. http://biblio. ***** Основы теории надежности и диагностика

9. http://dic. *****

10. http://*****/SNiP/Data1/47/47329/index. htm ГОСТ Р Механизмы рулевые с гидравлическим усилителем и рулевые гидроусилители

11. http://files. *****/Data ГОСТ 17.2.2.03-77

12. http://files. *****/Data Отраслевой стандарт ОСТ 37.001.054-86

13. http://***** Испытание агрегатов трансмиссии автомобиля,

14. http://*****Карданные передачи

15. http://ru. wikipedia. org

16. http://slovari. *****

17. http:// ОСТ 37.001.054-81. Автомобили и двигатели. Выбросы вредных веществ. Нормы и методы определения

18. http://www. autoeco. info

19. http://www. *****ГОСТ 21393—75. Автомобили с дизелями. Дымность отработавших газов

20. http://www. *****Приработка и испытание коробок передач КамАЗ

21. http://www. *****Автомобили и двигатели. Выбросы вредных веществ. Нормы и методы определения

22. ГОСТ Испытания и контроль качества продукции. Основные термины и определения http://www. *****

23. ГОСТ Межгосударственный стандарт автомобили с дизелями. Дымность отработавших газов нормы и методы измерений.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 |