Б.2.5 Опытные образцы перед испытанием выдерживаются в соответствии с требованиями ГОСТ 12423.

Б.3 Аппаратура и материалы

Б.3.1 Испытательная машина по ГОСТ 28840 должна обеспечивать:

- нагрузку, превышающую прочность образца при испытаниях на контролируемый показатель;

- измерение нагрузки и расстояния между траверсами с погрешностью не более 0,5%;

- регулируемую скорость перемещения активной траверсы в диапазоне от 5 до 100 мм/мин.

Б.3.2 Система регистрации данных должна обеспечивать непрерывную регистрацию нагрузки, деформации и перемещений со скоростью не менее две записи в секунду. Минимальное регистрируемое значение должно быть:

для нагрузки………………………………………….100 Н

для деформаций…………………………………….0,01 мм

для перемещений……………………………………0,001 мм

Б.3.3 В качестве тензометров применяют экстензометры или линейные датчики перемещений, которые должны записывать удлинение образца во время испытаний с точностью не менее 0,002 % длины отрезка между датчиками.

Б.4 Проведение испытаний

Б.4.1 Условия испытаний должны соответствовать ГОСТ 15150 (пункт 3.15).

Б.4.2 При установке образца на испытательную машину следует контролировать точность совпадения продольной оси образца с линией соединения двух испытательных муфт.

Б.4.3 Экстензометр или линейные датчики перемещений следует устанавливать посредине рабочего участка на расстоянии от испытательных муфт не менее 8d стержня, при этом длина базы для измерения предельной деформации должно быть не менее 8dстержня.

Б.4.4 Предполагаемую максимальную нагрузку P, Н, определяют по результатам пробного испытаний опытного образца.

Б.4.5 Систему регистрации данных следует включать за несколько секунд до начала нагружения. В ходе испытаний скорость нагружения должна быть постоянной и обеспечивающей разрушение образца за время от 3 до 10 мин.

Б.4.6 Деформации следует регистрировать до уровня нагрузок составляющих не менее 50 % предела прочности при растяжении.

Если разрушение образца произойдет в испытательной муфте или образец выскальзывает из нее, то следует провести дополнительное испытание образца из той же партии.

Диаграмма «нагрузка-деформация» должна быть построена на основании измерений нагрузки и деформаций, регистрируемых экстензометром.

Б.5 Обработка результатов испытаний

Б.5.1 Предел прочности σв, МПа, определяют по формуле

,  (Б.1)

(Б.1)

где P – разрушающая нагрузка, Н;

A – площадь поперечного сечения стержня A=π·d2/4, мм2.

Б.5.2 Значение модуля упругости Еf, МПа, рассчитывают как отношение приращений нагрузок при растяжении в интервале от 0,2 до о 0,5 Р и относительным удлинениям по формуле

, (Б.2)

, (Б.2)

где P1 –нагрузка, составляющая (50±2) % разрушающей нагрузки, Н;

P2 –нагрузка, составляющая (20±2) % разрушающей нагрузки, Н;

ε1 – относительное удлинение, соответствующая нагрузке Р1.

ε2 – относительное удлинение, соответствующая нагрузке Р2.

Б.5.3 Относительное удлинение при разрушающей нагрузке εв, мм/мм, рассчитывают по формуле

,  (Б.3)

(Б.3)

Значения оцениваемой характеристики и величин, определяют с точностью до 0,001.

Статистическую обработку результатов испытаний проводят в соответствии с ГОСТ 8.207.

Б.6 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- наименование организации, проводившей испытание;

- дату проведения испытаний;

- сведения об условиях, при которых проведены испытания;

- геометрические характеристики каждого образца;

- значения измеряемых характеристик для каждого образца;

- значения определяемых характеристик каждого образца, полученные при обработке результатов испытания;

- средние значения определяемых характеристик и результаты статистической обработки полученных результатов;

- диаграмму «нагрузки – деформация» каждого образца;

- сведения о специалистах, проводивших испытания и их подписи.

Приложение В

(обязательное)

Метод испытания на сжатие

В.1 Общие положения

Метод устанавливает требования к испытанию на сжатие АКП для определения предела прочности.

Методика основана на разрушении образца приложением осевой сжимающей нагрузки.

Метод учитывает основные положения ГОСТ 4651 (ISO 604) с изменениями и дополнениями:

- разрушение опытного образца должно происходить в пределах рабочего участка;

- за рабочий участок принята часть образца, которая находится между испытательными муфтами;

- влияние на процесс разрушения образца касательных и радиальных растягивающих напряжений, возникающих в переходной зоне от испытательной муфты к стержню, не учитывается.

В.2 Образцы

В.2.1 Образцы для испытаний отбирают методом случайного отбора от контролируемой партии АКП и должны сопровождаться актом отбора образцов, в котором указываются:

- наименование предприятия-изготовителя;

- условное обозначение;

- тип волокна и связующего вещества

- дата изготовления;

- номер партии;

- количество и размеры образцов;

- контролируемые показатели, для которых отобраны образцы;

- подпись лица, ответственного за отбор.

При отборе и подготовке образцов для испытаний следует избегать деформирования и нагревания, воздействия ультрафиолетового света и других воздействий окружающей среды, которые могут привести к изменениям свойств материала.

Число образцов, отобранных для испытаний, должно соответствовать требованиям таблицы 7.

В.2.2 Образец для испытаний см. рисунок В.1 состоит из стержня, на концах которого на клеевом слое установлены испытательные муфты.

1 – испытательная муфта; 2 – отрезок стержня

1 – Схема образца для испытаний

В.2.3 Общая длина образца определяется конструкцией втулок.

В.2.4 Длина рабочего участка стержня, расположенного между втулками должна быть 6d.

В.2.5 Опытные образцы перед испытанием выдерживаются в соответствии с требованиями ГОСТ 12423.

В.3 Аппаратура и материалы

В.3.1 Испытательная машина по ГОСТ 28840 должна обеспечивать:

- нагрузку, превышающую прочность образца при испытаниях на контролируемый показатель;

- измерение нагрузки и расстояния между траверсами с погрешностью не более 0,5%;

- регулируемую скорость перемещения активной траверсы в диапазоне от 5 до 100 мм/мин.

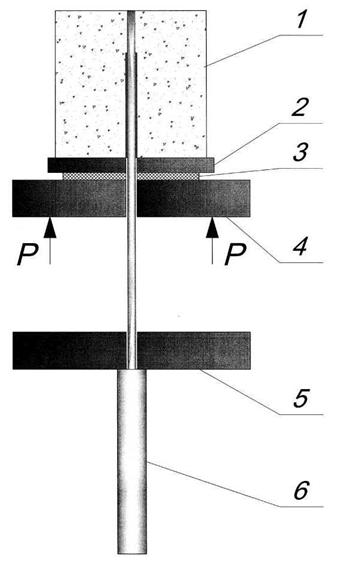

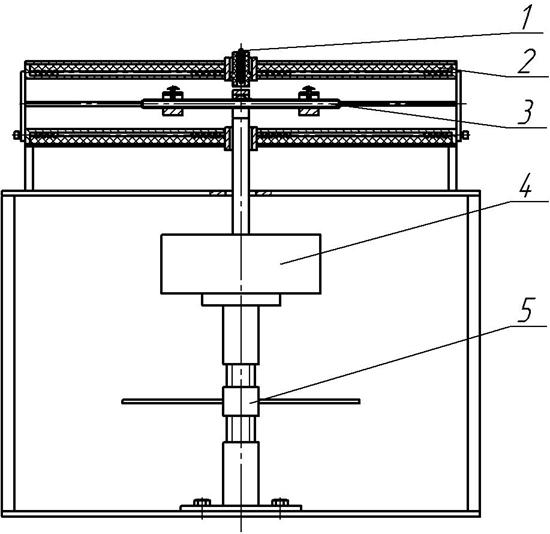

В.3.2 Приспособление для испытания образцов на сжатие см. рисунок В.2 состоит из направляющей втулки, обеспечивающей возможность приложения нагрузки строго вдоль оси стержня и двух испытательных муфт, установленных на концах и обеспечивающих разрушение образца на рабочем участке.

2 – Приспособление для испытания образцов на сжатие

В.4 Проведение испытаний

В.4.1 Условия испытаний должны соответствовать ГОСТ 15150 (пункт 3.15).

В.4.2 Предполагаемую нагрузку определяют по результатам пробных испытаний опытных образцов.

В.4.3 Образец устанавливают в испытательную машину.

В.4.4 Включают измерительный комплекс и привод испытательной машины в режим испытания. Рекомендуемое значение скорости от 5 мм/мин до 15 мм/мин. Схема нагружения показана на рисунке В.3.

1 – испытательная муфта; 2 – отрезок стержня; 3 – направляющая втулка; 4 – плунжер

3 – Схема нагружения образца при сжатии

В.4.5 Если разрушение образца произойдет вне рабочей зоны, то следует провести дополнительное испытание образца из той же партии.

В.4.6 За результат испытаний принимают наименьшее значение предела прочности, полученное для образцов, разрушившихся в рабочей зоне.

В.5 Обработка результатов испытаний

Предел прочности σвс, МПа, рассчитывают по формуле

,  (В.1)

(В.1)

где Pс – разрушающая нагрузка, Н;

d – номинальный диаметр, мм.

Значения оцениваемой характеристики и величин, определяют с точностью до 0,001.

Статистическую обработку результатов испытаний проводят в соответствии с ГОСТ 8.207.

В.6 Протокол испытаний

В протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- дата проведения испытаний;

- сведения об условиях, при которых проведены испытания;

- результаты испытаний;

- значения измеряемых характеристик для каждого испытанного образца;

- значения определяемых характеристик каждого образца, полученные при обработке результатов испытания;

- средние значения определяемых характеристик и результаты статистической обработки полученных данных;

- сведения о специалистах, проводивших испытания и их подписи.

Приложение Г

(обязательное)

Метод испытания при поперечном срезе

Г.1 Общие положения

Метод устанавливает требования к испытанию АКП по определению предельного напряжения при срезе стержня поперек волокон.

Методика основана на нагружении образца перерезывающей силой, посредством прямого приложения двойного среза.

Д.2 Образцы

Г.2.1 Образцы для испытаний отбирают методом случайного отбора от контролируемой партии АКП и должны сопровождаться актом отбора образцов, в котором указываются:

- наименование предприятия-изготовителя;

- условное обозначение;

- тип волокна и связующего вещества

- дата изготовления;

- номер партии;

- количество и размеры образцов;

- контролируемые показатели, для которых отобраны образцы;

- подпись лица, ответственного за отбор.

При отборе и подготовке образцов для испытаний следует избегать деформирования и нагревания, воздействия ультрафиолетового света и других воздействий окружающей среды, которые могут привести к изменениям свойств материала.

Число образцов, отобранных для испытаний, должно соответствовать требованиям таблицы 7.

Г.2.2 Образец для испытаний представляет собой стержень, длина которого определяется конструкцией приспособления для испытания, но не менее 250 мм независимо от диаметра.

Г.2.3 Опытные образцы перед испытанием выдерживаются в соответствии с требованиями ГОСТ 12423.

Г.3 Аппаратура и материалы

Г.3.1 Испытательная машина по ГОСТ 28840 должна обеспечивать:

- нагрузку, превышающую прочность образца при испытаниях на контролируемый показатель;

- измерение нагрузки и расстояния между траверсами с погрешностью не более 0,5%;

- регулируемую скорость перемещения активной траверсы в диапазоне от 5 до 100 мм/мин.

Г.3.2 Приспособление для испытаний состоит из держателя образца с продольной V-образной выемкой см. рисунок Г.1 или проходными отверстиями диаметром d+0,5 мм для установки образцов и прямоугольной выемки для фиксации верхнего и нижних ножей см. рисунок Г.2.

а) | б) |

1 – держатель; 2 – верхний нож; 3 – нижние ножи; 4 – испытуемый образец

1 – Приспособления с V-образной выемкой поэлементно (а) и в сборе (б)

1 – образец; 2 – верхний нож; 3 – нижние ножи

2 – Схема приспособления с проходными отверстиями

Г.3.3 Сумма двух промежутков между одним верхним и двумя нижними ножами должна быть не менее 0,25 мм.

Г.4 Проведение испытаний

Г.4.1 Условия испытаний должны соответствовать ГОСТ 15150 (пункт 3.15).

Г.4.2 Образец вставляют в центре приспособления для испытаний и устанавливают на испытательной машине.

Г.4.3 Поверхность верхнего ножа должна соприкасаться с нагружающим устройством испытательной машины, зазор не допускается.

Г.4.4 Включают измерительный комплекс и привод испытательной машины в режим испытания. Скорость увеличения касательных напряжений должна составлять от 5 до 15 мм/мин. Нагрузка должна прилагаться монотонно, не подвергая образец ударам.

Г.4.5 Образец должен срезаться кромками ножей одновременно в двух плоскостях, сближаясь вдоль граней перпендикулярных к его оси.

Г.4.6 Для уменьшения трения грани ножей их поверхность разрешается шлифовать, полировать или покрывать тонким слоем смазки.

Г.4.7 Нагружение следует продолжать до разрушения образца.

Г.4.8 Разрушающую нагрузку определяют с точностью до 0,001.

Г.4.9 В процессе испытаний с помощью электронного датчика перемещений плит гидравлического пресса измерялись вертикальные перемещения стержня с точностью 0,01 мм.

Г.5 Обработка результатов

Предельное напряжение при поперечном срезе τsh, МПа, рассчитывается по формуле

, (Г.1)

(Г.1)

где P – разрушающая нагрузка, Н;

А – площадь поперечного сечения образца, A=π·d2/4, мм2.

Статистическую обработку результатов испытаний проводят в соответствии с ГОСТ 8.207.

Г.6 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- дата проведения испытаний;

- сведения об условиях, при которых проведены испытания;

- результаты испытаний;

- значения измеряемых характеристик для каждого испытанного образца;

- значения определяемых характеристик каждого образца, полученные при обработке результатов испытания;

- средние значения определяемых характеристик и результаты статистической обработки полученных данных;

- вид и характер разрушения каждого образца;

- сведения о специалистах, проводивших испытания и их подписи.

Приложение Д

(обязательное)

Определение предела прочности сцепления с бетоном

Д.1 Общие положения

Метод устанавливает требования к испытаниям по определению прочности сцепления АКП с бетоном осевым выдергиванием из куба или испытанием балки на изгиб.

Методика основана на определении величины сдвиговых напряжений по границе сцепления АКП с бетоном, реализующихся при максимальной нагрузке, полученной при растяжении образца до разрушения, независимо от того, где образец разрушился (по стержню или границе сцепления стержня с бетоном).

Д.2 Образцы

Д.2.1 Образцы для испытаний отбирают методом случайного отбора от контролируемой партии АКП и должны сопровождаться актом отбора образцов, в котором указываются:

- наименование предприятия-изготовителя;

- условное обозначение;

- тип волокна и связующего вещества;

- дата изготовления;

- номер партии;

- количество и размеры образцов;

- контролируемые показатели, для которых отобраны образцы;

- подпись лица, ответственного за отбор.

При отборе и подготовке образцов для испытаний следует избегать деформирования и нагревания, воздействия ультрафиолетового света и других воздействий окружающей среды, которые могут привести к изменениям свойств материала.

Число образцов, отобранных для испытаний, должно соответствовать требованиям таблицы 7.

Д.2.2 Образцы для испытаний осевым выдергиванием из куба см. рисунок Д.1 состоят из бетонных кубов, по центру которых, вертикально устанавливают стержень АКП с испытательной муфтой перпендикулярно или параллельно направлению укладки бетона. Размеры бетонных кубов в зависимости от диаметра стержней указанны в таблице Д.1.

Общая длина образца для испытания определяется:

- условиями заделки в бетон;

- условиями установки образца в испытательную машину;

- конструкцией испытательной муфты.

Т а б л и ц а Д.1 – Размеры образцов для испытаний, мм

Номинальный диаметр АКП | Размер бетонного куба | Длина сцепления АКП с бетоном |

≤10 | 100х100 | 5d |

от 12 до 18 | 150х150 | |

от 20 до 30 | 200х200 |

Д.2.3 Вне зоны сцепления, заделанный в бетон стержень должен быть защищен поливинилхлоридым вкладышем или трубке.

Д.2.4 Поверхность образца с вертикально заделанным стержнем АКП следует закрыть стальной квадратной плитой со стороной не менее 200 мм и толщиной 20 мм, которая используется как несущая поверхность при испытаниях на выдергивание и исключает силовое воздействие на бетонный куб. В центре плиты должно быть отверстие для стержня необходимого диаметра.

1 – Схема установки АКП в бетон куба

Д.2.5 Образцы для испытаний балки на изгиб см. рисунок Д.2 состоят из двух половинок, соединенных между собой в растянутой зоне испытуемой стержень АКП, а в сжатой зоне шарниром в виде двух закладных деталей и стальным цилиндром между ними. АКП на середине каждой из половинок имеет зону сцепления с бетоном равную 10d, а вне зоны сцепления расположена в поливинилхлоридой трубке. Образцы для испытаний должны иметь прямоугольное поперечное сечение 120х220 мм, длину 1230 мм, длину половинок — 600 мм, зазор между половинками балки — 30 мм. Расстояние от оси испытуемого стержня до оси стального цилиндра в сжатой зоне должно составлять 167 мм.

1 — стержень; 2 — поливинилхлоридная трубка; 3 — стальной цилиндр

2 – Схема установки АКП в бетон при испытаниях балки на изгиб

Д.2.7 Рекомендуется следующий метод укладки бетона в форму:

- бетонную смесь укладывают четырьмя слоями примерно одинаковой толщины и штыкуют каждый слой 25 раз металлическим стержнем диаметром 16 мм.

- после уплотнения верхнего слоя, заглаживают поверхность и защищают от испарения влаги, в т. ч. и в зоне примыкания вертикально установленного стержня с бетоном.

Д.2.8 К бетону предъявляют следующие требования:

- размер заполнимм;

- марка подвижности бетонной смеси П3;

- класс бетона по прочности на сжатие В25.

Д.2.9 Прочность бетона на сжатие определять по кубам размером 100х100 мм числом не менее 3 шт. Распалубку образцов проводят не ранее 24 ч после изготовления. Образцы хранят в нормальных условиях. Возраст образцов при испытаниях – 28 сут.

Д.2.10 Опытные образцы перед испытанием выдерживаются в соответствии с требованиями ГОСТ 12423.

Д.3 Аппаратура и материалы

Д.3.1 Испытательная машина по ГОСТ 28840 должна обеспечивать:

- нагрузку, превышающую прочность образца при испытаниях на контролируемый показатель;

- измерение нагрузки и расстояния между траверсами с погрешностью не более 0,5%;

- регулируемую скорость перемещения активной траверсы в диапазоне от 5 до 100 мм/мин.

Д.3.2 Для измерения проскальзывания АКП в бетоне используют тензометры, линейные датчики перемещений, аналоговые или цифровые индикаторы с точностью показаний до 0,01 мм (измерители проскальзывания).

Д.3.3 Для изготовления образцов для испытаний требуются:

- металлические формы для изготовления бетонных кубов и балок с отверстиями для установки стержня АКП необходимого диаметра, которые должны быть водонепроницаемыми и легко демонтироваться без повреждений стержней;

- испытательные муфты в соответствии с таблицей Б.1 приложение Б.

Д.4 Проведение испытаний

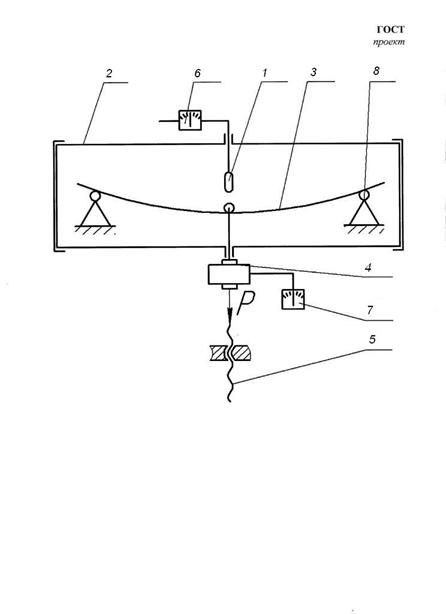

Д.4.1 Образец для испытаний осевым выдергиванием из куба устанавливают так, чтобы опорная плита бетонного куба, из которой выступает свободный конец стержня, соприкасалась через мягкую прокладку с подвижной траверсой испытательной машины см. рисунок Д.3.

1 – измеритель проскальзывания на свободном конце стержня; 2 – образец; 3 — опорная плита; 4 – мягкая прокладка; 5 – подвижная траверса испытательной машины; 6 – неподвижная траверса испытательной машины; 7 – испытательная муфта

3 – Схема испытания образца при осевом выдергивании из куба

Д.4.2 Несущий блок должен находиться на опоре, которая передает реакцию на силоизмерительное устройство испытательной машины.

Д.4.3 Выступающий стержень должен проходить через узел несущего блока и опорную пластину, а испытательная муфта установлена через неподвижную траверсу или в зажимах испытательной машины.

Д.4.4 На свободном конце стержня устанавливают измеритель проскальзывания.

Д.4.5 Расстояние между верхней поверхностью неподвижной траверсы или зажимов испытательной машины до поверхности, где установлен измеритель проскальзывания, измеряют с точностью до 0,5 мм.

Д.4.6 Испытания балки на изгиб проводят по схеме испытания приведенной на рисунке Д.4. На торцах балки, на конце стержня устанавливают измеритель проскальзывания.

4 – Схема испытания образца изгибом балки

Д.4.7 Регистрацию прилагаемой нагрузки, показания измерителя проскальзывания проводят с равным шагом, который составляет 10 % предполагаемой нагрузки проскальзывания стержня на значение 0,25 мм. На каждом шаге нагрузки образцы для испытаний выдерживают 15 секунд, во время которых снимают показания измерителей проскальзывания. Затем образец нагружают до разрыва стержня или разрушения бетона, до проскальзывания свободного конца стержня на 2,5 мм, регистрируют нагрузку и значение проскальзывания с точностью ±0,01 мм.

Д.4.8 Нагружение образца производят со скоростью не более 20 кН/мин или 1 мм/мин.

Д.4.9 Если стержень разрушился или проскользнул в испытательной муфте раньше, чем произошло его проскальзывание в бетоне, или вследствие растрескивания бетона значительно снизилась прилагаемая нагрузка, то данные измерений не принимают, а испытания повторяют на дополнительном образце из той же партии.

Д.4.10 Если в результате испытаний произошло раскалывание бетона, то требуется увеличить размер ребра бетонных кубов или использовать для испытаний балки.

Д.5 Обработка результатов испытаний

Д.5.1 Напряжение сцепления с бетоном τr, МПа, для испытаний осевым выдергиванием из куба вычисляют по формуле

,  (Д.1)

(Д.1)

где P – прилагаемая нагрузка, Н;

c – номинальная длина окружности стержня c=π·d, мм;

Lfb – длина заделки стержня в бетон, мм.

Д.5.2 Для каждого образца строятся диаграммы «напряжение сцепления – проскальзывание».

Д.5.3 Определяют средние напряжения сцепления, вызывающие проскальзывание свободного конца стержня на 0,05; 0,10 и 0,25 мм и максимальное значение напряжения сцепления.

Д.5.4 На каждом шаге прилагаемой нагрузки значение проскальзывания на свободном конце стержня вычисляют, как показание измерителя проскальзывания минус упругое удлинение стержня.

Д.5.5 Упругое удлинение S, мм, определяют по формуле

,  (Д.2)

(Д.2)

где P – нагрузка, Н;

Lр – длина от верхней поверхности неподвижной траверсы или зажимов испытательной машины до места установки измерителя проскальзывания на свободнома конце стержня, мм;

Ef – модуль упругости, МПа;

A – площадь поперечного сечения A=π·d2/4, мм2.

Д.5.6 Напряжение сцепления с бетоном τr, МПа, для испытаний балки на изгиб вычисляют по формуле

,  (Д.3)

(Д.3)

Д.5.7 Осевое усилие в стержне Nx, Н, в середине балки вычисляют по формуле

,  (Д.4)

(Д.4)

где M – общий момент в сечении, который разделяет балку на половинки, Н·мм;

z – плечо внутренней пары в сечении, разделяющее балку на две половины, равное расстоянию от оси стержня до оси стального цилиндра в сжатой зоне, мм.

Д.6 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- дату проведения испытаний, сведения об условиях испытания;

- сведения о бетоне: состав и подвижность бетонной смеси, прочность на сжатие образцов бетона в возрасте 28 сут.

- сведения о стержнях, приведенные в акте отбора образцов на испытания: номинальный диаметр и площадь поперечного сечения, модуль упругости и предел прочности при растяжении, размеры опытных образцов, длину стержня, связанного с бетоном, среднее напряжение сцепления при проскальзывании на свободном конце стержня на 0,05, 0,10 и 0,25 мм для каждого образца;

- значения измеряемых характеристик для каждого опытного образца,

- значения характеристик каждого образца, полученные при обработке результатов испытания;

- средние значения характеристик и результаты статистической обработки полученных данных;

- вид разрушения, диаграмма «напряжение сцепления – проскальзывание» для каждого образца;

- сведения о специалистах, проводивших испытания и их подписи.

Приложение Е

(обязательное)

Метод ускоренного определения устойчивости к щелочам

Е.1 Общие положения

Метод испытаний определяет требования к оценке щелочестойкости АКП погружением их в водный раствор щёлочи посредством внешнего воздействия щёлочной среды на стержни с последующим испытанием на растяжение и определением предела прочности сцепления с бетоном.

Е.2 Сущность метода

Методика предусматривает испытания по двум схемам:

- схема А – система, при которой образцы погружаются в щелочной раствор, с последующим растяжением до полного разрушения. Контролируемые параметры – уровень рН, температура щелочного раствора, время выдержки.

- схема Б – система, при которой образцы один конец которых снабжен испытательной муфтой для крепления его в испытательной машине, а другой находившийся в щелочном растворе соединен с бетоном, с последующим выдергиванием из бетона. Контролируемые параметры – уровень рН, температура щелочного раствора, время выдержки.

Е.3 Образцы

Е.3.1 Образцы для испытаний отбирают методом случайного отбора от контролируемой партии АКП и должны сопровождаться актом отбора образцов, в котором указываются:

- наименование предприятия-изготовителя;

- условное обозначение;

- тип волокна и связующего вещества

- дата изготовления;

- номер партии;

- количество и размеры образцов;

- контролируемые показатели, для которых отобраны образцы;

- подпись лица, ответственного за отбор.

При отборе и подготовке образцов для испытаний следует избегать деформирования и нагревания, воздействия ультрафиолетового света и других воздействий окружающей среды, которые могут привести к изменениям свойств материала.

Число образцов, отобранных для испытаний, должно соответствовать требованиям таблицы 7.

Е.3.2 Общая длина образцов по схеме А в соответствии с Б.2.3.

Е.3.3 Торцевые поверхности образцов по схеме А и Б необходимо покрыть тонким слоем эпоксидной смолы, чтобы избежать проникновения щелочного раствора в массив стержня.

Е.3.4 Образцы для испытаний по схеме Б в соответствии с Д.2.2.

Е.3.5 Бетонную смесь укладывают в соответствии с Д.2.7.

Е.3.6 Требования к бетону в соответствии с Д.2.8, Д.2.9.

Е.3.7 Опытные образцы перед испытанием выдерживаются в соответствии с требованиями ГОСТ 12423.

Е.4 Аппаратура и материалы

Е.4.1 Испытательная машина по ГОСТ 28840 должна обеспечивать:

- нагрузку, превышающую прочность образца при испытаниях на контролируемый показатель;

- измерение нагрузки и расстояния между траверсами с погрешностью не более 0,5%;

- регулируемую скорость перемещения активной траверсы в диапазоне от 5 до 100 мм/мин.

Е.4.2 Щелочной раствор должен моделировать жидкую фазу бетона и иметь состав: 8,0 г NaOH и 22,4 г KOH на 1 л дистиллированной воды.

Е.4.3 Величина рН щелочного раствора должна находиться в пределах от 12,6 до 13. До и во время испытаний щелочной раствор следует держать в закрытой емкости, чтобы исключить взаимодействие с СО2 воздуха и испарение.

Е.4.4 Испытательные муфты в соответствии с таблицей Б.1 приложение Б.

Е.5 Проведение испытаний

Е.5.1 Испытания образцов по схеме А проводят в следующей последовательности:

- перед погружением в щелочной раствор образец следует высушить до постоянной массы m0 при температуре (100±2) 0С;

- образцы помещают в щелочной раствор с постоянной температурой (60±3)°С на 30 сут, при этом допускается выдерживать в щелочном растворе не весь образец, а рабочий участок между испытательными муфтами;

- после выдержки, образец вынимают из щелочного раствора, промывают в дистиллированной воде, высушивают при температуре (100±2) °С не менее 4 ч, а затем взвешивают m1

- на стержни устанавливают испытательные муфты и испытывают на растяжение до полного разрушения в соответствии с

Е.5.2 Испытания образцов по схеме Б проводят в следующей последовательности:

- образцы погружают в щелочной раствор с постоянной температурой (60±3)°С на 30 сут, при этом допускается выдерживать в щелочном растворе не весь образец, а часть образца, сцепляемую с бетоном;

- после выдержки, образец вынимают из щелочного раствора;

- на один конец образца устанавливают испытательную муфту, предназначенную для крепления его с испытательной машиной, второй конец образца (выдержанный в щелочном растворе) устанавливают в бетон в соответствии с Д.2.3, Д.2.4.

- после 28 сут. твердения бетона образец устанавливают в испытательную машину по схеме, показанной на рисунке Е.2.

- проводят испытания по Д.4.3, Д.4.4, Д.4.7 и определяют предел прочности сцепления с бетоном.

Е.5.6 Величину рН щелочного раствора по вариантам А и Б измеряют до испытания и после.

Е.5.7 Внешний вид образца (цвет, изменение поверхности и геометрических размеров) контролируют до и после выдержки в щелочном растворе в соответствии с 8.1 и 8.8.

Е.5.8 При испытаниях на растяжение нагружение образца производят со скоростью от 5 до 15 мм/мин.

Е.5.9 При испытаниях выдергиванием нагружение образца производят со скоростью не более 20 Н/мин или 1 мм/мин.

1 – измеритель проскальзывания на нагруженном конце стержня; 2 – образец; 3 — опорная плита; 4 – мягкая прокладка; 5 – подвижная траверса испытательной машины; 6 – неподвижная траверса испытательной машины; 7 – испытательная муфта

2 – Схема испытаний на сцепление стержня с бетоном

Е.5.10 Свойства материалов стержней оценивают только тогда, когда образцы разрушаются на рабочем участке. В тех случаях, когда разрушение или проскальзывание происходит в зоне испытательной муфты, данные не принимают, и проводят дополнительные испытания на образцах той же серии.

Е.6 Обработка результатов

Е.6.1 Изменение массы стержня Δm, %, рассчитывают по формуле

,  (Е.1)

(Е.1)

где m1 – масса образца после выдержки в щелочном растворе, г;

m0 – масса образца в исходном состоянии, г.

Е.6.2 Предел прочности при растяжении рассчитывают по формуле (Б.1).

Е.6.3 Изменение предела прочности при растяжении, ∆σв, % рассчитывают по формуле

,  (Е.2)

(Е.2)

где σв1 – предел прочности после выдержки, МПа;

σв2 – предел прочности в исходном состоянии, МПа;

Е.6.4 Предел прочности сцепления стержня с бетоном рассчитывают по формуле (Д.1).

Е.6.5 Изменение предела прочности сцепления с бетоном, ∆τr , % рассчитывают по формуле

,  (Е.3)

(Е.3)

где τr1 – предела прочности сцепления после выдержки, МПа;

τr2 – предела прочности сцепления в исходном состоянии, МПа;

Статистическую обработку результатов испытаний проводят в соответствии с ГОСТ 8.207.

Е.7 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- дату проведения испытаний;

- сведения об условиях, при которых проведены испытания (состав щелочного раствора, значение рН, температура, срок выдержки и нагружения, уровень длительной нагрузки);

- значения измеряемых характеристик для каждого образца (изменения массы от времени, модуль упругости, прочность при растяжении, относительные удлинения при разрыве);

- значения определяемых характеристик каждого образца, полученные при обработке результатов испытания;

- средние значения определяемых характеристик и результаты статистической обработки полученных данных;

- диаграммы «нагрузка – относительная деформация» образцов;

- график сохранения способности к растяжению в зависимости от времени воздействия щелочного раствора;

- сведения о специалистах, проводивших испытания, и их подписи.

Приложение Ж

(обязательное)

Метод определения предельной температуры эксплуатации

Ж.1 Общие положения

Метод устанавливает порядок определения температуры начала размягчения АКП по результатам термомеханических испытаний.

Ж.2 Сущность метода

Методика основана на анализе термомеханической диаграммы, полученной при испытании образца на поперечный трехточечный изгиб до заданного значения прогиба и нагреве изогнутого образца в нагревательной камере, регистрации изменения нагрузки, с которой образец сопротивляется заданному прогибу, по мере возрастания температуры.

По мере роста температуры, сопротивление образца изгибу уменьшается. Это происходит вследствие того, что уменьшается сопротивление полимерной матрицы композита сдвиговым напряжениям, существующим в коротком изогнутом образце. Темп снижения силы сопротивления образца изгибу приобретает наибольшую скорость в тот период времени, когда нагреваемая полимерная матрица в образце начинает переходить из стеклообразного состояния в эластичное, то есть размягчаться. При последующем дифференциально-термическом анализе полученной во время испытания диаграммы, описывающей зависимость силы сопротивления образца изгибу от температуры, определяют температуру, при которой начался процесс размягчения матрицы.

Ж.3 Образцы

Ж.3.1 Образцы для испытаний отбирают методом случайного отбора от контролируемой партии АКП и должны сопровождаться актом отбора образцов, в котором указываются:

- наименование предприятия-изготовителя;

- условное обозначение;

- тип волокна и связующего вещества

- дата изготовления;

- номер партии;

- количество и размеры образцов;

- контролируемые показатели, для которых отобраны образцы;

- подпись лица, ответственного за отбор.

При отборе и подготовке образцов для испытаний следует избегать деформирования и нагревания, воздействия ультрафиолетового света и других воздействий окружающей среды, которые могут привести к изменениям свойств материала.

Число образцов, отобранных для испытаний, должно соответствовать требованиям таблицы 7.

Ж.3.2 Длина образцов для испытаний должна быть 12·d. Длина рабочего участка этих образцов должна находится в пределах 9·d±2 мм.

Ж.3.3 Опытные образцы перед испытанием выдерживаются в соответствии с требованиями ГОСТ 12423.

Ж.4 Аппаратура и материалы

Ж.4.1 Испытательная машина по ГОСТ 28840 должна обеспечивать:

- нагрузку, превышающую прочность образца при испытаниях на контролируемый показатель;

- измерение нагрузки и расстояния между траверсами с погрешностью не более 0,5%;

- регулируемую скорость перемещения активной траверсы в диапазоне от 5 до 100 мм/мин.

Ж.4.2 Для испытания образцов должно применяться устройство, схема которого приведена на рисунке Ж.1.

Ж.4.3 Устройство состоит:

- из смонтированной на станине нагревательной камеры, обеспечивающей возможность нагрева образца до температуры 200 ºC;

- нагружающего устройства;

- датчика силы с погрешностью измерения не более 0,5%;

- датчика температуры с погрешностью измерения не более 1 %.

Релаксометр должен быть оснащен средствами управления темпом нагрева, обеспечивающими рост температуры в нагревательной камере со скоростью 1,0±0,2 °C/мин и программно-измерительным комплексом для регистрации и обработки результатов испытаний.

1 – термометр сопротивления; 2 – нагревательная камера; 3 – образец; 4 – силоизмерительный датчик, 5 – нагружающий винт

1 – Устройство для термомеханических испытаний

Ж.4.4 Схема испытания образца при определении температуры начала размягчения опытного образца см. рисунок Ж.2:

- образец 3 с опорами 8 помещают в предварительно охлажденную до комнатной температуры нагревательную камеру 2;

- образец изгибают через нажимной наконечник нагружающего механизма 5 до заданного значения прогиба;

- фиксируют значения температуры в нагревательной камере и соответствующие ей значения силы сопротивления образца изгибу датчиками 6 и 7 в течение всего периода испытаний;

- включают в рабочий режим нагревательную камеру, обеспечивающий темп нагрева ≈1°C/мин и постепенно нагревают до заданной температуры, превышающей значение температуры во второй точке α-перехода;

- в процессе нагрева камеры, с заданной частотой, регистрируют значения температуры в камере и соответствующие им значения силы сопротивления образца поперечному изгибу.

1 – термометр сопротивления; 2 – нагревательная камера; 3 – образец; 4 – силоизмерительный датчик, 5 – нагружающий винт; 6 – система измерения температуры;

7 – система измерения силы; 8 – опора нагружающего механизма

2 – Схема испытания образца при определении температуры начала размягчения опытного образца

Ж.5 Испытание образцов

Ж.5.1 Условия испытаний должны соответствовать ГОСТ 15150 (пункт 3.15).

Ж.5.2 Испытательная нагрузка, действующая на образец должна составлять 10 % значения нагрузки, вызывающее при заданной испытательной базе (расстояние между опорами) разрушение образца. Предполагаемое значение нагрузки P, Н, вызывающей при заданной испытательной базе разрушение образца определяют по формуле

,  (Ж.1)

(Ж.1)

где lр – длина рабочего участка образца, мм;

Для образцов круглого сечения значение w, мм3, находят по формуле

(Ж.2)

(Ж.2)

Ж.5.3 Приспособление для испытаний настраивают на значение испытательной базы, соответствующее значению lр.

Ж.5.4 Настраивают приборы для измерения силы и регулирования температуры в рабочие диапазоны измерений.

Ж.5.5 Образец устанавливают в релаксометр таким образом, чтобы нажимной наконечник прибора воздействовал на середину рабочего участка образца, находящегося между опорами.

Ж.5.6 С помощью нагружающего винта изгибают образец до тех пор, пока приложенная к нему нагрузка не станет равной нагрузке, в соответствии с Ж.5.2. Нагрузку контролируют по показаниям силоизмерительного прибора.

Ж.5.7 Выдерживают образец при заданном положении регулировочного винта не менее 5 мин. После этого включают нагревательную камеру в рабочий режим и следят за изменением температуры в ней.

Ж.5.8 При повышении температуры в камере на 1 °С, начинают запись термомеханической диаграммы – массива значений температуры и силы [Тi, Pi].

Ж.5.9 Массив записывают с дискретностью изменения температуры не более 2 °С.

Ж.5.10 После завершения испытания образца извлекают из камеры, а камеру охлаждают до комнатной температуры.

Ж.6 Обработка результатов испытаний

Ж.6.1 В процессе обработки результатов испытаний должны быть проанализированы термомеханические диаграммы каждого испытанного образца.

Ж.6.2 Строят график термомеханической диаграммы образца в координатах P (T), используя массив [Тi, Pi], с помощью стандартный программы обработки экспериментальных данных, например «Microsoft Excel».

Ж.6.3 На графике визуально оценивают приближенное положение границ начального и рабочего участка диаграммы. При необходимости на повторном этапе обработки данных положение границ начального и рабочего участков термомеханической диаграммы может быть уточнено.

Ж.6.4 Начальный участок термомеханической кривой (предшествующий началу размягчения полимерной матрицы) аппроксимируют линейной функцией Pi=m·Ti+n и с помощью стандартных программ обработки данных, например «Microsoft Excel», находят константы m и n этой функции.

Ж.6.5 Для каждого члена массива [Тi, Pi] находят значения приведенной нагрузки P1i по формуле

, (Ж.3)

, (Ж.3)

где Тi – значение температуры в массиве [Тi, Pi], °С.

Pi, – значение усилия, в массиве [Тi, Pi], Н.

m и n – значения эмпирических констант прямой, аппроксимирующей начальный участок зависимости нагрузки Pi, с которой образец сопротивляется изгибу от температуры Ti в нагревательной камере.

Ж.6.6 Строят новый массив данных [Тi, P1i], рабочий участок которого аппроксимируют сигмоидом по формуле

,  (Ж.4)

(Ж.4)

где a; b; c; d – эмпирические константы сигмоида, аппроксимирующего экспериментальные данные.

Для нахождения констант рекомендуется использовать функцию под номером 8011 программного продукта «Table Curve Windows v. 1.10».

Ж.6.7 С помощью программного продукта «Table Curve Windows v. 1.10» находят значения первой и второй производной по температуре от математической функции (P1(T)), с помощью которой аппроксимируют рабочий участок зависимости приведенных значений нагрузки P1i, приложенной к образцу во время испытаний, от значений температуры Тi в нагревательной камере

Ж.6.8 Значение температуры, при которой вторая производная от функции (P1(T)) имеет минимальное значение, принимают за температуру Tα, для которой на термомеханических диаграммах находят численные значения функции P1(T) и ее первой производной дP1/дT.

Ж.6.9 Значение температуры, при которой вторая производная от функции (P1(T)) имеет максимальное значение, принимают за температуру T1α.

Ж.6.10 Значение температуры, при которой первая производная от функции (P1(T)) имеет минимальное значение, принимают за температуру Tс, °С.

Ж.6.11 По полученным значениям Tα, T1α и Tс оценивают правильность предварительной оценки границ начального и рабочего участков диаграммы термомеханической кривой и принимают решение о необходимости повторной обработки диаграммы.

Ж.6.12 Предельную температуру эксплуатации ТЭ, 0С, рассчитывают по формуле

,  (Ж.5)

(Ж.5)

, (Ж.6)

(Ж.6)

Ж.7 Точность испытаний

Ж.7.1 Температура в испытательной камере должна быть измерена с погрешностью не более 2 ºC.

Ж.8.2 Сила сопротивления образца поперечному изгибу должна быть измерена с погрешностью не более 0,5 % от максимального значения силы, полученного во время испытаний.

Ж.7.3 Значения оцениваемой характеристики, констант и других величин, используемых в промежуточных расчетах, должны быть определены с точностью до 0,001.

Ж.8 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- дата проведения испытаний;

- сведения об условиях, при которых проведены испытания;

- результаты испытаний;

- значения измеряемых характеристик для каждого испытанного образца;

- значения определяемых характеристик каждого образца, полученные при обработке результатов испытания;

- средние значения определяемых характеристик и результаты статистической обработки полученных данных;

- исходная термодинамическая диаграмма испытания каждого образца;

- приведенная термодинамическая диаграмма испытания каждого образца;

- диаграмма зависимости первой производной приведенного усилия от температуры для каждого образца;

- диаграмма зависимости второй производной приведенного усилия от температур

ы для каждого образца.

- сведения о специалистах, проводивших испытания и их подписи.

Приложение И

(рекомендуемое)

Форма паспорта

ПАСПОРТ № | |

Производитель: |

(наименование, адрес, телефон, факс)

Дата изготовления Дата отгрузки

Условное обозначение АКП

Партия № __ ___

Масса в партии, кг Общая длина в партии __ м

Количество изделий в упаковке ____ шт

Нормируемые показатели качества

Наличие сертификата (если сертифицирована) Другие нормируемые показатели качества (при необходимости)

Дата выдачи

« »

20___г.

Начальник лаборатории

__________________

/_______________________________/

подпись

ОТК

__________________

/_______________________________/

подпись

Упаковщик

подпись

Библиография

[1] Санитарные правила и нормы СанПиН 2.1.2.729–99 | Полимерные и полимерсодержащие строительные материалы, изделия и конструкции. Гигиенические требования безопасности |

[2] Гигиенические нормативы ГН 2.1.6.1338–03 | Предельно допустимые концентрации (ПДК) загрязняющих веществ в атмосферном воздухе населенных мест |

[3] Санитарные правила и нормативы СанПиН 2.6.1.2523–09 |

Нормы радиационной безопасности (НРБ-99/2009)[4] Санитарно-эпидемиологические правила СП 2.2.2.1327–03

Гигиенические требования к организации технологических процессов, производственному оборудованию и рабочему инструменту[5] Санитарно-эпидемиологические правила и нормативы СанПиН 2.2.3.1385–03Гигиенические требования к пред-приятиям производства строительных материалов и конструкций[6] Санитарные правила СП 1.1.1058–01Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий[7] Санитарные правила

СП 1.1.2193–07Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий. Изменения и дополнения 1 к СП 1.1.1058-01

_____________________________________________________________

УДК 621.002.3 МКС 91.080.40 Ж13

Ключевые слова: арматура композитная полимерная, правила приемки, методы контроля, методы испытаний

_____________________________________________________________

Руководитель разработки:

зав. лабораторией коррозии и долговечности

бетонных и железобетонных конструкций,

д. т.н., проф. _______________

Отв. исполнитель:

н. с., к. т.н.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 |