Пг. а = (253∙16∙60∙1,55)/12 = 31332 м3/год.

Количество тепловых агрегатов периодического действия при двухсменной работе формовочного поста:

![]()

где Ток – средняя продолжительность оборота камер (принимают равной 24 часам), ч; m – количества форм в одной камере, шт

![]()

Габаритные размеры камеры рассчитывают по формулам:

длина:

l к = n ∙ lф + (n + 1) ∙ l1

где n – количество форм, укладываемых по длине камеры, n = 1, если длина формуемых изделий более 4 м; lф – длина формы, принимают на 0,4-0,5 м больше длины изделий в форме, м; l1 – расстояние между формой и стенкой камеры, l1 = 0,4 -0,5 м;

l к = 2 ∙ 4,4 + (2 + 1) ∙ 0,4 = 10 м

ширина

bk = n1 ∙ bф + (n + 1) ∙ b,

где n1 – количество форм, укладываемых по ширине камеры, n1 = 1, если ширина формы более 2 м; bф – ширина формы, принимают на 0.2-0.3 м больше ширины изделия в форме, м; b1 – расстояние между формами и стенкой камеры, b1 = 0.35-0.4 м;

bk = 4 ∙ 0,8+ (4 + 1) ∙ 0,4 = 5,2 м

высота (глубина)

hk = n2 (hф + h1) + h2 + h3,

где n2 – число форм по высоте камеры, принимают из условия, что высота камеры не должна превышать 3.5 м; hф – высота формы, принимают на 0.15-0.2 м больше высоты изделия, м; h1 – расстояние между формами, h1= 0.2 м; h2 – расстояние между нижней формой и дном камеры,

h2 = 0.15 м; h3 – расстояние между верхним изделием и крышкой камеры, h3=0.05 м.

hk = 2 ∙ (1,4 + 0,2) + 0,15 + 0,05 = 3,4 м

Коэффициент загрузки камер

![]()

![]()

где no – количество изделий в камере, шт; Vu – объём одного изделия, м3; Vk – объём камеры

![]()

2.4 Расчёт годовой программы завода

Для обеспечения заданной производительности завода необходимо рассчитать требуемое количество основных цехов по формуле:

![]()

где ![]()

![]() – заданная производительность завода, м3/год;

– заданная производительность завода, м3/год; ![]()

![]() – расчетная годовая производительность технологической линии, м3/год;

– расчетная годовая производительность технологической линии, м3/год; ![]()

![]() – коэффициент использования оборудования (

– коэффициент использования оборудования (![]()

![]() = 0.97).

= 0.97).

![]()

С учетом уточненного количества технологических линий рассчитывают планируемую производительность завода по формуле:

![]()

где ![]()

![]() – уточненное число основных цехов на заводе, шт.

– уточненное число основных цехов на заводе, шт.

![]()

![]() м3/год

м3/год

По планируемой производительности рассчитана программа завода в час, смену, сутки и год с учетом режима работы предприятия по приложению 1. Результаты расчетов приведены в таблице 9.

Таблица 9 – Программа производства завода

Выпуск продукции | |||||||

В год | В сутки | В смену | В час | ||||

м3 | шт | м3 | шт | м3 | шт | м3 | шт |

31332 | 80339 | 123,8 | 318 | 61,9 | 159 | 7,74 | 20 |

Далее рассчитана потребность завода в сырьевых материалах и полуфабрикатах с учётом характеристик базового изделия и рассчитанного состава бетонной смеси. Результаты расчёта приведены в таблице 10.

Таблица 10 – Расход сырьевых материалов и полуфабрикатов

Наименование сырья и полуфабрикатов | Ед. изм | Потребность в | |||

час | смену | сутки | год | ||

Бетонная смесь | м3 | 19,5 | 156,42 | 312,82 | 79156,26 |

Цемент | т | 1,78 | 14,2 | 28,32 | 7168,8 |

Щебень | т | 10,66 | 85,32 | 170,66 | 43175,5 |

Песок | т | 6,068 | 48,54 | 97,08 | 24564,28 |

Вода | м3 | 1 | 8,34 | 16,7 | 4229,82 |

Добавка | т | 0,004 | 0,035 | 0,071 | 17,86 |

Сталь | т | 0,4 | 3,2 | 6,4 | 1613,2 |

3 Проектирование бетоносмесительного производства

При проектировании бетоносмесительных цехов руководствуются нормами технологического проектирования.

В курсовом проектировании для завода с планируемой годовой и часовой производительностью подобрана типовая цикличная односекционная установка с двумя смесителями с вместимостью по загрузке 500 л со скиповым подъёмником (партерная), технические характеристики которой приведены ниже.

Индекс типового проекта – 409-28-21

Смеситель: СБ-146;

Комплект дозаторов: Серии ВДБ;

Производительность установки: 20 м3/ч, 70 тыс. м3 /год;

Установленная мощность электродвигателей: 68 кВт;

Площадь в плане: 87 м2;

Высота: 12 м.

Для оценки правильности выбора делают проверочный расчёт. Годовая производительность бетоносмесительной секции или цеха рассчитывается по формуле:

Пб = В ∙ h ∙ Vб ∙ в ∙ m ∙ n ∙ K

где В – годовой фонд времени, сут; h – количество рабочих часов в сутки, ч; Vб – объём бетоносмесителя по загрузке, м3; в - коэффициент выхода бетонной смеси; m – количество смесителей в цехе или секции, шт; n – нормативное количество замесов в час, шт; К – коэффициент использования смесителей по времени (0,8).

Пб = 253 ∙ 16 ∙ 0,5∙ 0,7 ∙ 2 ∙ 22 ∙ 0,8 = 49870 м3/год

Рассчитанная производительность бетоносмесительного цеха превышает планируемую годовую производительность завода, что подтверждает правильность выбора.

4. Проектирование арматурного производства

Проектирование арматурного производства заключается в установлении номенклатуры и количества арматурных станков, необходимых для производства требуемых арматурных изделий. При проектировании арматурных цехов и отделений руководствуются нормами технологического проектирования (Приложение 25).

Из ГОСТов или рабочих чертежей для базового изделия делают выборку арматурных изделий и элементов. Характеристика арматурных элементов приведена в таблице 11.

Таблица 11 – Характеристика арматурных элементов на базовое изделие

Марка | Эскиз | Спецификация арматуры | Общая длина арматуры в изделии, м | Линейная плотность арматуры, кг/м | Масса арматуры в изделии, кг | |||||

Количество | № позиции | Диаметр, мм | Класс | Длина элемента, мм | Количество элементов | Общая длина арматуры в элементах, м | ||||

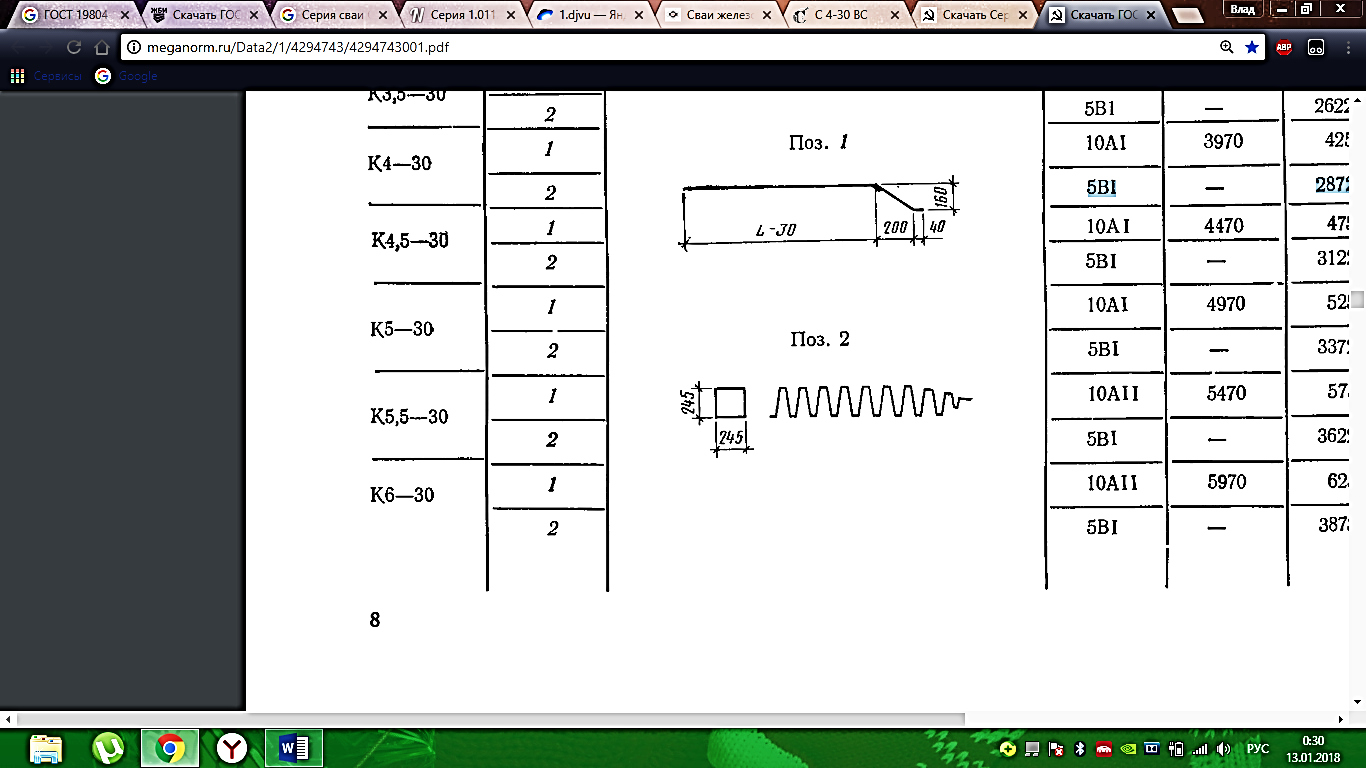

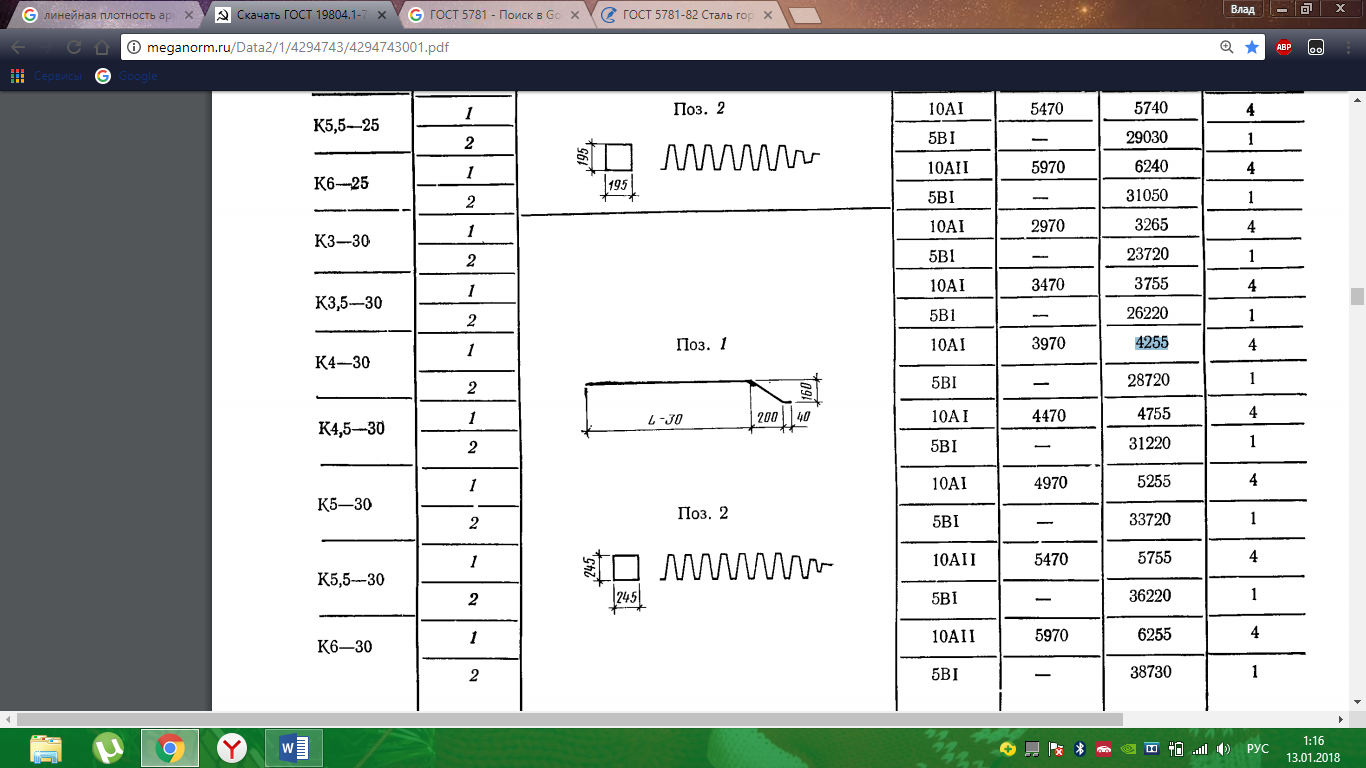

Стержи на арматурный каркас К4- 30 |

| 2 | 5 | В-1 | 4000 | 1 | 28720 | 28720 | 0,15 | 4,4 |

Сталь на арматурный каркас К4- 30 |

| 1 | 10 | А-I | 4000 | 4 | 4255 | 17020 | 0,64 | 10,5 |

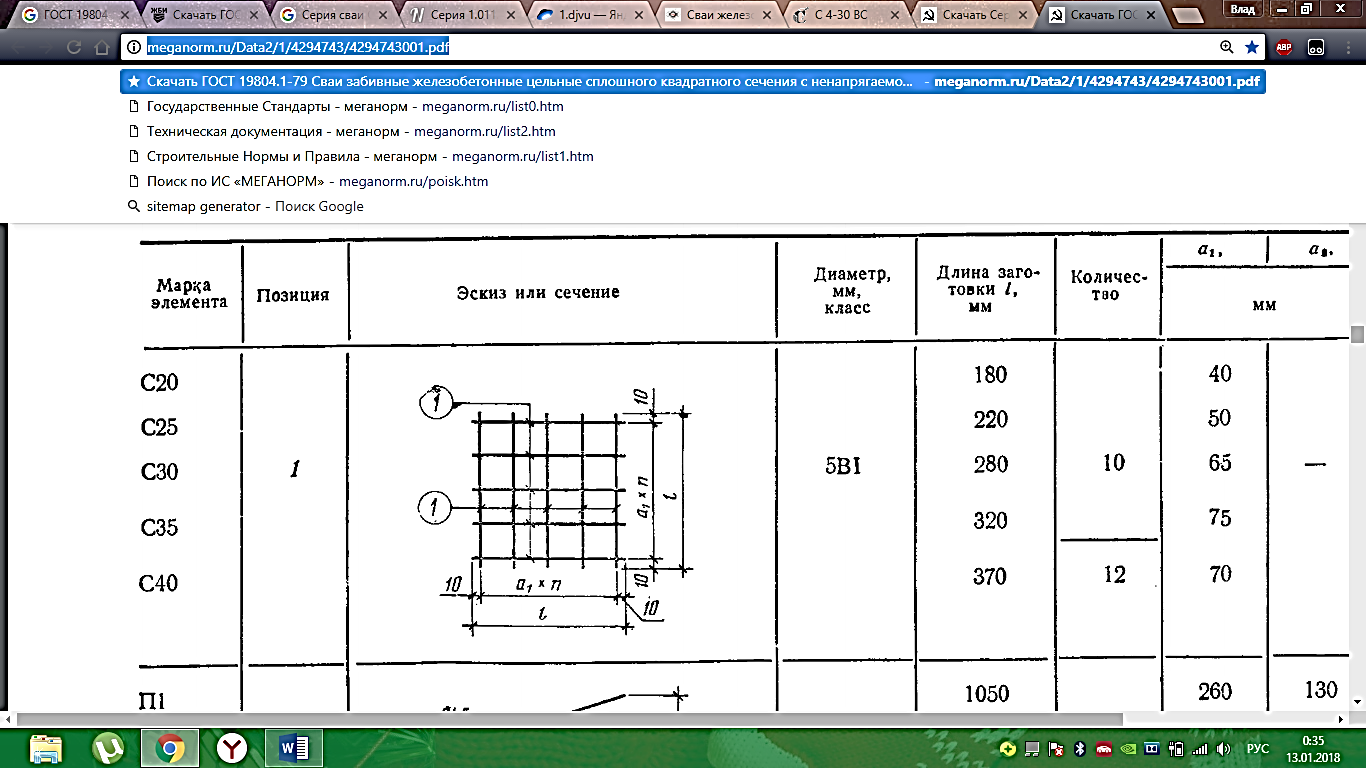

Сетки головы С30 |

| 1 | 5 | В-1 | 300 | 5 | 280 | 1400 | 0,15 | 2 |

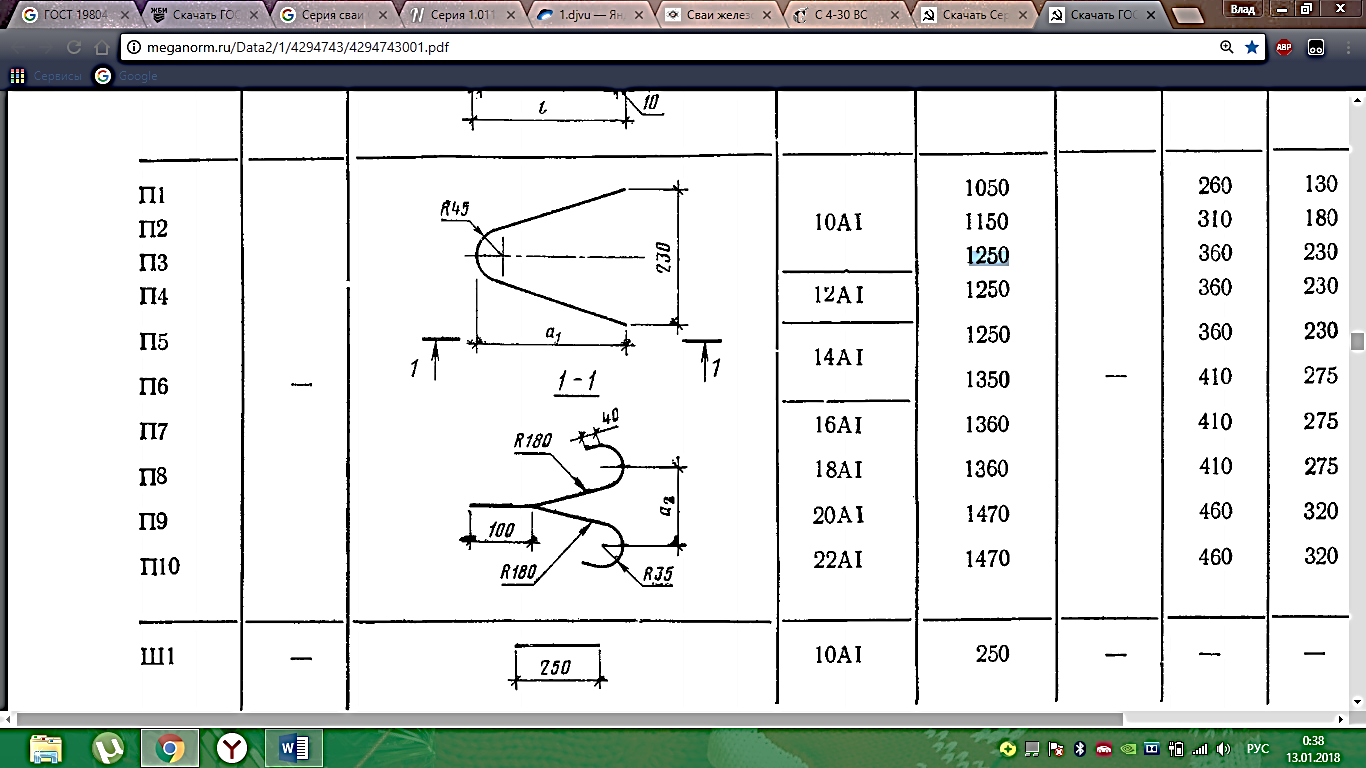

Петли П3 |

| - | 10 | А-I | 250 | 2 | 1250 | 2500 | 0,64 | 1,6 |

Учитывая высокую производительность арматурных станков, как правило, односменная работа арматурного производства обеспечивает работу формовочных цехов, поэтому суточная потребность формовочного производства будет соответствовать сменной производительности арматурного.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 |