![]()

![]() .

.

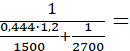

Расход цементного теста л на м3 бетонной смеси вычисляют по формуле:

![]()

![]() .

.

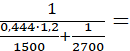

![]()

![]() л/м3

л/м3

Следовательно, для подвижных бетонных смесей коэффициент б принимаем по графику и увеличиваем на 0,1, т. к вводим пластифицирующую добавку, б = 1,28.

Расчет расхода щебня:

Щ =

1378,23 кг.

1378,23 кг.

Расчет расхода песка:

П= [ 1- (![]()

![]() )]

)] ![]()

![]() 2700 = 783,9 кг.

2700 = 783,9 кг.

Определяем расход добавки в пересчете на сухое вещество, кг:

Д=0,0025Ч228,8=0,572 кг

Результаты расчетов по составам представлены в таблице 5:

Таблица 6 – Расчётный состав бетона на 1 м3 для первого изделия

Составляющие бетона | Единицы измерения | Количество |

БСТ В25 П2 ГОСТ 7473-2010 | ||

Цемент (Ц) | кг | 228,8 |

Добавка (ЛСТ) | кг | 0,572 |

Песок (П) | кг | 783,9 |

Щебень 5-40 (Щ) | кг | 1378,23 |

Вода (В) | л | 135 |

Процесс приготовления бетонной смеси включает дозирование составляющих и их перемешивание. Качество дозирования зависит от точности дозирования и регламентируется нормами технологического проектирования для каждого компонента бетона отдельно. Для приготовления бетонной смеси выбран периодический вид смесителя принудительного действия. Расчётное количество замесов выбрано 22 замеса в час по приложению 13 [1], а необходимая продолжительность перемешивания 50 секунд по приложению 14 [1].

Параметры ускоренного твердения бетона зависят от способа производства и вида теплового агрегата, вида и марки бетона, толщины конструкции, вида цемента и добавок, а также организационных особенностей технологического процесса. Исходя из класса бетона и толщины бетона в изделиях расчётный режим тепловой обработки с изотермической выдержкой при температуре 80–85 °С равен 11 часов (3+5.5+2.5).

2.1.4 Выбор оборудования

Выбор типа машины или агрегата определяется их возможностью обеспечить технические требования, предъявляемые к изделию. Если этим требованиям удовлетворяют несколько типов машин или агрегатов, тогда рассматриваются основные условия их работы:

- соответствие основных размеров машины (агрегата) габаритным размерам изделий;

- максимально возможная загрузка оборудования по времени и мощности;

- достижение наименьших затрат на обработку;

- минимальная себестоимость работ.

При производстве железобетонных свай основным технологическим оборудованием считаются машины и агрегаты для укладки и уплотнения бетонной смеси.

Оборудование для производства железобетонных свай и его характеристика представлена в таблице 7.

Таблица 7 – Характеристика выбранного оборудования

Наименование оборудования | Тип, марка | Краткая техническая характеристика |

Бетоноукладчик | СМЖ-168 | Ширина колеи 2930 мм, число бункеров 1 шт, вместимость бункера 2 м3, ширина ленты питателей 650 мм, скорость передвижения 14 м/мин, мощность 2,3 кВт, габариты 2,6х4,0х2.97 м, масса 3.7 т |

Виброплощадка | СМЖ - 187Г | Грузоподъёмность 10 т, амплитуда смещения или высота падения 0.2-0.5 мм, ча стота 47.5 Гц, мощность 63 кВт, крепление формы электромагнитное, габариты 8.5х2.99х0.69м, Масса 5.6 т. |

Тележка самоходная | СМЖ-151 | Грузоподъемность 20 т; максимальная длина перевозимых изделий без прицепа 7000мм; скорость передвижения 40 м/мин; установленная мощность 5,5 кВт; габарит 6655х2400х680; масса 3,7 т |

Мостовой кран | - | Грузоподъемность 5 т; масса 18,1 т |

2.2 Определение длительности ведущего элементного цикла

Основной расчётной величиной технологического процесса является длительность ведущего элементного цикла, определяющая производственную мощность технологической линии, требуемое количество машин и механизмов, а также основных рабочих. По принятой длительности элементного цикла осуществляют координацию технологических процессов во времени. От точности определения затрат времени зависит технико - экономическая эффективность технологического процесса.

Длительность элементного цикла определяется продолжительностью операций, входящих в его состав, и степенью их совмещения во времени. Поэтому длительность элементного цикла не равна сумме затрат времени на операции. Она сокращается за счет одновременного выполнения части операций.

Длительность ручных и механизированных операций рассчитывается отдельно. Для механизированных операций длительность зависит от объёма работ и технических характеристик машин, а длительность ручных операций tр. о. рассчитывается по формуле:

tр. о. = P ∙ tо ∙ (No / N) ∙ б

где P - объём работ по операции; tо – норма времени на единицу объёма работ; No – число исполнителей, для которого установлена норма времени; N – принятое число исполнителей; б – коэффициент, учитывающий уменьшение нормы времени за счёт более эффективной организации работ.

В таблице 8 приведена примерная форма расчёта операций элементного цикла.

Таблица 8 – Расчёт операций ведущего элементного цикла

Код операции | Операции | Расчетные параметры | Расчетная формула | Длительность операции, мин | |||

Длина хода машины, м, l | Скорость перемещения или производительность машины, v | Режимное время, tp | Норма времени на единицу объёма работ, с, to | Объем работ по операции, P | No / N | б | |

Б0-Б1 | 1 Заполнение бетоноукладчика и подача к виброплощадке | 1,6 м3 | ti=Hвр | 3,4 | |||

2 Подача формы на виброплощадку | 2,5 | ||||||

К0-К1 | 2.1 Опускание крюка крана | 5 | 10 м/мин | l/v | 0,5 | ||

К1-К2 | 2.2 Строповка формы и подъем | 30 | 1 форма | 1/1 | 1 | to∙P∙ (No/N)∙б | 0,5 |

К2-К3 | 2.3 Перемещение крана к виброплощадке | 24 | 64 м/мин | l/v | 0,37 | ||

К3-К4 | 2.4 Установка формы на виброплощадку с расстроповкой | 40 | 1 форма | 1/2 | 1 | to∙P∙ (No/N)∙б | 0,33 |

К4-К5 | 2.5 Подъем крюка крана | 5 | 10 м/мин | l/v | 0,5 | ||

Б1 | 2.6 Фиксация формы на виброплощадке | 15 с | ti=tр | 0,25 | |||

3 Укладка и уплотнение бетонной смеси | 10,6 | ||||||

Б1-Б2 | 3.1 Укладка 1-го слоя бетона | 0,5 м3/мин | 1 м3 | P/v | 2 | ||

В1-В2 | 3.2 Уплотнение | 3,1 мин | ti=tр | 3,1 | |||

Б3-Б4 | 3.3 Укладка 2-го слоя бетона | 0,25 м3/мин | 0,6 м3 | P/v | 2,4 | ||

В3-В4 | 3.4 Уплотнение | 3,1 мин | ti=tр | 3,1 | |||

Б4-Б0 | 4 Перемещение бетоноукладчика и загрузка | 1,6 м3 | ti=Hвр | 3,4 | |||

5 Съем формы с виброплощадки | 0,75 | ||||||

К6-К7 | 5.1 Опускание крюка | 5 | 10 м/мин | l/v | 0,5 | ||

К7-К8 | 5.2 Строповка формы с подъемом | 30 | 1 форма | 1/2 | 1 | to∙P∙ (No/N)∙б | 0,25 |

6 Подача формы в камеру ТВО | 2,37 | ||||||

К8-К9 | 6.1 Перемещение крана к камере ТВО | 54 | 80 м/мин | l/v | 0,7 | ||

К9-К10 | 6.2 Опускание крюка с формой | 5 | 10 м/мин | l/v | 0,5 | ||

К10-К11 | 6.3 Установка формы и растроповка | 40 | 1 форма | 1/1 | 1 | to∙P∙ (No/N)∙б | 0,67 |

К11-К12 | 6.4 Подъем крюка | 5 | 10 м/мин | l/v | 0,5 | ||

К12-К0 | 7 Перемещение крана к посту подготовки форм | 30 | 80 м/мин | l/v | 0,38 | ||

Итого | 23,4 |

2.3 Расчёт и компоновка основного производства

Годовая производительность линии производства:

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 |