Основными исходными данными для технологического проектирования являются заданная мощность предприятия, вид и номенклатура продукции, конструктивно-технологические особенности изделий, намечаемых к выпуску, качество сырьевых материалов.

При выборе способа производства для линий по производству железобетонных конструкций руководствуемся приложением 2 [1]. Для выбранных способов производства и методов формования базового изделия выполняются ориентировочные расчёты.

Для производства забивных свай выбраны агрегатный способ производства на виброплощадке в одиночных и групповых формах и стендовый способ на линейных стендах или силовых разъёмных, или неразъёмных формах.

1 агрегатно-поточный способ производства:

При агрегатном способе производства изделия формуют на специально оборудованных установках-агрегатах, состоящих из формовочной машины (обычно виброплощадки), машины для распределения бетонной смеси по форме (бетоноукладчика), машины для укладки формы на формовочный пост (формоукладчика). Затем отформованные изделия в формах мостовым краном перемещают в камеры твердения для тепловой обработки бетона. Заключительной стадией производства является выдача изделий из камеры и их распалубка на специальном посту; после приемки готовых изделий ОТК их направляют на склад, а освободившиеся формы подготавливают к следующему технологическому циклу и возвращают на формовочный пост.

Производительность поточно-агрегатной технологической линии определяется продолжительностью цикла формования изделий, который в зависимости от вида и размеров формуемых изделий может колебаться в широких пределах (5-20 мин).

Достоинства:

- возможность изготовления широкой номенклатуры изделий с меньшими капитальными затратами по сравнению с конвейерной технологией;

- более гибкая и маневренная технология в отношении использования технологического и транспортного оборудования, в режиме тепловой обработки, что важно при выпуске изделий большой номенклатуры;

- высокий съем продукции с 1 м3 пропарочной камеры.

Недостатки:

- отсутствие автоматизации технологических операций.

- недостаточная механизация формовочных постов.

- много крановых операций.

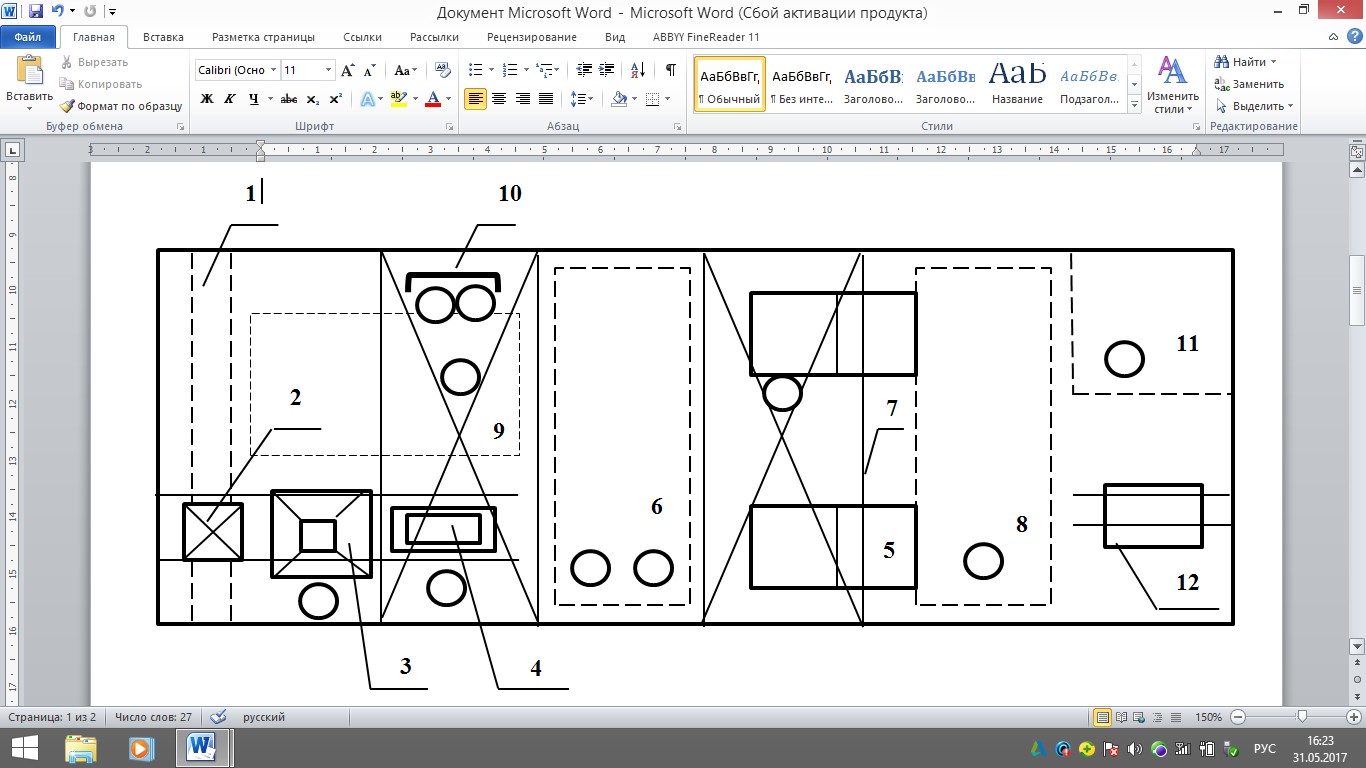

Рисунок 3 – План агрегатной линии и ориентировочная расстановка рабочих

В состав технологической линии входят технологические оборудования:

1. Тракт подачи бетонной смеси

Накопительный бункер; Бетоноукладчик; Виброплощадка; Тепловые агрегаты (ямные камеры);7. Мостовые краны;

Устройство для формования арматуры; Самоходная тележка для вывоза готовой продукции.Технологические зоны:

6. Пост чистки и смазки форм;

8. Пост распалубки;

9. Пост складирования арматуры;

11. Пост приемки и контроля изделий.

Годовую производительность линии (![]()

![]() ) агрегатного способа производства определяют по формуле:

) агрегатного способа производства определяют по формуле:

Пг. а. = (В∙h∙60∙V)/Тц. ф.

где В – годовой фонд времени работы линии, сут.; В = 253 сут, с учетом времени предназначенное для планового ремонта (7 суток); h – количество рабочих часов в сутки, ч; V – объём одновременно формуемых изделий, м3; Тц. ф.. – длительность ведущего элементного цикла, мин.; Тц. ф. принимаем ориентировочно равным 30 мин. в зависимости от сложности профиля изделия и объема бетона в одной формовке по приложению 3 [1].

Пг. а = (253∙16∙60∙0,387)/12 = 7832,88 м3/год.

Количество форм для одной формовочной линии, оснащённой ямными камерами, вычисляют по формуле:

Nф = 1.05⋅60⋅h⋅Tо. ф. / 24⋅Тц. ф. ,

где 1.05 – коэффициент запаса форм на ремонт; Tо. ф. – средняя продолжительность одного оборота формы, равная 25 ч.

Nф = 1.05⋅60⋅16⋅25 / 24⋅12 = 87 форм.

Общая металлоёмкость по каждому варианту рассчитывается как сумма металлоёмкости основного технологического оборудования и бортоснастки. Масса основного технологического оборудования приведена в прил. 7 [1].

Основное технологическое оборудование:

- бетоноукладчик СМЖ-168, масса 3,6 т;

- виброплощадка СМЖ - 187Г, масса 5,6 т;

- вибропригрузочный щит для формовочной машины СМЖ-242А, масса 1,55т;

- заглаживающая машина СМЖ-3404, масса 7т;

- накопительный бункер для подачи бетонной смеси с прицепом емкостью 1.8 м3, масса 1.83т; установка для приготовления эмульсионной смазки СМЖ-18, масса 2,63т; расходный бак для хранения и подачи эмульсионной смазки для форм 6943/10А, масса 0,33т; распыли/9А, масса 0,0012 т; самоходная тележка СМЖ-151, масса = 3,7 т; траверса грузоподъемностью 1т. для арматуры, масса = 0,55т; мостовой кран грузоподъёмностью 5 т., масса = 18,1 т. (два крана).

Суммарная металлоёмкость оборудования составляет 62,99 т.

Металлоёмкость формы рассчитывается по формуле:

Мф = Vб ⋅ ![]()

![]() ⋅ K,

⋅ K,

где Vб – объём бетона, укладываемого в одну форму, м3;

![]()

![]() – удельная металлоёмкость форм, принимается по приложению 8 [1];

– удельная металлоёмкость форм, принимается по приложению 8 [1];

K – повышающий коэффициент, равный 1 для агрегатного производства.

Мф = 0,387 ⋅ 1,5⋅ 1 = 0,581т.

Всего 87 форм, следовательно, общая металлоёмкость форм составит:

Мф = 0,581 ⋅ 87 = 50,5 т.

Общая металлоёмкость оборудования и форм вместе:

Мобщ = 62,99 + 50,5 = 113,5 т.

2 стендовый способ производства:

Стендовый способ производства железобетонных изделий характеризуется следующими основными признаками: весь процесс производства осуществляется в неподвижных формах или на специальных стендах; изделия в процессе обработки остаются неподвижными, а рабочее и технологическое оборудование перемещается от одной формы к другой; за каждым стендом или формой закрепляется одно или несколько технологически однородных изделий.

Достоинства:

- возможность выпуска изделий широкой номенклатуры при относительно несложно» переоборудовании;

- простота и универсальность оборудования;

- гибкость технологии на коротких стендах, преимущественно снижает трудоемкость формования.

Недостатки: стендовый способ производства требует больших производственных площадей, усложнения механизации и автоматизации, высоких трудозатрат.

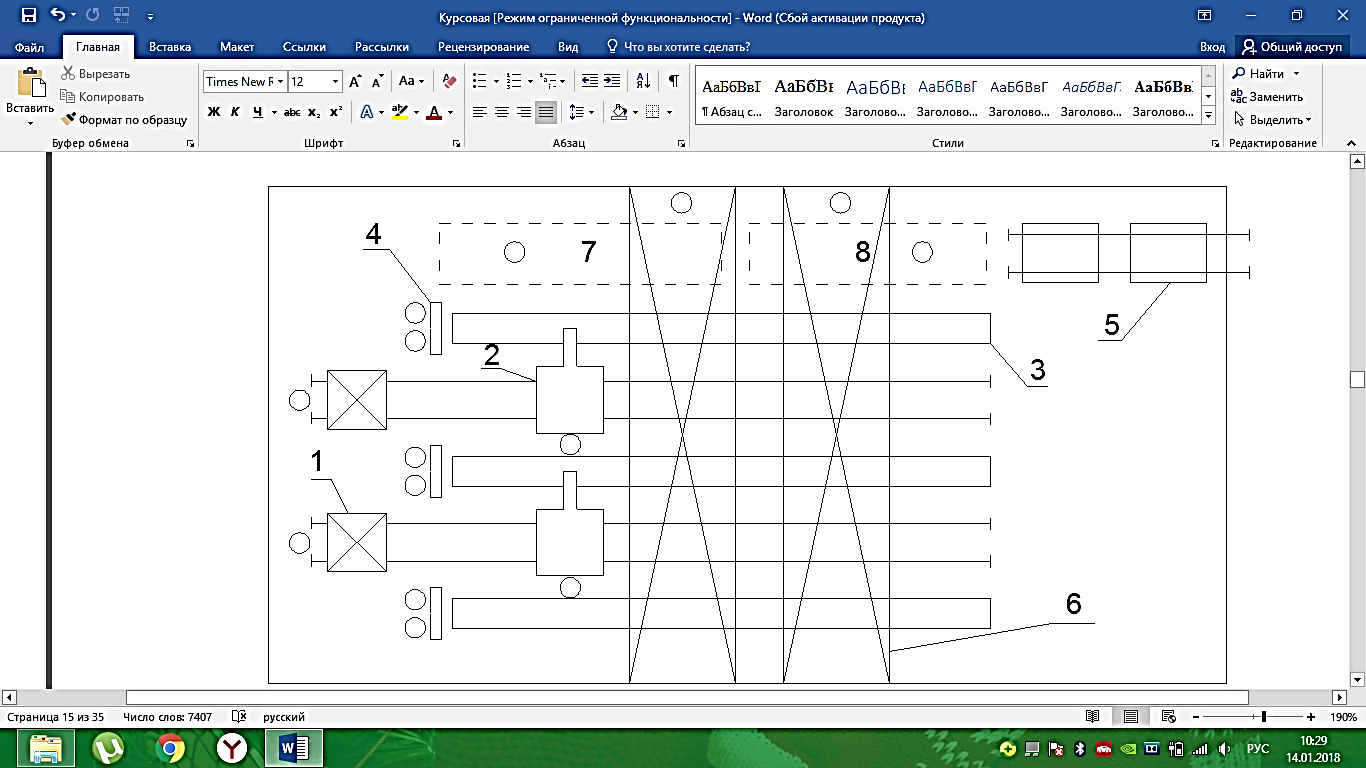

На рисунке 3 представлен план линейного стенда и ориентировочная расстановка рабочих.

Рисунок 4 – План линейного стенда и ориентировочная расстановка рабочих

В состав технологической линии входят технологические оборудования:

1. Бункер раздаточный.

2. Бетонораздатчик.

3. Линейный стенд.

4. Устройство для формования арматуры.

5. Самоходная тележка.

6. Мостовой кран.

Технологические зоны:

7. Пост складирования арматуры.

8. Пост контроля и доводки изделий.

Годовая производительность одного стенда определяется по формуле:

Пч. с.= (В∙h∙Vu∙nо)/То. с.

где Vu – объём одного изделия, м3; no – количество изделий, одновременно формуемых на стенде, шт.; То. с. – длительность одного оборота стенда, (принимают по циклограмме).

Пч. с.= (253∙16∙0,387∙35)/24=2284,59 м3/год.

Основное технологическое оборудование:

- бетонораздатчик СМЖ-425, масса = 5,35 т. (два);

- установка для приготовления эмульсионной смазки СМЖ-18, масса 2,63т;

- расходный бак для хранения и подачи эмульсионной смазки для форм 6943/10А, масса 0,33т;

- распыли/9А, масса 0,0012 т;

- самоходная тележка СМЖ-151, масса = 3,7 т (две);

- траверса грузоподъемностью 1т. для арматуры, масса = 0,55т;

- мостовой кран грузоподъёмностью 5 т., масса = 18,1 т. (два крана).

Суммарная металлоёмкость оборудования составляет 54,11 т.

Металлоёмкость формы:

Мф = 0,387 ⋅ 1,5⋅ 1 = 0,581т.

Всего 105 форм, следовательно, общая металлоёмкость форм составит:

Мф = 0,581 ⋅ 105 = 61 т.

Общая металлоёмкость оборудования и форм вместе:

Мобщ = 54,11 + 61= 115,11 т.

Длина длинного (линейного) стенда рассчитывается по формуле:

Lсg = lu ∙ nc + (nc – 1) ∙ lпер + 2 ∙ lуп + lg,

где lu – длина формуемых изделий, м; nc – количество изделий по длине стенда, шт; lпер – величина перегородок между изделиями, м (lпер = 0.2-0.3 м); lуп – расстояние между крайними изделиями и упорами стенда, включая длину упоров, м (lуп = 1.5-2.5 м); lg – длина площадки для размещения и работы домкрата, м (lg = 2.0-2.5 м).

Lсg = 4 ∙ 35 + (35– 1) ∙ 0,2 + 2 ∙ 2+2 = 152,8 м.

При компоновке стендовых линий учитывают, что длинных стендов в цехе обычно размещается два или четыре в зависимости от ширины формуемых изделий, а при размещении коротких стендов между ними необходимо предусмотреть площадки обслуживания длиной до 1.5 м. Кроме того, на каждые два коротких стенда должны быть предусмотрены площадки длиной до 3 метров для размещения домкратов. Силовые формы и термоформы размещаются вдоль пролёта с промежутками 1.2-1.5 м. Таким образом, количество стендов, которое может быть размещено в цехе, зависит от размеров стендов и цеха.

Технико-экономические показатели сравниваемых технологических линий приведены в таблице 5.

Таблица 5 – Технико-экономические показатели сравниваемых технологических линий

Технико-экономические показатели | I вариант (Агрегатный способ производства) | II вариант (Стендовый способ производства) |

Годовая производительность, м3/год | 7832,88 | 6853,77 |

Количество основных рабочих, чел. | 10 | 14 |

Металлоёмкость, т | 113,5 | 115,11 |

Удельный расход пара на 1 м3 пропариваемых изделий, кг/м3 | 170 | 250 |

Трудоёмкость продукции, чел∙ч/м3 | 5,2 | 8,3 |

Удельная металлоёмкость продукции, т/м3 | 0,015 | 0,017 |

Вывод: Для производства свай выбираем агрегатную технологию производства. Агрегатный способ производства отличается высокой производительностью. Этот способ получил широкое распространение и при небольших капитальных затратах он допускает выполнение широкой номенклатуры изделий. Гибкость агрегатной технологии путём смены и переналадки оборудования позволяет производить другие типы изделий; при относительно несложном технологическом оборудовании получать высокий съём продукции с 1м3 пропарочных камер, значительно уменьшать трудоёмкость производства и снижать себестоимость продукции. Достаточно высока степень механизации этой линии.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 |