Рынок сбыта включает: пищевые предприятия, предприятия по производству упаковки и тары, рекламные агентства.

2 Описание технологического полиграфического процесса производства

Предприятие выпускает полиграфическую продукцию, такую как производство пакетов на основе картона технологическая схема представлена на рисунке 1.

Проектирование развертки

(раскроя) коробки

↓

Изготовление печатных форм

Подготовка краски ↓ Подготовка материала

Допечатный процесс

(разработка дизайна, компьютерная верстка, вывод

Подача краски фотоформ, формных пластин)

↓ Подача материала

Подготовка печатной

машины

↓

Печатный процесс

↓

Контроль

↓

Штанцевание

Вырубка, Биговка, Перфорация, Рицовка,

Надрезка

↓

Отделение и удаление технологических излишков материала (облоя)

↓

Разделение индивидуальных заготовок коробок (раскроя)

↓

Подача клея Фальцовка коробок

↓

Склеивание продольных швов

↓

Стапелирование

↓

Складирование и упаковывание заготовок коробок

↓

Хранение на складе

Рисунок 1 – Технологическая схема производства пакетов на основе картона

Процесс производства пакетов на основе картона представляет собой совокупность выполняемых в строго определенной последовательности наиболее распространенных в полиграфии технологических операций: печати текста и изображения, отделки внешней запечатанной поверхности, штанцевания, отделения технологических излишков материала (облоя), отделения друг от друга индивидуальных заготовок пакетов (раскроя), фальцовки, склеивания продольных швов, стапелирования заготовок пакетов на основе картона.[2]

Так же изготовляют этикетки выполняются следующие операции: изготовление макета, изготовление фотоформ, подготовка материалов и печатной машины, подготовка красок, нанесение краски на материал. Технологическая схема изготовление этикеток представлена на рисунке 2.

Подготовка (изготовление) макета

↓

Изготовление печатных форм

↓

Подготовка краски и

печатных элементов

↓

Подача краски Подготовка материала

↓ ↓

Перенос краски на Размотка материала

форменный цилиндр ↓

Подача материала

↓

Перенос краски на материал

↓

УФ-сушка

↓

Вывод оттиска

↓

Контроль

↓

Отделение облоя

↓

Намотка в рулон

↓

Хранение на складе

Рисунок 2 – Технологическая схема производства этикеток

Процесс производства этикеток представляет собой совокупность выполняемых в строго определенной последовательности технологических операций: изготовление макета, изготовление печатных форм, подача материала, печати текста и изображения, сушка, отделения технологических излишков материала (облоя), намотка в рулон готовых этикеток.

2.1 Характеристика сырья

На предприятие для изготовления самоклеющихся этикеток, а так и для картонных коробок используют следующие основные и вспомогательные материалы.

Картонные коробки обеспечивают защиту изделия, предоставляют потребителю информацию, облегчают хранение упакованного товара и обращение с ним. Картон поставляется в листах полиграфических форматов.

Выбран европейский плотный мелованный картон (SBS). SBS (SolidBleachedBoard (Sulphate)) – цельный чистоцеллюлозный картон (из беленой сульфатной целлюлозы). Данный вид картона имеет два-четыре целых целюлозных слоя, одностороннее мелование, белизну лицевой стороны - 90%. Плотность 185-390 г/м2. Преобладает в сфере пищевых продуктов, фармацевтических и других отрослях, где важность имеет высокое качество, прочность, возможность обработки на высокоскоростных упаковочных машинах. Технические характеристики картона (SBS) приведены в таблице 1.

Таблица 1 – Технические характеристики картона SBS

Наименование | Значение |

Белизна лицевой стороны, % | 90±2% |

Плотность, г/м2 | 185-390 |

Толщина, мм | 0,4 – 1,5 |

Жесткость, Н/см | 0,26-4,8 |

Глянец, % | 60± 5% |

Шероховатость, мкм | 1,2±0,5 |

Сопротивление расслаивания, Дж/м2 | 120-40 |

Впитываемость влаги, г/м2 | 50 + 10/ -20 |

Краска полиграфическая серии nsf/u slow – такая марка краски используется в флексографской печати. Основной состав флексокрасок:

- композиция смол / лаки, иначе связующие для закрепления или материалов фиксирования пигментов или материалов красителей на упаковки поверхности запечатываемых материалов;

- специальные добавки для придания или улучшения определённых свойств и показателей стойкости;

- растворители в качестве компонентов для корректировки вязкости и текучести (реологических свойств), скорости высыхания пигменты/ красители в качестве красящих компонентов.

Флексокраска на основе растворителей подходит для поверхностной

печати на упаковках пищевых продуктов, различных видов гибкой упаковки, обработанные и необработанные коробки пленки: полиэтилен (РЕ), ПЭТ и полипропилен металлизированные.

Высокопигментированные краски «Ротофлекс» серии 325 разработаны для печати на широком ассортименте пленок. Краски данных серий могут быть использованы для поверхностной и межслойной печати.

Для склеивания боковых швов картонной коробки выбран термоплавкий клей быстросхватывающийся клей «Leader» – 302S, цвет прозрачный, широко применяемый при изготовлении и запечатывании упаковки, металлизированного, каландрированного, ламинированного картона, для нелакированных сортов бумаги, картона, гофрокоробов.

Алюминиевая фольга используется толщиной от 0, 2- 0,6мм. Применяется для гибкой упаковки, многослойных материалов. Можно отметить, что алюминиевая фольга имеет высокую тепловую проводимость, обладает хорошей гибкостью (то есть, легко приобретает необходимую форму).

Плёнка полиэтиленовая, марка Unicoat, обладает высокой адгезией к поверхностям, влаго - и химостойкостью, прозрачная, толщина – 85мкм, плотностью – 80 г/м2 .

Самоклеющаяся немелованная бумага «Label Coat» толщиной 78 мкм, вес 70 г/м2 , лицевой материал белый, гладкий, клей RP1001 каучуковый, обеспечивает хорошую впитываемость чернил. Подложка может быть как крафт бумага, так и пергамин.

Самоклеющаяся мелованная бумага «Coated 80» толщиной 65мкм, вес 80 г/м2 , лицевой материал полуглянец, белая, подложка YG60 желтый пергамент, клей RP1001 каучуковый, уменьшает впитываемость чернил.

Самоклеющаяся цветная бумага «Fluo red» толщиной 79 мкм, вес 70 г/м2 , лицевой материал красный, белый, подложка WG62 белый пергамент, клей AP904 акриловый. Данный материал используется в рулонах.

Материалы доставляются автотранспортом в рулонах. Рулоны непосредственно упакованы в оберточную бумагу и обтянуты в двух местах лентой.

2.2 Характеристика оборудования

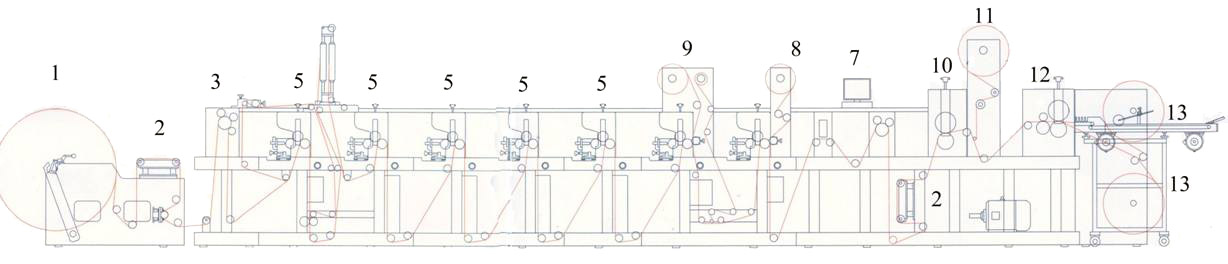

Подобранное оборудование соответствует современным требованиям для изготовление этикеток. При помощи этого оборудования осуществляется изготовление этикеток на узкорулонной флексографской печатной машине Arsoma EM 510, Heidelberg/Gallus с интегрированной ротационной высечкой, представленной на рисунке 3.

1- узел размотки; 2- автоматическое равнение края полотна; 3- автоматическое поддержание натяжения на размотке/намотке; 4- блок управления натяжением; 5- печатные секции; 6- разгрузки напряжения; 7- видеоконтроль качества печати; 8- отделочная секция; 9- секция холодного (УФ) тиснения; 10- секция высечки/надсечки; 11- вал намотки облоя; 12- секция продольной резки; 13- узел намотки готовой продукции.

Рисунок 3 - Флексографская печатная машина Arsoma EM 510

Машина оборудована узлом размотки полотна 1 благодаря которому полотно попадает в систему равнения края полотна 2 включает в себя группу проводящих валов на одном из которых установляются два фото-датчика, которые сканируют положение полотна и корректируют движение полотна далее проходит через систему натяжение полотна 3, которое создает натяжение разматываемого или наматываемого полотна. Далее полотно поступает в печатные секции 5. Принцип действия печатной секции довольно прост. В красочную ванночку заливается краска. Анилоксовый вал, погружённый в краску, совершает вращение по направлению к ракелю. Ракельный нож удаляет излишки краски и продавливает краску в незаполненные ячейки анилокса. Далее анилоксовый вал передает краску на форму, которая в свою очередь закреплена на формном цилиндре. Затем с формного цилиндра краска переносится на запечатываемый материал. Для создания противодавления между формным цилиндром и запечатываемым материалом используется печатный цилиндр. Далее полотно проходит через сушку 9. Сушка происходит под действием УФ-излучения с диапазоном длин 200-400нм. Далее полотно проходит через отделочную секцию 8. За всей работай, наблюдает система контроля 7. Далее полотно поступает в секцию высечки/надсечки 10. Далее ненужные отходы наматываются на вал намотки облоя 11. Далее полотно проходит секцию продольной резки 12. Резка происходит дисковыми ножами или лезвийными ножами для резки плёночных материалов. В узле намотки 13 готовая продукция наматывается на вал намотки.[3]

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 |