Другой метод нанесения защитных оболочек, в основе которого лежит использование стеклопластика, применяется, как правило, для водоотводящих коллекторов, имеющих форму овоидального или шатрового сечения. Метод заключается в монтаже и креплении друг к другу предварительно заготовленных в заводских условиях отдельных элементов (блоков, панелей) внутренней футеровки коллектора с последующим нагнетанием цементно-песчаного раствора в кольцевое пространство между вновь установленными панелями и внутренней поверхностью существующего трубопровода.

Рис. 6. Фрагмент подачи листового материала с зубчатой скрепляющей структурой HDPE.

Уменьшение живого сечения трубопровода при реализации метода компенсируется снижением коэффициента шероховатости новой конструкции трубопровода, что в конечном итоге способствует сохранению пропускной способности водоотводящего коллектора. По данному методу реконструированы кирпичные водоотводящие коллекторы на Невском проспекте в г. Санкт-Петербурге обшей протяженностью 6 км, которые были проложены в 1890–1930 гг.

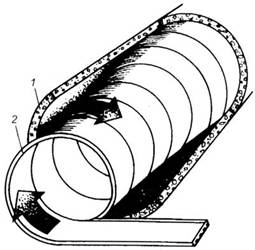

Спиральные полимерные оболочки. Данный тип защитных оболочек применяется для реабилитации безнапорных трубопроводов систем водоотведения.

Они позволяют облицовывать внутреннюю поверхность трубопроводов поливинилхлоридной (ПВХ) лентой (рис 7)

Для этого в колодце устанавливается специальный станок осуществляющий несколько функций: нанесение (навивку) ленты по внутреннему диаметру трубопровода, ее крепление, заливку клеящей смолы, проталкивание образовавшегося каркаса из ПВХ внутрь санируе-

Рис. 7. Схема нанесения защитной поливинилхлоридной ленты по технологии Ribloc фирмы Bonna: 1 – фрагмент санируемого трубопровода;

2 – поливинилхлоридная лента.

мого трубопровода, расширение каркаса для его фиксации на восстанавливаемом сооружении. Методы позволяют восстанавливать трубопроводы диаметром до 1200 мм и длиной до 200 м за один рабочий цикл.

Точечные (местные) защитные покрытия. Данный тип покрытий характерен при ликвидации одиночных (точечных) сквозных, в том числе периферийных, трещин, вызванных рядом обстоятельств:

подвижкой грунта (например, при проведении вблизи трасс земляных работ, при воздействии на трубопроводы сверхнормативных нагрузок от дорожного движения, землетрясений и т. д.);

местной (очаговой) коррозией стенок трубопроводов.

Покрытия для точечного ремонта могут также использоваться в качестве герметичных соединений отдельных труб при реализации различных способов бестраншейного восстановления сетей.

Рис. 8. Фрагмент ремонтного участка трубопровода с установленной в нем ремонтной гильзой Grouting Sleeve.

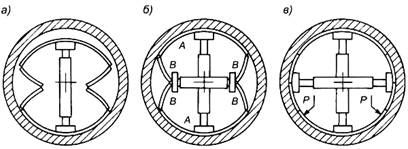

Рис. 9 . Схема установки шарнирной тонкостенной облицовки Grouting для трубопроводов диаметром 600 – 2 800 мм:

а – ввод сложенной гильзы в трубопровод; б - последовательное разжатие домкратами сегментов А и В; в – нагнетание полиуретановой мастики Р.

Защитные покрытия для местного ремонта могут быть в виде: жидких растворов, твердеющих после операций нанесения на поврежденные поверхности; растворов полужидкой консистенции; волокнистых материалов с пропиткой смолами, профильных резиновых уплотнителей; гильз из нержавеющей стали; композиционных составов холодного отверждения и т. д.

Американская фирма Link-Pipe разработала метод Grouting Sleeve, согласно которому для селективного ремонта единичных дефектов используются деформированные гильзы из нержавеющей стати Ремонтные гильзы, имеющие длину 300-900 мм и диаметр 150-1350 мм. предварительно обкладываются снаружи эластичным материалом с нанесением на него нормируемого количества быстротвердеющего клеевого состава. Затем гильзы разжимаются с помощью пневмоцилиндра до проектного размера. При этом клеевой состав заполняет поры в трубопроводе и прилегающем грунте, а в месте ремонта трубопровода образуется плотное твердое тело, обеспечивающее герметичность системы.

Разрез санируемого трубопровода с ремонтной гильзой Grouting Sleeve и основные технологические операции по установке гильз представлены на рис. 8, 9.

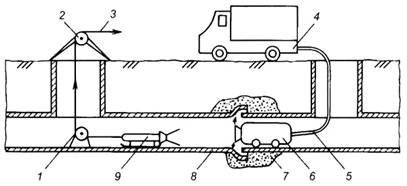

Французской фирмой Ercana для кольматации щелей в стенках трубопроводов и в местах нарушения стыковых соединений используются специальные составы, например акриловая смола (рис. 10) Необходимые для реализации процесса материалы и оборудование (насосы для нагнетания смолы, баллоны со смолой и сжатым воздухом, лебедки с тросами, телевизионная камера, контрольно-измерительная аппаратура и др.) перевозятся автотранспортом.

Рис. 10. Схема точечного ремонта раструбного соединения с использованием акриловой смолы:

1 – направляющий ролик; 2 – лебедка; 3 – трос; 4 – автомобиль со вспомогательным оборудованием; 5 – шланг подачи воды; 6 – самоходное устройство с насосом для нагнетания смолы; 7 – затвердевшая смола;

8 – поврежденный участок трубопровода; 9 – телевизионная камера.

В основном данный метод ремонта применяется для восстановления пропускной способности водоотводящих сетей и пока только в редких случаях в системах водоснабжения для ликвидации лучевых трещин.

Технология точечного ремонта водоотводящих сетей на длине ремонтного участка трубопровода до 1,2 м разработана немецкой фирмой Janssen GmbH. В ее основе лежит использование двух элементов: зонда-накопителя и особой синтетической смолы. Зонд вводится внутрь поврежденного участка трубопровода, где имеются разрывы, трещины или свищи. Через зонд происходит нагнетание двухкомпонентной синтетической смолы, которая в течение 20 мин образует наружную муфту вокруг мест повреждения и выполняет роль поддерживающей подушки для трубопровода. Выступающие внутрь соединения труб или иные помехи движению зонда предварительно срезаются специальной фрезой. Процесс ремонта внутри трубопровода контролируется с помощью видеокамеры, снабженной пультом дистанционного управления. При реализации технологии в большинстве случаев необходимо перекрытие трубопровода или отвода потока воды в ином направлении. Однако зонд устроен так, что через него возможно свободное прохождение некоторого количества сточной жидкости. В момент нагнетания смолы также не исключено и просачивание грунтовых вод через ликвидируемые трещины или другие дефекты. Данное обстоятельство не нарушает технологический режим, и после отвердения смолы трещины эффективно кольматируются за счет ее расширения.

В последние годы широкое применение в области водоснабжения и водоотведения находят ремонтно-восстановительные технологии, основанные на применении композиционных материалов холодного отвердения.

1.3. Протаскивание трубопроводов на места старых с их предварительным разрушением

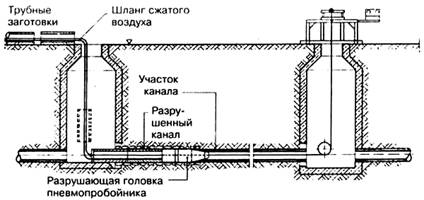

В случае невозможности реабилитации трубопроводов путем нанесения внутренних оболочек их подвергают разрушению с помощью специальных устройств – пневмоударных машин. После разрушения на место старого трубопровода протягивается новый, как правило, гибкий трубопровод.

На рис. 11 представлена схема разрушения старой и протаскивания новой трубы.

Рис. 11. Санация методом продавливания.

Замена труб методом разрушения имеет преимущества по сравнению с другими методами:

он более дешевый и при его реализации не нарушается движение транспорта, т. е. может применяться в условиях плотной городской застройки;

увеличение диаметра ведет к повышению пропускной способности трубопровода;

может использоваться полиэтиленовый трубопровод, который не имеет стыковых соединений, выдерживает большие нагрузки и имеет срок эксплуатации 50–100 лет;

метод можно использовать в нестабильных грунтовых условиях;

по сравнению с открытыми способами прокладки трубопроводов метод дает меньший риск повреждения существующих коммуникаций;

уплотнение грунта имеет место не в такой степени, как при использовании других методов прокладки;

особенность метода состоит в минимальной разработке грунта при реконструкции сетей и сооружений.

1.4. Технологические операции, предшествующие и завершающие процессы восстановления трубопроводов

Работы по санации и восстановлению трубопроводов независимо от применяемого метода в обязательном порядке должны предваряться комплексному диагностическому инспекционному контролю трубопровода и его эффективной прочистке. Проведение данных работ является неотъемлемой составной частью технологии санации.

Инспекционный контроль. Контроль проводится до и после санации (для оценки качества работ). В нашей стране внутренняя инспекция с целью диагностики состояния водопроводных трубопроводов большого диаметра предусматривает визуальный контроль, а малых диаметров – телеконтроль специальными роботами.

Роботы представляют собой перемещающиеся внутри трубопровода транспортные модули на колесном ходу или салазках, на которых располагается телекамера, а также ремонтные головки (например, заделочная или бандажная). Управляются роботы по кабелю длиной до 150 м. Аппаратура управления и пост оператора находятся в специальном микроавтобусе. Здесь же располагаются кабельный барабан, подъемники, устройства очистки и связи, генератор, бортовой компьютер, видеосистема и прочее оборудование. Робот полностью герметичен и способен работать в частично заполненных водой трубопроводах, что дает ему преимущества перед другими средствами диагностики.

Инспекция трубопроводов осуществляется цветной телекамерой с высокой разрешающей способностью, которая дает богатую информацию о состоянии сети. Телекамера способна обнаружить даже небольшие трещины и течи, засоры и посторонние предметы, определить точное местоположение и характер дефекта, состояние трубопровода вокруг дефекта. Видеосъемка может производиться круглосуточно и независимо от погодных условий.

Технология съемки заключается в следующем. Оператор управляет видеосъемкой из студии, размещенной в автомобиле. На монитор выводится четкое и ясное изображение внутренней поверхности трубы. По кромке изображения высвечивается и фиксируется информация о заказчике, а также данные о месте проведения работ и виде трубопроводов. В нижней части кадра записываются время съемок и ход камеры (расстояние от исходной точки движения). В местах обнаружения повреждений (дефектов) внутренней поверхности оператор останавливает камеру и подробно осматривает место путем поворота объектива. Комментарии оператора вместе с изображением должны записываться на видеопленку. Видеокассета передается заказчику и хранится в его видеоархиве. По результатам осмотра должен составляться письменный отчет, в котором представляется полное описание нарушений стыковых соединений, ответвлений и всех дефектов внутренней поверхности: трещин, прогибов, изломов, деформаций, заусениц, зазубрин и т. д. В заключении отчета должны помещаться выводы о необходимости проведения соответствующих ремонтных работ и профилактических мероприятий.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 |