1. Сколько имеют ступней печи средней плотности?

2. Как определить суммарное количество электрической энергии, которую необходимо выделить в дуговой сталеплавильной печи в период расплавления?

3. Что является основной статьей прихода тепла?

4. Сколько Ватт является наиболее благоприятным максимальным линейным напряжением для печей емкостью 0,5-6 т?

5. Рассчитайте тепловой баланс?

Литература

1. и др. Заготовка и переработка вторичных металлов. Харьков: Основа, 1992. 400 с.

2. Худяков и др. Технология вторичных цветных металлов. М.: Металлургия, 1981, 280 с.

3. Кофман. В. Японияда иккиламчи рангли металлургия. Цветные металлы. 1987, №12, с.73-76.

4. Купряков тяжелых цветных металлов из лома и отходов. Харьков: Основа, 1992. 400 с.

5. Севрюков металлургия. М.: Металлургия. 1976.

6. Алексенков и переработка металлической стружки. М.: Машиностроение. 1980.

7. Периодические издание: Горный журнал, Цветные металлы, Ўзбекистон кончилик хабарномаси, Металлы Евразии, Рынок вторичных металлов.

8. Интернет сайты: www. picanal. narod. ru, www. bilimdon. uz, www. elibrary. ru/menu_info. asp, www. , www. /mj/MJ/mj. htm.

Практическая работа №8.

Расчет электролизера.

(4 часа)

Цель работы: Ознакомить студентов с расчетами электролизера.

Удельный расход электроэнергии W, кВт·ч, затрачиваемой на электролиз, равен

W = 103(Uв/qh) (8-1)

где, h - выход металла по току, доли единицы;

q – электрохимический эквивалент, г/(А·ч).

При расчете установок электролитического рафинирования или электроэкстракции металлов из растворов потребное количество ванн Nв, (т/год), необходимое для обеспечения годовой производительности цеха, может быть найдено из выражения

Nв = Kp![]() , (8-2)

, (8-2)

где, Kр=1,05 - коэффициент резерва ванн;

I - сила тока в цепи, A; в зависимости от масштаба производства I=2000¸25000 А.

При последовательном соединении ванн (система мулътипль) напряжение в питающей сети Uс, В, при принятой плотности тока зависит от напряжения на ванне и количества ванн:

Uc = K Nв Uв (8-3)

где, К – коэффициент, учитывающий падение напряжения в оцинковке; К=1,10¸1,15.

Внутренний объем ванны Vв, м3, рассчитывают, исходя из принятой катодной плотности тока и силы тока в цепи:

г

Vв = I / Dк f, (8-4)

где, f - коэффициент эффективности использования ванны (м2/м3), т. е. рабочая площадь катодов, приходящаяся на 1 м3 объема ванны; при электролитическом рафинировании меди, свинца и олова f = 10¸13; при электроосаждении цинка f = 12¸13; при рафинировании никеля, серебра и. марганца f = 4¸6.

Количество электродов в ванне

n = I / (2 h b Dк) (8-5)

где, h и b - высота и ширина электрода, м.

В случае электрорафинирования без применения катодных диафрагм nк = nа·1, при осаждении металлов из растворов и рафинировании с применением катодных диафрагм nа = nк + 1. Размеры катода обычно на 2-4 см превышают размеры анода.

Толщина растворимого анода зависит от срока его срабатывания (обычно в пределах 20-40 сут). Массу анода М, кг, определяют следующим образом:

М = 2hа bа Dа q Kа tа / 1000, (8-6)

где, Ка - коэффициент, учитывающий выход анодного скрапа; обычно Kа»1,15;

tа - время срабатывания анода, ч.

Отсюда можно найти толщину анода d, м:

D = M / g ha ba, (8-7)

где, g-плотность анода, кг/м3.

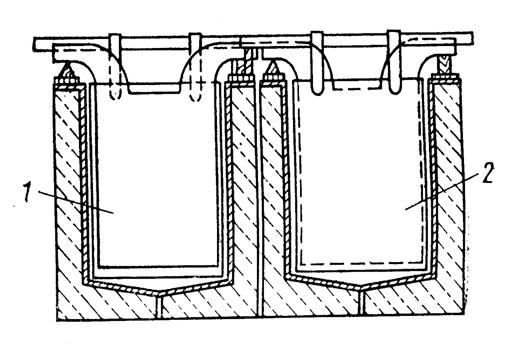

Внутренние размеры ванны определяются размерами электродов, их числом, расстоянием между одноименными электродами lэ, м, а также зазорами между кромками электродов, стенками и днищем ванны (рис. 7):

L = n lэ + 2 lm; (8-8)

N = bк + 2 ld; (8-9)

H = hк + hв + hн. (8-10)

где, lт - расстояние между крайним электродом и торцевой стенкой ванны, м; как правило, lт=0,1 м;

ld - расстояние между катодом и боковой стенкой ванны, м; обычно ld=0,05 м;

hв и hн - расстояние от кромок катода соответственно до верхнего края борта и до днища ванны, м; обычно hв=0,08¸0,10 м, hн=0,20¸0,35 м.

Электролизные ванны и электроды обычно имеют следующие размеры; длина ванны в зависимости от силы тока колеблется от 2 до 20 м, ее ширина не превышает 1,0-1,1 м, высота от 1 до 1,6м; размеры катода bк´hк = (0,80-0,95) ´ (0,85-1,30) м; его толщиной (1,5-3,0 мм) в расчетах обычно пренебрегают. Расстояние между плоскостями симметрии катодов в зависимости от толщины анода колеблется в пределах 0,07-0,14 м; при этом расстояние между поверхностями анода и катода составляет обычно 0,02-0,05 м.

Рис. 7. Поперечный разрез электролизной ванны;

1 - анод;

2 – катод.

Потребность цеха в матричных ваннах может быть определена по формуле:

Nм = ![]() , (8-11)

, (8-11)

где, tо - срок наращивания основ (обычно 1-2 в сут);

k0 - коэффициент, учитывающий расход основ на заготовку ушек катодов; k0=1,15¸1,30;

k¢р - коэффициент резерва; k¢p=1,1;

tк - срок наращивания катодов в рабочей серии ванн, сут;

nм - количество матриц в ванне.

Масса анодов åМ¢а, т, необходимая для производства катодных основ, находится из равенства

![]() , (8-12)

, (8-12)

где, Ск и Са - содержание основного металла в катоде и аноде соответственно, %;

k- Коэффициент, учитывающий выход анодных остатков и потери, %.

Зная массу одного анода, можно определить потребное количество анодов матричных ванн:

n¢а = åМ¢а / М¢а, (8-13)

Тепловой баланс процесса электролиза описывается, равенством

I (Uв - DUнар) = 1,16  + 1,16Qп, (8-14)

+ 1,16Qп, (8-14)

где, DUнар - падение напряжения в шинах, штангах, контактах, В;

DH¢t и DH¢¢t - полная энергия разложения соответственно основного и попутно подвергающихся электролизу соединений, кДж/моль за 1 ч работы ванны;

Qп - потери тепла в окружающую среду, (кДж/ч).

При отсутствии побочных явлений в процессе электрорафинирования металлов DH¢t = DH¢¢t =0 равенство (14) принимает следующий вид:

I (U - DUнар) = 1,16Qп (8-15)

Величина Qп является суммой расходов тепла на нагрев (охлаждение) электролита в ванне ±Q1, испарение воды с зеркала электролита Q2, теплоотдачу с поверхности раствора Q3 и через стенки и днище ванны Q4, а также (при применении индивидуальных холодильников) на нагрев охлаждающей среды Q5:

Qп = Q1 + Q2 + Q3 + Q4 + Q5. (8-16)

Методики тепловых расчетов и определения коэффициентов теплоотдачи были рассмотрены выше.

Оцинковку ванн электролизных цехов осуществляют чистым медью или алюминием, причем алюминиевые шины обычно применяют для подвода тока от преобразователя до электролизной серии. Токоподводящие шины выполняют, как правило, в виде пакета, состоящего из нескольких полос. Предельную нагрузку постоянным током на медные шины принимают не более 1 А/мм2, на алюминиевые - не более 0,75 А/мм2.

Для расчета сопротивления шины необходимо предварительно определить ее температуру. Расчет перегрева шины по отношению к температуре окружающего воздуха q, °С, производят по формуле

q = (k I2 r / S P)10-3, (8-17)

где, k - коэффициент теплоотдачи; для закрытых помещений k = 85, для открытого воздуха k=25;

S - Площадь поперечного сечения шины, м2;

Р - периметр шины, м.

Сечение шины выбирают с таким расчетом, чтобы ее температура не превышала 75°С.

Удельное сопротивление медной шины при рабочей температуре (с учетом перегрева) rt, Ом·м, рассчитывают по формуле

rt = 17,4 · 10-9 (1 + 0,00429 t), (8-18)

алюминиевой шины по формуле

rt = 29 · 10-9 (1 + 0,00434 t), (8-19)

Наряду с сечением шинопровода не менее важное значение имеет состояние контактов, для нормальной работы которых необходимо обеспечить давление в месте соединения не менее 10-20 МПа. С этой целью контакт шин с электродом выполняют точечным, однако поверхность соприкосновения в месте контакта должна быть такой, чтобы обеспечить плотность тока не более 0,02-0,3 А/мм2.

Контрольные вопросы.

1. Как определяется внутренний объем ванны?

2. Сколько рассчитываемый коэффициент, учитывающий падение напряжения в оцинковке.

3. В каких случаях применяют катодные диафрагмы?

4. Как определяется удельное сопротивление медной шины при рабочей температуре?

5. Как определяется предельная нагрузка постоянным током?

Литература

1. и др. Заготовка и переработка вторичных металлов. Харьков: Основа, 1992. 400 с.

2. Худяков и др. Технология вторичных цветных металлов. М.: Металлургия, 1981, 280 с.

3. Технологическая инструкция производства алюминовых сплавов в индукционных печах ИАТ-6М2. Республиканское производственное объединение «Узвторцветмет». Ташкент.

4. Интернет сайты: www. picanal. narod. ru, www. bilimdon. uz, www. elibrary. ru/menu_info. asp, www. , www. /mj/MJ/mj. htm.

Практическая работа №9.

Периодические и непрерывные литейные машины.

(4 часа)

Цель работы: Ознакомить студентов с периодическим и непрерывным литейным машинам.

На заводы по переработке цветных металлов заготовки поступают в виде вайербарсов, чушек, брикетов и металлического лома. Для получения вайербарсов используют машины карусельного ленточного типа и машины непрерывного литья заготовок (МНЛЗ).

На рис. 8 показан общий вид различной карусельной машины для производства анодов. Аналогично машину применяют для литья вайербарсов. Различие их в изменение способа выемки вайербарсов изложниц и связанного с этим иного закрепления изложниц на карусели. Корпус 1 машины установлен на 20 горизонтальных конических роликах 12, уложенных на основание машины 11. Его дополнительно центрируют с помощью вертикальных роликов 5. Вращение корпуса осуществляется от двух электродвигателей 4, редукторов 3 зубчатой передачи 2, К корпусу на съемных крюках 6 крепят кронштейны 7, на которых установлены изложницы 8. В изложницы входят один - два толкателя 9, управляемые от кулачков 10, расположенных на круговом рельсе. При наезде ролика толкателя; на кулачок толкатель поднимает одну сторону анода. С помощью анодосъемной машины происходит захват анода и перенос его анодосъемной машиной в холодильник. В карусельной машине для производства вайербарсов заготовки вынимают при опрокидывании шарнирно закрепленной изложницы с помощью ударного рычажного устройства. На разгрузочном участке рычажное устройство наезжает кулачок и получает ударный импульс с поступательным перемещением, передающимся на изложницу. В результате этого кантования из изложницы выбиваются вайербарсы, которые затем падают на наклонный пластинчатый холодильник и далее идут па разбраковку. Техническая характеристика карусельных машин приведена в табл. 12.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 |