Электрический к. п.д. печи находят из выражения hэ = P2 / (P2 + Pэ. п).

После всех выполненных расчетов окончательно определяют геометрические размеры индукционных единиц и уточняют параметры печи.

Характеристика индукционных канальных печей приведена в табл. 9.

Таблица 9.

Характеристика индукционных канальных печей промышленной частоты

Показатель | ИЛК-2,5 | ИЛК-3 | ИЛК-4 | ИЛК-6 | ИЛК-16 |

Емкость, т: полезная канальной части полная | 2,5 1,5 4,0 | 3,0 2,5 5,5 | 4,0 3,0 7,0 | 6,0 4,3 10,3 | 16,0 7,75 22,75 |

Мощность трансформатора, кВ·А | 1000 | 1000 | 1000 | 1600 | 2400 |

Количество индукционных единиц | 3 | 3 | 3 | 4 | 6 |

Номинальное напряжение, В | 500 | 500 | 500 | 450 | 500 |

Число фаз | 3 | 3 | 3 | 3 | 3 |

Продолжительность плавки, мин | 80-100 | 120-140 | 110-140 | 100-120 | 90-150 |

Расход охлаждающей воды, м3/ч | 1,5 | 1,5 | 1,5 | 3,6 | 3,75 |

Контрольные вопросы.

1. Как определяются геометрические размеры индукционных единиц и уточняются параметры печи?

2. Как можно рассчитать глубину проникновения, тока в материал индуктора?

3. Каким образом определяется отношение массы стали магнитопровода Gс к массе меди индикатора?

4. Составьте принципиальную схему индукционной канальной печи?

5. Как рассчитывается индукционные канальные печи?

Литература

1. и др. Заготовка и переработка вторичных металлов. Харьков: Основа, 1992. 400 с.

2. Худяков и др. Технология вторичных цветных металлов. М.: Металлургия, 1981, 280 с.

3. Купряков тяжелых цветных металлов из лома и отходов. Харьков: Основа, 1992. 400 с.

4. Севрюков металлургия. М.: Металлургия. 1976.

5. Алексенков и переработка металлической стружки. М.: Машиностроение. 1980.

6. Периодические издание: Горный журнал, Цветные металлы, Ўзбекистон кончилик хабарномаси, Металлы Евразии, Рынок вторичных металлов.

7. Интернет сайты: www. picanal. narod. ru, www. bilimdon. uz, www. elibrary. ru/menu_info. asp, www. , www. /mj/MJ/mj. htm.

Практическая работа №7.

Расчет теплового баланса электрической печи.

(4 часа)

Цель работы: Ознакомить студентов расчетам теплового баланса электрической печи.

Суммарное количество электрической энергии, которую необходимо выделить в дуговой сталеплавильной печи в период расплавления, можно определить из уравнения:

Wэл = Wполез + (qф + qизл + qг) tр + qф tпр – Wэкз, (7-1)

где, qф - тепловые потери через футеровку, Вт;

qизл - тепловые потери излучением через рабочее окно в период расплавления, Вт;

qг - тепловые потери с газами в период расплавления, Вт;

tр - время расплавления, с;

tпр - время межплавочного простоя, с;

Wэкз - энергия экзотермических реакций в период расплавления, Вт·с;

Wполез - полезная энергия на нагрев и расплавление металла, шлака.

В случае получения сплавов, легированных другими металлами, следует учитывать энергию па их расплавление, Вт·с:

Wполез = с1 (tпл – t0) + q + с2 (tпер - tпл), (7-2)

где, с1-средняя удельная теплоемкость материала, Дж/(кг·°С);

tпл - температура плавления, °С;

t0 - начальная температура, °С;

q - теплота плавления, Дж/кг;

с2 - средняя удельная теплоемкость жидкого металла, Дж/(кг·°С);

tпер - заданная температура нагрева, °С.

Согласно расчетам, полезная энергия, которую необходимо выделить в печи для расплавления 1 т холодной металлической загрузки, составляет примерно 370000 Вт·ч/т на нагрев (1510°С) и расплавление, 1160 Вт·ч/т на перегрев жидкого металла на 50°С, 35000 Вт·ч/т на нагрев (1560°С) и расплавление шлакообразующих материалов. Последняя величина затрат составляет 6 % от массы металлической загрузки.

В случае большого выхода шлака соответственно увеличиваются затраты на его расплавление.

Потери тепла через окно не плотности футеровки стен, свода, пода, днище печи рассчитывают по известным из теплотехники формулам. Следует иметь в виду, что эти потери относительно небольшие по сравнению с потерями тепла с жидким металлом, шлаком, газами. На их долю приходится около 85 % общих потерь тепла. Остальные потери - с охлаждающей водой (3 %) и электрические потери.

Основной статьей прихода тепла является тепло, выделенное электроэнергией - 70 %, остальные 30 % - физическое тепло материалов и экзотермических реакций.

Время расплавления шихты, загруженной в печь, определяется по формуле

t =  , (7-3)

, (7-3)

где, q –теоретический удельный расход электроэнергии на расплавление металла (для стали q = 0,1 Вт·с/кг);

m - масса расплавляемого металла, кг;

Wт - мощность электропечного трансформатора, В·А;

cosφ - средневзвешенный коэффициент мощности агрегата в период расплавления;

nэл - электрический к. п.д. за время расплавления;

Qn - тепловые потери печи в период расплавления, Вт.

Опыт эксплуатации сталеплавильных печей показал, что наиболее благоприятным максимальным линейным напряжением для печей емкостью 0,5-6 т является 225-300 В, а для печей емкостью 25–50 т 350-430 В. Для расчета максимального вторичного напряжения рекомендуется формула

U¢2л = 36![]() . (7-4)

. (7-4)

Печи средней мощности имеют 12 ступеней напряжения. При выбранных значениях U¢2л и заданной мощности печного трансформатора WТ, можно рассчитать ток в электроде печи:

![]() . (7-5)

. (7-5)

Отсюда диаметр электрода

dэл = ![]() , (7-6)

, (7-6)

где, j - допустимая плотность тока в электроде, А/м2.

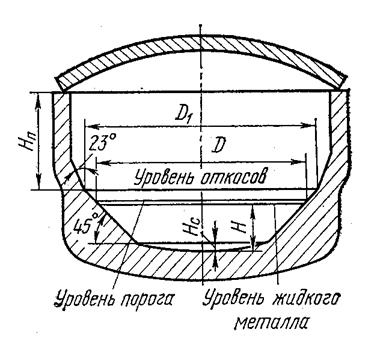

Диаметр распада электродов (рис. 6) определяется из соотношения dр. э/dэ = 2,5¸3,5. Большие цифры относятся к печам меньшей емкости.

Для приближенного расчета трёхэлектродных, круглых электрических печей рекомендуется придерживаться следующего правила:

Dр. э / D1 £ 0,35; hсв = (0,6 ¸ 0,7) D, (7-7)

где, D1 - диаметр плавильного пространства на уровне откосов печи, м;

hсв - высота от зеркала ванны до наивысшей внутренней поверхности свода;

D - диаметр зеркала жидкого металла, определяют, исходя из глубины ванны H. Для сфероконической ванны с углом конуса 45° и глубиной сферического сегмента Hс = 0,2H

D =  , (7-8)

, (7-8)

где, Н - глубина ванны по металлу, м.

Рис 6. Форма внутреннего объема печи

Объем жидкого металла V рассчитывают из удельного объема q0 и заданной емкости печи: V = qom.

Для современных печей высота плавильного пространства Hп=0,51D. Толщину футеровки пода печи принимают приблизительно равной глубине ванны. Толщину стен выбирают из конструктивных соображений с учетом теплопотерь. Толщина свода соответствует длине стандартного кирпича (230 мм) для печей емкостью до 12 т.

Тепловой баланс электрической печи ДСП-6Н2, рассчитанный на основании практических данных приведен в табл. 10 и 11.

Как следует из приведенных в табл. 10 и 11 данных, наиболее энергоемким является период расплавления (76,6 %). На период доводки расходуется 23,4 %. Обращают на себя внимание значительные потери тепла (20,68 %) при открытой печи в период загрузки. Резервом уменьшения потерь может быть снижение времени загрузки за счет лучшей подготовки шихты к плавке (пакетирование мелочи).

Данные теплового баланса, приведенные в табл. 10 и 11, могут быть использованы для расчетов при выполнения курсовых проектов и квалификационных выпускных работ.

Таблица 10.

Тепловой баланс (приход тепла) электрической печи ДСА-6H2

Приход тепла | Период расплавления | Период доводки | Общий баланс | |||

кВт·ч | % | кВт·ч | % | кВт·ч | % | |

Электроэнергия | 14170 | 83,8 | 2740 | 16,2 | 16910 | 91,49 |

Экзотермическая реакция | 300 | 84,4 | 148 | 15,6 | 948 | 5,13 |

Физическое тепло | 127 | 99,2 | 1 | 0,8 | 128 | 0,68 |

Всего | 15465 | 83,6 | 3018 | 16,4 | 18483 | 100,0 |

Невязка | +368 | - | +129 | - | +497 | +2,7 |

Таблица 11.

Тепловой баланс (расход тепла) электрической печи ДСА-6Н2

Приход тепла | Период расплавления | Период доводки | Общий баланс | |||

кВт·ч | % | кВт·ч | % | кВт·ч | % | |

Полезное тепло | ||||||

Тепло ферроникеля | 1720 | 87,4 | 249 | 12,6 | 1969 | 10,6 |

Тепло шлака | 776 | 70,8 | 320 | 29,2 | 1096 | 5,93 |

Эндотермические реакции | 2399 | 84,8 | 430 | 15,8 | 2828 | 15,30 |

Итого | - | - | - | - | - | 31,83 |

Потери тепла | ||||||

Электрические | 700 | 81,5 | 159 | 18,5 | 859 | 4,64 |

С охлаждающей водой | 3166 | 65,3 | 1681 | 34,7 | 4847 | 26,22 |

С отходящими газами | 1073 | 71,3 | 433 | 28,7 | 1506 | 8,18 |

Поверхностью печи: через свод через подину при открытой печи через рабочее окно с поверхности электродов | 415 119 3809 39 54 | 53,5 73,5 100 11,7 72,9 | 361 43 - 294 20 | 46,5 26,5 - 88,3 27,1 | 776 162 3809 333 74 | 4,19 0,87 20,62 1,82 0,41 |

Итого | - | - | - | - | - | 68,17 |

Невязка | -269 | - | -268 | - | - | - |

Всего | 14161 | 76,6 | 4322 | 23,4 | 18483 | 100 |

Контрольные вопросы.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 |