Для освобождения детали и подъема плиты рукоятку необходимо повернуть в обратную сторону, в результате чего зубцы скалки-рейки отодвинут вал-шестерню влево, расклинив левый конусный механизм, а затем начнется подъем кондукторной плиты. При перемещении косыми зубцами скалки вал-шестерня еще больше смещается влево, что приводит к заклиниванию правой конической втулки в правой втулке правого конусного механизма. Благодаря этому кондукторная плита удерживается в верхнем положении.

3.3.3. Выбор нормализованных узлов и сменных наладок скальчатого кондуктора для закрепления детали

Выбор типа и определение размеров кондукторной плиты.

Кондукторные плиты служат для установки в их отверстиях кондукторных втулок. В зависимости от способа соединения с корпусом приспособления кондукторные плиты подразделяют на постоянные, поворачиваемые, съемные, подвесные и подъемные. Постоянные плиты изготавливают заодно с корпусом приспособления или жестко соединяют с ним сваркой или винтами. Поворачиваемые плиты вращаются на оси относительно корпуса приспособления при установке и снятии обрабатываемой детали. Съемные плиты выполняют отдельно от корпуса. Подъемные кондукторные плиты по краям имеют два отверстия, которыми их устанавливают на верхних концах двух направляющих скалок и закрепляют гайками. Нижние концы направляющих скалок входят в отверстия корпуса приспособления. Подъем и опускание направляющих скалок с кондукторной плитой производятся вручную или от пневмопривода.

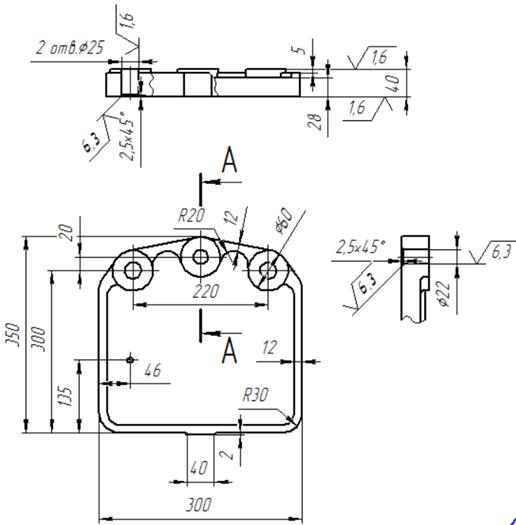

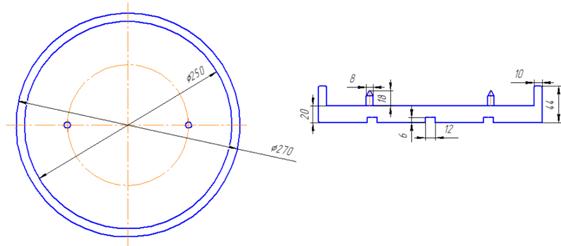

Выбор кондукторной плиты производится исходя из размеров обрабатываемой детали. Кондукторная плита представлена на рисунке.

Рисунок 2 – Плита кондукторная

3.3.4 Выбор постоянных кондукторных втулок.

Кондукторные втулки служат для направления режущего инструмента при обработке отверстий в деталях на сверлильных, агрегатных и расточных станках. Конструкция и размеры втулок стандартизованы по ГОСТ 30086-93.

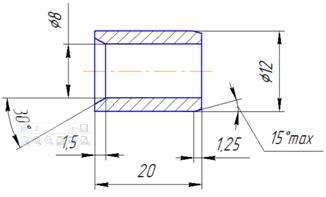

Постоянные кондукторные втулки бывают с буртиком и без буртика Такие втулки запрессовывают в отверстия корпуса кондуктора или в кондукторную плиту по посадке F7/n6 и применяют при обработке отверстий одним сверлом или зенкером согласно четвертому и пятому квалитетам точности в мелкосерийном производстве. Выбор втулок осуществляется исходя из диаметра обрабатываемого отверстия. Параметры втулки представлены на рисунке 3.

Рисунок 3 – Втулка постоянная

3.3.5 Определение габаритных размеров скальчатого кондуктора

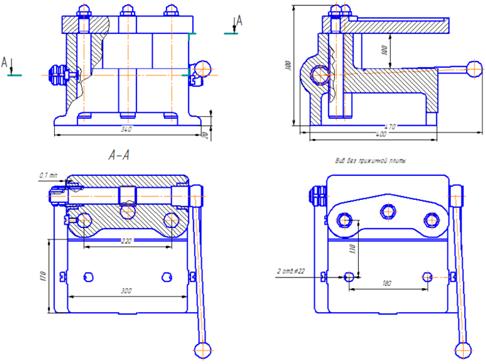

Рисунок 4 – Скальчатый кондуктор

Конструкция и основные размеры кондукторов определяются в зависимости от плиты.

3.3.6 Выбор установочных элементов для базирования детали в скальчатом кондукторе.

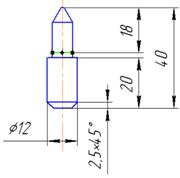

Чертежи установочных элементов представлены ниже.

Рисунок 5 – Элементы установочные

3.3.7 Определение зажимного усилия

Усилие зажима определяется по формуле:

![]() (2.1)

(2.1)

где: Мкр - крутящий момент при сверлении; µ - коэффициент трения; l - расстояние от места сверления до точки приложения усилия зажима; К - коэффициент надежности закрепления.

(2.2)

(2.2)

Коэффициент трения µ между сталью и чугуном = 0,03

![]() (2.3)

(2.3)

где: К0 - Гарантированный коэффициент запаса надежности крепления =1,5; К1 - Коэффициент учитывающий увеличение силы резанья из-за неровностей заготовки, для чистовой обработки = 1;

К2 - коэффициент учитывающий увеличение сил резанья вследствие сил резанья вследствие затупления инструмента = 2;

К3 - коэффициент учитывающий увеличение сил резанья при прерывистом резании = 1,2;

К4 - коэффициент учитывающий непостоянство зажимного усилия, ручной привод = 1,3;

К5 - коэффициент учитывающий степень удобства расположения рукояток в ручных зажимах, при диапазоне угла отклонения рукоятки 90º = 1,2

К6 - коэффициент учитывающий неопределенность силы контакта из-за неровности места контакта заготовки с опорными элементами имеющими большую опорную поверхность, для опорного элемента с большой площадью контакта = 1,5.

Подставляя данные коэффициенты в формулу получаем:

Н

Н

После нахождения усилия зажима необходимо рассчитать напряжение смятия, возникающее при закреплении детали и сравнить его с допустимым напряжением смятия для материала.

![]() (2.4)

(2.4)

где Рз - усилие зажима; Fконт - площадь контакта.

![]() 0,59 МПа

0,59 МПа

Допускаемое напряжение смятия ![]() для сталей определяется из справочника и равно 300 МПа

для сталей определяется из справочника и равно 300 МПа

![]() (2.6)

(2.6)

Так как напряжение смятие при базировании детали меньше допустимого напряжения смятия, то можно принять данные расчеты.

3.4. Выбор измерительного инструмента и приспособлений для контроля параметров детали

Описание измерительного инструмента

Штангенинструменты являются распространенными в машиностроении видами измерительного инструмента. Их применяют для измерения наружных и внутренних диаметров, длин, толщин, глубин и т. д.

Штангенциркули применяют трех типов: ШЦ-1, ЩЦ-2 и ШЦ-3.

Штангенциркули изготовляют с пределами измерений О - 125мм (ШЦ-1)

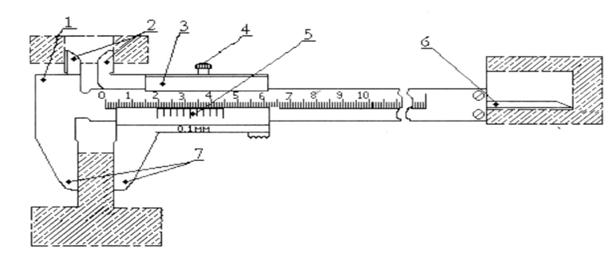

Штангенциркуль ШЦ—1 применяют для измерения наружных, внутренних размеров и глубин с величиной отсчета по нониусу 0,1 мм. Штангенциркуль имеет штангу 1, на которой нанесена шкала с основными миллиметровыми делениями. На одном конце этой штанги имеются измерительные губки 2 и 7, а на другом конце линейка 6 для измерения глубин. По штанге перемещается подвижная рамка 3 с губками.

Рисунок 6 - Схема штангенциркуля ШЦ-1-0,5 ГОСТ 166-74

Рамку в процессе измерения закрепляют на штанге зажимом 4. Нижние губки 7 служат для измерения наружных размеров, а верхние 2 - для внутренних размеров. На скошенной грани рамки 3 нанесена шкала. 5 с дробными делениями, называемая нониусом. Нониус предназначен для определения дробной величины цены деления штанги, т. е. для определения доли миллиметра. Шкала нониуса длиной 19 мм разделена на 10 равных частей; следовательно, каждое деление нониуса равно 19 : 10 = 1,9 мм. Т. е. Оно короче расстояния между каждыми двумя делениями, нанесенными на шкалу штанги, на 0,1 мм (2,0 — 1,9=0,1). При сомкнутых губках начальное деление нониуса совпадает с нулевым штрихом шкалы штангенциркуля, а последний-10-й штрих нониуса-с 19-м штрихом шкалы.

При измерении губки 7 должны прилегать друг к другу без просветов.

Перед измерением при сомкнутых губках нулевые штрихи нониуса и штанги должны совпадать. При отсутствии просвета между губками для наружных измерений или при небольшом просвете (до 0,012мм) должны совпадать нулевые штрихи нониуса и штанги.

При измерении деталь берут в левую руку, которая должна находиться за губками и захватывать деталь недалеко от губок. Правая рука должна поддерживать штангу, при этом большим пальцем этой руки перемещают рамку до соприкосновения губок с проверяемой поверхностью. Не допуская перекоса губок с проверяемой поверхностью. Не допуская перекоса губок при нормальном измерительном усилии.

Рамку закрепляют зажимом большим и указательным пальцами правой руки. Поддерживая штангу остальными пальцами этой руки; левая рука при этом должна поддерживать нижнюю губку штанги. При чтении показаний штангенциркуль держат прямо перед глазами. Целое число миллиметров отсчитывают по шкале штанги слева направо нулевым штрихом нониуса. Дробная величина (количество десятых долей миллиметра) определяется умножением величины отсчета(0,1мм) на порядковый номер штриха нониуса, не считая нулевого совпадающего со штрихом штанги.

4. Технико-экономические расчеты

4.1. Технологическое нормирование

Исходные данные: деталь «Диск нажимной». Длина обрабатываемой поверхности 56мм, диаметр 270. Заготовка – «штамповка» из стали 45. Обработка производится на токарном станке модели 16К20ФЗ с ЧПУ. Приспособление – токарный патрон.

Переход 1. Точить наружную поверхность 1 предварительно.

Резец проходной. Угол резца в плане φ = 90.

1. Основное время

![]()

![]() мин,

мин,

lр. х = 32 мм – длина рабочего хода инструмента (по чертежу).

lвр, пер = 2 мм – величина врезания и перебега инструмента.

n = 400 об/мин - частота вращения (по расчету режимов резания).

Sоб = 1 мм/об - подача на оборот (по расчету режимов резания).

2. Вспомогательное время, связанное с переходом

Твсп1 = 0,09 мин табл.

Переход 2. Точить наружную поверхность 1 окончательно.

Резец проходной. Угол резца в плане φ = 90.

1. Основное время

![]()

![]() мин,

мин,

lр. х = 32 мм – длина рабочего хода инструмента (по чертежу).

lвр, пер = 2 мм – величина врезания и перебега инструмента.

n = 1500 об/мин – частота вращения (по расчету режимов резания).

Sоб = 0,14 мм/об - подача на оборот (по расчету режимов резания).

2. Вспомогательное время, связанное с переходом

Твсп2 = 0,02 мин.

3. Нормирование операции:

1) Основное время ![]()

Тосн = 0,085+ 0,16 = 0,245 мин.

2) Вспомогательное время

![]()

Туст. оп = 0,35 мин табл. 1

Твсп = 0,35 + 0,04 = 0,39мин

3) Оперативное время

![]()

Топер. = 0,245 + 0,39= 0,635 мин

4) Время на обслуживание рабочего места

Тобс = 4 –6 % Топер

Тобс. = 0,05 · 0,635 = 0,032 мин

5) Время на отдых

Тотд = 4 % Топер

Тотд. = 0,03 мин

6) Штучное время

Тшт = То + Твсп + Тобс + Тотд

Тшт = 0,245 + 0,39 + 0,032 +0,03 = 0,697 мин.

4.2.Определение себестоимости изготовления детали

Каждое инженерное решение должно оцениваться как с технической, так и с экономической точек зрения. Экономические показатели позволяют соизмерять различные технические показатели, например, устанавливать оптимальную точность обработки, параметры шероховатости поверхности детали при минимальной себестоимости обработки. Основной экономический показатель – себестоимость получения изделия.

![]() , (26)

, (26)

где С – себестоимость детали;

М – стоимость материала заготовки;

Зпл – заработная плата рабочего;

Нц – накладные цеховые расходы;

Но – накладные расходы общие.

![]() ; (27)

; (27)

![]() ; (28)

; (28)

![]() ; (29)

; (29)

![]() . (30)

. (30)

Тшт – время на получение детали, час.

Сr – часовая заработная плата рабочего, руб./час

Мзаг – масса заготовки, кг

СМ – стоимость металла, руб./кг

СМ = 30 руб./кг

Мзаг = 9,0 кг.

, (31)

, (31)

руб.

руб.

Заключение

В результате выполнения курсового проекта по технологии машиностроения был разработан технологический процесс механической обработки детали «Нажимной диск», который включает в себя операции токарной обработки, сверления. На наиболее точную поверхность осуществлен расчет межоперационных припусков, результатом чего стало проектирования заготовки. На часть операций механической обработки определил режимы резания путем аналитического расчета, а на остальные назначены по общим машиностроительным нормативам. Разработанный технологический процесс после дальнейшей корректировки может быть представлен в качестве настоящего технологического процесса для изготовления данной детали или быть рассмотрен в качестве примера для составления технологических процессов аналогичных по конструктивным и технологическим признакам деталей.

Библиографический список

1. Антонюк станочных приспособлений. Справ. пособие.-Мн.: Беларусь, 1991-400 с., ил.

2. Гжиров справочник конструктора. Справочник – Л.: Машиностроение, Ленингр. отд-ние, 1984.- 464 с., ил.

3. Проектирование технологических процессов механической обработки в машиностроении. Учеб. пособие / , , ; Под ред. . – Мн.: Высш. шк., 1987- 255 с., ил.

4. Справочник технолога-машиностроителя. В 2-х т. Т2. / Под ред. и – 4-е изд., перераб. и доп. – М.: Машиностроение, 1986. – 496 с., ил.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 |