Установ 1

Установ 2

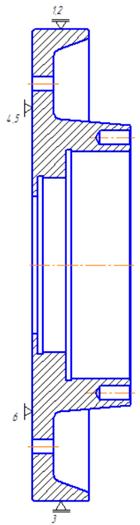

Рис. 1 - Базирование заготовки.

2.2. Установление технологического маршрута последовательности обработки

Технологический маршрут обработки составляется исходя из условий рациональной последовательности изготовления детали с учетом типа производства, конструктивных особенностей детали, её массы, способа получения заготовки, требований к точности и шероховатости обрабатываемых поверхностей и т. п. При установлении последовательности обработки руководствуются следующими соображениями:

1) в первую очередь обрабатываются те поверхности, которые являются базовыми при дальнейшей обработке, а также поверхности, относительно которых на чертеже координировано наибольшее число других поверхностей;

2) затем обрабатываются поверхности, с которых снимается наибольший слой металла;

3) поверхности, связанные с точностью взаимного расположения (соосность, перпендикулярность, параллельность осей и т. п.), обрабатываются на одном установе;

4) поверхности, которые должны быть наиболее точными (с наименьшей шероховатостью), должны обрабатываться последними;

5) при выборе технологических баз следует стремиться к соблюдению принципов постоянства и совмещения баз.

Маршрут обработки зависит от требуемой точности и шероховатости обрабатываемой поверхности, так как каждому методу обработки соответствует определенный диапазон квалитетов точности размеров, параметров шероховатости и глубины дефектного слоя. Для черновых переходов точность обработки связана с точностью исходной заготовки, для чистовых переходов - с точностью выполнения предшествующей обработки и с условиями осуществления данного перехода. Точность на каждом последующем переход обработки обычно повышается: для черновых переходов на два-три квалитета, для чистовых - на один-два квалитета; Таким образом, количество технологических переходов, необходимое для достижения требуемых показателей качества, будет зависеть как от значений шероховатости и точности, заданиях чертежом, так и от точности размеров заготовки, т. е. способа её получения.

Анализируем конструкцию детали. Обозначим поверхности цифрами.

Как видно из эскиза, наиболее ответственными являются поверхности 2 и 4 обрабатываемые с шероховатостью Ra 0,63 и 0,8 соответственно. Первая поверхность - вспомогательная, а вторая - основная конструкторские базы. Остальные размеры поставлены на эскизе без допусков, поэтому они будут выполняться как свободные - по 14-му квалитету.

Отклонения взаимного расположения поверхностей определены допусками параллельности поверхностей 3 и 4. При составлении технологического маршрута необходимо обратить внимание на выполнение этих требований. Целесообразно предусмотреть обработку этих поверхностей на одном установе.

После анализа требований, предъявляемых к отдельным поверхностям и к их взаимному расположению, необходимо оценить технологичность детали. Для получения требуемой точности и шероховатости поверхности 2 в технологическом маршруте следует предусмотреть тонкую расточку. Учитывая достаточно жесткие требования к параллельности поверхностей 3 и 4, необходимо обрабатывать их с одного установа. Черновой базой может быть поверхность 2 заготовки.

Для каждой обрабатываемой поверхности выбираем маршрут обработки исходя из предъявляемых требований. Технологические маршруты приведены в табл. 2.2.

Таблица 7. Технологический маршрут обработки.

Обрабатываемая поверхность | Квалитет допуска размера | Шероховатость | Технологический маршрут |

1 | 7 | Rа 3.2 | Подрезание торца черновое |

1 | 7 | Ra 3.2 | Подрезание торца чистовое |

1 | 7 | Ra 3.2 | Точение фаски |

2 | 7 | Ra 0.8 | Точение черновое |

2 | 7 | Ra 0.8 | Точение чистовое |

3 | 7 | Ra 6.3 | Растачивание черновое |

3 | 7 | Ra 6.3 | Растачивание чистовое |

Второй установ.

Обрабатываемая поверхность | Квалитет допуска размера | Шероховатость | Технологический маршрут |

4 | 7 | Rа 3.2 | Растачивание черновое |

4 | 7 | Ra 3.2 | Растачивание чистовое |

5 | 7 | Ra 0.8 | Растачивание черновое |

5 | 7 | Ra 0.8 | Растачивание чистовое |

6 | 14 | Ra 6.3 | Точение канавки |

7 | 14 | Ra 6.3 | Точение канавки |

11 | 14 | Ra 6.3 | Криволинейное точение |

12 | 7 | Ra 3.2 | Подрезание торца черновое |

12 | 7 | Ra 3.2 | Подрезание торца чистовое |

10 | 7 | Ra 3.2 | Точение фаски |

Исходя из выбранных типов технологических схем обработки отдельных поверхностей составляем технологический маршрут.

Деталь образована поверхностями тел вращения, поэтому целесообразно большинство поверхностей обрабатывать на токарных станках.

Точность взаимного расположения поверхностей можно обеспечить за счет правильного выбора баз и концентрации операций.

2.3. Выбор видов обработки

Виды окончательной обработки всех поверхностей заготовки и промежуточных операций определяют исходя из требований, предъявляемых к точности и качеству готовой детали, с учетом характера исходной заготовки и свойств обрабатываемого материала.

Для предварительного выбора вида обработки отдельных поверхностей заготовки используются данные справочных таблиц экономической точности обработки различными способами и на различных станках, которые приводятся в учебной и справочной литературе.

В связи с тем, что одинаковые точность обработки и качество обработанной поверхности могут быть достигнуты различными способами, после предварительного выбора нескольких возможных технически подходящих видов обработки следует произвести их сопоставление по производительности и экономичности.

При назначении вида обработки следует стремиться к тому, чтобы число переходов при обработке каждой поверхности было минимальным. Желательно, чтобы одним и тем же способом обрабатывалось возможно большее количество поверхностей заготовки. Последнее дает возможность разработать высокопроизводительные концентрированные операции с максимальным совмещением обработки отдельных поверхностей, сократить общее количество операций и установов, длительность цикла обработки, повысить производительность и точность обработки заготовки.

В том случае, когда производительность и экономичность обработки отдельных поверхностей заготовки различными способами значительно различаются, вопрос о целесообразности выполнения концентрированной или дифференцированной операции должен решаться экономическим расчетом.

Исходя из этого, для достижения точности обработки поверхности 3 используем два вида растачивания (черновое, чистовое) и два вида шлифования (предварительное, чистовое); для обработки поверхностей 1 и 10 достаточно двух видов точения (черновое, чистовое); для обработки поверхности 7 используем однократное точение.

2.4. Установление промежуточных операций, описание принятого технологического процесса

Составление технологического маршрута обработки.

При установлении общей последовательности обработки рекомендуется учитывать:

- каждая последующая операция должна уменьшать погрешности обработки и улучшать качество поверхности;

- в первую очередь следует обрабатывать поверхности, которые будут служить технологическими базами для последующих операций;

- затем необходимо обрабатывать поверхности, с которых снимается наибольший слой металла, что позволит своевременно обнаружить возможные внутренние дефекты заготовки;

- операции, при которых возможно появление брака из-за внутренних дефектов в заготовке, нужно производить на ранних стадиях обработки;

- обработка остальных поверхностей ведется в последовательности, обратной степени их точности: чем точнее должна быть поверхность, тем позже она обрабатывается;

- заканчивается процесс изготовления детали обработкой той поверхности, которая должна быть наиболее точной и имеет наибольшее значение для эксплуатации детали;

- технический контроль намечают после тех этапов обработки, где вероятна повышенная доля брака, перед сложными дорогостоящими операциями, после законченного цикла, а также в конце обработки детали.

В соответствии с указанными требованиями составляется описание принятого технологического процесса представленного в виде табл. 2.4.

Таблица 8 – Технологический маршрут обработки диска.

Номер операции | Наименование операции | Станок | Обрабатываемые поверхности |

1 | 2 | 3 | 4 |

005 | Заготовительная (штамповка) | ||

010 | Токарная | 16К20Ф3 станок токарный патронно-центровой с ЧПУ | 1, 2, 3 |

015 | Токарная | 16К20Ф3 станок токарный патронно-центровой с ЧПУ | 4, 5, 6, 7, 10, 11, 12 |

020 | Сверлильная | 2Р135Ф2 сверлильный станок с ЧПУ | 8, 9 |

025 | Очистительная | Все поверхности очистить от стружки | |

035 | Контрольная | 2, 3, 4, 5, 9, 12 | |

2.5 Размерный анализ технологического процесса

Размерным анализом технологического процесса называют выявление и фиксирование размерных связей между переходами и операциями конкретного технологического процесса. Таким образом, для решения проектной задачи, когда есть только чертеж детали, необходима разработка первоначального, стартового варианта технологического процесса [1].

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 |