1.6 Расчётная часть.

Расчёт межоперационных припусков.

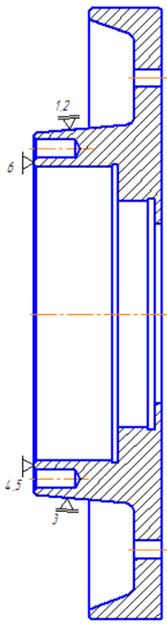

Исходные данные. Деталь «Нажимной диск». Технические требования - диаметр

270, шероховатость Ra = 6,3 мкм. Материал детали – сталь 45. Общая

длина детали – 56 мм. Метод получения заготовки - штамповка. Обработка производится в патроне на токарном станке 16К20ФЗС5 с ЧПУ. Требуется определить межоперационный и общий припуски и диаметральный размер заданной поверхности заготовки.

1. Назначаем технологический маршрут обработки:

- точение черновое

- точение чистовое

2. В графу 2 записываем элементарную поверхность детали и

технологические переходы в порядке последовательности их выполнения.

3. Заполняем графы 3, 4 и 9 по всем технологическим переходам. Данные для

заполнения граф 3 и 4 взяты из табл. П 1.11 и П 1.18, допуск (графа 9) на

диаметральный размер штамповки взят из табл. П 1.1.

Для выполнения расчета промежуточных припусков при обработке

указанной шейки вала аналогичным методом необходимо собрать данные:

Rzi-1; Ti-1; ρi-1; εi..

4. Суммарное значение пространственных погрешностей (графа 5) определяем по формуле при наружной поверхности в патроне.

![]() (13)

(13)

где ρсм – допускаемые погрешности по смещению осей фигур, штампуемых в разных половинах штампа (табл. П 1.16), тогда ρсм = 500 мкм,

ρкор – общая кривизна заготовки, определяемая по формуле

ρкор =∆K·L3 , где ∆К – удельная допустимая кривизна,

∆К= 1,8 мкм/мм.

Таблица 6 - Расчет межоперационных припусков

Технологический маршрут | Элементы припуска, мкм | Квалитет | Допуск, мкм | Операционный размер, мм | Полученные предельные припуски, мкм | ||||

Rz | h | ρ | ε | 2zмин | 2zном | ||||

Наружная поверх- ность Ø270 | - | - | |||||||

Штамповка | 160 | 200 | 567 | 0 | h14 | 0 -1300 | 273.902(-1.3) | - | - |

Черновое точение | 50 | 50 | 34 | 200 | h10 | 0 -210 | 271.208(-0.21) | 1854 | 2694 |

Чистовое точение | 25 | 25 | 1,7 | 0 | h7 | 0 -52 | 270(-0.052) | 668 | 1208 |

Определяем минимальный припуск на чистовое точение:

![]() мкм

мкм

Номинальный припуск на этом переходе

![]() мкм

мкм

Определяем минимальный припуск на черновое точение:

![]() мкм

мкм

Номинальный припуск на этом переходе

![]() мкм

мкм

Все расчеты занесены в табл. 6

1.7 Расчёт режимов резания

Расчет режимов резания на наружную цилиндрическую поверхность диаметром 270 –0,052. Шероховатость Ra = 0.8 мкм.

Исходные данные: деталь «Нажимной диск» из стали 45. Заготовка - «штамповка». Обработка производится на токарном станке модели 16К20ФЗС5 с ЧПУ. Режущий инструмент – резец с пластинами из твердого сплава Т15К6.

Операция «Токарная».

Переход 1. Точить поверхность предварительно.

1. Глубина резания – t, мм

t = 1,854 мм (данные берутся из расчета припусков).

2. Подача-S мм/об

S = 1 мм/об.

3. Скорость резания – Vм/мин

![]() (16)

(16)

По табл. П 2.11 выписываем значения Сυ и показатели степеней хυ, уυ, m.

σв = 750 МПа; Сυ = 340; х = 0,15; у = 0,45 ; m = 0,20

Период стойкости инструмента – T = 120 мин

Находим поправочные коэффициенты

Кυ = Кмυ · Кпυ · Киυ . (17)

![]() , (18)

, (18)

где Кмυ - поправочный коэффициент на скорость резания, зависящий от материала заготовки,

Кпυ – поправочный коэффициент на скорость резания, зависящий от состояния обрабатываемой поверхности,

Кпυ = 1,

Киυ - поправочный коэффициент на скорость резания, зависящий от режущего инструмента,

Киυ = 1,

пυ= 1,

Кr = 1.

![]()

![]()

4. Определяем частоту вращения шпинделя - n, об/мин

![]() об/мин.

об/мин.

5. Уточняем частоту вращения шпинделя по паспорту и корректируем ее в ближайшую меньшую сторону.

Принимаем n = 400 об/мин.

6. Пересчитываем скорость резания, Vф.

Vф – фактическая скорость резания, м/мин:

![]() .

.

Переход 2. Точить поверхность окончательно

1.Глубина резания – t, мм

t = 0,688 мм (данные берутся из расчета припусков).

2. Подача - S мм/об

S =0,6 мм/об.

3. Рассчитываем скорость резания – V м/мин

![]() . (19)

. (19)

По табл. П 2.11 выписываем значения Сυ и показатели степеней хυ, уυ, m.

Сυ =420, х =0,15, у = 0,20, m = 0,20.

Период стойкости инструмента - Т = 120 мин

Находим поправочные коэффициенты

Кυ = Кмυ · Кпυ · Киυ , (20)

Где Кмυ - поправочный коэффициент на скорость резания, зависящий от материала заготовки,

Кпυ – поправочный коэффициент на скорость резания, зависящий от состояния обрабатываемой поверхности,

Киυ - поправочный коэффициент на скорость резания, зависящий от режущего инструмента.

![]() (21)

(21)

Кпυ = 1

Киυ = 1

пυ = 1; Кr = 1

Кυ = 1

4. Определяем частоту вращения шпинделя - n, об/мин

![]() об/мин.

об/мин.

5.Уточняем частоту вращения шпинделя по паспорту и корректируем ее в ближайшую меньшую сторону.

Принимаем n = 800 об/мин.

6.Пересчитываем скорость резания, Vф.

Vф – фактическая скорость резания:

![]() .

.

2. Выбор технологических баз и порядка обработки

2.1. Установление конструкторских и технологических баз

Проектирование любого приспособления начинается с определения теоретической схемы базирования объекта. В соответствии с ГОСТ 21495–76 базирование, т. е. придание объекту (заготовке, детали, изделию) требуемого положения относительно принятой системы координат, осуществляется с помощью выбранных на объекте баз в виде принадлежащих ему поверхностей, осей, точек или их сочетаний. Совокупность трех баз, образующих систему координат объекта, составляет комплект баз.

Использование комплекта баз необходимо для обеспечения неподвижности объекта в выбранной системе координат. В этом случае на объект налагается шесть двусторонних геометрических связей, которые символизируются шестью опорными точками. Соответствующее число связей с объекта может сниматься, если по назначению изделия необходимо или при обработке заготовки достаточно определенное число степеней свободы.

Тогда при базировании объекта используют две или одну базу.

По назначению базы подразделяют на:

а) конструкторскую для определения положения детали или сборочной единицы в изделии;

б) основную, являющуюся конструкторской базой данной детали или сборочной единицы и используемую для определения их положения в изделии;

в) вспомогательную, являющуюся конструкторской базой данной детали или сборочной единицы и используемую для определения положения присоединяемых к ним деталей и сборочных единиц;

г) технологическую для определения положения заготовки или изделия при изготовлении, сборке или ремонте;

д) измерительную для определения относительного положения заготовки или изделия и средств измерения.

По лишаемым степеням свободы различают:

а) установочную базу - для наложения на объект связей, лишающих его трех степеней свободы - перемещения вдоль одной координатной оси и поворотов вокруг двух других осей;

б) направляющую - для наложения на объект связей, лишающих его двух степеней свободы - перемещения вдоль одной координатной оси и поворота вокруг другой оси;

в) опорную - для наложения на объект связей, лишающих его одной степени свободы - перемещения вдоль одной координатной оси или поворота вокруг оси;

г) двойную направляющую - для наложения на объект связей, лишающих его четырех степеней свободы - перемещения вдоль двух координатных осей и поворотов вокруг этих осей;

д) двойную опорную - для наложения на объект связей, лишающих его двух степеней свободы - перемещений вдоль двух координатных осей.

По характеру проявления база может быть:

а) скрытой в виде воображаемой плоскости, оси, точки;

б) явной в виде реальной поверхности, разметочной риски или точки пересечения рисок.

Под схемой базирования понимается схема расположения опорных точек на базах заготовки, детали, сборочной единицы, изделия.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 |