Департамент среднего профессионального и начального профессионального

образования Томской области

Областное государственное бюджетное образовательное учреждение среднего профессионального образования

«Томский коммунально-строительный техникум»

Рассмотрено на заседании ПЦК

протокол № _______ от ________

председатель ПЦК ____________

УЧЕБНОЕ ПОСОБИЕ

ПРОФЕССИОНАЛЬНОГО МОДУЛЯ ПМ.01

ЭКСПЛУАТАЦИЯ ТЕПЛОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ И СИСТЕМ ТЕПЛО И ТОПЛИВОСНАБЖЕНИЯ

по специальности среднего профессионального образования 140102 Теплоснабжение и теплотехническое оборудование

Тема 01.01.3 «Теплотехническое оборудование»

Разработал

Томск 2013

Введение

Любое здание промышленное или коммунальное предприятие является потреблением энергии в виде теплоты. Разнообразные процессы, связанные с потреблением теплоты без ее превращения в другие виды энергии, можно по назначению расходуемой теплоты отнести к двум основным категориям:

1. Потребление теплоты для коммунально-бытовых нужд, т. е. для обеспечения комфортных условий труда и быта в жилых, общественных и производственных помещениях;

2. Потребление теплоты для технологических нужд, т. е. для обеспечения выпуска промышленной или сельскохозяйственной продукции.

Теплообменный или теплоиспользующий аппарат является одним из наиболее распространенных и важных элементом энергетических, коммунально-бытовых и технологических установок. Любые преобразования энергии из одного вида в другой, а также передача энергии от одного аппарата либо машины к другому сопровождаются переходом некоторой части всех видов энергии в тепловую. Поэтому практически во всех машинах и аппаратах теплообмен имеет важное значение.

На теплоиспользующие аппараты приходится значительная доля капиталовложений в энергетические, коммунально-бытовые и технологические установки, а также приходиться значительная доля эксплуатационных расходов энергетических, коммунально-бытовых и технологических установок. Амортизационные отчисления, расходы на уход, осмотр и ремонт теплоиспользующих аппаратов и установок часто выше, чем для оборудования других категорий.

Теплообменные аппараты, как и другие элементы энергетических, коммунально-бытовых и технологических установок работают в условиях переменного режима. Однако, эксплуатационные, статические и динамические характеристики теплообменных аппаратов зависят не только от изменения расходных режимов и технологических параметров потоков, но и от таких факторов, как накопление загрязнений, накипи, сажи, смол на стенках труб, появлений коррозии и др., которые в свою очередь зависят от времени.

Поэтому расчет, проектирование, конструирование и эксплуатация теплоиспользующего оборудования должны производиться с учетом большой сложности происходящих в нем процессов, а также значительного влияния параметров процесса теплообмена на технико-экономические показатели соответствующих установок.

Теплоиспользующие аппараты имеют весьма многообразное назначение. Вместе с тем они должны отвечать определенным общим требованиям, которые являются исходными при проектировании аппаратов. К этим требованиям относятся: высокая тепловая производительность и экономичность в работе; обеспечение заданных технологических условий процесса и высокого качества готового продукта (для технологических установок); обеспечение мер по защите окружающей среды; простота конструкции, дешевизна материалов и изготовления, компактность и малая масса аппарата; удобство монтажа, доступность и быстрота ремонта, надежность в работе, длительный срок службы; соответствие требованиям охраны труда, государственным стандартам, ведомственным нормам и правилам Госгортехнадзора.

Выполнение каждого из этих требований достигается определенными приемами и методами.

Высокая тепловая производительность теплоиспользующего аппарата определяется многими факторами, в первую очередь интенсивным теплообменом, высокой теплопроводностью материала, малым заносом поверхностей теплообмена, своевременной продувкой и промывкой внутренних полостей аппарата, поддержанием оптимального режима работы. Экономичность работы аппарата может быть достигнута малыми затратами энергии на прокачивание теплоносителей, минимальным уносом технологического продукта с продувочными газами и промывочными водами, удлинением межремонтных кампаний, максимальной механизацией и автоматизацией обслуживания. Заданные технологические условия процесса (температура, давление, химический состав и концентрация среды, время технологической обработки) и высокое качество продукции обеспечиваются выбором оптимальных температур теплоносителей, правильным расчетом поверхности теплообмена, подбором надлежащих конструкционных материалов, не вступающих в химическое взаимодействие со средой, выбором наивыгоднейших скоростей теплоносителей, строгой цикличностью или непрерывностью процесса т удобством его регулирования. простота конструкции, дешевизна, компактность и малый вес аппарата, формы поверхности теплообмена, стоимостью конструкционных материалов, степенью сложности основных деталей и узлов. Удобство монтажа и ремонта, а также надежность в работе и длительный срок службы определяются в первую очередь удачной конструкцией аппарата, высокой точностью расчетов на прочность и технологических расчетов, типизацией деталей и узлов и наличием их минимального запаса, соблюдением графиков и высоким качеством осмотров, испытаний и ремонтов.

Проектируемый аппарат должен отвечать достижениям науки и техники в области теории теплообмена, гидродинамики, новых конструкционных материалов и технической эстетики.

При конструировании аппаратов не следует применять большое число типоразмеров даже стандартных деталей, узлов или марок материалов, это упрощает изготовление и ремонт оборудования.

Перечисленные выше требования и условия не исчерпывают всех факторов, имеющих важное значение при проектировании теплоиспользующей аппаратуры. Однако даже краткий перечень говорит об их многообразии. Поэтому все требования выполнить невозможно. Максимально полное выполнение этих противоречивых требований и составляет основу рационального конструирования теплоиспользующих аппаратов и установок.

Конструкции и размеры любого теплоиспользующего аппарата не являются случайными, а вытекают из требований, которым он должен удовлетворять в работе, и условий его изготовления. Производительность по готовому или исходному материалу, свойства и параметры теплоносителей и конструкционные материалы определяют размеры аппарата. Давление и температура обрабатываемых веществ, характер и степень динамичности нагрузки, конфигурация напряженных элементов определяют конструкцию и размеры деталей и прочность аппарата. Технология изготовления, определяемая технической оснащенностью завода-изготовителя, и серийность изделия влияют на форму, толщину стенок, эстетичность, надежность и стоимость аппарата.

Во всех случаях выбора или проектирования теплоиспользующего аппарата следует иметь в виду, что аппараты периодического действия почти всегда уступают аппаратам непрерывного действия. Последние более производительны, имеют меньшие тепловые потери, обеспечивают более высокое качество готового продукта и удобны в отношении применения автоматизации.

В выборе конструкции теплоиспользующего аппарата определяющими являются обычно масса, объём и длина аппарата.

Снижение массы аппарата при проектировании имеет важное значение в экономии расхода конструкционных материалов. Нередко снижение массы улучшает динамические характеристики теплоиспользующего аппарата. Для всех установок, монтируемых на локомотивах, кораблях, самолетах и передвижных установках, снижение массы аппарата является одной из главнейших задач при проектировании.

Объём и длина аппарата имеют важное значение при его компоновке и конкретных технологических или коммунально– бытовых схемах теплоиспользующих установок.

Учитывая все вышесказанное, можно утверждать, что рациональный подход к конструированию теплоиспользующих аппаратов и установок позволит повысить эффективность их работы и тем самым сэкономить значительные государственные средства.

Раздел 1. Теплообменные аппараты

Теплообменными аппаратами (теплообменниками) называются устройства, предназначенные для обмена теплотой между греющей и обогреваемой рабочими средами. Последние принято называть теплоносителями.

Необходимость передачи теплоты от одного теплоносителя к другому возникает во многих отраслях техники : в энергетике, в химической, металлургической, нефтяной, пищевой и др. отраслях промышленности.

Тепловые процессы, происходящие в теплообменных аппаратах, могут быть самыми разнообразными: нагрев, охлаждение, испарение, кипение, конденсация, плавление, затвердевание и более сложные процессы, являющиеся комбинацией перечисленных. В процессе теплообмена может участвовать несколько теплоносителей: теплота от одного из них может передаваться нескольким и от нескольких – одному.

Обычно применяют следующую классификацию теплообменных аппаратов:

1) по назначению: подогреватели, конденсаторы, охладители, испарители,

паропреобразователи и т. п.;

2) по принципу действия : поверхностные и смешивающие.

Независимо от принципа действия теплообменные аппараты, как правило, имеют свои специфические названия. Эти названия определяются технологическими назначениями и конструктивными особенностями. Однако с теплотехнической точки зрения все аппараты имеют одно назначение – передачу теплоты от одного теплоносителя к другому или между поверхностью твердого тела и движущимся теплоносителем. Последнее определяет те общие положения, которые лежат в основе теплового расчета любого теплообменного аппарата.

В аппаратах поверхностного типа теплоносители ограничены твердыми стенками, частично или полностью участвующими в процессе теплообмена между ними. Поверхностью нагрева называется часть поверхности этих стенок, через которую передается теплота.

Рекуперативными называются такие теплообменные аппараты, в которых теплообмен между теплоносителями происходит через разделительную стенку. При теплообмене в аппаратах такого типа тепловой поток в каждой точке поверхности разделительной стенки сохраняет постоянное направление.

В большинстве рекуперативных теплообменников теплота передается непрерывно через стенку от теплоносителя к другому теплоносителю. Такие теплообменники называются теплообменниками непрерывного действия.

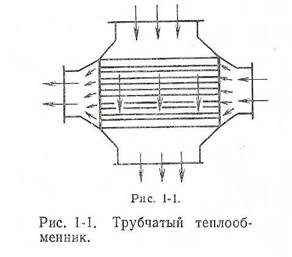

На рис.1-1 показан пример рекуперативного теплообменника, в котором один из теплоносителей протекает внутри труб, а второй омывает их наружные поверхности.

Конструкции современных рекуперативных теплообменных аппаратов непрерывного действия весьма разнообразны. Поэтому рассмотрим только наиболее характерные.

Кожухотрубчатые теплообменники представляют собой аппараты, выполненные из пучков труб. скрепленных при помощи трубных решеток (досок) и ограниченных кожухами и крышками с патрубками. Трубное и межтрубное пространства в аппарате разобщены, а каждое из них может быть разделено перегородками на несколько ходов. Перегородки предназначены для увеличения скорости и, следовательно, коэффициента теплоотдачи теплоносителей. Теплообменники этого типа предназначаются для теплообмена: между различными жидкостями, между жидкостями и паром, между жидкостями и газами. Они применяются в случаях, когда требуется большая поверхность теплообмена.

Применяются типовые конструкции кожухотрубчатых теплообменников.

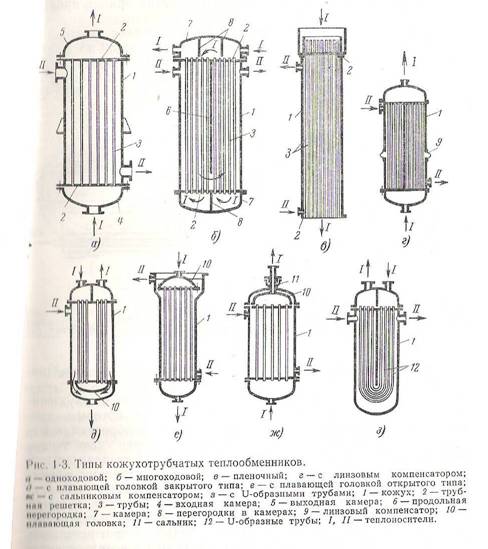

При нагреве жидкости паром в большинстве случаев пар вводится в межтрубное пространство, а нагреваемая жидкость протекает по трубкам. В кожухотрубчатых теплообменниках проходное сечение межтрубного пространства в 2-3 раза больше проходного сечения внутри труб. Поэтому при одинаковых расходах теплоносителей, имеющих одинаковое агрегатное состояние, скорости теплоносителя в межтрубном пространстве более низкие и коэффициенты теплоотдачи на поверхности межтрубного пространства невысоки, что снижает коэффициент теплопередачи в аппарате. На рис. 1-3 показаны различные типы кожухотрубчатых теплообменников.

Теплопередающая поверхность аппаратов может составлять от нескольких сотен квадратных сантиметров до нескольких тысяч квадратных метров. Так, конденсатор современной паровой турбины мощностью 300 Мвт имеет более 20 тыс. труб с общей поверхностью теплообмена около 15 тыс. м ².

Корпус (кожух) кожухотрубчатого теплообменника представляет собой цилиндр, сваренный из одного или нескольких стальных листов. Кожухи различаются главным образом способом соединения с трубной решеткой и крышками. Толщина стенки кожуха определяется максимальным давлением рабочей среды и диаметром аппарата, но не делается тоньше 4 мм. К цилиндрическим кромкам кожуха привариваются фланцы для соединения с крышками или днищами. На наружной поверхности кожуха привариваются патрубки и опоры аппарата.

Трубки изготовляют прямыми или изогнутыми ( У-образными) диаметром от 12 до 57 мм. Материал трубок выбирается в зависимости от среды, омывающей ее поверхность.

Трубные решетки служат для закрепления в них труб при помощи развальцовки, заварки, запайки или сальниковых соединений. Трубные решетки зажимаются болтами между фланцами кожуха и крышки или привариваются к кожуху, или соединяются болтами только с фланцами свободной камеры ( рис.1-3). Материалом трубных решеток служит обычно листовая сталь Ст4, толщиной, зависящей от расчетного давления, но не менее 20мм.

Крышки кожухотрубчатых аппаратов имеют форму плоских плит, конусов, сфер, а чаще всего выпуклых или вогнутых эллипсов.

Кожухотрубчатые теплообменники выполняют жесткой конструкции (рис.1-3, а-в) и с компенсирующими устройствами (рис.1-3, г-з), одно - и многоходовые, прямо-, противо - и поперечноточные, горизонтальные, вертикальные и наклонные. Вертикальные аппараты имеют большее распространение, так как они занимают меньше места и более удобно располагаются в рабочем помещении. Исходя из условий удобства монтажа и эксплуатации, максимальную длину трубок для них выбирают не более 5м.

Компенсация различного температурного удлинения труб и кожуха достигается различными способами: закреплением труб в решетках на сальниках, устройством подвижной трубной решетки, установкой линзового компенсатора на корпусе (рис.1-3, г-з).

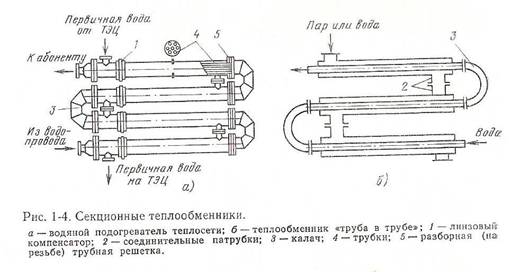

Секционные теплообменники представляют собой разновидность трубчатых аппаратов, состоят из нескольких последовательно соединенных секций, каждая из которых представляет собой кожухотрубчатый теплообменник с малым числом труб и кожухом небольшого диаметра (рис.1-4).

В секционных теплообменниках при одинаковых расходах жидкостей скорости движения теплоносителей в трубах и межтрубном пространстве почти равновелики, что обеспечивает повышенные коэффициенты теплопередачи по сравнению с обычными трубчатыми теплообменниками. Простейшим из этого типа теплообменников является теплообменник «труба в трубе»: в наружную трубу вставлена труба меньшего диаметра. Все элементы аппарата соединены сваркой.

Недостатки секционных теплообменников: высокая стоимость единицы поверхности нагрева, так как деление ее на секции вызывает увеличение количества наиболее дорогих элементов аппарата – трубных решеток, фланцевых соединений, переходных камер, компенсаторов и т. д.; значительные гидравлические сопротивления вследствие различных поворотов и переходов вызывают повышенный расход электроэнергии на привод прокачивающего теплоноситель насоса.

Кожухи серийных секционных теплообменников изготовляют из труб длиной до 4м, внутренним диаметром от 57 до 325 мм.

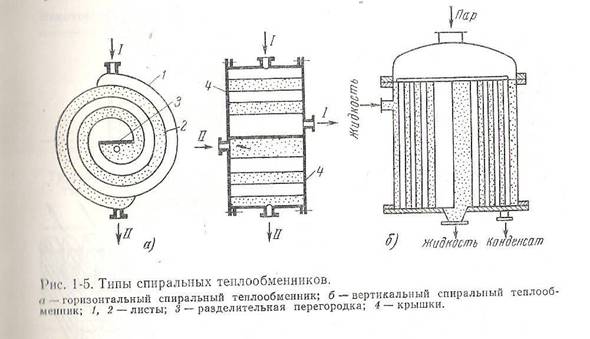

Спиральные теплообменники состоят из двух спиральных каналов прямоугольного сечения, по которым движутся теплоносители I и II (рис.1-5).

Каналы образуются металлическими листами, которые служат поверхностью теплообмена, Внутренние концы спиралей соединены разделительной перегородкой. Для обеспечения жесткости конструкции и фиксирования расстояния между спиралями приваривают бобышки. Спирали изготовляют так, что торцы листов лежат в одной плоскости. С торцов спирали закрывают крышками и стягивают болтами. Для лучшей герметизации и устранения перетекания теплоносителей между крышками и листами по всему сечению теплообменника помещают прокладку из резины, паронита, асбеста или мягкого металла. Спиральные теплообменники выполняются горизонтальными и вертикальными; часто их устанавливают блоками по два, четыре и восемь аппаратов.

Горизонтальные спиральные теплообменники применяют для теплообмена между двумя жидкостями. Для теплообмена между конденсирующимся паром и жидкостью используют вертикальные спиральные теплообменники; такие теплообменники применяют в качестве конденсаторов и паровых подогревателей для жидкости.

Достоинства спиральных теплообменников: компактность (большая поверхность теплообмена в единице объема, чем у многоходовых трубчатых теплообменников) при одинаковых коэффициентах теплопередачи и меньшее гидравлическое сопротивление для прохода теплоносителей.

Недостатки: сложность изготовления и ремонта и пригодность работы под избыточным давлением не свыше 1,0 МПа.

Нормалями предусмотрены спиральные теплообменники с поверхностью теплообмена 15м2 (ширина спирали 375мм) и 30м2 (ширина спирали 750мм); ширина спирального канала 7мм.

Пластинчатые теплообменники имеют плоские поверхности теплообмена. Обычно такие теплообменники применяют для теплоносителей, коэффициенты теплоотдачи которых одинаковы.

В последнее время изготовляют компактные разборные пластинчатые теплообменники, которые производят по технологии и с использованием пластин фирмы GEA Ecoflex, Германия ; фирмы “СВЕП Интернешнл АБ“(нержавеющая сталь, титан, никелевые сплавы). Основные компоненты - пакет пластин, уплотнения к пластинам и рама, в которую при помощи стяжных болтов заключен пакет пластин.

Разборные теплообменники также имеют широчайший спектр оребрений и типоразмеров пластин.

Технические данные: рабочее давление до 2,5 МПа; рабочая температура до +180˚ С

Преимущества: уменьшение затрат тепловой и электрической энергии на 20-30%; сокращение расхода теплоносителя за счет более глубокого использования тепла; компактность конструкции; возможность использования любого количества пластин.

Паяные пластинчатые теплообменники изготавливаются из нержавеющих пластин с применением вакуумной технологии. Преимущества: компактность и малый вес; простой монтаж обслуживание и сервис.

Пленочные конденсаторы поверхностного типа применяются в холодильных и других промышленных установках. В вертикальных конденсаторах пары аммиака ( или другого вещества) поступают в межтрубное пространство и конденсируются на внешней поверхности вертикальных труб, имеющих длину 3-6м. Охлаждающая вода поступает в бак, дном которого является трубная решетка, и из него стекает по внутренней поверхности трубок ( в виде пленки).

Достоинствами пленочных конденсаторов является более интенсивный теплообмен и пониженный расход охлаждающей воды.

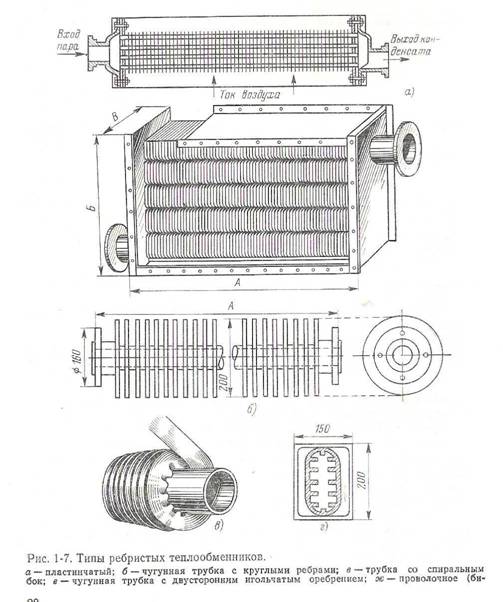

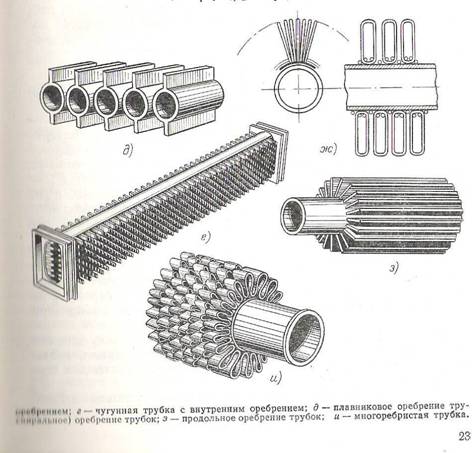

Ребристые теплообменники применяются в тех случаях, когда коэффициент теплоотдачи для одного из теплоносителей значительно ниже, чем для второго. Поверхность теплообмена со стороны теплоносителя с низким коэффициентом теплоотдачи увеличивают по сравнению с поверхностью теплообмена со стороны другого теплоносителя. В таких аппаратах поверхность теплообмена имеет на одной стороне ребра различной формы (рис. 1-7). Как видно из рисунка, ребристые теплообменники изготавливают самых различных конструкций. Ребра выполняют поперечными, продольными, в виде игл, спиралей, из витой проволоки и т. д. Исследования показали, что для каждого типа ребристой поверхности существует определенная оптимальная высота ребер и межреберных расстояний, которые при прочих равных условиях определяют его наибольшую теплопроводность и компактность.

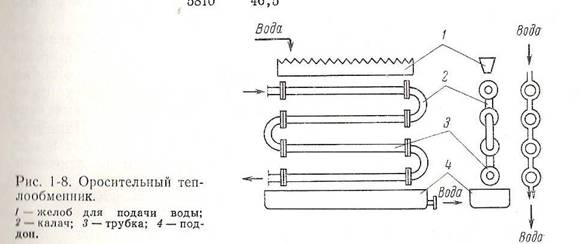

Оросительные теплообменники состоят из змеевиков, орошаемых снаружи жидким теплоносителем (обычно водой), и применяются главным образом в качестве холодильников или конденсаторов. На рис. 1-8 показана схема такого теплообменника.

Змеевики выполняют из прямых горизонтальных труб, расположенных друг над другом и последовательно соединенных между собой сваркой или на фланцах. Орошающая вода подается на верхнюю трубу, стекает с нее на нижележащую трубу и, пройдя последовательно по поверхности всех труб, стекает в поддон, расположенный под холодильником. Около 1-2% общего количества орошающей воды обычно испаряется. Вследствие сильного испарения орошающей воды оросительные холодильники обычно устанавливают на открытом воздухе.

Достоинствами оросительных теплообменников является простота устройства и дешевизна.

К недостаткам следует отнести громоздкость, сильное испарение воды и чувствительность к колебаниям подачи воды, при недостатке воды нижние трубы не смачиваются и почти не участвуют в процессе теплообмена.

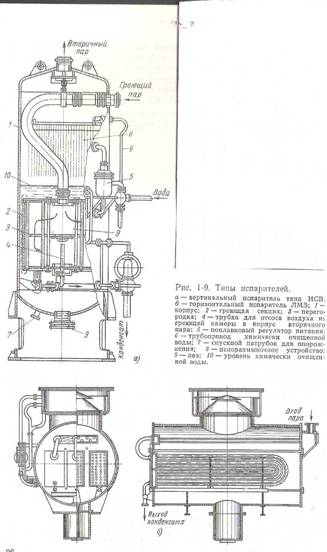

Испарители и парообразователи широко применяются для уменьшения и восполнения потерь конденсата, а также во многих технических процессах. Паропреобразователи вырабатывают пар пониженного давления на греющем паре высокого давления, сохраняя при этом конденсат. Испарители применяются на электростанциях для восполнения потерь конденсата.

Конструкции паропребразователей и испарителей мало отличаются; разница состоит в том, что в большинстве случаев испарители работают под более низким давлением. Они разделяются на аппараты с естественной циркуляцией воды между трубками и с принудительной циркуляцией воды в кипятильных трубках. На рис. 1-9 показаны вертикальный и горизонтальный испарители. В вертикальном испарителе естественная циркуляция воды в трубках происходит вследствие разности плотностей пароводяной эмульсии в кипятильных трубках и воды в кольцевом зазоре – между корпусом и трубной системой, где ей сообщается значительно меньшее удельное количество теплоты на единицу объёма.

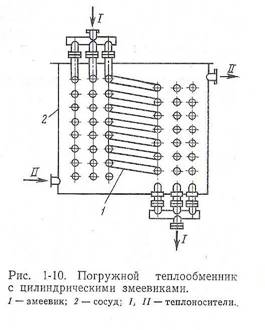

Погружные теплообменники состоят из змеевиков, помещенных в сосуд с жидким теплоносителем. Другой теплоноситель движется внутри змеевиков. При большом количестве этого теплоносителя для сообщения ему необходимой скорости применяют змеевики из нескольких параллельных секций.

На рис.1-10 приведена схема погружного теплообменника, состоящего из цилиндрических змеевиков, установленных в круглом сосуде. Змеевик выполнен из концентрически расположенных параллельных секций.

Достоинства погружных теплообменников: простота изготовления, доступность поверхности теплообмена для осмотра и ремонта, малая чувствительность к изменениям режима вследствие наличия большого объёма жидкости в сосуде.

Недостатки: громоздкость, низкие коэффициенты теплоотдачи жидкости к поверхности змеевика, трудность внутренней очистки труб.

Тема 1.2. Рекуперативные теплообменные аппараты периодического действия

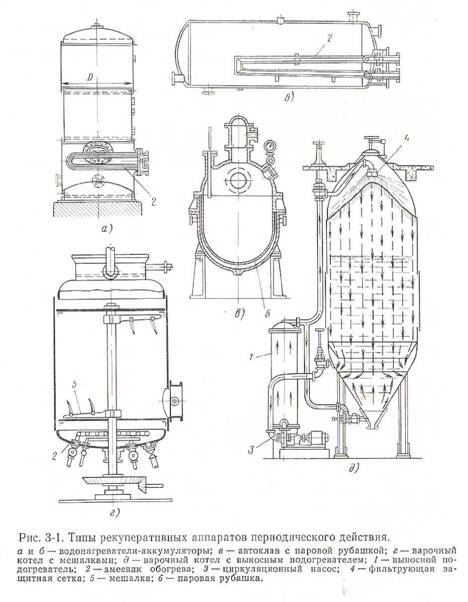

Рекуперативные аппараты периодического действия нашли широкое применение в промышленности. К аппаратам такого типа относятся варочные котлы, водонагреватели-аккумуляторы и реакционные аппараты (рис.3-1).

В варочных и реакционных аппаратах обрабатываемые материалы нагреваются до заданной температуры и выдерживаются некоторое время при этой температуре. За требуемое время в материале происходят необходимые изменения (большей частью химические), затем аппарат опорожняется. Время обработки материала в аппарате зависит от требований технологии производства.

В варочных и реакционных аппаратах обрабатываемые материалы нагреваются до заданной температуры и выдерживаются некоторое время при этой температуре. За требуемое время в материале происходят необходимые изменения (большей частью химические), затем аппарат опорожняется. Время обработки материала в аппарате зависит от требований технологии производства.

Простейшим варочным аппаратом может служить открытый чан, где материал обрабатывается жидкостью при атмосферном давлении.

Материал загружается на перфорированную решетку (ложное дно), размер отверстий в которой меньше размера кусков обрабатываемого материала. Решетка монтируется на некотором расстоянии от дна аппарата. Под решеткой располагается паровой змеевик с отверстиями, называемый барботерной трубкой. Из отверстий змеевика выходит пар и, проходя сквозь жидкость нагревает её; такой способ нагрева жидкости называют обогревом «острым» паром. Жидкость в свою очередь нагревает расположенный в ней материал.

Недостатком таких змеевиков-барботеров является сильный шум, производимый ими во время работы. Пароводяные струйные инжекторы, применяемые для этих целей, лишены такого недостатка.

Открытые варочные чаны употребляют в тех случаях, когда термическая обработка материала протекает при температурах ниже 100˚С и из материала не выделяется токсических паров или газов. При выделении вредных веществ варочный аппарат закрывают герметичной крышкой с вытяжкой в соответствии с санитарными нормам.

Термическая обработка материалов при высоких давлениях и температурах производится в герметизированных аппаратах-автоклавах, в которых нагрев обрабатываемого материала производится или «глухим» паром при помощи паровых рубашек и змеевиков, или «острым» паром через барботерные трубы.

Водонагреватели – аккумуляторы представляют собой сосуды большой ёмкости с водяным или паровым обогревом и применяются в системах горячего водоснабжения, периодически расходующих большие количества воды (рис.3-1, а и б). Вода в них нагревается за 4 – 5 часов, а расходуется в течение 20 – 30мин (например, в душевых помещениях цехов после очередной смены).

При обогреве «глухим» паром теплообмен происходит только за счет естественной конвенции жидкости; при этом коэффициент теплопередачи мал и, следовательно, такой процесс обогрева малоэффективен. При обогреве «острым» паром теплообменные процессы происходят более интенсивно, но источник питания агрегата паром (ТЭЦ или котельная) расходует много дорогостоящего конденсата (рис. 3-1, в ).

В целях интенсификации процесса теплообмена часто внутри аппаратов устанавливают мешалки для перемешивания жидкости и обрабатываемого материала (рис.3-1, г ). Мешалки имеют разнообразное конструктивное оформление. Применение мешалок ускоряет процесс нагревания, однако требует дополнительные затраты электроэнергии на привод мешалки.

Для экономии конденсата или при необходимости замены греющего пара горячей водой применяют аппараты с выносными подогревателями (рис.3-1, д ). Жидкость в таком аппарате прогоняется через выносной подогреватель циркуляционным насосом.

В аппаратах периодического действия нагрев происходит при переменном тепловом режиме, поэтому особенность режима работы такого аппарата состоит в том, что температура греющей воды на выходе из аппарата возрастает во времени при постоянных расходах теплоносителя и начальной температуре воды. Это объясняется тем, что вода в аккумуляторе нагревается и для её последующего нагрева требуется все меньший и меньший перепад температур.

Тема 1.4. Регенеративные теплообменные аппараты

К регенераторам относится большая группа теплообменных аппаратов, в которых передача теплоты от одного теплоносителя к другому происходит посредством неподвижной или перемещающейся насадки. В качестве насадки применяют огнеупорный кирпич, металлические листы, пластины, шары, алюминиевую фольгу и т. п.

В течение первого периода (период нагревания насадки) через аппарат пропускают горячий теплоноситель, при этом отдаваемая им теплота расходуется на нагревание насадки и в ней аккумулируется. В течение второго периода (период охлаждения насадки) через аппарат пропускают холодный теплоноситель, который нагревается за счет теплоты, аккумулированной насадкой. Периоды нагревания и охлаждения насадки продолжаются от нескольких минут до нескольких часов.

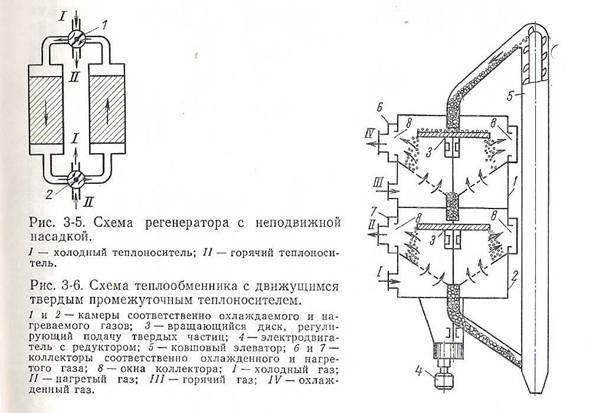

Для осуществления непрерывной теплопередачи между теплоносителями необходимы два регенератора: в то время как в одном из них происходит охлаждение горячего теплоносителя, в другом нагревается холодный теплоноситель. Затем аппараты переключаются, после чего в каждом из них процесс теплопередачи протекает в обратном направлении. Схема соединения и переключения пары регенераторов приведены на рис.3-5.

Переключение производится поворотом клапанов 1 и 2. Направление движения теплоносителей показано стрелками. Обычно переключение регенераторов производится автоматически через определенные промежутки времени.

На рис. 3-6 показана принципиальная схема регенератора, движущаяся насадка в котором выполнена в виде металлических шаров.

Через регенератор 1 пропускается горячий теплоноситель, при этом насадка нагревается. Насадка непрерывно выгружается через регулирующий затвор 3 и поступает в генератор 2, через который пропускается холодный теплоноситель. Из регенератора 2 насадка поступает в ковшовый элеватор 5 и подается им снова в регенератор 1. Таким образом, отпадает необходимость переключения регенераторов, и теплота передается от горячего теплоносителя к холодному при помощи насадки, непрерывно циркулирующей через оба регенератора.

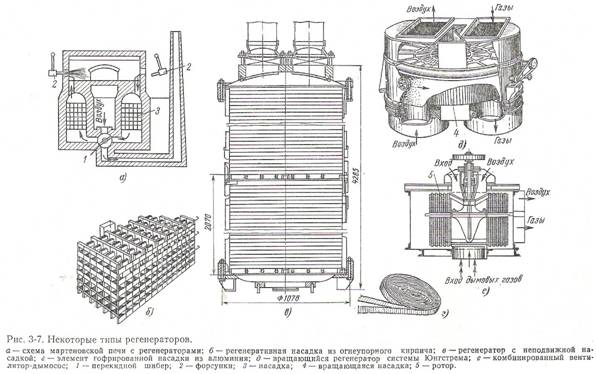

Некоторые типы регенераторов приведены на рис. 3-7, а приведена схема работы регенератора мартеновской печи, работающей на мазутном топливе. При положении перекидного шибера, показанном на рис. 3-7, а, воздух нагревается до требуемой температуры в левой камере; при этом насадки в ней охлаждаются. В это же время насадка левой камеры нагревается отходящими продуктами сгорания. Через определенное время перекидной шибер поворачивается, изменяет направление движения воздуха и горячих газов, и в последующий за этим период нагревается насадка левой камеры, а насадка правой камеры охлаждается, нагревая воздух. Одновременно с переключением шибера гасятся форсунки с левой стороны печи и зажигаются форсунки с правой ее стороны. В мартеновских печах, работающих на газе, подогревают не только воздух, но и горючий газ, и поэтому устраивают по две камеры с насадкой с каждой стороны.

На рис. 3-7, б приведена схема кирпичной насадки в которой огнеупорные кирпичи уложены в виде сплошных каналов; это наиболее распространенный на практике тип насадки, хотя, вообще говоря, типы кирпичных насадок весьма разнообразны. Толщина кирпичей, применяемых для регенеративных насадок составляет 40-50 мм; форма кирпичей может быть обычной и специальной.

Недостатками регенераторов с неподвижной кирпичной насадкой является громоздкость, усложнение эксплуатации, связанное с необходимостью периодических переключений регенераторов, и колебания температуры в рабочем пространстве печи или теплоиспользующего аппарата вследствие изменения температуры насадки в процессе теплообмена, поэтому они находят применение только при высоких температурах теплоносителей, не позволяющих использовать металлические рекуператоры.

На рис. 3-7, в показаны регенератор с неподвижной насадкой из алюминиевой гофрированной ленты (рис. 3-7, г), применяемой в холодильных установках для глубокого охлаждения азота (до –185˚С). достоинством металлической насадки по сравнению с кирпичной является большая поверхность теплообмена в небольшом объеме. Например, в 1 м3 объёма насадки можно разместить алюминиевую гофрированную ленту с поверхностью теплообмена 2000м2; при этом разность температур насадки и теплоносителя может почти по всей длине насадки составлять только 1-2˚С. недостатком этого аппарата является большое гидравлическое сопротивление.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 |