На рис. 3-7, д приведен регенератор системы Юнгстрема с вращающейся металлической насадкой, получивший применение на электростанциях в качестве воздухоподогревателя для использования тепла отходящих газов котельных агрегатов. Врашающаяся насадка аппарата состоит из профильных металлических листов, которые, двигаясь по кругу, пересекают поочередно каналы с горячими газами, где они нагреваются и передают теплоту воздуху. Скорость вращения ротора с насадкой невелика и обычно не превышает 3-6 об/мин.

По сравнению с регенераторами с неподвижной насадкой достоинством регенератора Юнгстрема является практически постоянная средняя температура воздуха на выходе из аппарата, зависящая только от температуры поступающих в аппарат горячих газов. Компактность воздухоподогревателя Юнгстрема является также одним из его достоинств по сравнению с рекуперативными воздушными подогревателями. Недостатками регенератора Юнгстрема являются сложность конструкции и загрязнение воздуха газами.

На рис. 3-7, е показана схема ещё одной конструкции регенератора с вращающейся поверхностью нагрева. Комбинированный агрегат вентилятор-дымосос имеет поверхность нагрева в виде ротора, выполненного из полых герметичных оребренных лопаток, наполовину заполненных водой. Агрегат разделен по высоте на две части. Через нижнюю часть аппарата проходят дымовые газы и выпаривают воду, находящуюся в нижней части оребренных лопаток. Через верхнюю часть аппарата проходит холодный воздух и нагревается от стенок верхней части лопаток, заполненных паром: при этом пар в них конденсируется и стекает обратно в нижнюю часть лопаток.

Комбинированные агрегаты с вращающейся поверхностью нагрева имеют пока более низкий к. п.д., чем обычные вентиляторы и дымососы, и поэтому широкого применения не получили.

Тема 1.5. Теплообменные аппараты со смешиванием теплоносителей

Широкое применение в промышленности нашли смешивающие теплообменные аппараты, в которых тепло и массообмен между теплоносителями происходит без разделительной стенки между ними. По принципу работы это в большинстве своем аппараты непрерывного действия. Название этих аппаратов определяются их назначением.

Кондиционеры применяются для термовлажностной обработки воздуха в установках кондиционирования.

Скруберы применяются для очистки воздуха или газов от пыли, золы, и прочих примесей посредством промывки их водой.

Охлаждение больших количеств циркуляционной воды от конденсаторов паровых турбин электрических станций достигается за счет тепло - и массообмена её с воздухом в градирнях.

Конденсаторы или смешивающие подогреватели используются для нагрева жидкости за счет теплоты воздуха, газа или пара.

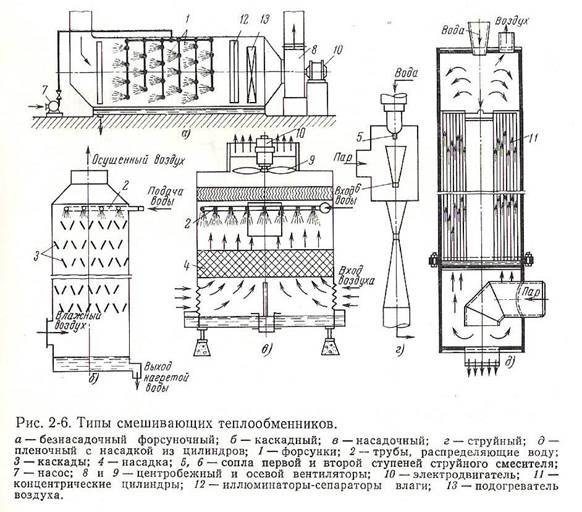

Рассматривают следующие типы теплообменников смешения, различающиеся по конструктивным признакам (рис. 2-6 ).

1. Полые или безнасадочные колонны или камеры (рис. 2-6, а), в которых распыливание жидкости в газовую среду осуществляется форсунками; соприкосновение между жидкостью и газом при этом происходит на поверхности образующихся капель жидкости.

2. Каскадные аппараты, имеющие внутри горизонтальные либо наклонные полки или перегородки, по которым жидкость стекает сверху вниз под действием гравитационных сил (рис. 2-6, б).

3. Насадочные колонны, в которых соприкосновение газа с жидкостью происходит на смоченной поверхности насадки (деревянные доски, рейки, куски кокса и прочие устройства, обеспечивающие пленочное стекание жидкости рис. 2-6, в)

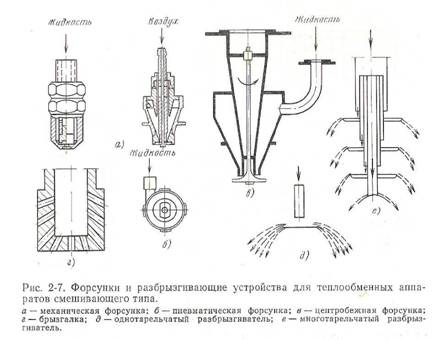

На рис. 2-7 показаны различные виды форсунок для теплообменных аппаратов смешивающего типа.

Насадочные колонны более компактны по сравнению с безнасадочными. Их недостатком является большое гидравлическое сопротивление для потока газа и как следствие этого большой расход электроэнергии на привод вентилятора.

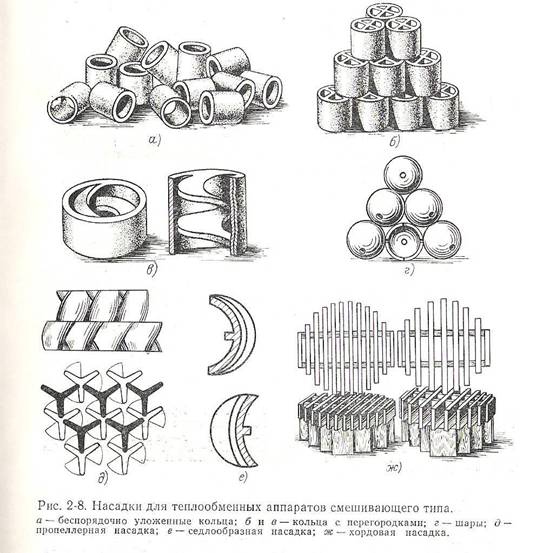

На рис. 2-8 показаны некоторые типы насадок для теплообменных аппаратов смешивающего типа.

4. Струйные смесительные аппараты, в которых вода нагревается эжектирующим или эжектируемым паром (рис. 2-6,г)

.

.

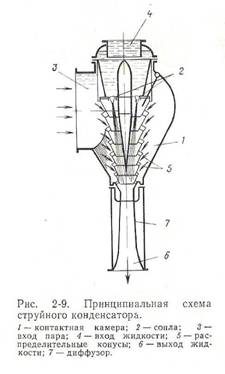

На рис. 2-9 показана принципиальная схема струйного конденсатора. Вода подводится к одному или нескольким вертикальным соплам, расположенным в верхней части корпуса. Из сопл вода поступает с большой скоростью в систему концентрических распределительных конусов. Пар подводится сбоку и вследствие эжектирующего действия воды подсасывается через кольцевые щели между конусами и центральное пространство конденсатора, где и конденсируется. Охлаждающая вода, конденсат и воздух поступают далее в диффузор, в котором смесь сжимается под действием кинетической энергии струй воды.

5. Пленочные подогреватели смешивающего типа (рис. 2-6, д). В них происходит нагревание воды водяным паром до температуры, близкой к температуре насыщения пара. Такая конструкция проще, чем у поверхностных подогревателей, компактнее, имеет меньшую массу, и коэффициент теплообмена для нее не зависит от загрязнения поверхности маслом, накипью и т. д. Аппараты такого типа обычно работают под некоторым избыточным давлением (0,001-0,005 МПа).

Существенным недостатком пленочных подогревателей является коррозия трубопроводов и поверхности аппарата вследствие наличия в конденсирующемся паре и в воде значительного количества кислорода.

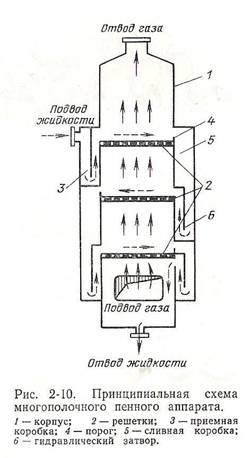

6. Пенные аппараты, применяемые для улавливания из газов плохо смачиваемой (гидрофобной) пыли. Принципиальная схема пенного трехполочного аппарата приведена на рис. 2-10.

7. Скорость потока газа, набегающего на решетку, обычно составляет 2-2,5 м/с. при меньшей скорости уменьшается пенообразование и жидкость сливается через отверстие в решетке, а при большей скорости увеличивается унос воды в виде капель. Нормальными условиями работы считаются такие, при которых половина жидкости сливается через сливной порог, а половина – через отверстия в решетке. Степень очистки газов в пенных аппаратах достигает 90 –95%.

Тепло - и массообмен в аппаратах смешивающего или контактного типа изучен еще недостаточно. Вместе с тем во всех случаях процессы, происходящие в этих аппаратах, подчиняются следующему правилу. Если парциальное давление паров жидкости в газе меньше, чем давление паров над внешней поверхностью капелек жидкости, то происходит увлажнение газа, если же давление пара находится в обратном соотношении, то газ осушается.

Каждому типу смешивающих теплообменников свойственны некоторые особенности, которые следует учитывать при выборе аппарата. Аппараты с насадкой просты по конструкции, дешевы, и для их изготовления пригодны недефицитные строительные материалы – бетон, керамика, стекло, фарфор. Для оросителей насадочных аппаратов требуется незначительное избыточное давление орошающей жидкости. Однако габариты и масса насадочных аппаратов значительны; они требуют устройства массивных фундаментов и отличаются значительным гидравлическим сопротивлением по газовому тракту по сравнению с каскадными и безнасадочными аппаратами, особенно при беспорядочно засыпанной насадке. Насадочные аппараты мало подходят для обработки сильно загрязненных жидкостей из-за возможного засорения и залипания насадки; они не пригодны также для работы с малым расходом жидкости, потому что при этом не удается достичь необходимой для хорошего смачивания насадки плотности орошения.

Безнасадочные аппараты отличаются малым сопротивлением по газовому потоку и наиболее экономичны по расходу охлаждающей жидкости, однако для её диспергирования с помощью как форсунок, так и дисковых распылителей требуется значительный расход энергии. Безнасадочные аппараты отличаются большими габаритами.

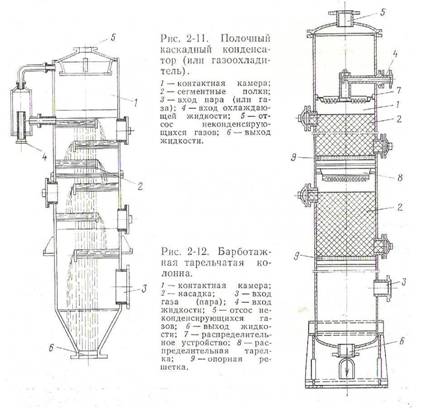

Полочные (барометрические) конденсаторы (рис. 2-11) просты по конструкции и не требуют специального насоса для откачки охлаждающей жидкости. Однако установка их на значительной высоте часто требует специальных строительных сооружений, а подача воды на такую высоту связана с большим расходом энергии.

Барботажные тарельчатые колонны (рис. 2-12) характеризуются повышенной интенсивностью тепло – и массообмена на единицу объёма аппарата, допускают работу с загрязненными и умеренно вязкими жидкостями, нечувствительны к колебаниям расхода теплоносителей. однако такие аппараты сложны по конструкции, металлоёмки, ограниченно пригодны для работы с агрессивными средами и отличаются высоким гидравлическим сопротивлением.

Достоинством струйных (эжекторных) аппаратов являются их компактность, простота изготовления и эксплуатации, безотказность в работе. Для их работы не обязательны откачивающий воду и воздушный насосы, так как на выходе из диффузора давление смеси несколько выше атмосферного.

Вместе с тем струйные смесительные теплообменные аппараты обладают существенными недостатками, которые практически сводят на нет отмеченные преимущества и препятствуют их сколько-нибудь значительному распространению в промышленности. К недостаткам относятся очень низкий энергетический к. п.д. (около 10%), высокий уровень шума, значительный недогрев охлаждающей воды (в конденсаторах) до температуры насыщенного пара: даже в многосопловых конструкциях недогрев воды составляет 8-11˚С, а в односопловых – даже 15-20˚С.

Тема 1.6 Теплообменные аппараты специального назначения

В последнее время в нефтеперерабатывающей, нефтехимической и других отраслях промышленности, а также в энергетических установках с высокотемпературными уровнями процессов, когда даже высоколегированные стали недостаточно жаростойки, получили применение теплообменные аппараты с так называемым кипящим слоем. В этом случае мелкораздробленные твердые частицы находятся в восходящем потоке газа как бы в кипящем, или псевдоожиженном, состоянии.

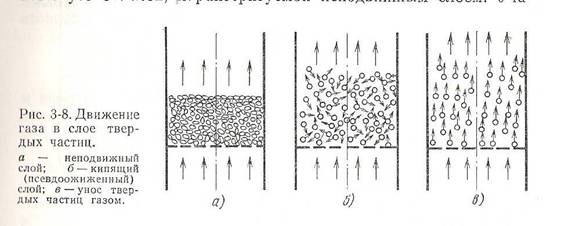

Рассмотрим принцип образования кипящего слоя. При небольшой скорости газа слой твердых частиц, через который проходит газ, неподвижен (рис. 3-8, а).

С увеличением скорости газа высота слоя твердых частиц начинает возрастать, материал как бы набухает, вспучивается. Когда скорость газа достигает критической величины, при которой сопротивление слоя становится равным его весу, слой твердых частиц приобретает текучесть и переходит в псевдоожиженное состояние. При этом твердые частицы интенсивно движутся в потоке газа, и весь слой движущихся частиц напоминает кипящую жидкость, отделенную резко выраженной поверхностью от газа, прошедшего кипящий слой (рис. 3-8, б). При увеличении скорости газа под решеткой, удерживающей зернистый материал, до некоторой критической величины, когда сила гидравлического сопротивления частиц становится равной их весу, твердые частицы начинают уноситься потоком газа (рис. 3-8, в).

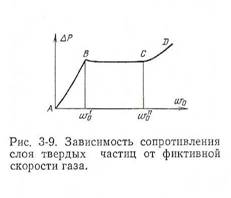

На рис 3-9 показано изменение сопротивления слоя твердых частиц в зависимости от скорости потока Wo.

Участок АВ соответствует области, характеризуемой неподвижным слоем. Участок ВС соответствует кипящнму слою и характеризуется постоянным, не зависящим от скорости сопротивлением. На участке СD, соответствующем уносу частиц потоком, сопротивление снова возрастает с увеличением скорости.

Участок АВ соответствует области, характеризуемой неподвижным слоем. Участок ВС соответствует кипящнму слою и характеризуется постоянным, не зависящим от скорости сопротивлением. На участке СD, соответствующем уносу частиц потоком, сопротивление снова возрастает с увеличением скорости.

Фиктивная скорость W/o . cоответствующая переходу неподвижного слоя в состояние псевдоожижения, называется скоростью псевдоожижения, фиктивная скорость W//o, сответствующая началу уноса частиц,- скоростью уноса. Отношение рабочей скорости Wo к скорости псевдоожижения

Wo

W = -------

W/o

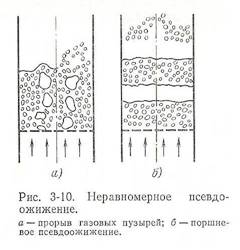

Называется числом псевдоожижения и характеризует интенсивность перемешивания частиц в кипящем (псевдоожиженном) слое. Опытами установлено, что наиболее интенсивное перемешивание соответствует W = 2. При дальнейшем возрастании величины W слой частиц становится неоднородным: происходит прорыв крупных пузырей газа через слой (рис. 3-10, а), и частицы начинают интенсивно выбрасываться над поверхностью слоя.

Пузыри газа могут увеличиваться в объёме и заполнить все сечение аппарата. Начинается режим так называемого поршневого кипения слоя (рис. 3-10, б), заключающийся в том, что слой разделяется на отдельные частицы газовыми «пробками», часть слоя, находящаяся над «пробкой», подбрасывается вверх, пузырь газа прерывается и происходит большой выброс твердых частиц. Развитию такого процесса способствуют увеличение размеров частиц, повышение скорости газа и уменьшение диаметра аппарата. Режим поршневого псевдоожижения является нежелательным, так как приводит к колебаниям сопротивления кипящего слоя и ухудшению равномерности контакта между газом и твердыми частицами.

Пузыри газа могут увеличиваться в объёме и заполнить все сечение аппарата. Начинается режим так называемого поршневого кипения слоя (рис. 3-10, б), заключающийся в том, что слой разделяется на отдельные частицы газовыми «пробками», часть слоя, находящаяся над «пробкой», подбрасывается вверх, пузырь газа прерывается и происходит большой выброс твердых частиц. Развитию такого процесса способствуют увеличение размеров частиц, повышение скорости газа и уменьшение диаметра аппарата. Режим поршневого псевдоожижения является нежелательным, так как приводит к колебаниям сопротивления кипящего слоя и ухудшению равномерности контакта между газом и твердыми частицами.

Несмотря на несомненные и многочисленные преимущества электрообогрева по сравнению с другими видами нагрева, в настоящее время в промышленной теплоэнергетике намечается тенденция к сдерживанию расхода электроэнергии на тепловые нужды. Объясняется это тем, что к. п.д. использования органического топлива (из которого получается большая часть производимой электроэнергии) составляет 12,5 – 17,5% (если принимать к. п.д. тепловой электрической станции 25 – 33%, а суммарный к. п.д. электротермической установки 50%). Таким образом, при преобразовании химической энергии топлива в электрическую, а затем в тепловую более 80% химической энергии топлива тратится впустую, что недопустимо, если учитывать ограниченность запасов топлива.

Электрическая энергия превращается в тепловую одним из четырех способов:

1. в электронагревателях сопротивления;

2. в электродуговых печах;

3. в установках индукционного нагрева;

4. в печах и установках диэлектрического нагрева.

В электронагревательных установках методом сопротивления электрическая энергия превращается в тепловую в нагревательных элементах, выполненных из высокоомных жаростойких материалов (печи сопротивления косвенного действия) или непосредственно в нагреваемой среде – в твердом теле или в электропроводной жидкости – под воздействием протекающего по этой среде электрического тока (установки прямого нагрева).

В дуговых электропечах преобразование электрической энергии в тепловую происходит в электрической дуге. Различают дуговые печи прямого и косвенного действия. В первых дуга стабилизируется между электродом и нагреваемым материалом, в печах косвенного действия дуга стабилизируется между двумя электродами. Теплота, излучаемая столбом дуги, передается нагреваемому материалу. Температура дуги достигает 5000 – 5500˚С.

Принцип действия установок и печей индукционного нагрева основан на выделении теплоты в нагреваемом теле индуктированным в нем током.

В установках и печах диэлектрического нагрева выделение теплоты в нагреваемом теле происходит под воздействием токов смещения, возникающих в теле при помещении его в быстроизменяющееся электрическое поле. Нагреваемое тело должно быть полупроводником или диэлектриком и служит конденсатором, к обкладкам которого подводится ток,

Ниже описаны электрические нагреватели сопротивления.

Электронагреватели с жидкостной ванной.

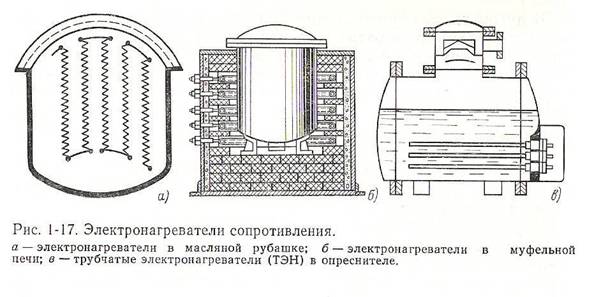

Наиболее распространенным типом таких аппаратов является металлический сосуд с рубашкой, заполненной маслом и смонтированными в ней проводниками нагревателя. (рис. 1-17, а).

К стенке рубашки прикреплены штифты с фарфоровыми изоляторами, на которых крепятся спирали электронагревателя. Проводники выведены наружу с помощью фарфоровых втулок через отверстия, прорезанные в рубашке. В целях обеспечения одинаковых температурных условий для всех участков нагревателей проводники должны быть полностью погружены в масло или иную жидкость. Нагревание в жидкостных ваннах отличается мягкостью и равномерностью процесса повышения температуры обрабатываемого материала. Интенсивность нагрева невелика вследствие малой подвижности теплопередающей жидкости. Предельная температура нагрева в таких аппаратах не превышает 250˚С.

К стенке рубашки прикреплены штифты с фарфоровыми изоляторами, на которых крепятся спирали электронагревателя. Проводники выведены наружу с помощью фарфоровых втулок через отверстия, прорезанные в рубашке. В целях обеспечения одинаковых температурных условий для всех участков нагревателей проводники должны быть полностью погружены в масло или иную жидкость. Нагревание в жидкостных ваннах отличается мягкостью и равномерностью процесса повышения температуры обрабатываемого материала. Интенсивность нагрева невелика вследствие малой подвижности теплопередающей жидкости. Предельная температура нагрева в таких аппаратах не превышает 250˚С.

Муфельные электропечи. Печная камера выполнена из кирпича; стенки камеры имеют каналы из жаростойкого материала, в которых проложены проволочные или ленточные спирали.

Муфельный электронагревательный котел изображен на рис. 1-17, б. Сосуд с жидкостью установлен в печной камере. Электронагреватели, выполненные в виде спирали, уложены в каналах стенок печной камеры. Высокие температуры в таких печах достигаются быстро. Муфельные печи удобны в обслуживании, компактны и нашли поэтому широкое применение в химической промышленности.

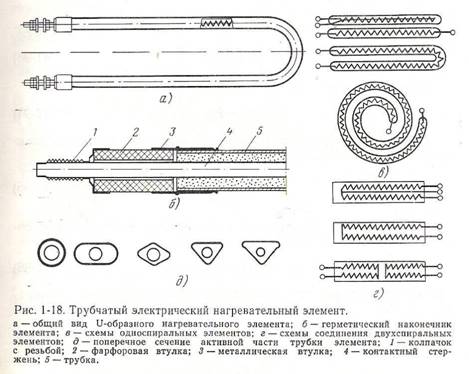

Установки с трубчатыми нагревательными элементами ( рис. 1-17, в). В отличие от электронагревательных элементов, для которых в качестве электроизоляционных материалов применяют керамику, слюду современные трубчатые электронагреватели (рис. 1-18) представляют собой металлический патрон (обычно трубу из латуни, меди, углеродистой стали), внутри которого запрессована в наполнителе спираль из нихромовой проволоки.

В качестве наполнителя применяют кварцевый песок, окись алюминия (электрокорунд), плавленную окись магния (периклаз) и другие материалы.

В качестве наполнителя применяют кварцевый песок, окись алюминия (электрокорунд), плавленную окись магния (периклаз) и другие материалы.

Наполнитель служит, с одной стороны, электроизоляцией спирали от металлической трубы, а с другой стороны проводником тепла.

Трубчатые электронагреватели (ТЭН) изготовляют одно – и двухспиральными. Спирали выполняются из нихромовой проволоки диаметром 0,2 – 1,6 мм; их располагают в трубе диаметром 7 – 19 мм. Между трубой и спиралью засыпают наполнитель в виде порошка одного из указанных выше материалов. Для уплотнения наполнителя трубу обсаживают на меньший диаметр ( например, с 14 на 11,8 мм). В готовом виде сечение труб может быть круглым, треугольным или ромбическим (рис. 1-18, д); для радиационного обогрева теплоотдающую поверхность трубы делают специально уширенной; в газовых и воздушных электронагревателях на трубу насаживают ребра. Освоено также изготовление ТЭН в виде кабелей-нагревателей с монолитной жилой . Такие кабели закладываются в полы, стены и потолки жилых помещений для обогрева, в покрытия дорог и мостов, взлетных площадок аэродромов для защиты их от обледенения.

Трубчатый электронагреватель выгодно отличается от других электрических нагревателей: его патрон практически герметичен, что обеспечивает малую окисляемость электроспирали; плотная набивка наполнителя предохраняет спираль от разрушений при ударах и вибрациях патрона; большая теплопроизводительность ТЭН в сравнении со спиралями, укладываемыми в слюду и другие электроизоляционные материалы. Возможность погружения ТЭН в жидкости и в расплавы устраняет потери в окружающую среду и тем самым повышают их к. п.д. Срок службы ТЭН превышает 5 – 8 лет.

Индукционные нагреватели. Использование в промышленности индукционных нагревателей как источников тепловой энергии началось в 30 – годах. В настоящее время индукционный нагрев на основе токов высокой и промышленной частоты нашел широкое применение в технологических процессах: нагревание агрессивных жидкостей, выпаривание, сушка, закалка, плавка металлов, пайка и др

Преимущества индукционного нагрева по сравнению с другими методами электрического нагрева заключается в следующем:

1. возможность прямого нагрева проводниковых материалов, при этом значительно более интенсивного, чем при нагреве в печах или в устройствах косвенного нагрева, где среда нагревается только через поверхность контакта;

2. бесконтактный нагрев, что упрощает конструкцию нагревателей и позволяет применять этот метод в условиях автоматизированного поточного производства с применением вакуума и защитных средств;

3. повышение производительности труда и улучшение санитарно-гигиенических условий производства.

Сущность явления электромагнитной индукции состоит в том, что переменное магнитное поле в спиральной катушке-индукторе возбуждает переменное магнитное поле в нагреваемом теле – проводнике, помещенном в эту катушку или вблизи неё. При этом в проводнике индуцируется электродвижущая сила (э. д.с.), вызывающая появление электрического тока. Тепловая энергия, выделяемая этим током, нагревает проводник.

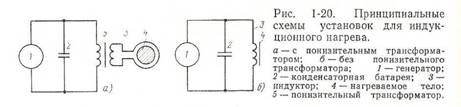

Установка для индукционного нагрева состоит обычно из следующих основных элементов: а) генератора высокой частоты (лампового или машинного); б) индуктора, представляющего собой спиральную катушку (соленоид) или провод, соответствующий форме нагреваемого тела; в) конденсаторной батареи, компенсирующей низкий коэффициент мощности индуктора. Часто в установках для поверхностного нагрева, например для закалки стали, индуктор подключают к генератору через понизительный трансформатор (рис. 1-20, а). Нагреватели с многовитковым индуктором подключают к генератору через понизительный трансформатор (рис. 1-20, б).

Раздел 2. Выпарные, дистиляционные и ректификационные установки

Тема 2.1 Выпарные установки

Выпариванием называется процесс концентрирования растворов, заключающийся в удалении растворителя посредством испарения или кипения.

При кипении растворов нелетучих веществ (под нелетучими веществами понимают вещества, обладающие при температуре процесса ничтожно малым давлением пара, например некоторые высококипящие жидкости, такие как глицерин, серная кислота и большинство твердых тел) в паровую фазу переходит только растворитель. При этом по мере испарения растворителя и удаления его в виде паров концентрация раствора, т. е. содержание в нем растворенного нелетучего вещества, повышается.

Обычно из раствора удаляется лишь часть растворителя, так как в выпарных аппаратах применяемых конструкций упаренный раствор должен оставаться в жидком состоянии. Полное удаление растворителя в таких аппаратах возможно в тех случаях, когда растворенное вещество либо является жидким (например, выпаривание растворов глицерина), либо при температуре процесса находится в расплавленном состоянии (выпаривание растворов едкого натра или аммиачной селитры). Полное удаление растворителя из раствора возможно также и в некоторых аппаратах специальной конструкции, например в распылительных сушилках.

В некоторых случаях при выпаривании растворов твердых веществ достигается насыщение раствора; при дальнейшем удалении растворителя из такого раствора происходит кристаллизация, т. е. выделение из него растворенного твердого вещества.

Выпаривание широко применяется для повышения концентрации разбавленных растворов или выделения из них растворенного вещества путем кристаллизации.

В промышленности выпаривают преимущественно водные растворы различных веществ, поэтому в дальнейшем рассматривается только выпаривание водных растворов.

Способы выпаривания. Для обогрева выпарных аппаратов в основном используется водяной пар. В некоторых случаях, когда необходимо проводить выпаривание при высокой температуре, используют топочные газы и высокотемпературные теплоносители; иногда применяют электрический обогрев.

Нагрев выпариваемого раствора происходит путем передачи тепла от нагревающего агента через разделительную стенку либо путем непосредственного соприкосновения нагревающего агента с раствором применяется при обогреве топочными газами.

Выпаривание ведут как под атмосферным, так и под повышенном или пониженном давлением.

При выпаривании раствора под атмосферным давлением образующийся ( вторичный или соковый) пар выпускается в атмосферу. Такой способ выпаривания наиболее прост.

При выпаривании под повышенным давлением вторичный пар может использоваться как нагревающий агент для потребителей тепла.

При выпаривании под давлением повышается температура кипения раствора, поэтому применение такого способа ограничено температурой нагревающего агента и свойствами раствора.

При выпаривании под пониженным давлением (при разрежении) в аппарате создается вакуум путем конденсации вторичного пара в специальном конденсаторе и отсасывания от него неконденсирующихся газов с помощью вакуум-насоса.

Вакуум-выпарка позволяет снизить температуру кипения раствора и применяется для выпаривания чувствительных к высокой температуре растворов (сахар, молоко и другие растворы органических веществ), а также высококипящих растворов, когда температура нагревающего агента не позволяет вести процесс под атмосферным давлением. Применение вакуума позволяет также увеличить разность температур между нагревающим агентом и кипящим раствором, а следовательно, уменьшить поверхность теплообмена. Недостатком выпарки при вакууме является удорожание установки и ее эксплуатации из-за дополнительных затрат энергии на вакуум-насос, затрат на конденсационное устройство, расходов на обслуживание, амортизацию конденсацинного устройства.

Классификация выпарных аппаратов.

По принципу работы выпарные установки разделяются на непрерывно и периодически действующие

В установках непрерывного действия неконцентрированный (слабый) раствор непрерывно подается в аппарат, а упаренный (крепкий) раствор непрерывно отводится из него

В аппаратах периодического действия жидкость подается в аппарат, выпаривается до необходимой, более высокой концентрации, затем упаренный раствор удаляется из аппарата. Опорожненный аппарат снова заполняется неконцентрированным раствором. Периодическое выпаривание применяется в установках небольшой производительности, когда сгущенная жидкость не поддается откачке насосом, либо в тех случаях, когда необходимо выпарить весь растворитель.

Аппараты непрерывного действия более экономичны в тепловом отношении, поскольку в них отсутствуют потери, связанные с расходом теплоты на периодический разогрев аппарата. В большинстве случаев аппараты непрерывного действия компонуются в так называемые многокорпусные выпарные установки, представляющие собой несколько соединенных друг с другом аппаратов (корпусов), работающих под давлением, понижающимся по направлению от первого корпуса к последнему. Свежим паром при этом обогревается только первый корпус; образующийся в первом корпусе вторичный пар направляется на обогрев второго корпуса, в котором давление ниже, и т. д. Вторичный пар из последнего корпуса поступает в конденсатор (если этот корпус работает под вакуумом) или используется вне установки (если последний корпус работает под повышенным давлением).

Следовательно, в многокорпусных выпарных установках происходит многократное использование одного и того же количества теплоты (теплоты, отдаваемой греющим паром в первом корпусе), что позволяет сэкономить значительное количество потребляемого свежего пара.

Многократное использование теплоты возможно также в однокорпусных выпарных установках, если сжать вторичный пар при помощи механического или пароструйного компрессора до давления греющего пара. Выпарные установки с сжатием вторичного пара называются аппаратами с тепловым насосом (или с термокомпрессией).

По давлению внутри аппарата выпарные аппараты разделяются на работающие при избыточном и атмосферном давлении и вакууме.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 |