Обогрев высокотемпературными теплоносителями применяется только в аппаратах периодического действия небольшой производительности и требующих высокой температуры обогрева.

Обогрев топочными газами встречается в примитивных выпарных установках периодического действия или при концентрировании растворов в распыленном состоянии, т. е. практически при сушке растворов.

Конструкции наиболее распространенных выпарных аппаратов.

Общие сведения

Наибольшее распространение получили выпарные аппараты с трубчатой поверхностью нагрева.

Выпарные аппараты с паровым обогревом состоят из двух основных частей:

1. Кипятильник (греющая камера), в котором расположена поверхность теплообмена и происходит выпаривание раствора;

2. Сепаратор – паровое пространство, в котором вторичный пар отделяется от раствора. Основное конструктивное отличие выпарных аппаратов от теплообменников заключается в наличии у первых сепаратора. В зависимости от режима движения кипящей жидкости в выпарном аппарате их подразделяют на: а) выпарные аппараты со свободной циркуляцией; б) выпарные аппараты с естественной циркуляцией; в) выпарные аппараты с принудительной циркуляцией; г) пленочные выпарные аппараты.

Выпарные аппараты со свободной циркуляцией

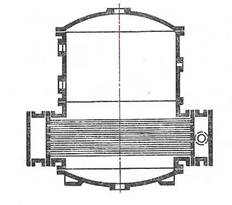

В аппаратах такого типа (рис. 4-1) неподвижный или медленно движущийся раствор находится снаружи труб. в растворе возникают неупорядоченные конвекционные токи (свободная циркуляция), обусловленные свободной конвекцией. К этому типу относятся аппараты, выполненные в виде чаш или котлов, поверхность теплообмена которых образована стенками аппарата. В настоящее время данные аппараты применяются редко, главным образом при выпаривании очень вязких жидкостей.

Рис. 4.1 выпарной аппарат с

горизонтальными трубами

Выпарные аппараты с естественной циркуляцией

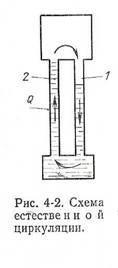

Схема естественной циркуляции изображена на рис. 4-2. Естественная циркуляция возникает в замкнутой системе, состоящей из необогреваемой опускной (циркуляционной) трубы 1 и обогреваемой (подъёмной) кипятильной трубы 2. Естественная циркуляция раствора происходит вследствие того, что в кипятильной трубе жидкость нагревается до более высокой температуры, чем в циркуляционной. Поэтому плотность раствора, находящегося в циркуляционной трубе, больше, чем в кипятильной, и происходит упорядоченное движение (циркуляция) кипящей жидкости по пути: кипятильная труба – паровое пространство – опускная труба – кипятильная труба и т. д. При циркуляции повышается коэффициент теплоотдачи со стороны кипящей жидкости.

Для естественной циркуляции требуются два условия: а) достаточная высота уровня жидкости в опускной трубе, чтобы уравновесить столб парожидкостной смеси в кипятильных трубах и сообщить этой смеси необходимую скорость; б) достаточная интенсивность парообразования в кипятильных трубах, чтобы парожидкостная эмульсия в них имела возможно меньшую плотность.

При небольшом уровне жидкости в опускной трубе парожидкостная смесь не может подняться до верха кипятильных труб; при этом не происходит циркуляции и работа аппарата сопровождается резким снижением производительности и быстрым накипеобразованием на поверхности трубок. С повышением уровня жидкости возрастает скорость циркуляции и увеличивается коэффициент теплопередачи. Однако возрастание коэффициента теплоотдачи происходит лишь при повышении уровня до некоторого определенного значения (оптимального уровня), соответствующего покрытию кипятильных трубок парожидкостной эмульсией по всей их высоте. При дальнейшем повышении уровня коэффициент теплопередачи несколько снижается, так как вследствие увеличения давления внизу кипятильных трубок жидкость начинает кипеть не в нижней их части, а немного выше.

Парообразование в кипятильных трубках определяется физическими свойствами раствора (главным образом вязкостью) и разностью температур между стенкой трубки и жидкостью. Чем ниже вязкость раствора и чем больше разность температур, тем интенсивнее парообразование и тем больше скорость циркуляции. Для достижения достаточной интенсивности циркуляции разность температур между греющим паром и раствором должна быть не ниже 7 – 10˚С.

Оптимальный уровень жидкости повышается с понижением разности температур и увеличением вязкости раствора и находится опытным путем. Если при выпаривании из раствора не выпадают кристаллы, оптимальный уровень обычно составляет от ¼ до ¾ высоты кипятильных трубок. Если кристаллы выпадают (так называемые кристаллизующиеся растворы), уровень жидкости поддерживают выше кипятильных труб для того, чтобы жидкость в них перегревалась и закипала бы лишь при выходе из труб в паровое пространство; при отсутствии кипения в кипятильных трубках отпадает главная причина выделения накипи.

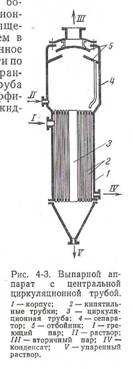

На рис. 4-3 представлен выпарной аппарат с центральной циркуляционной трубой. Греющая камера состоит из ряда вертикальных кипятильных трубок, обогреваемых снаружи паром. По оси греющей камеры расположена циркуляционная труба значительно большего диаметра, чем кипятильные трубки. Хотя в таком аппарате циркуляционная труба обогревается снаружи паром, раствор нагревается в ней значительно меньше, чем в кипятильных трубках. Это объясняется тем, что поверхность трубы пропорциональна её диаметру, а объём жидкости в ней пропорционален квадрату диаметра; таким образом, в циркуляционной трубе объём жидкости на единицу поверхности трубы значительно больше, чем в кипятильных трубках. В аппаратах большой производительности вместо одной циркуляционной трубы устанавливают несколько труб меньшего диаметра.

Аппарат с центральной циркуляционной трубой отличается простотой конструкции и легко доступен для ремонта и очистки. Однако наличие обогреваемой циркуляционной трубы снижает

интенсивность циркуляции.

Выпарные аппараты с выносными кипятильниками

Эти аппараты широко применяются для выпарки кристаллизующихся и пенящихся растворов и постепенно вытесняют аппараты других типов.

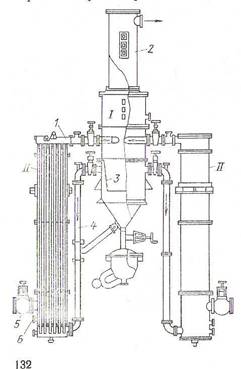

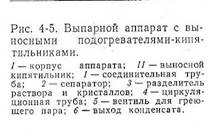

Выпарной аппарат с выносными кипятильниками показан на рис. 4-5.

Аппарат имеет выносные кипятильники и сепаратор. В кипятильнике, состоящем из пучка труб, обогреваемых снаружи паром, образуется парожидкостная смесь, поступающая в сепаратор по соединительной трубе. В сепараторе происходит отделение вторичного пара от жидкости, которая по циркуляционной трубе возвращается в кипятильник. Трубы кипятильника могут достигать значительной длины (до 7м), что способствует интенсивной циркуляции. Расположен кипятильник отдельно от сепаратора, что удобно для ремонта и чистки труб. Конструкция приведенного на рис. 4-5 выпарного аппарата предусматривает возможность включения нескольких кипятильников на один сепаратор, что обеспечивает бесперебойную работу аппарата и возможность ремонта или чистки одного из кипятильников без остановки всего аппарата.

Выпарной аппарат со сниженным кипятильником

В аппаратах с естественной циркуляцией выпарка кристаллизующихся растворов связана с необходимостью периодической очистки поверхности нагрева от образовавшихся отложений, так как кипение раствора, а следовательно, и кристаллизация твердых веществ осуществляется на поверхности нагрева, а ограниченная скорость раствора (0,5 – 1,5 м/с) не может предотвратить оседания и прикипания образовавшихся кристаллов к поверхности нагрева.

Борьба с инкрустацией поверхности нагрева может вестись тремя способами: перенесением кристаллизации раствора за пределы греющей поверхности; увеличение скорости циркуляции раствора и сочетанием указанных приемов.

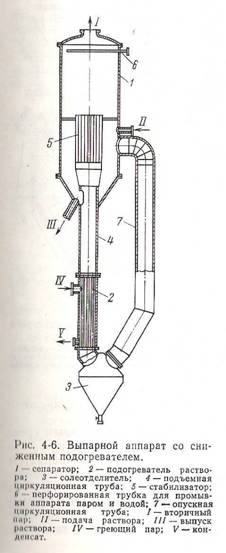

Конструктивно такая установка может быть выполнена в виде аппарата со сниженной поверхностью нагрева (рис.4-6).

Раствор подогревается в подогревателе до температуры, которая на 2 – 3˚С ниже температуры кипения его при давлении в подогревателе раствора. Вследствие уменьшения гидростатического давления при движении вверх раствор начинает кипеть за пределами подогревателя: в верхней части подпорного участка, в подъёмной циркуляционной трубе и в стабилизаторе движения парожидкостной эмульсии. Стабилизатор представляет собой разделенную вертикальными перегородками трубу, диаметр которой равен диаметру подъёмной циркуляционной трубы.

Стабилизатор предназначен для рассечения парорастворной эмульсии на отдельные потоки с целью предотвращения гидравлических ударов. Скорость циркуляции при выпарке кристаллизующихся растворов в аппаратах со сниженной поверхностью нагрева должна быть не ниже 1,8 – 2,0 м/с.

В сепараторе происходят вскипание жидкости за счет теплоты перегрева её и образование кристаллов, которые отводятся по циркуляционной трубе в солеотделитель или фильтр и там осаждаются.

Выпарные аппараты с принудительной циркуляцией

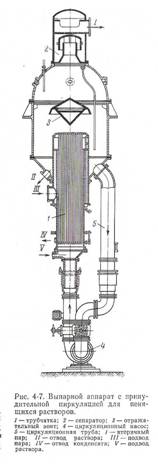

Аппараты с принудительной циркуляцией применяются для повышения интенсивности циркуляции и коэффициента теплопередачи (рис.4-7). Циркуляция жидкости осуществляется пропеллерным или центробежным насосом. Свежий раствор подается в нижнюю часть кипятильника, а упаренный раствор отводится из нижней части сепаратора. Уровень жидкости поддерживается несколько ниже верхнего обреза кипятильных трубок. Поскольку вся циркуляционная система почти полностью заполнена жидкостью, работа насоса затрачивается не на подъём жидкости, а лишь на преодоление гидравлических сопротивлений. Количество перекачиваемой насосом жидкости во много раз превышает количество испаряемой воды; поэтому отношение массы жидкости к массе пара в парожидкостной смеси, выходящей из кипятильных трубок, очень велико.

Скорость циркуляции жидкости в кипятильных трубках принимается равной 1,5 – 3,5 м/с. Скорость циркуляции определяется производительностью циркуляционного насоса и не зависит от уровня жидкости в кипятильных трубках. Поэтому аппараты с принудительной циркуляцией пригодны для работы с малыми разностями температур между греющим паром и раствором (3 – 5˚С) и при выпаривании растворов с большой вязкостью, естественная циркуляция которых затруднена.

Достоинствами аппаратов с принудительной циркуляцией являются высокие коэффициенты теплопередачи (в 3 – 4 раза больше, чем при естественной циркуляции), а также отсутствие загрязнений поверхности теплообмена при небольших разностях температур. Недостаток – необходимость расхода энергии на работу насоса.

Применение принудительной циркуляции целесообразно при изготовлении аппарата из дорогостоящего материала (при этом весьма существенно значительное сокращение поверхности теплообмена вследствие повышения коэффициентов теплопередачи), при выпаривании кристаллизующихся растворов (сокращаются простои во время очистки аппарата) и при выпаривании вязких растворов (что при естественной циркуляции требует наличия разности температур)

Аппараты с погружным горением

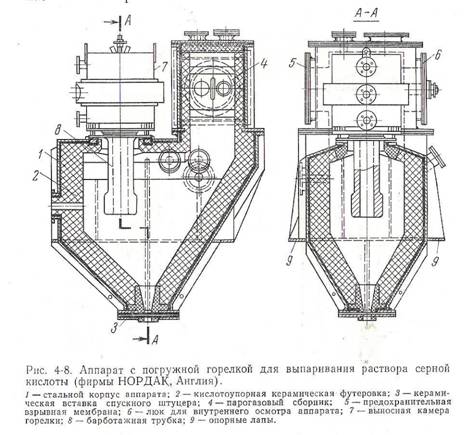

В последние годы для нагрева и выпаривания до высоких концентраций растворов соляной, серной, фосфорной и других химически агрессивных кислот, а также растворов хлористого кальция, хлористого магния, сульфита алюминия, медного и железного купоросов и других солей получили применение аппараты с погружным горением (рис. 4-8)

Корпуса аппаратов изготовляют из углеродистой стали, а во избежание коррозии изнутри футеруют кислотоупорными материалами. В упариваемый раствор погружаются горелки с барботажными устройствами, в которых поверхность соприкосновения фаз образуется потоками газа, распределяющегося в жидкости в виде пузырьков и струек, такое движение газа называется барботажем.

Барботажные устройства также изготовляют из кислотоупорных и термостойких материалов.

Барботаж продуктов сгорания является эффективным средством нагревания и выпаривания раствора, так как при этом газы распыляются в растворе на мелкие пузырьки и образуют большую межфазную поверхность для тепло – и массообмена. Интенсивное испарение растворителя происходит посредством насыщения водяным паром газовых пузырьков, которые всплывают на поверхность раствора, лопаются и таким образом выносят парогазовую смесь в надрастворное пространство аппарата. Температура парогазовой смеси в надрастворном пространстве превышает температуру кипящей жидкости на 2 – 5˚С.

Коэффициент использования теплоты сгорания горючего при выпаривании растворов методом погружного горения достигает 90%.

Парогазовая смесь из аппарата удаляется в конденсатор, где конденсируются пары растворителя, а газ направляется в атмосферу или поступает в аппарат для поглощения газов жидкостями (абсорбер) с целью очистки.

Достоинствами аппаратов с погружным горением являются высокая коррозионная стойкость, простота устройства, отсутствие греющих поверхностей нагрева и высокий коэффициент теплообмена.

Недостатком является необходимость более строгого контроля за работой аппарата (процессом горения) для исключения возможности взрыва газовой смеси в аппарате.

Принципиальные схемы многокорпусных выпарных установок непрерывного действия

В многокорпусной выпарной установке вторичный пар каждого корпуса (кроме последнего) используется для обогрева следующего корпуса. Давление от корпуса к корпусу уменьшается так, чтобы температура кипения раствора в каждом корпусе была ниже температуры насыщения пара, обогревающего этот корпус.

Применение многокорпусных выпарных установок дает значительную экономию пара. Если приближенно принять, что с помощью 1кг греющего пара в однокорпусном аппарате выпаривается 1кг воды, то в многокорпусной выпарной установке на 1кг греющего пара, поступившего в первый корпус, приходится количество килограммов выпаренной воды, равное числу корпусов, т. е. Расход греющего пара на 1кг выпариваемой воды выше и в среднем составляет:

Выпарная установка Расход пара, кг

Однокорпусная 1,1

Двухкорпусная 0,57

Трехкорпусная 0,4

Четырехкорпусная 0,3

Пятикорпусная 0,27

Вторичный пар, образующийся в каждом корпусе, можно не целиком направлять на обогрев следующего корпуса, а частично отводить в сторону и использовать для предварительного подогрева раствора, поступающего на выпаривание, или для других технологических целей, не связанных с выпариванием. Отводимый на сторону вторичный пар называется экстрапаром

Экстрапар может быть отобран из любого корпуса, кроме последнего. Из последнего корпуса не производят отбора экстрапара, поскольку вторичный пар оттуда направляется в конденсатор; если же выпаривание производится под давлением, вторичный пар можно полностью использовать вне выпарной установки.

Преимущество отбора заключается в том, что возрастание расхода греющего пара приотборе экстрапара меньше, чем количество отбираемого экстрапара; целесообразнее отбирать экстрапар не из первых, а из последующих корпусов.

В многокорпусных выпарных установках экономия пара достигается за счет увеличения поверхности теплообмена.

Схемы многокорпусных выпарных установок

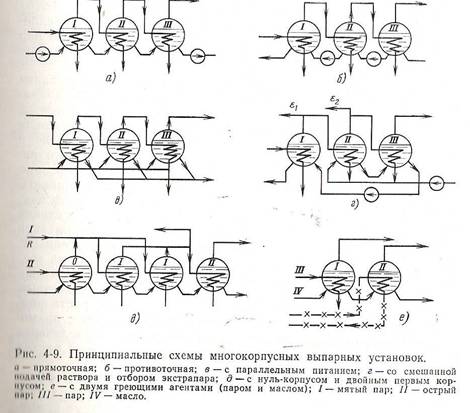

В зависимости от способа подачи раствора различают следующие схемы многокорпусных установок (рис. 4-9).

В схеме с прямоточным питанием (рис. 4-9, а) греющий пар, вторичный пар и раствор проходят в одном направлении. Раствор переходит из одного корпуса в другой за счет разности давлений в корпусах. Вследствие понижения температуры кипения раствора в каждом последующем корпусе раствор поступает во все корпуса ( кроме первого) с температурой более высокой, чем температура кипения. В результате раствор охлаждается, и за счет отдаваемого при этом тепла испаряется некоторое количество воды (самоиспарение). Однако при питании первого корпуса холодным раствором значительное количество греющего пара в этом корпусе затрачивается на подогрев раствора. Поэтому при прямоточном питании целесообразно подавать в первый корпус предварительно подогретый раствор (путем установки подогревателей, обогреваемых экстрапаром или конденсатом).

Недостаток схемы с прямоточным питанием заключается в том, что в последнем корпусе, где температура кипения самая низкая, выпаривается самый концентрированный раствор. Одновременное понижение температуры и повышение концентрации раствора приводят к повышению его вязкости и снижению коэффициентов теплоотдачи; поэтому в данной схеме коэффициенты теплопередачи уменьшаются от первого корпуса к последнем

В схеме противоточной выпарной установки (рис. 4-9, б) слабый раствор подается в последний корпус, из него в предпоследний и т. д. При помощи насосов. Раствор и вторичный пар движутся из корпуса в корпус в противоположных направлениях.

Противоточные установки применяются для выпаривания вязких растворов, которые в условиях прямоточного выпаривания становятся настолько вязкими, что плохо продвигаются по трубопроводам. При противоточном питании наиболее высокая концентрация раствора достигается в первом корпусе, где и температура кипения наибольшая. Поэтому значительного падения коэффициента теплопередачи в корпусе с наиболее концентрированным раствором не происходит и коэффициенты теплопередачи мало изменяются по корпусам. Это является наиболее существенным преимуществом противоточного питания перед прямоточным. Кроме того, при противоточном питании количество воды, выпариваемой в последнем корпусе, меньше, чем при прямоточном питании, что уменьшает нагрузку на конденсатор (при выпарке в вакууме). По расходу тепла противоточное питание выгоднее прямоточного при питании холодным раствором, но уступает ему при питании горячим раствором.

Недостатками противоточной схемы по сравнению с прямоточной (при одинаковом рабочем режиме) являются увеличение расхода греющего пара (на 5 – 10%) и дополнительный расход электроэнергии на работу насосов.

При схеме с параллельным питанием (рис. 4-9, в) слабый раствор подается одновременно во все корпуса, а упаренный раствор из всех корпусов отбирается. Эта схема применяется редко, главным образом при незначительном повышении концентрации раствора и при выпаривании кристаллизующихся растворов, поскольку передача их из корпуса в корпус в этом случае затруднительна вследствие возможного закупоривания перепускных трубопроводов и арматуры.

На рис. 4-9, г показана схема выпарной установки со смешанной подачей раствора и отбором экстрапара.

На рис. 4-9, в представлена схема выпарной установки с нулевым корпусом и двойным первым корпусом.

Нулевой корпус (нуль-корпус) является как бы редуктором острого пара, добавляющим пар при недостатке мятого пара. Системы с нуль-корпусом распространены в сахарной промышленности.

Двойной корпус употребляется в том случае, когда, например, поверхность нагрева всех корпусов должна быть одинаковой, а первый корпус должен использовать как мятый пар, так и вторичный пар из нуль-корпуса, чтобы обеспечить обогрев второго корпуса и отпуск значительного количества экстрапара, как показано на схеме.

На рис. 4-9, е приведена схема двухкорпусной выпарной установки с двумя греющими агентами, например паром и маслом. Такая схема применяется в тех случаях, когда во втором корпусе резко повышается температура кипения раствора за счет роста его концентрации в первом корпусе и температура вторичного пара как греющего оказывается недостаточной.

Тема 2.2 Дистилляционные и ректификационные установки

Во многих производствах химической, нефтяной, пищевой и смежных с ними областях промышленности в результате технологических процессов получаются смеси жидкостей и газов. Такие смеси называются бинарными.

Бинарные смеси можно разделить на три класса: смеси с практически взаимно нерастворимыми компонентами, растворимыми один в другом полностью, и смеси с частично растворимыми компонентами.

Ректификация и дистилляция, называемые часто перегонкой, представляют собой термический процесс разделения жидких смесей на их составные части..

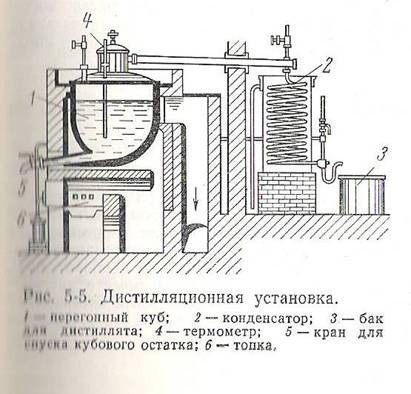

Дистилляцией называют перегонку смеси с полной конденсацией полученных паров. Дистилляция может производиться в установках непрерывного и периодического действия. На рис. 5-5 показана промышленная установка для простой дистилляции.

Простая однократная дистилляция в промышленных условиях применяется в тех случаях, когда не требуется полного разделения смеси на компоненты или когда точки кипения отдельных компонентов далеки друг от друга настолько, что содержание легко кипящего компонента в парах очень велико по сравнению с содержанием его в жидкости. Простая дистилляция применяется также для отделения от жидкой смеси нелетучих примесей, для предварительного глубокого разделения сложных жидких смесей, например нефти или каменоугольной смолы.

Ректификационные установки

Для достижения наиболее полного разделения компонентов применяют более сложный вид перегонки – ректификацию. Ректификация заключается в противоточном взаимодействии паров, образующихся при перегонке, с жидкостью, получающейся при конденсации паров. Процесс ректификации осуществляется в установках, где происходит нагрев, испарение смеси, а затем многократный тепло – и массобмен между жидкой и паровой фазами, легкокипящий компонент переходит из жидкой фазы в паровую, а высококипящий компонент – из паровой фазы в жидкую.

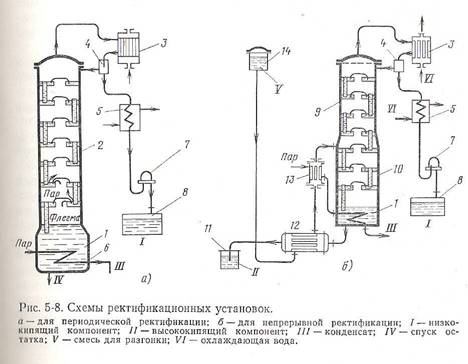

Ректификационные установки бывают периодического и непрерывного действия. Установка состоит из ректификационной колонны, дефлегматора, холодильника-конденсатора, подогревателя исходной смеси и сборников дистиллята и кубового остатка.

При периодической ректификации (рис.5-8, а) смесь загружается в куб 1 и нагревается паром, проходящем по змеевику 6. Образующиеся пары поступают в колонну 2, из которой по трубе направляются в дефлегматор 3, где частично конденсируются. Часть конденсата (флегма) стекает обратно в колонну, другая часть (дистиллят) поступает в конденсатор 5 и из него отводится в приемник дистиллята

( 7, 8). В начале процесса в колонну поступают из куба пары, богатые низкокипящим компонентом. В этот период требуется сравнительно небольшое количество флегмы, чтобы выделить из паров содержащийся в них высококипящий компонент. В ходе процесса выходящие из куба пары будут все более обогащаться высококипящим компонентом, и для выделения его из паров количество флегмы должно быть увеличено.

При непрерывной ректификации (рис. 5-8, б) устройство и принцип работы такие же, как и в установках периодического действия, с той лишь разницей что в этой установке из дефлегматора в ректификационную колонну возвращается постоянное количество флегмы и непрерывно отбирается постоянное количество готового продукта с определенным процентным содержанием летучего компонента. в установках для непрерывной ректификации смесь из расходной ёмкости 14 через теплообменники 12 и 13 подается в среднюю часть колонны. В верхней части колонны, раположенной выше точки ввода смеси, происходит укрепление паров, т. е. Обогащение их легкокипящими компонентами. В нижней части колонны 10 происходит исчерпывание жидкости, т. е. Извлечение из нее легкокипящих компонентов и обогащение ее высококипящими. Из исчерпывающей части колонны 10 жидкость стекает в кипятильник (перегонный куб) 1, обогреваемый паром. Образующиеся в кипятильнике пары поднимаются вверх, остаток непрерывно отводится из куба в приемный бак 11. Пары, выходящие из укрепляющей части колонны 9, поступают в дефлегматор 3, откуда флегма, пройдя сепаратор 4, возвращается в колонну, а пар направляется в конденсатор 5.

При непрерывной ректификации в ходе процесса условия работы установки не изменяются, это позволяет установить точный режим и автоматизировать процесс. Простои между операциями отсутствуют, расход тепла меньше, чем в установке периодического действия, возможно использование тепла остатка на подогрев исходной смеси в теплообменнике 12.

Раздел 3. Сушильные установки

Тема 3.1 Процессы сушки и их расчет

Процесс удаления влаги из материала может преследовать различные цели: обеспечение сохранности материалов (продуктов), повышение прочности (при сушке керамических изделий), выделение твердого материала из раствора, увеличение теплоты сгорания при обезвоживании топлива и т. д. Удаление влаги из материалов можно осуществлять механическим путем (отжатие, центрифугиравание, отсасывание, фильтрование), путем поглощения её химическими реагентами, а также посредством тепловой сушки.

Выбор способа обезвоживания определяется видом материала, начальным и конечным соотношением между количеством влаги в материале и сухим остатком в нем, технико-экономическими показателями. Механическое обезвоживание экономичнее тепловой сушки, однако позволяет удалить лишь ту часть влаги, которая наименее прочно связана с материалом. Удаление влаги путем поглощения её химическими реагентами используется, как правило, при обезвоживании малых количеств материала.

Наибольшее распространение в промышленности имеет тепловая сушка. Сушкой называют термический процесс удаления из твердых материалов или растворов содержащейся в них влаги за счет её испарения или выпаривания.

В процессе сушки подвод тепла к материалу может осуществляться теплопроводностью, конвекцией, излучением или любой комбинацией этих процессов. Соответственно этим способам передачи тепла можно выделить кондуктивную, конвективную, радиационную сушку или их комбинации – кондуктивно-конвективную, кондуктивно-радиационную, конвективно-радиационную и т. д.

Наиболее распространенный способ сушки в промышленности – конвективный, когда в качестве теплоносителя используются воздух, дымовые газы, инертные газы, перегретые пары растворителя. Поэтому анализ процессов сушки и методика расчета сушильных установок, изложенные ниже, относятся в первую очередь к конвективной сушке воздухом или дымовыми газами.

Материальный и тепловой балансы сушильных установок

Проектирование сушильных установок включает в себя в качестве необходимого этапа составление материального и теплового балансов установки. В их основе лежат законы сохранения вещества и энергии.

Балансовые расчеты позволяют, с одной стороны, получить важнейшие теплотехнические характеристики сушильных установок: расход теплоты на килограмм испаренной влаги, количество сухого воздуха, изменение параметров теплоносителя. Последние дают возможность уже на первом этапе проектирования выбирать и оценивать сопоставимые варианты сушильных установок. С другой стороны, результаты балансовых расчетов в совокупности с кинетическими характеристиками процесса сушки являются исходными данными для расчета габаритов установки и её отдельных узлов.

Конечной целью составления материального баланса, как правило, является определение количества испаренной из сушильного материала влаги.

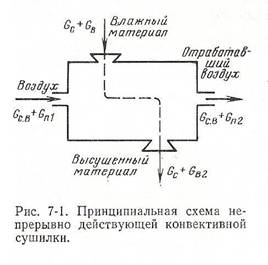

Рассматрим процесс конвективной сушки, когда взаимодействуют воздух и влажный материал, следует подчеркнуть, что воздух в этом случае не только теплоноситель, но и влагопоглотитель. Составим материальный и тепловой балансы, кг/ч, для простейшего случая непрерывной сушки влажного материла нагретым воздухом. Будем считать, что сушимый материал и нагретый воздух состоят из сухой части Gс и Lс. в. и влаги Gв и G п, т. е. Gм = Gс + Gв и G воз. = Lс. в. + Gп. Запишем приходную и расходную части материального баланса непрерывно действующей сушилки с однократным использованием воздуха, принципиальная схема которого приведена на рис. 7-1:

Lс. в1 + Gп1 + Gс1 = Lс. в2 +Gп2 + Gс2 + Gв2; (7-1)

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 |