На дренажной линии за водоотделителем устанавливается конденсатоотводчик. В производственных и теплофикационных паропроводах установка водоотделителей не всегда обязательна. В этих случаях дренаж осуществляется через специальный патрубок или тройник с заглушкой, в которую вваривается дренажная труба, соединенная с конденсатоотводчиком.

Дренажи паропровода подразделяются на постоянные и временные. Постоянными пользуются при нормальной работе трубопроводов; дренажные патрубки устанавливаются во всех точках паропровода, где возможно скопление конденсата во время работы. На прямых участках паропровода патрубки устанавливаются через каждые 200-300 м.

При повышенной конденсации пара в трубопроводе патрубки для отвода конденсата устанавливаются более часто. Паропроводы во избежание большой конденсации изолируются, т. е. покрываются материалом, плохо проводящим теплоту. Постоянные дренажи снабжаются конденсатоотводчиками, конденсат из них собирается для использования. Временные (пусковые) дренажи служат при пуске паропровода и устраиваются в тех местах, где конденсат может скопиться только после остановки паропровода. Такими местами являются нижние точки паропровода, места подъема, а также участки перед задвижками и вентилями в случае прогрева паропровода участками.

Временный дренаж осуществляется самостоятельными трубопроводами, и конденсатоотводчик на нем не ставят. Временные дренажи отключают, как только давление при прогреве паропровода поднимается до рабочего.

Для удаления загрязненного конденсата устраивают специальные дренажи. Иногда предусматривают дренажи для контроля за прогревом паропроводов и конроля работы конденсатоотводчиков. В этом случае конденсат удаляется через воронки, подключенные к трубопроводу свободного слива. Он прокладывается с большим уклоном в сторону сброса, конденсат в нем движется самотеком, поэтому на трубопроводе недопустимы мешки и подъемы.

Примерная схема дренажа нескольких паропроводов приведена на рис. 14-29.

Большое значение имеют сбор и использование конденсата. Наиболее распространенным способом использования конденсата является возврат его для питания паровых котлов.

Если конденсат загрязнен посторонними примесями, содержание которых недопустимо в питательной воде паровых котельных агрегатов, а очистка конденсата от них представляет большие трудности, то его целесообразно использовать на технологические нужды промышленных предприятий. Эффективность возврата конденсата определяется следующими факторами:

1. Количеством возвращаемого конденсата;

2. Расстоянием от потребителей пара до котельной;

3. Температурой возвращаемого конденсата;

4. Стоимостью питательной воды, включая очистку;

5. Стоимостью очистки конденсата;

6. Стоимостью теплоты;

7. Стоимостью электрической энергии (на перекачку конденсата).

Для определения целесообразности возврата конденсата подсчитываются капитальные затраты на эту систему и годовая экономия от возврата конденсата с учетом эксплуатационных расходов. После использования конденсата отработавшего пара паровых поршневых машин, молотов, паровых насосов и т. п. для питания котельных агрегатов из него необходимо удалить масло.

На рис. 14-30 представлена схема маслоотделителя.

Между зигзагообразными листами а из стали вставлены вторые листы с отверстиями, изогнутые с более тупыми углами. Пар движется зигзагообразно между стальными листами, а частицы масла, ударяясь о грани углов, теряют свою скорость и стекают в нижнюю часть маслоотделителя.

Между зигзагообразными листами а из стали вставлены вторые листы с отверстиями, изогнутые с более тупыми углами. Пар движется зигзагообразно между стальными листами, а частицы масла, ударяясь о грани углов, теряют свою скорость и стекают в нижнюю часть маслоотделителя.

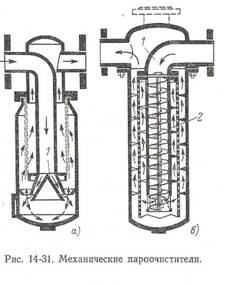

В тех случаях, когда желательно получить более глубокую очистку пара, за маслоотделителями устанавливают пароочистители

В пароочистителе, показанном на рис. 14-31, а, пар ударяется о конус 1, где оседают частицы конденсата; с поверхности конуса конденсат стекает вниз. Затем пар проходит через сетку с мелкими ячейками, расположенную в несколько рядов в виде цилиндра. Между рядами сетки образуется водяная завеса, где задерживаются мельчайшие частицы масла.

В пароочистителе, представленном на рис. 14-31, б, пар движется вниз по трубе 1, в которую вставлены винтовые пластинки 2, в результате чего пар приобретает вращательное движение. При этом частицы масла отбрасываются к стенкам трубы и стекают вниз. При выходе из центральной трубы пар делает поворот, поднимается вверх и в дальнейшем изменяет направление движения за счет установленных в корпусе горизонтальных перегородок.

Очистка конденсата производится различными способами в зависимости от того, находится ли масло в нем в виде капель или в виде эмульсии. Эмульсию разделяют углем, обработанным особым способом и имеющим большую пористость (активированного).

Для того чтобы отделить капли, применяют гравийные кварцевые или угольные фильтры.

Конденсат может очищаться от масла электрическим способом.

Конденсат может быть загрязнен не только маслом, но и содержать различные соли, щелочи, кислоты и растворенные газы.

Разрушающее действие в процессе коррозии оказывают главным образом кислород и углекислота. Кислород и углекислота, являясь составными частями воздуха, растворяются в питательной воде. В целях уменьшения коррозии конденсатопроводов применяют дегазацию конденсата. Существует механический, химический, термический и адсорбционный способы дегазации. При механической дегазации конденсат подвергается распылению и интенсивному перемешиванию. В результате этого газы выделяются, собираясь в верхних камерах, а затем выпускаются наружу. Наиболее распространен термический способ. Он основан на уменьшении растворимости газов с повышением температуры или понижением давления. Для удаления газов конденсат разбрызгивается при температуре кипения в деаэрационных головках. Химическая дегазация основана на химических реакциях кислорода с соответствующими веществами.

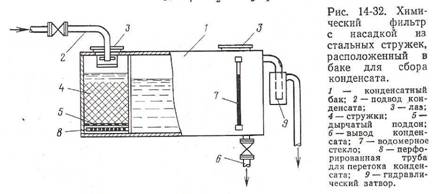

От механических примесей конденсат очищают посредством дренажа конденсатных баков, а также в грязевиках по пути его транспортировки. От газов, главным образом от кислорода, конденсат очищают в деаэраторах (тепловая или термическая деаэрация) и в сталестружечных фильтрах (химическая деаэрция). Один из фильтров с насадкой из стальных стружек, расположенный в конденсатном баке, показан на рис. 14-32.

Размеры фильтра выбирают из расчета срабатывания стружек на 50% после годичной эксплуатации, полагая, что нормальная замена стружек производится не чаще 1 раза в год.

В зависимости от содержания кислорода в конденсате скорость фильтрования принимают в пределах 25-100 м/ч. большие скорости соответствуют меньшему содержанию кислорода. Потери напора в сталестружечных фильтрах колеблются в пределах (0,5-2)х10 Па.

Конденсат не должен обладать высокой щелочностью и содержать значительное количество солей.

Содержание солей в паре вызывает отложение ее в трубах пароперегревателей котельных агрегатов и перегрев труб, а также занос проточной части паровых турбин, снижающий к. п.д. значительная щелочность вызывает коррозию металла и образование межкристаллитных трещин, снижающих прочность металла.

Чтобы снизить концентрацию солей и щелочи в котловой воде, производят продувки котельных агрегатов. В конденсате должны полностью отсутствовать отравляющие и ядовитые вещества, окислители, механические примеси и органические вещества, вызывающие вспенивание котловой воды.

Конденсатоотводчики. Конденсатоотводчики применяются для автоматического бесшумного удаления конденсата с одновременным запиранием пара. Значение конденсатоотводчиков очень велико. Потери пара только из-за неудачной конструкции конденсатоотводчиков и неправильно поставленной эксплуатации могут достигать в среднем до 25% количества потребляемого пара.

Существуют различные способы отвода конденсата и разнообразные конструкции конденсатоотводчиков. По принципу действия конденсатоотводчики подразделяются на три вида:

1. Конденсатоотводчик с гидравлическим затвором (сифоны);

2. Конденсатоотводчики с гидравлическим сопротивлением (подпорные шайбы);

3. Конденсатоотводчики с механическим затвором (поплавковые и т. п.).

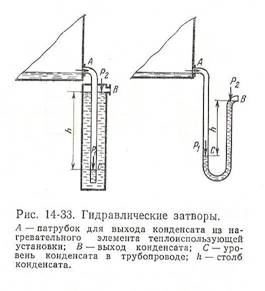

Наиболее простым является отвод конденсата посредством гидравлического затвора. Типичные формы гидравлического затвора приведены на рис.14-33.

Столб конденсата h представляет собой гидравлический затвор, запирающий выход пара наружу. Высота затвора, м,

Столб конденсата h представляет собой гидравлический затвор, запирающий выход пара наружу. Высота затвора, м,

Р1 - Р2

h = --- ;

ρ g

h = 10 (Р1 - Р2)

Где Р1 - давление пара в начале гидравлического затвора, Па;

Р2 - плотность среды, в которую отводится конденсат, Па;

ρ - плотность конденсата (принимается равной 1000 кг/м );

g - ускорение свободного падения.

Формула справедлива для неподвижного столба конденсата в гидравлическом затворе. Уменьшение высоты гидравлического затвора при нормальных скоростях конденсата незначительно, и им обычно пренебрегают. К достоинствам гидравлических затворов относятся простота их устройства и отсутствие движущихся частей.

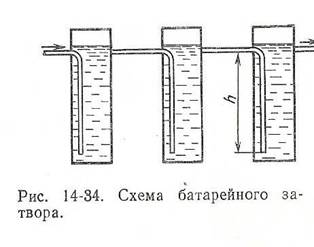

Недостатками гидравлических затворов являются пропуск несконденсировавшегося пара, выброс конденсата при повышенном давлении пара в теплообменном аппарате и большая высота (на каждую атмосферу давления его высота должна быть не менее 10 м). Для устранения этого недостатка применяют батарею затворов, соединенных друг с другом последовательно (рис. 14-34).

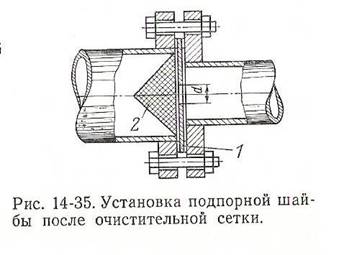

В случае отвода конденсата посредством гидравлического сопротивления применяются подпорные шайбы. Подпорная шайба (рис. 14-35) представляет собой металлический диск 1 толщиной 3-6 мм, имеющий в центре небольшое отверстие, диаметр которого зависит от давления и количества протекающего конденсата.

Такую шайбу устанавливают во фланце трубопровода или укрепляют в седле вентиля. Перед шайбой устанавливают конический фильтр 2 из проволочной сетки, предотвращающий засорение отверстий. Подпорные шайбы получили широкое распространение благодаря легкости изготовления, небольшим затратам на изготовление и установку, а также малым эксплуатационным расходам. Недостатком в их работе является неудовлетворительная работа при колебаниях давления и количества отводимого конденсата.

Такую шайбу устанавливают во фланце трубопровода или укрепляют в седле вентиля. Перед шайбой устанавливают конический фильтр 2 из проволочной сетки, предотвращающий засорение отверстий. Подпорные шайбы получили широкое распространение благодаря легкости изготовления, небольшим затратам на изготовление и установку, а также малым эксплуатационным расходам. Недостатком в их работе является неудовлетворительная работа при колебаниях давления и количества отводимого конденсата.

Отводчики конденсата с механическим затвором разделяются по принципу действия на следующие группы:

1. поплавковые конденсатоотводчики, основанные на разности плотностей конденсата и пара (могут быть с открытыми и закрытыми поплавками);

2. термостатические конденсатоотводчики, основанные на расширении тел от нагревания;

3. мембранные конденсатоотводчики.

Автоматические отводчики конденсата могут быть непрерывного и периодического действия. В зависимости от давления различают конденсатоотводчики низкого, среднего и высокого давлений.

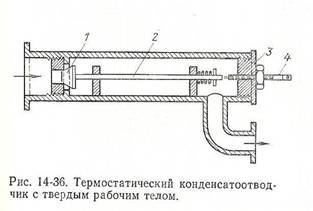

Термостатические конденсатоотводчики применяют для отвода охлажденного конденсата. Такой конденсатоотводчик состоит из корпуса (рис. 14-36), клапана 1, расширяющегося стержня 2, крышки 3 и шпинделя 4.

Клапан в зависимости от теплового расширения стержня 2 может открываться или закрываться. В холодном состоянии он открыт, и конденсат под давлением пара вытесняется в конденсатопровод. Как только весь охлажденный конденсат будет вытеснен, на его место начнет поступать пар, имеющий более высокую температуру,

стержень под воздействием температуры расширяется и клапан закрывает отверстие. После прекращения доступа пара происходит охлаждение и укорачивание стержня, клапан открывается и накопившийся конденсат выпускается.

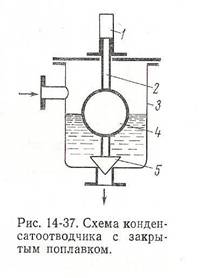

Конденсатоотводчики с механическим затвором часто называют конденсационными горшками. Конденсатоотводчики с закрытым поплавком применяются при давлении свыше 10 МПа и выпускаются с производительностью до 18 м /ч.

Такой конденсатоотводчик (рис. 14-37) состоит из корпуса 3 поплавка 4, клапана 5, стержня 2 и направляющего стакана 1. При поступлении конденсата поплавок всплывает, открывая клапан, с выходом конденсата поплавок опускается, закрывая отверстие.

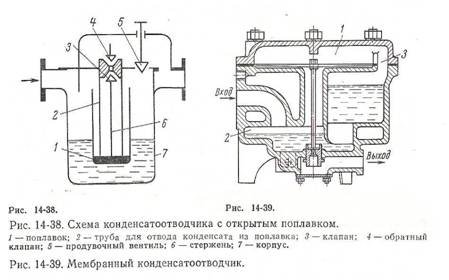

На рис. 14-38 показана схема конденсатоотводчика с открытым поплавком.

Конденсат заполняет корпус 7, при этом поплавок 1 всплывает и при помощи клапана 3 закрывает выходное отверстие. При дальнейшем поступлении в корпус конденсат начинает переливаться через край стакана, заполняя его. Заполненный конденсатом поплавок тонет, открывая клапаном выходное отверстие. Эти конденсатоотводчики являются аппаратами периодического действия. По сравнению с гидравлическими затворами и подпорными шайбами конденсатоотводчики с механическим затвором более сложны и менее надежны в работе. Преимуществом таких конденсатоотводчиков является то, что они могут работать при давлениях, недостижимых при применении подпорных шайб и гидравлических затворов. Конденсатоотводчики с открытыми поплавками работают более надежно, так как материал поплавков не испытывает напряжений вследствие разности давлений.

Мембранный конденсатоотводчик изображен на рис. 14-39, он состоит из двух полостей 1 и 2, разделенных металлической мембраной и соединенных между собой каналом 3. Конденсат, поступающий в конденсатоотводчики, располагается на двух различных уровнях, это обусловлено охлаждением пара, находящегося в полости 1, вследствие чего давление в ней становится меньше, чем в полости 2. При этом мембрана прогибается вверх и открывает выпускной клапан. При поступлении в конденсатоотводчик пара вместе с конденсатом уровень конденсата снижается и пар поступает в полость 2, так и в полость 1, давление в обеих полостях выравнивается, мембрана разгибается и закрывает клапан, не давая пару выходить из конденсатоотводчика. Недостатком мембранных конденсатоотводчиков является изменение с течением времени упругости мембраны от воздействия высокой температуры.

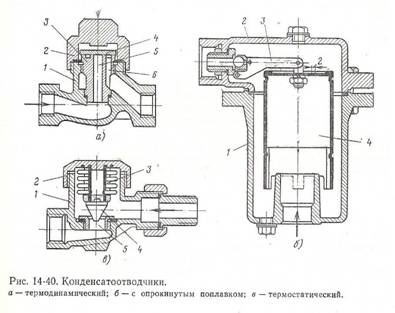

Термодинамический конденсатоотводчик типа 45ч12нж (рис. 14-40, а) состоит из корпуса 1, крышки 2, седла 3 и дисковой тарелки 4, свободно лежащей на плоскости седла.

В седле имеется входное 5 и выходное 6 отверстия. При поступлении конденсата тарелка под давлением приподнимается над седлом и открывает проход конденсату по кольцевому пазу к выходному отверстию. Если начнет поступать пар, то при прохождении через узкий зазор между тарелкой и седлом, давление его вследствие большой скорости в зазоре понизится и тарелка начнет прижиматься к седлу. Часть пара поступает в камеру над тарелкой. Вследствие разницы площадей тарелки и входного отверстия сила, действующая на тарелку сверху, оказывается большей, чем снизу. Тарелка плотно прижимается к седлу, и выход пара прекращается. Термодинамические конденсатоотводчики должны устанавливаться крышкой вверх.

В седле имеется входное 5 и выходное 6 отверстия. При поступлении конденсата тарелка под давлением приподнимается над седлом и открывает проход конденсату по кольцевому пазу к выходному отверстию. Если начнет поступать пар, то при прохождении через узкий зазор между тарелкой и седлом, давление его вследствие большой скорости в зазоре понизится и тарелка начнет прижиматься к седлу. Часть пара поступает в камеру над тарелкой. Вследствие разницы площадей тарелки и входного отверстия сила, действующая на тарелку сверху, оказывается большей, чем снизу. Тарелка плотно прижимается к седлу, и выход пара прекращается. Термодинамические конденсатоотводчики должны устанавливаться крышкой вверх.

Отечественная промышленность выпускает несколько разновидностей термодинамических конденсатоотводчиков с диаметрами условных проходов от 15 до 50 мм. Конденсатоотводчики устойчиво работают при давлении свыше 0,1 МПа и противодавлении до 50%.

Конденсатоотводчик с опрокинутым поплавком типа 45ч9нж (рис. 14-40, б) может применяться при начальном давлении менее 0,1 МПа и надежно работает при перепаде давлений 50кПа. Он состоит из корпуса 1, крышки 2, поплавка 4 и рычага 3 с шаровым клапаном. При поступлении под поплавок смеси пара и конденсата поплавок всплывает. Соединенный с ним рычагом шаровый клапан закрывает выходное отверстие. Пар скапливается под поплавком и частично выходит через двухмиллиметровое отверстие в дне поплавка. При накапливании конденсата поплавок заполняется им и опускается вниз, открывая выходное отверстие. Если, в конденсатоотводчик начнет поступать пар, он вытеснит из поплавка конденсат, поплавок поднимется вверх и выходное отверстие закроется.

Пробка в крышке конденсатоотводчика предназначается для заливки его при первоначальном пуске, а пробка в нижней части корпуса – для удаления загрязнений. Конденсатотводчик устанавливают вертикально. Промышленность выпускает конденсатоотводчики с диаметром присоединительных отверстий от 15 мм до 50 мм.

Термостатический конденсатоотводчик (рис. 14-40, в) типа 45кч6бр состоит из корпуса 1, крышки 2, припаянного к ней сильфона (термостата) 3 с золотником 4 и седла 5. Сильфон частично заполнен легко испаряющейся жидкостью. При проходе через конденсатоотводчик пара с конденсатом жидкость в сильфоне вскипает, корпус сильфона от повышенного внутреннего давления удлиняется и золотник закрывает выходное отверстие в седле. После заполнения корпуса конденсатом и понижения температуры конденсата на 8-20˚С пары жидкости в сильфоне конденсируются, и сильфон, укорачиваясь, открывает отверстие для выхода конденсата. Эти конденсатоотводчики предназначены для установки непосредственно у потребителей пара и могут работать при начальном давлении до 0,6 МПа и противодавлении до 50%. Присоединительные диаметры Ду =15 и Ду =20мм.

У конденсатоотводчиков необходимо устраивать обводные линии, которые используют при ремонте конденсатоотводчиков и для пропуска больших количеств конденсата, образующегося при прогреве паропроводов в момент запуска.

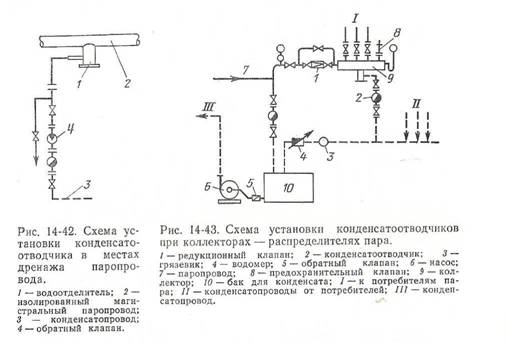

Схемы установки конденсатоотводчиков. Рациональные схемы установки конденсатоотводчиков позволяют выбрать стандартное оборудование, упрощают изготовление и монтаж, снижают потери пара.

При выборе схемы необходимо иметь в виду, что парозапорные вентили на обводах и при отводчиках, а также обратные клапаны при них с течением времени изнашиваются и становятся источником потери пара, поэтому применение их должно быть ограничено только необходимыми случаями.

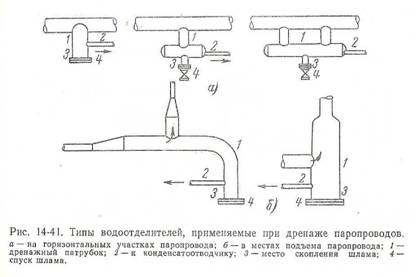

На рис. 14-41 показаны типы водоотделителей, применяемые при дренаже паропроводов. Водоотделители, показанные на рис. 14-41, а, применяются на прямых участках паровых магистралей и устанавливают через 100-150 м трассы. Диаметр дренажных патрубков допускается не менее ¾ диаметра паропровода. Для надежного удаления конденсата, образовавшегося на горизонтальном участке паропровода, диаметр дренажных патрубков целесообразно иметь равным диаметру паропровода. Для лучшего отделения конденсата в местах подъема паропровода (рис. 14-41, б) вертикальный патрубок целесообразно выполнять большего диаметра, чем диаметр основного паропровода.

Водоотделители должны иметь возможно большие диаметры патрубков для спуска шламами удобной очистки от скапливающихся загрязнений.

Водоотделители должны иметь возможно большие диаметры патрубков для спуска шламами удобной очистки от скапливающихся загрязнений.

Трубопровод, отводящий конденсат, уловленный дренажным патрубком, прокладывается с уклоном в сторону отводчика. После отводчика дренажный трубопровод может прокладываться с подъемом, не превышающим 50-75% (в зависимости от протяженности) высоты водяного столба, соответствующего давлению в паропроводе.

На рис. 14-42 и 14-43 показаны рекомендуемые схемы установки конденсатоотводчиков при дренажных устройствах.

Ответвление трубопровода перед отводчиком с установкой вентиля, показанное на схеме рис. 14-42, необходимо для продувки отделителя и для обратного впуска воздуха в дренированный участок паропровода (при выключении подачи пара). Вентили, установленные до и после отводчика конденсата, необходимы для выключения его при снятии на ремонт. Наружного обвода не требуется, так как конденсат в малых количествах можно удалять наружу. Конденсатоотводчики, устанавливаемые в местах дренажа и осушки коллекторов-распределителей пар, должны обеспечивать автоматичность работы, как в отношении отвода конденсата, так и выпуска воздуха, непрерывность работы и безотказность действия. Кроме того, они должны быть доступны для контроля и очистки от загрязнений без снятия с трубопровода.

При наличии резервных теплоиспользующих аппаратов парозапорные вентили перед конденсатоотводчиками не устанавливаются, так как в случае ремонта отводчика один из аппаратов может быть выключен из работы.

Особенностью установки отводчиков при небольших отопительных агрегатах и местных нагревательных приборах является возможность упрощения их схем, например вентиль перед отводчиком здесь лишний, так как при необходимости его ремонта можно выключить эти аппараты, закрыв вентили со стороны входа пара.

Тема 4.2 Системы сбора и возврата конденсата

Абонентские установки для возврата конденсата состоят из конденсатоотводчиков, сборников конденсата, конденсатных насосов и трубопроводов.

Допустимая норма растворенного кислорода в перекачиваемом конденсате, при которой не происходит коррозии стальных конденсатопроводов, составляет 0,1 мг/л. особенно активно происходит процесс коррозии при наличии в конденсате, кроме кислорода, еще и углекислоты.

Помимо разрушения трубопроводов, коррозия увеличивает их гидравлическое сопротивление вследствие роста шероховатости стенок и уменьшения поперечного сечения трубопроводов. Объем продуктов коррозии в 3-4 раза больше объема исходного металла (стали), участвующего в процессе коррозии. Продукты коррозии, образующиеся на внутренней поверхности конденсатопровода, смываются и уносятся конденсатом, что приводит к затруднениям в эксплуатации котельного оборудования. В конденсатных системах наблюдается как язвенная, так и равномерная коррозия. Особенно опасна язвенная коррозия вследствие образования сквозных свищей, выводящих трубопроводы из строя в короткое время. Интенсивность язвенной коррозии имеет место локальное поглощение кислорода, растворенного в воде, на сравнительно ограниченной поверхности трубопровода.

Язвенная коррозия возникает в условиях отсутствия движения конденсата по трубопроводу. Для ее предупреждения необходимо непрерывно откачивать конденсат и избегать периодической откачки. Кислородная коррозия конденсатопроводов устраняется применением закрытых конденсатосборных установок, в которых конденсат находится под избыточным (выше атмосферного) давлением паровой подушки и не имеет контакта с атмосферным воздухом.

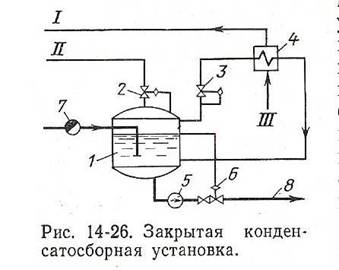

На рис. 14-26 представлена закрытая конденсатосборная установка.

Конденсат из пароприемников через конденсационный горшок 7 подается в закрытый конденсатосборник 1, в котором постоянно поддерживается избыточное (по отношению к атмосферному)давление паровой подушки (магистраль 11) посредством регуляторов давления 2 («после себя») и 3 («до себя). При снижении давления в конденсатосборнике открывается клапан, регулирующий давление. В конденсатосборник поступает пар и давление в нем восстанавливается. При повышении давления в конденсатосборнике выше заданного значения открывается регулятор давления 3, пар из конденсатосборника отводится в пароводяной подогреватель 4.

Конденсат из пароприемников через конденсационный горшок 7 подается в закрытый конденсатосборник 1, в котором постоянно поддерживается избыточное (по отношению к атмосферному)давление паровой подушки (магистраль 11) посредством регуляторов давления 2 («после себя») и 3 («до себя). При снижении давления в конденсатосборнике открывается клапан, регулирующий давление. В конденсатосборник поступает пар и давление в нем восстанавливается. При повышении давления в конденсатосборнике выше заданного значения открывается регулятор давления 3, пар из конденсатосборника отводится в пароводяной подогреватель 4.

В пароводяном подогревателе 4 пар конденсируется, отдавая теплоту воде (магистраль 111), отводимой после подогревателя в систему горячего водоснабжения 1

Конденсат из пароводяного подогревателя отводится в конденсатосборник, откуда откачивается насосом 5 по конденсатопроводу на ТЭЦ (конденсатопровод 8). Подача конденсатного насоса регулируется регулятором уровня 6. Для контроля качества конденсата на конденсатных подстанциях устанавливают солемеры с контактными устройствами, дающими импульс на отключение электродвигателей конденсатных насосов при превышении допустимой нормы загрязнения конденсата.

Если на действующих промышленных предприятиях затруднена замена действующих открытых конденсатосборников на закрытые, можно при помощи несложных мероприятий уменьшить аэрацию конденсата и при открытых конденсатосборниках. Конденсат интенсивно поглощает кислород в местах свободного слива в открытые баки. Для ослабления аэрации поступающего конденсата рекомендуется вводить конденсат под уровень жидкости возможно ближе к месту забора его насосом. В тех случаях, когда конденсат поступает в открытые конденсатосборники при температуре ниже 100˚С, желательно подводить его не в бак, а непосредственно к всасывающему патрубку конденсатного насоса. Конденсатоотводчик служит в этом случае только расширительным сосудом.

При эксплуатации открытых систем температуру возвращаемого конденсата необходимо поддерживать на уровне 95-100˚С. Чем выше температура конденсата, тем ниже содержание в нем растворенного кислорода и тем долговечнее система. Для защиты конденсата от аэрации с поверхности открытых конденсатных баков применяют сталестружечный затвор с поплавком.

Раздел 5 Использование вторичных энергетических ресурсов

Тема 5.1 Основные положения о вторичных энергетических ресурсах

Энергетическому обслуживанию производственных процессов в ряде случаев сопутствуют тепловые отходы в виде теплоты, технологического продукта, газа, пара и горячей воды, называемые вторичными энергетическими (тепловыми) ресурсами. Такими отходами, например, для промышленных печей являются отходящие горячие газы и нагретая охлаждающая вода.

Тепловые отходы по своим размерам могут быть весьма значительны. Отходящие горячие газы промышленных печей в среднем содержат около 30-40% количества теплоты, поступающей в печи, а теплота, теряемая со сбросной нагретой водой, например, в сталеплавильных печах составляет 15-25% теплоты расходуемого топлива.

Различают следующие основные группы вторичных (побочных) энергоресурсов ( отходящие горючие газы, а также горючие твердые и жидкие отходы производства здесь не рассматриваются) :

1. Горячие газы (отходящие от печей, двигателей внутреннего сгорания и др.).

2. Продукты технологического процесса (физическая теплота обрабатываемого материала и отходов, например нагретых слитков, шлака, раскаленного кокса и т. п. 0.

3. Низкотемпературные вторичные энергоресурсы: а) пар, отработавший в двигателях, и вторичный – после технологического процесса; б) горячая вода, получаемая от различных охлаждающих устройств, а также в виде производственного конденсата; в) производственные тепловыделения, являющиеся источником нагрева воздуха в помещениях.

Первые две группы энергоресурсов являются высокотемпературными. Например, «запечные» газы имеют температуру ˚С, а газы, отходящие из двигателей внутреннего сгорания, 300-600˚С. Весьма высокую температуру имеют технологические продукты металлургической промышленности: стальные слитки ˚С; кокс, выдаваемый из печи, 1100˚С; шлак плавильных печей ˚С.

Для третьей группы энергоресурсов характерны низкие параметры теплоносителей:

Давление отработавшего пара двигателя, МПа…………0,12-0,3

Температуры, ˚С

отработавшего пара двигателя……………………….100-130

производственного конденсата……………………….. 90-150

охлаждающей воды……………………………………..35-95

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 |