внутренних тепловыделений в производственных

и других помещениях……………………………Ниже 100

Следует иметь в виду, что понятие «вторичные энергоресурсы» (тепловые отходы) в известной мере имеет относительный характер. Например, усовершенствование тепловой схемы промышленного предприятия позволит найти полезное применение части тепловых отходов в пределах данного предприятия. Использованная в этом случае теплота перестает быть отходом.

Важнейшей задачей при проектировании и эксплуатации теплового и технологического оборудования промпредприятий является максимальное сокращение выхода вторичных энергоресурсов, обеспечивающее прямую экономию топлива. Наиболее целесообразно использование вторичных энергоресурсов для технологических, т. е. для улучшения теплового баланса той установки, которая является источником тепловых отходов (например, использование теплоты горячих газов промышленных печей для подогрева воздуха, подаваемого в печь) .

При этом улучшается внутренняя регенерация теплоты в установке; отбросная теплота используется непрерывно, повышается технологический к. п.д. установки. Использование вторичных энергоресурсов возможно также для увеличения располагаемой электрической мощности предприятия (например, использование горячих газов для выработки пара с последующим производством электроэнергии).

И, наконец, использование вторичных энергоресурсов (пара или горячей воды) для теплоснабжения силовых, технологических и отопительно-вентиляционных процессов позволяет улучшить тепловой баланс промышленного предприятия в целом.

В дальнейшем изложении нами рассмотрены вопросы, связанные с последним методом использования тепловых отходов – для целей теплоснабжения.

Подробная характеристика вторичных энергетических ресурсов промышленных предприятий по отдельным отраслям промышленности может быть получена из рассмотрения конкретных тепловых схем установок.

Ниже мы остановимся подробнее лишь на вторичных энергоресурсах электростанций.

Наибольшие отходы теплоты имеются на паротурбинных электростанциях. В котельном цехе основными тепловыми отходами являются уходящие газы котлов с температурой 150-200˚С. потери теплоты с уходящими газами составляют 10-15% теплоты сжигаемого топлива. при невозможности использовать уходящие газы на подогрев питательной воды и воздуха котельного агрегата следует рассмотреть вопрос о применении теплофикационного экономайзера для подогрева сетевой воды.

Как известно, коэффициент теплоотдачи от газов к воде невелик. Это потребует больших поверхностей экономайзера. Кроме того, из-за увеличения сопротивления газового тракта повышается расход электроэнергии дымососом. Поэтому применение теплофикационного экономайзера в ряде случаев экономически нецелесообразно.

Значительно меньше тепловых отходов содержится в дренажах, продувочной воде котлов, воде, охлаждающей балки и панели топок.

В турбинном цехе много теплоты теряется с охлаждающей водой конденсаторов турбин (до 50% теплоты топлива, расходуемого на электростанциях). Однако ввиду низкой температуры нагретой охлаждающей воды (15-25˚С) непосредственная утилизация этих тепловых отходов невозможна.

Отходы теплоты с охлаждающей водой масло - и воздухоохладителей турбогенераторов не превышает 1-2% энергии вырабатываемой станции.

В тепловых схемах современных паротурбинных ТЭС все чаще предусматривается использование внутри самой станции теплоты дренажей, продувочной воды котлов, охлаждающей воды масло - и воздухоохладителей для подогрева конденсата турбин, сырой воды в ХВО и т. д.

В газотурбинных ТЭС, работающих по замкнутой схеме, основными вторичными энергоресурсами являются отходящие газы из регенеративных теплообменных аппаратов и нагретая вода воздухоохладителей компрессоров. Эти отходы теплоты до настоящего времени используются недостаточно

На ТЭС, оборудованных двигателями внутреннего сгорания, около 1/3 теплоты сжигаемого топлива теряется со сбросной охлаждающей водой при температуре 40-50˚С. примерно столько же теплоты выбрасывается с выхлопными газами при температуре 300-450˚С. вполне возможно использовать теплоту газов, охлаждая их до 120-150˚С в котлах утилизаторах. Теплоту охлаждающей воды двигателей внутреннего сгорания можно использовать для горячего водоснабжения. Небольшая мощность ТЭС с двигателями внутреннего сгорания обусловливает весьма ограниченные размеры отпуска теплоты потребителям.

В заключение отметим, что основным недостатком схем теплоснабжения, базирующихся лишь на тепловых отходах, является несоответствие графиков отпуска и потребления теплоты. Поэтому использовать полностью все тепловые отходы практически никогда не удается; используется только теплота, нужная потребителю. Если же теплопотребление имеет сезонный характер, то доля использования тепловых отходов в годовом разрезе еще меньше.

Эти обстоятельства должны учитываться при разработке схемы использования тепловых отходов и в технико-экономических расчетах по обоснованию предлагаемой схемы.

Тема 5.2 Использование высокотемпературных вторичных энергетических ресурсов

Общие положения. Паровой привод кузнечных молотов, прессов, штамповочных машин, насосов и других механизмов широко применяется на заводах металлургической, машиностроительной, химической, нефтеперерабатывающей, легкой и пищевой промышленности.

Паровые двигатели указанных механизмов, как правило работают на выхлоп с противодавлением от 0,12 до 0,3 МПа.

Отходы тепла с отработавшим паром (иногда отработавший пар называют «мятым») весьма велики. Например, в агрегатах пластической обработки металлов применяется пар давлением 1,0-1,2 МПа в количестве 2-6 т на 1т поковки, а количество отработавшего пара составляет не менее 85-90% соответствующего количества производственного пара, подаваемого в цех.

Энергетический к. п.д. паровых машин, приводящих в движение молоты, прессы, очень низок и составляет всего несколько процентов, а потеря теплоты с отработавшим паром у паровых молотов достигает 80% его начальной энтальпии. На современных нефтеперерабатывающих заводах для силовых целей расходуется 420 кг пара на 1 т перерабатываемой нефти. В ряде отраслей промышленности производственные процессы, связанные с выпаркой технологического продукта, дают вторичный пар с давлением близким к атмосферному.

Наконец, пар может быть получен при утилизации теплоты горячей воды. Это так называемый пар вторичного вскипания промышленного конденсата и пар в установках с испарительным охлаждением производственных агрегатов.

Использование отработавшего производственного пара возможно в следующих направлениях:

1. Теплоснабжение потребителей;

2. Выработка электроэнергии;

3. Комбинированное использование пара полностью для теплоснабжения и частично на выработку электроэнергии, что обеспечивает круглогодовое потребление тепловых отходов.

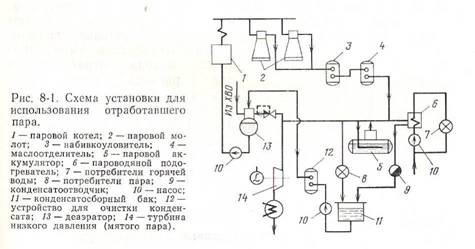

Схема установки для использования отработавшего пара кузнечных молотов показана на рис 8-1.

В ней имеются все элементы, позволяющие использовать пар молотов как для теплоснабжения, так и для выработки электроэнергии.

Отработавший в паровых молотах пар содержит хлопья сальниковой набивки и капли масла, поэтому при дальнейшем использовании его подвергают очистке в набивко - и маслоуловителях. В паровых системах теплоснабжения пар подается непосредственно к потребителям. Однако в крупных и протяженных системах теплоснабжения транспортировка пара связана с большими затратами на сооружение коммуникаций. В этом случае, как правило, экономически целесообразнее применять водяную систему теплоснабжения. Теплоподготовительную установку размещают в непосредственной близости от места выхода отработавшего пара, а потребители получают теплоту с горячей водой, транспортируемой сетевым насосом. Как правило, графики выхода отработавшего пара и расходы теплоты не совпадают и для выравнивания графика поступления пара к потребителям (теплоприемники, турбины низкого давления) и устранения перебоев в их снабжении в схеме целесообразно устанавливать паровые аккумуляторы переменного давления.

Паровые аккумуляторы. Наибольшее применение в энергетическом хозяйстве получили паровые аккумуляторы переменного давления. Схема включения аккумулятора показана на рис. 8-2.

Аккумулятор присоединяется к паропроводу. Если давление в паропроводе возрастает, пар по ответвлению б проходит через обратный клапан (в подводный коллектор) и далее через сопла в водяное пространство аккумулятора. Поступления пара по ответвлению а в сухопарник аккумулятора не произойдет, так как этому воспрепятствует обратный клапан.

Аккумулятор присоединяется к паропроводу. Если давление в паропроводе возрастает, пар по ответвлению б проходит через обратный клапан (в подводный коллектор) и далее через сопла в водяное пространство аккумулятора. Поступления пара по ответвлению а в сухопарник аккумулятора не произойдет, так как этому воспрепятствует обратный клапан.

Пар, поступивший в водяное пространство аккумулятора, конденсируется, и, так как его давление несколько выше, чем в аккумуляторе, он нагревает воду. Последняя испаряется с поверхности водяного объема, в результате чего давление пара в паровом пространстве повышается. Так протекает зарядка аккумулятора.

Когда расход пара превышает выход отработавшего пара из молотов, давление в линии делается ниже давления в аккумуляторе; пар из последнего начинает поступать по ответвлению а через обратный клапан в паровую магистраль. Давление в аккумуляторе понижается и перегретая вода испаряется – происходит разрядка аккумулятора. Пар, поступивший из аккумулятора в магистраль, пополняет разницу между расходом и притоком пара. Паровые аккумуляторы обычно выполняются в виде горизонтальных цилиндрических сосудов, заполненных на 90-95% объема водой. Использование аккумуляторной установки тем эффективнее, чем чаще и равномернее чередуются пики и провалы в графике нагрузки аккумулятора и чем короче периоды его зарядки и разрядки.

Компрессия отработавшего пара. В ряде случаев давление отработавшего или вторичного пара оказывается недостаточным для имеющегося теплового потребителя. Повышение давления пара можно осуществить в теплонасосных установках: механических, абсорбционных и струйных.

Для повышения давления отработавшего пара наибольшее распространение получили струйные теплонасосные установки, работающие по повысительной разомкнутой схеме, так называемые пароструйные компрессоры.

Применение струйных компрессоров позволяет уменьшить расходы острого пара и пара повышенного давления за счет частичного использования отработавшего пара.

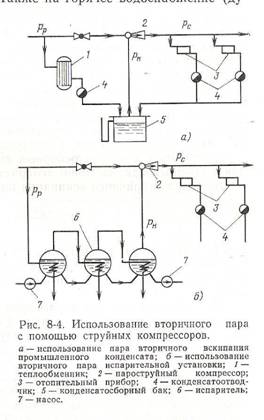

На рис. 8-3 и 8-4 показаны различные схемы использования низкопотенциального пара с помощью пароструйных компрессоров.

При использовании отработавшего пара на цели теплоснабжения предпочтение следует отдавать круглогодичным потребителям теплоты на производственные нужды (подогрев воды, идущей на ХВО и питание котлов, нагрев промывочных, масляных и других ванн), а также на горячее водоснабжение (душевые и пр.).

При использовании отработавшего пара на цели теплоснабжения предпочтение следует отдавать круглогодичным потребителям теплоты на производственные нужды (подогрев воды, идущей на ХВО и питание котлов, нагрев промывочных, масляных и других ванн), а также на горячее водоснабжение (душевые и пр.).

Отработавший пар широко используется для покрытия отопительно-вентиляционной нагрузки предприятия, а в ряде случаев и заводских поселков, расположенных вблизи. Недостатком этого способа теплоснабжения является сезонность тепловой нагрузки, в связи с чем в летнее время резко ограничено использование отработавшего пара. Для устранения этого недостатка в летнее время можно использовать отработавший пар для выработки холода (в пароэжекторных или абсорбционных холодильных машинах), главным образом для кондиционирования воздуха в производственных помещениях.

Другим методом достижения более равномерного потребления отработавшего пара является его комплексное использование для теплоснабжения и выработки электроэнергии

Установка конденсационных турбин низкого давления («мятого» пара) требует значительных капиталовложений, в то время как удельная выработка электроэнергии такими турбинами невелика. Кроме того, турбины, не загруженные полностью (по расходу пара), резко ухудшают свои технические показатели.

Как показали проведенные исследования, использование низкопотенциального пара для выработки электрической энергии экономически целесообразно на крупных заводах, располагающих большими количествами пара от вторичных энергоресурсов.

Тема 5.3 Использование низкотемпературных вторичных энергетических ресурсов

Использование теплоты промышленного конденсата. Теплообменные аппараты промпредприятий в зависимости от характера технологического процесса потребляют пар различного давления (0,3-1,5 МПа). Поэтому конденсат, отводимый из аппаратов, имеет температуру насыщения 130-190˚С, энтальпия его составляет 560-815 кДж/кг.

Энтальпия конденсата может быть еще выше, если учесть, что через неплотности в конденсатоотводчиках прорывается некоторое количество так называемого «пролетного» пара. В зависимости от типа конденсатоотводчиков, правильного выбора их и состояния величина «пролетного» пара составляет около 5,0-20% количества пара, расходуемого в теплообменнике.

В открытых конденсатосборных системах конденсат, попадая в сборный бак, частично испаряется.

В закрытых конденсатосборных системах горячий конденсат, если его не охлаждать, немедленно сравняет давления в конденсатном баке и в теплообменнике, что недопустимо по условиям механической прочности бака. Таким образом, и в открытой и закрытой конденсатосборных системах необходимо снизить температуру конденсата, поступающего в сборный бак, до

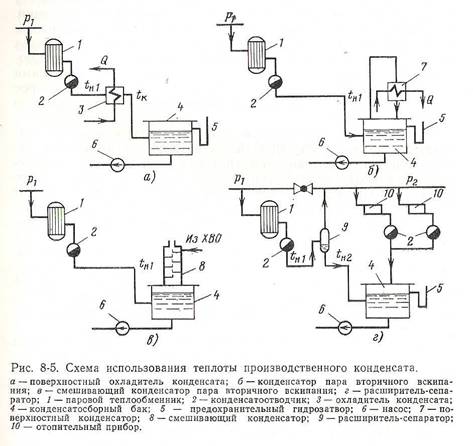

100˚С. рассмотрим некоторые схемы использования теплоты промышленного конденсата (рис. 8-5).

Теплота от конденсата отбирается или в водяном теплообменнике, установленном на конденсатопроводе (рис. 8-5, а), или в конденсаторе вторичного вскипания (рис. 8-5, б, в).

Если в цехе имеется пар двух давлений р1 и р2 , возможна установка на конденсатопроводе расширителя-сепаратора (рис. 8-5, г). Горячий конденсат в расширителе частично вскипает и образовавшийся пар поступает в отопительную систему. Оставшийся в расширителе конденсат, охлажденный до температуры tн2, поступает в сборный бак. Возможно также использование пара вторичного вскипания, полученного из промышленного конденсата с помощью пароструйного компрессора (рис. 8-4, а)

Теплота конденсата, как видно из схем, обычно используется на цели теплоснабжения: отопительно-вентиляционные системы, горячее водоснабжение производственных и санитарно - бытовых потребителей тепла.

Использование теплоты нагретой воды охлаждающих устройств. Некоторые производственные агрегаты во время работы выделяют большое количество теплоты, которая должна быть отведена для поддержания нормального технологического процесса обычно в качестве охлаждающего агента применяют воду. Охлаждающая вода требуется для работы промышленных печей, различных конденсаторов поверхностного и смешивающего типа, многоступенчатых компрессоров, двигателей внутреннего сгорания и т. п. Наибольшего количества охлаждающей воды требуют промышленные печи.

Вода в печах, пройдя систему охлаждения, сбрасывается в дренаж или направляется в систему оборотного охлаждения. В обоих случаях со сбросной горячей водой теряется значительное количество теплоты. На крупных металлургических заводах эта потеря составляет 25-45 МВт. В ряде случаев охлаждающая вода бывает загрязнена производственными примесями (кислоты, щелочи, взвешенные частицы и др.). поэтому вопрос об использовании воды должен решаться после тщательного анализа ее состава.

Неочищенную охлажденную воду нагревают в печах до температуры не выше 35-40˚С из-за возможного выпадения накипи при более высокой температуре. Это приводит к завышенным расходу охлаждающей воды и затрате энергии на ее перекачку. Подогрев охлаждающей воды до 70-95˚С может быть допущен при незначительном содержании солей карбонатной жесткости (мягкая природная вода или химически умягченная).

Следует помнить, что использование теплоты сбросной охлаждающей воды определяется в основном ее температурой; чем ниже температура, тем меньше возможностей утилизировать теплоту воды. Характер использования сбросной воды определяется ее количеством, а также тепловой схемой промышленного предприятия.

Как и другие низкотемпературные производственные отходы теплоты, сбросная вода может быть использована в системе водоприготовления заводской ТЭЦ или котельной для теплоснабжения предприятий и заводского поселка (особенно при открытой системе теплоснабжения).

На рис 8-6 показана схема использования теплоты горячей воды охлаждающих устройств. Часть воды, нагретой в промышленной печи, непосредственно разбирается потребителем. Другая часть, пройдя через подогреватели и отдав теплоту в отопительных приборах, возвращается в систему охлаждения. Для поддержания теплового баланса установки часть воды направляется в охладитель

В ряде случаев целесообразно использовать нагретую воду для теплоснабжения сельскохозяйственных потребителей – парниково-тепличного хозяйства.

В средней полосе России для обогрева теплиц и парников может быть использована горячая вода с температурой 40-60˚С, а для утепления грунта 30-40˚С. График использования горячей воды для овощеводства имеет сезонный характер, но более благоприятный, чем отопительно-вентиляционный. Так тепловая нагрузка теплично-парниковых установок в апреле составляет 40%, а в мае соответственно 20% максимально расчетной.

В заключение остановимся на весьма прогрессивном методе использования теплоты охлаждающей воды путем перевода производственных агрегатов на охлаждение кипящей водой (рис. 8-7). Поступающая в производственный агрегат (печь и т. п. ) охлаждающая вода частично испаряется. Полученный пар может быть направлен к тепловому потребителю или в турбину низкого давления для выработки электроэнергии.

Так для подогрева и испарения 1 кг охлаждающей воды требуется около 2500кДж, расход ее через агрегат сокращается примерно в 20 раз по сравнению с водяным охлаждением, где перепад энтальпии воды составляет

4,19х30=125кДж/кг.

Выход пара при испарительном охлаждении металлургических печей составляет 0,17-0,22 т на 1 т чугуна. Перспективной является схема испарительного охлаждения мартеновских печей с давлением пара до 4,0 МПа и в комплексе с котлами-утилизаторами

Раздел 6. Трансформаторы теплоты

Общие сведенияУстройства, служащие для переноса тепловой энергии от тела с более низкой температурой Тн (теплоотдатчика) к телу с более высокой температурой Тв (теплоприемнику), называются трансформаторами теплоты. Чтобы осуществить такое преобразование теплоты, необходимо затратить внешнюю энергию: механическую, электрическую, химическую и др. в зависимости от того на каком температурном уровне по отношению к температуре окружающей среды То (обычно принимают равной 20˚С) работают трансформаторы теплоты, они подразделяются на холодильные и теплонасосные установки.

В холодильных установках температура теплоотдатчика ниже температуры окружающей среды, т. е. Тн< То, а температура теплоприемника равна температуре окружающей среды, т. е. Тв = То .

В теплонасосных установках температура теплоотдатчика равна или несколько выше температуры окружающей среды, а температура теплоприемника значительно выше температуры окружающей среды, т. е. Тн ≥ То и Тв >> То .

Трансформатор теплоты может работать одновременно как холодильная и теплонасосная установка; при этом Тн< То и Тв > То. Такой процесс называют комбинированным. На рис. 9-1 приведены принципиальные схемы работы трансформаторов теплоты.

Холодильный процесс (рис. 9-1, а) протекает следующим образом. Охлажденное тело А отдает теплоту хладоагенту при температуре Тн< То ; затем в холодильной машине за счет подведенной механической энергии l происходит повышение температуры хладоагента до температуры То. Нагретый хладоагент передает в окружающую среду количество теплоты qв = qн + l . Процесс в тепловом насосе (рис. 9-1, б ) протекает аналогично, но при других температурных потенциалах, в соответствии с назначением установки – передать нагреваемому телу Б часть теплоты окружающей среды с более низкой температурой.

Таким образом, в холодильных установках осуществляется искусственное охлаждение тел, температура которых ниже температуры окружающей среды.

В теплонасосных установках используется теплота окружающей среды или других низкопотенциальных сред для целей теплоснабжения.

В настоящее время искусственный холод широко применяется в промышленности, на транспорте, в сельском хоз-ве, а также в быту.

Применение искусственного холода способствует обеспечению и усовершенствованию технологических процессов, повышению качества продукции, эффективному развитию ряда ведущих отраслей народного хозяйства, возникновению новых отраслей техники и улучшению условий труда и бытовых условий населения.

Приведем несколько примеров использования искусственного холода в промышленности:

1. металлургическая промышленность – охлаждение и осушка дутьевого воздуха для повышения выхода металла при выплавке чугуна и стали;

2. металлообрабатывающая промышленность - получение кислорода и инертных газов для сварки и резки металлов, термическая обработка металлов;

3. химическая промышленность - регулирование направлений и скорости химических реакций, ожижение газов;

4. нефтяная промышленность - очистка масла от парафина и других легкозастывающих компонентов.

Используется холод также в газовой, горной, пищевой, медицинской, парфюмерной промышленности, энергетике, авиации и космонавтике, торговой сети, научно-исследовательских лабораториях, спортивных сооружениях, для кондиционирования воздуха в зданиях различного назначения и т. д.

Источником низкопотенциальной теплоты в теплонасосных установках служат естественная среда (воздух, вода, грунт) или промышленные отходы теплоты.

Основным условием, благоприятствующим использованию тепловых насосов, является сравнительно небольшой перепад между температурами теплоприемника Тв и теплоотдатчика Тн. Поэтому при использовании промышленных отходов теплоты тепловые насосы, при прочих равных условиях, расходуют меньшее количество механической энергии, чем при использовании теплоты окружающей среды.

Установки для трансформации теплоты различают по следующим признакам:

1. по принципу работы;

2. по виду цикла;

3. по характеру трансформации;

4. по периодичности.

По принципу работы трансформаторы подразделяются на : компрессионные (паровые и газовые), сорбционные, струйные, термоэлектрические и магнитные установки.

По виду осуществляемого процесса различают трансформаторы теплоты, работающие по замкнутому циклу и по разомкнутому процессу.

В первой группе трансформаторов рабочий агент циркулирует в замкнутом контуре (паровые компрессионные, абсорбционные и некоторые газовые и струйные эжекторные установки).

Во второй группе агент при работе полностью или частично выводится из установки (в виде полезного продукта или отхода). Взамен отведенного в установку подается такое же количество рабочего агента извне.

По разомкнутому процессу работают установки для ожижения и замораживания газов и в ряде случаев – газовые компрессионные и струйные установки.

По характеру трасформации различают повысительные и расщепительные установки.

В установках, работающих по повысительной схеме, подведенная низкопотенциальная теплота преобразуется в высокопотенциальную; по этой схеме работает большинство холодильных, теплонасосных и комбинированных установок (см. рис. 9-1).

В расщепительных схемах поток теплоты среднего потенциала расщепляется на два потока теплоты – низкого и повышенного потенциала. Работа установки осуществляется за счет энергии теплового потока среднего потенциала. По расщепительной схеме работают струйные вихревые установки и некоторые типы компрессионных и абсорбционных установок.

По периодичности работы различают трансформаторы теплоты непрерывного и периодического действия.

Установки периодического действия применяются для некоторых типов трансформаторов теплоты (абсорбционные установки) небольшой производительности. Они могут быть выполнены с меньшим числом элементов оборудования благодаря возможности совмещения функций отдельных элементов установки в одном аппарате.

Тема 6.1 Термодинамические основы трансформации теплоты

Согласно второму началу термодинамики переход теплоты от менее нагретого тела к более нагретому возможен только при дополнительной затрате работы или теплоты извне и осуществляется путем совершения обратного кругового термодинамического процесса (цикла)

На принципе обратных циклов работаю трансформаторы теплоты, предназначенные для переноса теплоты с низшего температурного уровня на более высокий. Наиболее совершенным циклом для осуществления такого процесса является обратный цикл Карно.

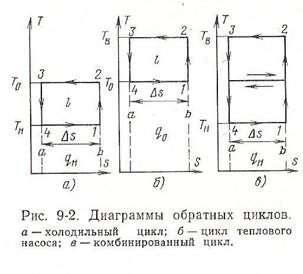

На рис. 9-2 изображены обратные циклы Карно для трансформаторов теплоты, осуществляющих холодильный, теплонасосный и комбинированный процессы.

Адиабатическое сжатие в цикле Карно осуществляется в компрессоре с затратой работы, а расширение – в детандере с получением работы.

Адиабатическое сжатие в цикле Карно осуществляется в компрессоре с затратой работы, а расширение – в детандере с получением работы.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 |