УДК 536.4

ИСПАРЕНИЕ ОДИНОЧНЫХ КАПЕЛЬ И ПОТОКА РАСПЫЛЕННОЙ ЖИДКОСТИ ПРИ ДВИЖЕНИИ ЧЕРЕЗ ВЫСОКОТЕМПЕРАТУРНЫЕ ПРОДУКТЫ СГОРАНИЯ

,

Национальный исследовательский Томский политехнический университет

*****@***ru

Поступила в редакцию _______________

Аннотация

Проведено экспериментальное исследование испарения капель одиночных и в потоке распыленной жидкости при движении через высокотемпературные продукты сгорания типичного горючего вещества. Выполнено сравнение интегральных характеристик интенсивности испарения капель разных размеров и проанализированы особенности их испарения в потоке распыленной жидкости. Установлены условия, при которых идущие первыми в потоке капли существенно замедляют испарение последующих.

Ключевые слова: испарение, тепломассоперенос, высокотемпературные продукты сгорания, распыленная вода, капли.

Введение

Анализ результатов исследований интегральных характеристик движения двухфазных газо – и парожидкостных потоков в каналах, а также обтекания ими различных по физической природе поверхностей, например [1–6], показывает, что за последние годы получены решения достаточно интересных и актуальных задач (в частности, формирования газокапельных струй, газо– и парожидкостных смесей с заданными параметрами). Установлено влияние группы факторов (фазовых превращений, турбулентности, неоднородной структуры и других) на характеристики потоков. Появление таких научных результатов нередко, например [5], объясняется интенсивным развитием IT-технологий и экспериментальных методов высокоскоростной диагностики двухфазных газо – и парожидкостных потоков (в частности, PIV, PTV, IPI, LIF и других).

Известны результаты цикла численных исследований макроскопических закономерностей испарения распыленной жидкости при движении через высокотемпературные продукты сгорания на примере одиночных и групп водяных капель [7–11]. Установлены характерные времена испарения капель различных размеров, скорости их движения в зоне высокотемпературных газов, диапазоны изменения пройденных расстояний перед полным испарением, а также влияние внешних факторов на условия парообразования. В связи с нелинейностью задач (фазовые переходы при испарении капель) и имеющимися ограничениями численных методов (параметры временных и координатных сеток) затруднительно проведение теоретических исследований с использованием постановок [7–11] для потоков распыленной жидкости. К тому же, теоретические следствия [7–11] пока не верифицированы экспериментальными данными для диапазонов изменения основных термогазодинамических параметров, соответствующих моделям [7–11]. Целесообразно выполнение экспериментальных исследований испарения капель одиночных и в потоке распыленной жидкости при движении через высокотемпературные продукты сгорания с применением высокоскоростных измерительных программно-технических комплексов (например, PIV–системы диагностики двухфазных потоков).

Цель настоящей работы – экспериментальное изучение макроскопических закономерностей испарения капель одиночных и в потоке распыленной жидкости при движении через высокотемпературные продукты сгорания, а также сопоставление основных характеристик с результатами численного моделирования [7–11].

Методика экспериментальных исследований

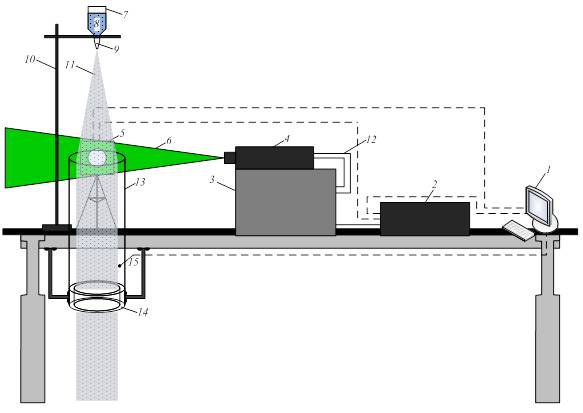

При выполнении экспериментов использовался измерительный программно-технический комплекс, включающий кросскорреляционную видеокамеру (формат изображения – 2048x2048 пикселей, кадровая частота – не менее 1.5 Гц, минимальная задержка между двумя кадрами – не более 5 мкс), двойной импульсный твердотельный лазер (длина волны – 532 нм, энергия в импульсе – не менее 70 мДж, длительность импульса – не более 12 нс, частота повторений – не более 15 Гц), синхронизирующий процессор (дискретизация сигналов – не более 10 нс, поддержка режимов внешнего и внутреннего запуска) и другие основные элементы, условно показанные на рис. 1.

В качестве рабочей жидкости для повышения качества видеограмм, получаемых кросскорреляционной камерой, в опытах применялась вода с «трассирующими» частицами – примесью нанопорошка диоксида титана (выбор TiO2 обусловлен его нерастворимостью в воде [12]).

Серии экспериментов проводились за короткие интервалы времени с целью минимизации расхождений условий проведения опытов, а также обеспечения постоянства состава жидкости и продуктов сгорания. Цикл опытов включал четыре серии экспериментов. В первой серии фиксировались видеокадры одиночных капель жидкости на входе в цилиндрический канал 13 (высота 1 м, диаметр 0.3 м), заполненный продуктами сгорания. Во второй серии регистрировались изображения этих капель после прохождения ими зоны высокотемпературных газов. В третьей и четвертой сериях проводились аналогичные эксперименты для потока распыленной жидкости.

Каждая серия опытов предусматривала несколько этапов:

ü емкость 7 заполнялась жидкостью 8 (компонентный состав: H2O – 99.5 %, TiO2 – 0.5 %);

ü к выходу емкости 7 подключался распылитель (дозатор) 9, который настраивался в зависимости от необходимых параметров распыления жидкости (генерировались одиночные капли и распыленный поток);

ü емкость 7 с распылителем 9 устанавливались на штативе 10 на 0.5 м выше верхней грани цилиндра 13 (указанное удаление обусловлено необходимостью защиты распылителя 9 от плавления при воздействии выходящих из канала 13 высокотемпературных продуктов сгорания);

ü высота фотоштатива кросскорреляционной камеры 5, а также высота установки лазера 4 выбирались таким образом, чтобы оптическая ось камеры и плоскость светового «ножа» 6 лазера пересекались под углом 90 градусов, и точка их пересечения находилась в рабочей области;

ü проводилась калибровка кросскорреляционной камеры 5 (с определением масштабного коэффициента на ПК 1), а также настройка «перетяжки» светового «ножа» 6 лазера;

ü подложка 14 заполнялась небольшим количеством типичного жидкого горючего вещества со стабильными свойствами – керосина (около 250 мл), которое затем поджигалось;

ü по истечении 5 минут (время, необходимое для прогрева внутренней полости цилиндра 13 до 1070 ± 30 К) на ПК 1 запускалось специализированное программное обеспечение, включался распылитель 9 и проводилась процедура регистрации видеограмм с движущимися каплями жидкости.

При обработке видеокадров для потока распыленной жидкости с применением метода цифровой «трассерной» визуализации PIV (Particle Image Velocimetry) [13] строились «двухкомпонентные» поля скоростей «трассеров» и определялись скорости движения отдельных капель. Измерение мгновенного поля скорости в заданном сечении основано на измерении перемещения частиц примеси – «трассеров», находящихся в плоскости сечения, за фиксированный интервал времени [13]. Объемная концентрация «трассирующих» частиц TiO2 в жидкости подбиралась таким образом, чтобы эффекты, связанные с плавучестью частиц и другими факторами, были минимальны. При настройке видеокамеры и лазера установлено, что примесей нанопорошка TiO2 с концентрацией 0.5 % в воде достаточно для видеорегистрации капель жидкости в проводимых опытах.

Измерительной областью считалась плоскость «светового ножа» лазера (рис. 1). «Трассирующие» частицы в измерительной плоскости потока многократно освещались. Образы частиц регистрировались на цифровую камеру. Последующая обработка изображений позволяла рассчитать смещения частиц за время между вспышками источника света и построить «двухкомпонентные» поля скоростей «трассеров» [13]. Обработка видеоизображений основана на кросскорреляционном алгоритме, представляющем метод быстрого преобразования Фурье с добавлением условий выполнения корреляционной теоремы [13]. Рассчитывался масштабный коэффициент, который для видеограмм с потоком распыленной жидкости составил 0.0043 мм/пикс. Каждая видеограмма разбивалась на расчетные области 32x32 пикс. После этого рассчитывалась корреляционная функция. Максимум корреляционной функции соответствовал наиболее вероятному сдвигу частиц в рабочей области согласно [13]. При известных временных задержках между вспышками лазера и наиболее вероятных перемещениях частиц (определенных по максимуму корреляционной функции) в расчетных областях видеокадров определялись мгновенные скорости «трассеров» [13].

При проведении первой и второй серий экспериментов размеры одиночных капель при помощи дозатора 9 менялись в диапазоне 0.5≤Rd≤3 мм. Для таких достаточно крупных капель построить поля скоростей с использованием PIV–систем не представляется возможным [13]. Поэтому в сериях экспериментов с одиночными каплями по видеограммам определялись размеры капель на входе и выходе из зоны продуктов сгорания. В третьей и четвертой сериях генерировались потоки распыленной жидкости с размерами капель 0.075≤Rd≤0.375 мм. При обработке видеограмм для оценки изменения характеристик испарения капель распыленной жидкости последние условно разделены на три группы: «малые» – 0.075≤Rd<0.175 мм; «средние» – 0.175≤Rd≤0.275 мм; «большие» – 0.275<Rd≤0.375 мм. В качестве интегральных характеристик испарения для этих групп вычислялись значения следующих параметров: Rdm – средний радиус капель, мм; αdm – средняя концентрация их в видеокадре, %; υdm – средняя скорость их движения, м/с.

Температура продуктов сгорания в цилиндрическом канале 13 контролировалась хромель-копелевыми термопарами 15 (поочередно проводились измерения в трех точках по высоте канала – 0.15 м, 0.5 м, 0.85 м). Использовалась методика термопарных измерений [14].

Погрешности определения размеров капель, оцененные по методикам [15, 16], составили не более 0.001 мм, измерения скоростей капель – не превысили 2 % [13].

Результаты и обсуждение

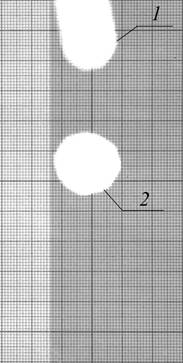

В результате серий экспериментов получены видеограммы с изображениями одиночных капель на входе и выходе из канала. На рис. 2 приведены типичные видеограммы для капли со средним начальным размером Rd=3.56 мм. Можно отметить, что в экспериментальных исследованиях (в рассматриваемых условиях) выполнялась оценка только средних размеров капель, так как последние при движении через высокотемпературные продукты сгорания принимали форму, близкую к эллипсоидальной (рис. 2). Поэтому при видеорегистрации таких капель вычислялись три их характерных размера и определялся средний Rd. Такой подход достаточно широко использовался при экспериментальном исследовании, например, свободного падения капель жидкостей [17, 18].

Из анализа видеограмм, приведенных на рис. 2, видно, что при прохождении каплей с Rd=3.56 мм области высоких температур величина Rd уменьшается незначительно (не более чем на 4.2 %). Этот результат хорошо согласуется с основными выводами [7–11]. В частности, в [7–9] показано, что при начальных значениях 3<Rd<5 мм уменьшение характерных размеров капель происходит не более чем на 5 %. При уменьшении начальных значений Rd до сотен и даже десятков микрон изменения Rd существенно возрастают [7–9] и в некоторых случаях обеспечиваются условия полного испарения.

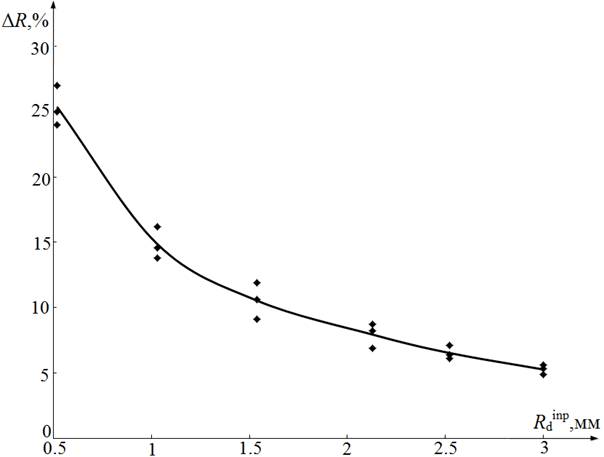

На рис. 3 приведены установленные в серии экспериментов значения параметра ΔR, характеризующего уменьшение размера одиночной капли при движении через высокотемпературную среду ΔR=((Rdinp–Rdout)/Rdinp)100. Показано, что для крупных капель (Rd>2 мм) значения ΔR не превышают 10 %. При уменьшении Rd до 0.5 мм величина ΔR возрастает до 25 %. При этом важно отметить неочевидный, на первый взгляд, результат – нелинейный вид функции ΔR=f(Rd) (рис. 3). Выявленную особенность можно объяснить, в первую очередь, достаточно сложным неравномерным движением капель в области высокотемпературных газов и, как следствие, нелинейным изменением интенсивности уноса массы с их поверхности при парообразовании. Установленные особенности также достаточно хорошо согласуются с результатами численного анализа [7–11].

Зависимость ΔR=f(Rd) (рис. 3) показывает, что при Rd>0.5 мм обеспечить условия полного испарения капель при их движении через канал с высокотемпературными продуктами сгорания высотой 1 м практически невозможно даже для одиночных капель. Поэтому при анализе процесса испарения потока распыленной жидкости размеры капель выбирались существенно меньше 0.5 мм (0.075≤Rd≤0.375 мм) и условно выделялись три группы (по размерам).

В таблице приведены интегральные характеристики испарения капель в потоке распыленной жидкости при прохождении высокотемпературных продуктов сгорания. Представлены значения средних размеров Rdm, скоростей движения υdm и концентраций αdm характерных групп капель на входе и выходе из канала.

Анализ полученных значений Rdm позволяет заключить, что величины ΔR для капель рассматриваемого распыленного потока близки к возможному «максимуму». Для «малых» (0.075≤Rd≤0.175 мм) капель ΔR составляет практически 100 %. «Средние» (0.175≤Rd≤0.275 мм) капли испаряются на 40–50 %. Для «больших» (0.275<Rd≤0.375 мм) капель характерные значения ΔR не превышают 35 %.

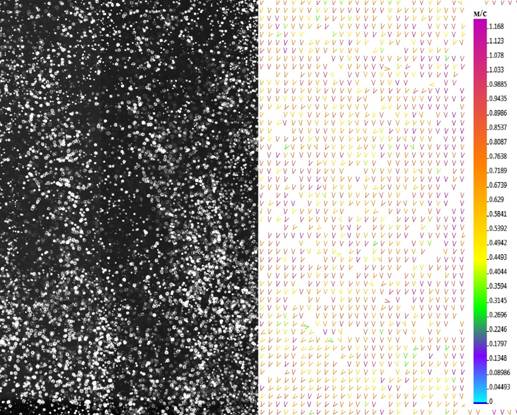

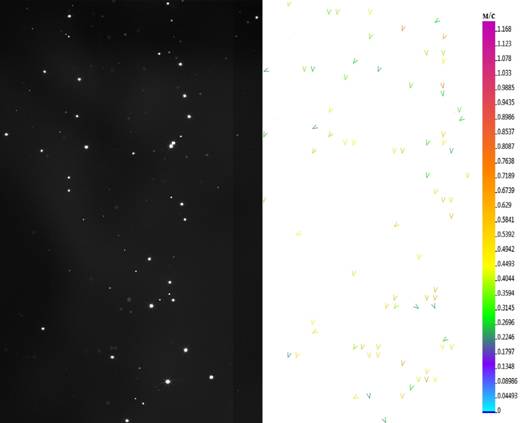

В таблице также приведены значения средних концентраций αdm и скоростей движения υdm капель, полученные из анализа видеограмм и полей скоростей «трассирующих» частиц в распыленном потоке. Так, например, на рис. 4 приведены типичные видеограммы и соответствующие им поля скоростей «трассеров» на входе и выходе из области высокотемпературных продуктов сгорания.

Видно, что помимо существенного уменьшения числа капель на выходе из области с высокотемпературными газами (рис. 4, б) значительно меняется и концентрация αdm для рассматриваемых групп относительно начальных значений (рис. 4, а). Так, суммарная αdm для «средних» и «больших» капель на выходе из канала с продуктами сгорания практически составляет 100 % (для «малых» αdm≈0). На входе же в канал αdm для «малых» капель составляет чуть менее 50 % (таблица).

Также можно сделать вывод о значительном замедлении движения потока распыленной жидкости (таблица). При 0.175≤Rd<0.275 мм значения υdm уменьшаются на 35–40 % по сравнению с начальными. Для капель третьей группы («больших») значения υdm уменьшаются на 15–17 % относительно начальных. «Малые» капли, как показали серии выполненных экспериментов, практически полностью испаряются (αdm≈0) и, как следствие, υdm≈0. Полученный результат обусловлен существенным отличием действующих на рассматриваемые капли сил тяжести, сопротивления и трения, влияния эффектов парообразования, деформации поверхности, конвективных течений и других факторов, проанализированных в [7–11].

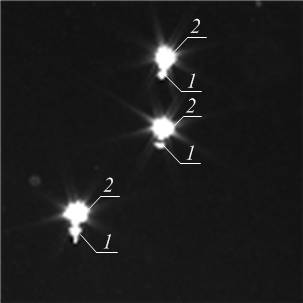

Установленные особенности изменения αdm и υdm (таблица) также можно объяснить выявленным в экспериментах существенным влиянием предыдущих капель на условия парообразования последующих. На рис. 5 приведена типичная видеограмма с несколькими каплями, движущимися в распыленном потоке. Хорошо видно, что перед крупными движутся достаточно мелкие капли. При этом серии выполненных опытов показали, что действие этого эффекта можно проследить не только для двух, но и некоторой совокупности (трех, пяти, десяти и т. д.) последовательно движущихся капель.

При численном моделировании [8–10] сделан вывод о том, что предшествующие капли – «лидеры» при парообразовании существенно изменяют характеристики смеси продуктов сгорания и водяных паров в своем следе (значительно уменьшается температура относительно начальной продуктов сгорания и их концентрация). Как следствие, тепловые потоки в окрестности каждой из последующих капель существенно снижаются относительно предыдущих [8–10]. В таких условиях уменьшается массовая скорость парообразования на поверхности капель, идущих в следе интенсивно испаряющихся.

В экспериментах также установлено «слияние» некоторых движущихся последовательно капель – эффект коагуляции. Эту особенность можно объяснить существенным замедлением движения идущих первыми капель при парообразовании и созданием условий (за счет снижения температуры в следе) для значительно менее интенсивного испарения каждой последующей. Идущие первыми капли практически останавливаются при встречном движении восходящих продуктов сгорания и интенсивного вдува за счет уноса массы при парообразовании, а капли, идущие в их следе, ускоряются (вследствие уменьшения температуры продуктов сгорания во фронте движения и скорости фазового перехода). Через определенный период времени эти капли достигают значительно испарившихся (идущих впереди) капель и далее продолжают движение объединенные капли.

При численном моделировании [7–11] эффекты коагуляции не были проанализированы. В моделях тепломассопереноса [7–11] встречное движение продуктов сгорания не рассматривалось, а основными факторами, приводящими к замедлению движения капель, выступали силы сопротивления и вдув пара с их поверхности. Выполненные эксперименты показали, что движение продуктов сгорания может играть значимую роль особенно при малых размерах капель (Rd≤0.3 мм). Поэтому можно рекомендовать развитие моделей [7–11] в направлении анализа влияния встречного движения продуктов сгорания на условия испарения одиночных капель, их некоторой совокупности, а также потока распыленной жидкости.

Заключение

В результате выполненных экспериментальных исследований установлено существенное отличие интегральных характеристик испарения капель одиночных и в потоке распыленной жидкости при движении через высокотемпературные продукты сгорания. Показано, что даже одиночные капли с размерами более 0.5 мм испаряются очень медленно (ΔR<25 %). Полное испарение в рассматриваемых условиях как одиночных, так и в потоке распыленной жидкости происходит лишь при Rd≤0.075 мм.

Установлено существенное влияние в потоке распыленной жидкости предшествующих капель («лидеров») на условия испарения последующих. Показано, что этот фактор является одной из основных причин проявления эффекта коагуляции (образования объединенных капель) в распыленном жидкостном потоке.

Полученные в настоящей работе экспериментальные результаты хорошо согласуются с теоретическими следствиями [7–11]. Можно сделать вывод о правомерности основных заключений [7–11] и рекомендовать использовать модели тепломассопереноса [7–11] в качестве прогностических при анализе процессов испарения капель жидкости, движущихся через высокотемпературные газовые смеси.

Работа выполнена при финансовой поддержке гранта Президента Российской Федерации (МК–620.2012.8).

Список обозначений

Rd – радиус капли, мм;

Rdm – средний радиус группы капель, мм;

ΔR – параметр, характеризующий уменьшение размера капли при движении через продукты сгорания (ΔR=((Rdinp–Rdout)/Rdinp)100), %;

Rdinp, Rdout – размеры капли на входе и выходе из зоны продуктов сгорания, мм;

υdm – средняя скорость движения капель, м/с;

αdm – средняя концентрация капель в видеокадре, %.

Список литературы

1. , , Шишкин исследование смешения газового потока с пристенной газокапельной струей // Теплофизика и аэромеханика. 1999. Т. 6. № 3. С. 331–341.

2. , , Терехов импульсной распыленной струи при изменении ее частотных характеристик // Теплофизика высоких температур. 2011. Т. 49. № 1. С. 116–121.

3. , Терехов моделирование течения и теплопереноса в опускном турбулентном газопарожидкостном потоке в трубе // Теплофизика высоких температур. 2011. Т. 49. № 5. С. 737–744.

4. , , Уткина фазовых превращений на акустику смеси газа с паром, каплями и твердыми частицами // Теплофизика высоких температур. 2011. Т. 49. № 6. С. 942–947.

5. Вараксин и теплофизика двухфазных потоков: проблемы и достижения // Теплофизика высоких температур. 2013. Т. 51. № 3. С. 421–456.

6. , Стасенко двухфазной струи и твердого тела с образованием «хаоса» частиц // Теплофизика высоких температур. 2013. Т. 51. № 4. С. 598–611.

7. , , Стрижак исследование условий взаимодействия диспергированного флегматизатора горения с высокотемпературными продуктами сгорания // Безопасность труда в промышленности. 2012. № 10. С. 74–79.

8. , , Стрижак исследование тепломассопереноса при движении «тандема» капель воды в высокотемпературной газовой среде // Тепловые процессы в технике. 2012. № 12. С. 531–538.

9. Vysokomornaya O. V., Kuznetsov G. V., Strizhak P. A. Heat and Mass Transfer in the Process of Movement of Water Drops in a High-temperature Gas Medium // Journal of Engineering Physics and Thermophysics. 2013. V. 86. № 1. P. 62–68.

10. , , Стрижак распределения капель воды в «водяном снаряде» на температуру в его следе // Пожаровзрывобезопасность. 2013. № 2. С. 9–17.

11. , Стрижак формы капли воды на результаты математического моделирования ее испарения при движении через высокотемпературные продукты сгорания // Тепловые процессы в технике. 2013. № 6. С. 254–261.

12. , , Роот физико-химических свойств нанопорошков и наноматериалов. Томск: Изд–во ТПУ, 20 с.

13. Raffel M., Willert C., Kompenhans J. Particle image velocimetry. Berlin: Springer Verlag, 19p.

14. , Юрьевич защита. М.: Энергия, 19с.

15. Теория инженерного эксперимента. М.: Мир, 19с.

16. Зайдель оценки ошибок измерений. Академия Наук СССР. Л.: Наука, 19с.

17. Trinh E. H., Holt R. G., Thiessen D. B. The dynamics of ultrasonically levitated drops in an electric field // Physics of Fluids. 1996. V. 8. № 1. P. 43–61.

18. , , Шрайбер периода собственных колебаний капель и двухкомпонентных частиц // Инженерно-физический журнал. 1990. Т. 58. № 5. С. 804–808.

______________

Д. ф.-м. н., профессор, зам. проректора-директора ЭНИН НИ ТПУ,

зав. кафедрой ТПТ ЭНИН НИ ТПУ

Адрес: г. Томск, пр. Ленина, 30

Телефон: 8(38–613

E-mail: *****@***ru

______________

Д. ф.-м. н., профессор кафедры АТП ЭНИН НИ ТПУ,

зав. лабораторией ЛМПТ ЭНИН НИ ТПУ

Адрес: г. Томск, пр. Ленина, 30

Телефон: 8(38–777, доп. 1910

E-mail: *****@***ru

Средние значения параметров испарения капель распыленной жидкости до и после прохождения зоны высокотемпературных продуктов сгорания

Наименование параметра | № группы | На входе в канал | На выходе из канала |

Rdm, мм | 1 | 0.132 | 0 |

2 | 0.215 | 0.114 | |

3 | 0.302 | 0.204 | |

αdm, % | 1 | 44.27 | 0 |

2 | 40.13 | 43.07 | |

3 | 15.47 | 56.93 | |

υdm, м/с | 1 | 0.783 | 0 |

2 | 0.791 | 0.478 | |

3 | 0.834 | 0.709 |

Подписи к рис. см. ,

Рисунок 1. Схема экспериментальной установки (а, б – видеорегистрация капель до и после зоны пламени): 1 – ПК; 2 – синхронизатор ПК, кросскорреляционной камеры и лазера; 3 – генератор лазерного излучения; 4 – двойной твердотельный импульсный лазер; 5 – кросскорреляционная камера; 6 – световой «нож»; 7 – ёмкость с рабочей жидкостью; 8 – рабочая жидкость; 9 – распылитель (дозатор); 10 – штатив; 11 – капли рабочей жидкости; 12 – канал движения охлаждающей жидкости лазера; 13 – цилиндр из жаростойкого светопрозрачного материала; 14 – полый цилиндр, во внутреннее пространство которого залито горючее вещество; 15 – термопары

Рисунок 2. Видеограммы одиночной капли жидкости до (а) и после (б) прохождения высокотемпературных продуктов сгорания: 1 – дозатор, 2 – капля

Рисунок 3. Изменение характерного размера одиночных капель после прохождения высокотемпературной среды

Рисунок 4. Видеограммы потока распыленной жидкости и поля скоростей «трассирующих» частиц на входе (а) и выходе (б) из канала с высокотемпературными газами

Рисунок 5. Типичная видеограмма с группой капель, движущихся в распыленном потоке жидкости: 1 – капли «лидеры», 2 – капли, идущие в следе первых

а

б

Рисунок 1

,

Испарение одиночных капель и потока распыленной жидкости при движении через высокотемпературные продукты сгорания

а б

Рисунок 2

,

Испарение одиночных капель и потока распыленной жидкости при движении через высокотемпературные продукты сгорания

Рисунок 3

,

Испарение одиночных капель и потока распыленной жидкости при движении через высокотемпературные продукты сгорания

а

б

Рисунок 4

,

Испарение одиночных капель и потока распыленной жидкости при движении через высокотемпературные продукты сгорания

Рисунок 5

,

Испарение одиночных капель и потока распыленной жидкости при движении через высокотемпературные продукты сгорания