|

Рис.22.12. Схема ИК излучателя: 1-кварцевая трубка; 2-спираль; 3-рефлектор. |

Расход мощности на 1 л молока составляет 12…16 Вт.

Сравнительные данные пастеризации молока паровым пастеризатором ОПУ–3М и электропастеризатором ИК - излучения.

Под влиянием инфракрасных лучей в молоке погибают все микроорганизмы и их споры, а ультрафиолетовое облучение способствует обогащению молока витамином D3.

В зарубежных странах такие аппараты выпускают под маркой «Актинатор» производительность которых находится в широком диапазоне (от 150 до 25000 л/ч).

Установки не нуждаются в горячей воде и в паре для пастеризации и очень экономичны (расходуют не более 20 Вт электроэнергии на 1 л молока).

Б. Механические пастеризаторы, использующие энергию молекулярного трения (молекулярные пастеризаторы).

Нагрев происходит превращением электрической энергии в механическую, а затем в тепловую, т. е. в энергию молекулярного трения. Общий к. п.д. их не ниже 75 %, n=4000…5000 об/мин. Схема такого пастеризатора показана на рисунке 22.13.

1 – корпус; 2 – диск. |

Здесь молоко подается под давлением 2-3 атм в зазор между кожухом и диском. За счет трения оно нагревается до t ≈ 140 0С.

Центробежные силы резко увеличивают давление на молоко, вследствие чего оно не пригорает. Молоко из пастеризатора выводится под давлением, что можно использовать для его транспортировки.

Такой пастеризатор можно использовать для обработки воды, сиропов, соков, дрожжей, фармоцептических продуктов.

В. Ультразвуковые пастеризаторы.

Различают два типа источников ультразвуковых колебаний – электрические и механические.

Электрические – преобразуют электрическую энергию в механические упругие колебания при помощи различных преобразователей: электродинамических, пьезоэлектрических, магнитострикционных (наиболее распространенных) и др.

Ультразвуковые пастеризаторы – дороги, и имеют низкую производительность и низкий к. п.д.

В механических центробежных пастеризаторах эффект достигается за счет действия центробежных сил, возникающих при быстром вращение, благодаря разности плотностей среды и микроорганизмов.

Для ультразвуковой пастеризации применяют гидродинамические и пьезоэлектрические вибраторы.

|

Рис.22.14. Схема действия гидродинамического вибратора. |

Действие гидродинамического вибратора: струя жидкости приводит в движение металлическую пластинку, частота колебаний которой зависит от скорости потока (Рис.22.14.).

В пьезоэлектрических вибраторах пластины изготовлены из титаната бария или кварца. При подаче к электродам (из алюминиевой фольги) переменного напряжения в следствие сжатия и расширения пластинок возникают ультразвуковые колебания.

Бактерии гибнут в следствие кавитации, возникающей при гидравлических ударах огромной силы. Частота колебаний составляет ![]() , Гц.

, Гц.

Лекция № 23.

тема механизация переработки молока.

ПЛАН:

1. Общие сведения о молочных сепараторах и их классификация.

2. Основы технологического и энергетического расчета сепаратора.

3. Особенности электропривода и эксплуатации молочных сепараторов.

4. Оборудование для производства сливочного масла.

ЛИТЕРАТУРА.

1. Белянчиков технологических процессов. - М.: агропромиздат, 1989, Раздел 2, Глава 8.

2. и др. Электропривод и применение электроэнергии в сельском хозяйстве – М.: Колос, 1972,. Глава 10, § 6.

3. , Ляшенко оборудование для переработки продукции животноводства

. – М.: Колос, 2001, Глава 4.

1. Общие сведения о молочных сепараторах и их классификация.

Успешное решение проблемы обеспечения населения нашей страны продуктами питания зависит от производства молока и молочных продуктов, являющихся ценнейшим пищевым продуктом.

Так, один литр молока или полученные из него продукты (масло, кефир, ряженка, творог) удовлетворяют почти половину суточной потребности человека в незаменимых аминокислотах.

|

В технологии производства сливок, сметаны, масла возникает необходимость разделения молока на две фракции с целью выделения жировой.

Сливки можно получить двумя путями: естественным отстоем и сепарированием молока. Оба способа основаны на разнице между плотностью жира и плазмы.

В покоящемся молоке жировые шарики всплывают на поверхность со скоростью (vс), несколько мм в час под действием сил Стокса (Рис.23.1.). Поэтому весь процесс отстоя молока для получения жира очень продолжителен – от 10 до 30 часов.

При замене поля силы тяжести полем центробежных сил получается огромный эффект:

- достигается быстрое и тщательное выделение жира;

- становится возможным непрерывно - поточное отделение жира.

Разделение молока на сливки и обрат, очистка его от механических примесей и нормализация с использованием центробежной силы осуществляются на аппаратах, называемых сепараторами.

Сепарирование позволяет получить обезжиренное молоко (обрат) практически с любым содержанием жира. Скорость выделения жира при этом в 2,5 – 3 млн. раз выше, чем при естественном отстое.

Молочные сепараторы классифицируют:

1. По назначению:

– сепараторы – сливкоотделители;

– сепараторы – очистители;

– сепараторы – нормализаторы - для получения в потоке молока определенной жирности;

– сепараторы – классификаторы – для очистки молока, а также раздробления и получения однородных по величине жировых шариков;

– универсальные сепараторы.

2. По исполнению:

– открытые (подача молока, выход сливок и обрата осуществляется свободным потоком при соприкосновении с окружающим воздухом). Они наиболее распространены в сельском хозяйстве.

– полузакрытые (полугерметические) в них подача молока осуществляется открытым потоком, а выход сливок и обрата – под давлением, создаваемым самим сепаратором;

– закрытые (герметические) – подача молока и выход продуктов сепарирования осуществляется под давлением (применяются в замкнутой системе охладительно – пастеризационных установок).

3. По конструкции привода:

– с ручным приводом;

– с электроприводом;

– с комбинированным приводом.

Необходимо отметить, что в полузакрытых и закрытых сепараторах в результате отвода молочных продуктов под давлением не происходит насыщения их воздухом и вспенивания. Это большое преимущество названных сепараторов в эксплуатации по сравнению с открытыми сепараторами.

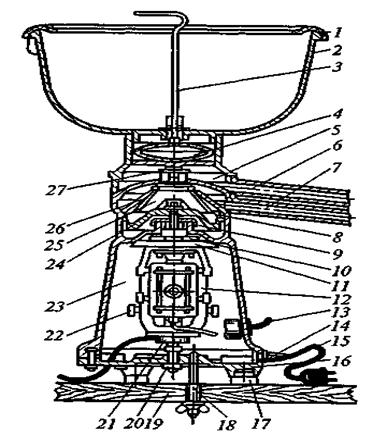

Общее устройство сепаратора показано на рисунке 23.2.

Поток молока в барабанах разделен тарельчатыми вставками (тарелками), чем обеспечивается тонкослойность разделения молока и высокое качество процесса. Зазор между тарелками молокоочистительного барабана всегда больше, чем у сливкоотделителя. Величина его в различных конструкциях находится в пределах 0,8–2 мм (для молокоочистителей) и 0,35–0,5 мм (для сливкоотделителей).

|

Рис.23.2. Сепаратор - сливкоотделитель с электроприводом: 1 - отражатель; 2, 6 и 7 - приемники молока, сливок и обрата; 3 - кран с ручкой; 4 - поплавок; 5 - поплавковая камера; 8 - барабан; 9 - муфта; 10 и 21 - верхняя и нижняя опоры; 11 - щиток; 12 - электродвигатель; 13 - выключатель; 14 ~ втулка; 15 - шнур с вилкой; 16 - основание; 17 - амортизатор; 18 - фиксатор; 19 - доска; 20 - подпятник с контргайкой; 22 - щетка; 23 - сепаратор; 24 - основание барабана; 25 - тарелка; 26 - крышка барабана; 27 - зажимная гайка |

Приводные механизмы сепараторов, как правило, снабжаются фрикционными муфтами для обеспечения плавного и постепенного разгона барабана сепаратора.

Работа. Под воздействием центробежной силы в быстровращающемся барабане тяжелая фракция – обрат или механические примеси – отбрасываются к периферии или так называемому грязевому пространству, а более легкая - жировые шарики – всплывают к оси барабана. Разделение потоков обеспечивает верхняя разделительная тарелка.

В настоящие время наибольшее распространение в животноводстве получили следующие марки сепараторов СОМ–600, СОМ–7–600М. (открытие) СОМ–3–1000М; СПМФ–2000; ОСП–3М (закрытого типа, полузакрытые); ОМА–3М (очиститель молока).

Все эти сепараторы снабжены электроприводом.

2. Основы технологического и энергетического расчета молочных сепараторов.

|

Технологический расчет ставит целью определение пропускной способности сепаратора, которая всецело определяется пропускной способностью барабана (м3/с):

или

,

,

где ![]() - к. п.д. барабана (

- к. п.д. барабана (![]() =0,6-0,7);

=0,6-0,7);

![]() - приведенный радиус тарелок, м;

- приведенный радиус тарелок, м;

![]() – высота тарелки, м (Рис.23.3.).

– высота тарелки, м (Рис.23.3.).

Приведенный радиус тарелок:

.

.

Энергетический расчет.

|

Рис.23.4. Режим работы сепаратора. |

При выборе привода сепаратора необходимо учитывать следующие режимы работы – пусковой (разгон до рабочих оборотов), рабочий ход и холостой ход сепаратора.

При выборе типа и мощности электрического двигателя для привода сепараторов основным режимом является пусковой, так как пусковая мощность в 1,5 –2 раза больше потребной для рабочего хода.

В период рабочего хода мощность распределяется следующим образом (Рис.23.4.):

- на трение в приводном механизме – 25 %;

- на трение барабана о воздух – 50 %;

- на сообщение кинетической энергии выбрасываемой жидкости – 25 %.

Пусковая мощность (Вт) определяется по формуле:

,

,

где ![]() - момент инерции барабана относительно оси вращения, кг•м2;

- момент инерции барабана относительно оси вращения, кг•м2;

![]() - угловая скорость барабана, 1/с;

- угловая скорость барабана, 1/с;

![]() - механический к. п.д. передачи (

- механический к. п.д. передачи (![]() );

);

- время разгона барабана (t=100–300 с).

- время разгона барабана (t=100–300 с).

механическая характеристика барабана сепаратора выражается формулой (получена ):

где М0 – начальный момент трогания, (М0=0,2-1,0 Н•м);

n – частота вращения барабана, об/мин;

а1 – коэффициент, зависящий от качества обработки элементов привода и барабана, массы барабана,  .

.

Для сепараторов производительностью л/ч

.

.

|

Рис.23.5. Механическая характеристика сепаратора:

|

Всплески на кривой МС=f(n) объясняются явлением резонанса, т. к. практически невозможно добиться абсолютной балансировки барабана сепаратора (Рис.23.5.).

Квадратичная зависимость момента сопротивления сепаратора сохраняется при линейной скорости барабана до 70 м/с. Применительно к сепараторам сельскохозяйственного назначения это соответствует частоте вращения барабана 10000 об/мин.

Нагрузочная диаграмма [МС=f(n) или N=f(t)] при установившемся рабочем режиме сепаратора имеет слабо пульсирующий характер не значительного изменения мощности. Практически N=const во времени. Абсолютное значение N находится в кубической зависимости от частоты вращения барабана.

3. Особенности электропривода и эксплуатации молочных сепараторов.

1. Особенностью сепараторов (центрифуг) является наличие больших маховых масс и быстроходность. В следствие этого система электродвигатель-сепаратор имеет значительную продолжительность разбега. Продолжительный разбег позволяет устранить большие динамические напряжения в период разгона. Как правило в приводном механизме сепараторов устраивают фрикционную муфту, обеспечивающую плавный разгон барабана.

2. Рабочая частота вращения барабана не должна лежать в зоне резонансных колебаний. Это – основное условие нормальной работы сепаратора.

3. При работе сепаратора необходимо поддерживать постоянную частоту вращения барабана, так как уменьшение n приводит к ухудшению сливкоотделения, снижению Q, а увеличение – более быстрому износу червячной пары.

Поэтому для привода молочных сепараторов необходимо применять двигатели с жесткой механической характеристикой (трехфазные и однофазные короткозамкнутые конденсаторные асинхронные двигатели).

4. Повышенная влажность воздуха молочных требует установки (использования) для приводов сепараторов электродвигателей закрытого обдуваемого исполнения.

5. Электрический привод сепараторов при Q до 1000 л/ч целесообразно выполнять с однофазным конденсаторным двигателем (у него небольшой пусковой ток, высокий cosφ, высокий пусковой момент, жесткая механическая характеристика).

6. Для привода сепараторов при Q >1000 л/ч с непосредственным соединением валов целесообразно применять двухскоростные электрические двигатели, которые до половинной частоты вращения разгоняют барабан при увеличенном пусковом моменте, а затем до nном – при обычном пусковом моменте.

7. При питании электрического двигателя от индивидуальной станции необходимо следить за тем чтобы частота тока была постоянной и соответствовала паспортной.

8. Сепараторы и пусковая аппаратура должны быть тщательно заземлены.

4. Оборудование для производства сливочного масла.

Оборудование для производства сливочного масла делится на оборудование для подготовительных операций и оборудование для выработки сливочного масла.

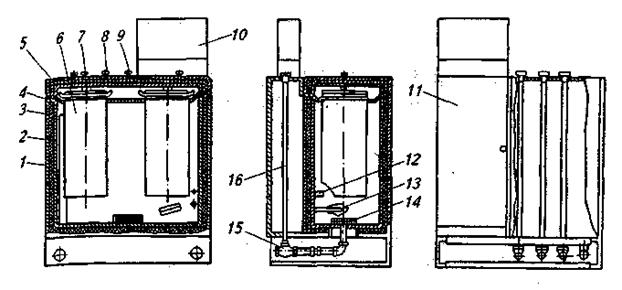

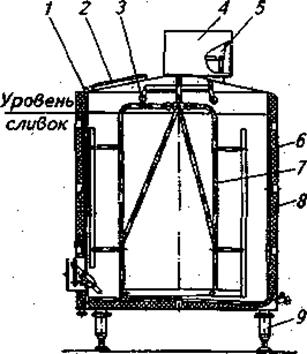

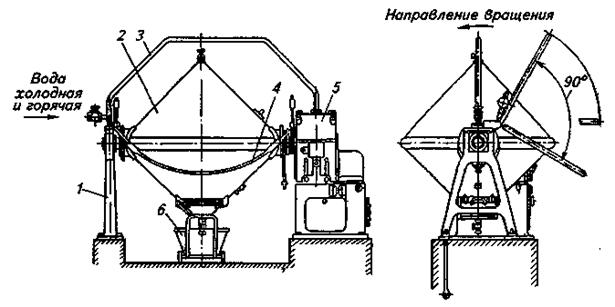

Для выполнения подготовительных операций применяются заквасочники и емкости для созревания сливок. Схемы этих установок показаны на рисунках 23.6. и.23.7.

|

Рис.23.6. Заквасочннк Г6-03-40: 1 - наружная стенка; 2 - внутренняя стенка; 3- слой термоизоляции; 4 - переливная трубка - 5 - крышка; б - ушат; 7 - рукоятка слива воды; 8 - рукоятка вентиля подачи пара; 9 - рукоятка вентиля подачи хладогента; 10 - пульт управления; 11 - электрошкаф; 12 - датчик БРТ и БИТ; 13 - электронагревательный элемент; 14 - парораспределительная головка; 15 - вентиль; 16 - шток вентиля |

|

Рис.23.7. Емкость для созревания сливок: 1 - датчик количества продукта; 2 - люк со смотровым окном; 3 - моющая головка; 4 - кожух привода; 5 - привод; 6 - змеевик; 7 - мешалка; 8 - термоизоляция; 9 - опора |

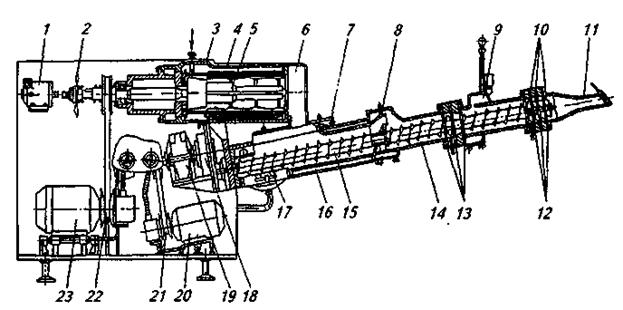

Для выработки масла применяются маслоизготовители и маслообразователи, схемы которых показаны на рисунках 23.8. и 23.9.

|

Рис.23.8. Маслоизготовитель периодического действия РЗ-ОБЭ: 1 – опорная стойка; 2 –емкость; 3 - орошающее устройство (душ); 4 - ограждение; 5 – станина с коробкой скоростей; 6 - тележка |

|

Рис.23. 9. Маслоизготовитель Д1-ОЛО/1: 1 - тахогенератор; 2 - вентилятор; 3 - сбиватель; 4 - рубашка охлаждения; 5 - мешалка с лопастными билами; 6 - переходная насадка; 7 - устройство для промывки масляного зерна; 8 - подъемный переходник; 9 - вакуум-камера; 10 - ножи; 11 - насадка; 12, 13 - решетки; 14 - текстуратор; 15 - шнеки; 16 - рубашка охлаждения; 17 - устройство для промывки фильтра-сита; 18 - раздаточная коробка; 19 - редуктор; 20 - электродвигатель текстуратора; 21 - вариатор текстуратора; 22 - вариатор сбивателя; 23 - электродвигатель сбивателя |

|

Рис.23.10. – Маслобойка электрическая МЭ10-00: 1 - кожух; 2 - конденсатор; 3 - переключатель; 4 – клемная колодка; 5 - отражатель; 6 – шнур с вилкой; 7 - мешалка; 8 - валик; 9 - ручка; 10 – пластмассовый диск; 11 – защитное реле; 12 - электродвигатель |

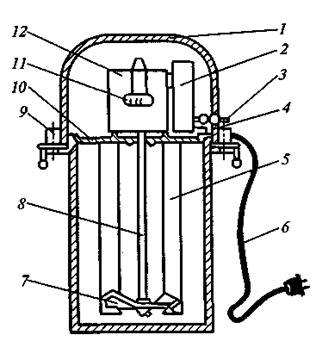

Для сбивания масла в домашних условиях из созревших сливок или сметаны собственного приготовления выпускается электрическая маслобойка МЭ 10-00, схема которой приведена на рисунке 23.10.

В схеме маслобойки имеется реле РК 1-1, предназначенное для отключения электродвигателя при перегрузках.

Лекция № 24.

тема эксплуатация и основные положения технического обслуживания оборудования животноводческих объектов.

ПЛАН:

1. Анализ условий эксплуатации машин и оборудования в животноводчестве.

2. Основные понятия и терминология.

3. Планово–предупредительная система технического обслуживания.

4. Техническая диагностика.

5. Прогнозирование технического состояния машин и оборудования.

6. Характеристика и анализ отказов машин и оборудования.

ЛИТЕРАТУРА.

1. Белянчиков технологических процессов. - М.: Агропромиздат, 1989, Раздел 2, Глава 11.

1. Анализ условий эксплуатации машин и оборудования в животноводчестве.

В процессе эксплуатации машин и оборудования их работоспособность снижается главным образом из-за износов и разрушений отдельных деталей или их поверхностных слоев, вследствие чего снижается как производительность, так и надежность оборудования.

Машины животноводческих ферм и условия их эксплуатации имеют ряд особенностей по сравнению с другой сельскохозяйственной техникой. Это предъявляет более строгие требования к обеспечению их бесперебойной работы.

Особенности:

1. Невозможность резервирования машин, из-за больших их размеров и специфической технологии (то есть нельзя ставить запасные машины, например, транспортеры для раздачи кормов, уборки навоза, доильные молокопроводы и т. д ). Это обстоятельство (отсутствие резерва) требует исключительной надежности машин и оборудования.

2. Подверженность машин и оборудования воздействию определенного микроклимата, отличающегося от нормальных условий повышенным содержанием аммиака, углекислого газа, влаги и неравномерным распределением температуры по объему здания.

Последствия данного микроклимата:

а) повышенный коррозийный износ деталей не только во время эксплуатации машин, но и в период их не использования;

б) преждевременный выход из строя электроаппаратуры и электрических двигателей (этому способствуют большая влажность воздуха и наличие аммиака);

в) колебания температуры при постоянной влажности воздуха приводит к активизации атмосферной коррозии;

3. Подверженность ряда машин воздействию неблагоприятных сред (кислот, силосной массы, навоза и др.).

4. Изменчивость среды в которой работают машины, что в несколько раз увеличивает их износ, в сравнении с машинами, работающими в постоянных условиях.

5. Наличие поточных технологических линий (линия приготовления и раздачи кормов, линия уборки и транспортировки навоза, линия доения и первичной обработки молока и др.). Остановка одной из машин вызывает остановку всей линии, что пагубно сказывается на продуктивности животных.

Необходимо отметить, что условия эксплуатации машин и оборудования животноводческих ферм очень часто нарушаются по следующим причинам:

а) неквалифицированное ТО оборудования, в особенности - электрооборудования;

б) несоответствие конструкции условиям его эксплуатации;

в) недостаточная квалификация обслуживающего персонала (из-за чего машины часто эксплуатируются с перегрузками).

Следствием названных причин (особенностей эксплуатации) является ежегодный выход из строя 25–30 % электрических двигателей; фактическое время их работы на фермах не превышает 4-х лет, при расчетном сроке службы – 7 лет.

Эти цифры указывают на большое народнохозяйственное значение знания особенностей и правил эксплуатации машин и оборудования животноводческих ферм, проведения их квалифицированного технического обслуживания.

2. Основные понятия и терминология.

Существует ГОСТ «Надежность в технике и определения».

Надежность – свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого времени или требуемой наработки.

Надежность машин обусловливается его «безотказностью», «ремонтопригодностью» и «долговечностью».

Безотказность – свойство изделия сохранять работоспособность.

Ремонтопригодность – приспособленность изделия к устранению отказов и неисправностей путем проведения ТО и ремонтов.

Долговечность – свойство изделия сохранять работоспособность до предельного состояния.

Что же такое работоспособность, неисправность и отказ.

Работоспособность – это состояние изделия, при котором оно в данный момент времени соответствует всем требованиям, обеспечивающим нормальное выполнение заданных функций.

Неисправность – состояние изделия, при котором оно не соответствует хотя бы одному из требований технологической документации.

Между работоспособностью и неисправностью существует обратная связь:

– если изделие исправно – оно обязательно работоспособно;

– если изделие работоспособно – оно обязательно исправно.

Отказ – событие, заключающееся в нарушении работоспособности. При этом происходит полная или частичная утрата работоспособности.

Отказы (технологические и эксплуатационные) бывают:

– отказами функционирования (когда оборудование не выполняет одной из возложенных на него функций);

– отказами по параметру (когда оборудование, выполняя все функции, не удовлетворяет требованиям).

Кроме того отказы подразделяются по характеру процесса, предшествующему ему:

– отказы постепенные (в результате изнашивания, коррозии и т. д.);

– отказы внезапные (в результате резкого возрастания нагрузки или других факторов).

Ресурс – наработка изделия до предельного состояния, оговоренного в технической документации («ресурс до первого ремонта», «межремонтный ресурс» и др.).

Срок службы – календарная продолжительность эксплуатации изделия до момента возникновения предельного состояния, оговоренного в технической документации.

Показатели «ресурс» и «срок службы» определяются одним предельным состоянием машины, однако существенно различаются между собой.

При одинаковом ресурсе срок службы может быть различный (что чаще всего и наблюдается) в зависимости от условий и интенсивности эксплуатации машин.

Пример – если два одинаковых электрических двигателя с ресурсом по 20 тыс. часов работают (в одинаковых условиях) в год: один 10 тыс. часов, а другой 5 тыс. часов, то срок службы их будет соответственно равен: 2 и 4 года.

3. Планово–предупредительная система технического обслуживания.

По ГОСТ техническое обслуживание – комплекс работ для поддержания исправности и работоспособности изделия при использовании его по назначению, при хранении и транспортировке.

В нашей стране утверждена и применяется планово - предупредительная система технического обслуживания и ремонта.

Плановой она называется потому, что все виды ТО и ремонта машин должны проводиться после определенного числа часов работы (или после выполнения определенного объема работ) по заранее разработанному плану-графику. Причем постановка машин на обслуживание производится независимо от его технического состояния.

Эта система является предупредительной, так как она предусматривает периодичность и состав операций ТО, предупреждающих возникновение аварийных износов и поломок машин.

Необходимо отметить, что в дальнейшем с совершенствованием машин для животноводства получит применение комбинированная система ТО. Сущность – часть операций ТО будет выполняться обязательно в сроки, предусмотренные графиком, а другая часть (для узлов с большой периодичностью технического обслуживания) будет устанавливаться осмотром, проверкой и по показаниям диагностических приборов.

Планово-предупредительная система ТО включает в себя:

1. обкатку и настройку новых и отремонтированных машин.

2. техническое обслуживание машин при их использовании (ежедневное ТО).

3. плановое ТО.

4. диагностику технического состояния.

5. периодический технический осмотр.

6. сезонное техническое обслуживание.

7. ремонт машин и оборудования.

8. хранение.

Обкатка проводится обязательно для каждой машины. Нагрузка в этот период увеличивается постепенно – с холостого хода до нормальной величины. В этот период выявляются дефекты монтажа и изготовления, идет приработка деталей.

Ежедневное ТО – является основным видом технического обслуживания (70 % от общих затрат), обеспечивающим бесперебойную работу машин.

Без проведения ЕТО эксплуатировать машины запрещается.

ЕТО заключается в наружном осмотре, очистке, проверке и затяжке наружных креплений, устранении течи, проверки действия пускозащитных устройств и т. д.

Выполняются операции ЕТО в основном людьми, работающими на машинах, а сложные операции выполняет слесарь фермы.

Плановое техническое обслуживание включает в себя операции ЕТО и дополнительно периодическую замену масла, проверку и регулировку ременных и цепных передач, проверку производительности, расхода электроэнергии и др.

Плановое техническое обслуживание проводится для простых машин только как ТО-1, а для сложных машин – ТО-1 и ТО-2.

Так как машины животноводческих ферм работают как правило одинаковое число часов в сутки, то периодичность проведения ТО-1 и ТО-2 назначается в календарных днях. Это значительно упрощает составление календарных графиков технического обслуживания и контроль их исполнения.

Плановое ТО проводят звенья мастеров-наладчиков хозяйств или предприятий сервисных служб на основе договорных обязательств с хозяйствами.

Периодический технический осмотр проводится 1 – 3 раза в год. Цель:

1. проверить состояние машин и оборудования.

2. установить потребность в ремонте.

3. проверить знания правил эксплуатации техники обслуживающим персоналом.

Периодический технический осмотр проводится главным инженером хозяйства, заведующим фермой и слесарем фермы в присутствии представителя Гостехнадзора.

Сезонное техническое обслуживание (СТО) проводится за некоторыми машинами и установками (как правило за сложными), с целью подготовки их к новым условиям эксплуатации (перед весенне-летними и осенне-зимними периодами).

При СТО проводят замену смазочных материалов, проверку расхода мощности, состояния электрооборудования и пускозащитной аппаратуры.

Ремонт организуют на пунктах технического обслуживания и ремонта оборудования животноводческих ферм, самих хозяйств или на ремонтных заводах.

Хранение машин организуют в соответствии с утвержденными правилами (ГОСТ 7751-71).

схема системы технического обслуживания представлена на рисунке 24.1.:

|

Рис.24.1. Схема планово-предупредительной системы Т. О. |

4. Техническая диагностика.

Диагностика и прогнозирование состояния машин входят в систему технического обслуживания и способствуют повышению надежности машин.

Диагноз в переводе с греческого «диагнозис» означает распознавание, определение. В медицине, например, это – определение состояния человека, а в технике – определение состояния объекта технической природы.

Объект, состояние которого определяется, называется объектом диагноза. Когда объектами диагноза являются объекты технической природы говорят о технической диагностике.

Техническая диагностика - это распознавание технического состояния машин по характерным, установленным в результате исследования, косвенным показателям (диагностическим параметрам).

Техническая диагностика – область науки, изучающая и устанавливающая признаки неисправностей машин и их механизмов, разрабатывающая методы и средства, при помощи которых дается заключение (становится диагноз) о характере и существе неисправностей.

Чтобы более четко увидеть область, охватываемую технической диагностикой, рассмотрим три типа задач по определению состояния технических объектов:

1. Задачи по определению состояния, в котором находится объект в настоящий момент времени (задачи диагноза). Решает техническая диагностика.

2. Задачи по предсказанию состояния, в котором окажется объект в некоторый будущий момент времени (задачи прогноза). Решает техническая прогностика.

3. Задачи по определению состояния, в котором находился объект в некоторый момент времени в прошлом (задачи генезиса, или задачи технической генетики). Решает техническая генетика.

Задачи технической генетики возникают в связи с необходимостью расследования аварий и их причин.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 |

Рис.22.13. Схема механического пастеризатора:

Рис.22.13. Схема механического пастеризатора:

Рис.23.1. Разделение молока при естественном отстое.

Рис.23.1. Разделение молока при естественном отстое.

Рис.23.3. Схема барабана.

Рис.23.3. Схема барабана.