Схемы соединения калориферов показаны на рисунке 17.16.

параллельное | последовательное |

|

|

| |

Рис.17.16. Схемы соединения калориферов: а – по воздуху; б – по теплоносителю. |

Мощность нагревательных элементов в установившемся режиме (кВт) расходуется на нагрев воздуха РВ и на потери через стенки нагревательной камеры РП:

,

,

где ![]() - расход нагреваемого воздуха (воздухообмен), м3/с;

- расход нагреваемого воздуха (воздухообмен), м3/с;

![]() - удельная теплоемкость воздуха (с = 1,005 кДж/кг 0С );

- удельная теплоемкость воздуха (с = 1,005 кДж/кг 0С );

![]() - плотность воздуха (

- плотность воздуха (![]() = 1,2 кг/м3);

= 1,2 кг/м3);

![]() - конечная и начальная температура воздуха, 0С;

- конечная и начальная температура воздуха, 0С;

![]() - средняя температура воздуха в камере, 0С;

- средняя температура воздуха в камере, 0С;

![]() - температура наружного воздуха, 0С;

- температура наружного воздуха, 0С;

![]() - площадь поверхности через которую теряется теплота, м2;

- площадь поверхности через которую теряется теплота, м2;

- коэффициенты теплоотдачи от нагретого воздуха к стенке и от стенки к наружному воздуху, кВ/м2·0С;

- коэффициенты теплоотдачи от нагретого воздуха к стенке и от стенки к наружному воздуху, кВ/м2·0С;

![]() - толщина стенки, м;

- толщина стенки, м;

![]() - коэффициент теплопроводности материала стенки, кВт/м2·0С.

- коэффициент теплопроводности материала стенки, кВт/м2·0С.

При диаметре d потребная длина проволоки (м):

,

,

где ![]() - температура проволоки. Для низкотемпературных калориферов рекомендуется

- температура проволоки. Для низкотемпературных калориферов рекомендуется ![]() до 500 0С;

до 500 0С;

![]() - коэффициент теплоотдачи от нагретой проволоки к воздуху путем конвекции, кВт/м2·0С.

- коэффициент теплоотдачи от нагретой проволоки к воздуху путем конвекции, кВт/м2·0С.

При ![]() ;

; ![]() ,

,

где ![]() - скорость движения воздуха относительно проволоки, м/с;

- скорость движения воздуха относительно проволоки, м/с;

![]() - диаметр проволоки, м.

- диаметр проволоки, м.

Для обеспечения заданной мощности подсчитанную длину проволоки необходимо разделить на число секций:

,

,

где ![]() - удельное сопротивление проволоки при рабочей температуре, Ом·м;

- удельное сопротивление проволоки при рабочей температуре, Ом·м;

![]() - напряжение на секции, В.

- напряжение на секции, В.

Автоматизированное комплексное вентиляционно-отопительное оборудование

Автоматические системы управления микроклиматом бывают:

1 В зависимости от вида энергии, применяемой для привода регулирующих устройств: электрические, пневматические, гидравлические, электропневматические, электрогидравлические.

2. По динамическому признаку:

-двухпозиционные;

- пропорциональные (обеспечивающие плавное или дробно-ступенчатое регулирование).

Наиболее эффективная работа систем регулирования микроклимата достигается при использовании серийно выпускаемого вентиляционно-отопительного оборудования: «Климат-2», «Климат-3», «Климат–4М», ПВУ–4, ПВУ–6, ПВУ–9 (Приточно-вытяжные установки).

В состав этого оборудования входят: вентиляторы, калориферы и станции автоматического регулирования.

Лекция № 18.

тема механизация стрижки и купания овец.

ПЛАН:

1. Основы технологии производства шерсти.

2. Оборудование механизированных стригальных пунктов.

3. Основы теории и расчет стригальной машинки.

4. Оборудование для механизации купания овец.

ЛИТЕРАТУРА.

1. Белянчиков технологических процессов. - М.: Агропромиздат, 1989, Раздел 2, Глава 9.

1. Основы технологии производства шерсти.

Получение шерсти – основная цель овцеводства.

Применение машинной стрижки повышает производительность труда стригалей в 3 – 5 раз в сравнении с ручной, увеличивает настриг шерсти на 8 – 13 % за счет более низкого и ровного среза, а так же уменьшения сечки (этим повышается качество шерсти). Это позволяет в совокупности повысить доходность овцеводческих ферм на 18 – 20 %.

Основные аспекты технологии:

Шерсть разделяют на однородную (от тонкорунных и полутонкорунных овец) и неоднородную (от грубошерстных овец).

· Оптимальная продолжительность стрижки 10 – 15 дней;

· Тонко - и полутонкорунных овец стригут 1 раз в год (весной), а грубошерстных – 2 раза (весной и осенью);

· В хозяйствах с большим поголовьем овец, стрижку отар производят в определенной последовательности (с учетом половозрастных групп). Отары, где имелись случаи заболевания заразными болезнями (бруцеллез, чесотка и т. д.) стригут в последнюю очередь в отдельном помещении;

· Перед стрижкой овец в течение суток выдерживают без корма и 10 – 12 часов – без воды. Накануне дня стрижки их оставляют в помещении (овец с влажным руном стричь нельзя);

· После стрижки овец подвергают обработке раствором креолина с гексахлораном.

Технологический процесс стрижки.

Отару содержат в загоне перед стригальным пунктом. Овец равномерно распределяют по оцаркам, устроенным напротив рабочих мест стригалей.

Стригаль с помощью подавальщика берет овцу из оцарка, остригает ее и выпускает ее в загон для остриженных овец. Свернутое руно вместе с жетоном кладет на транспортер шерсти.

Руно поступает к учетчику, далее идет на классировку и поступает в лабаз в соответствии со своим классом. Далее шерсть прессуют, кипы взвешивают и маркируют.

Способы машинной стрижки овец:

а) на столах;

б) на специальных столах – тележках с фиксацией ног животного;

в) на полу (сюда относится скоростной оренбургский метод);

г). на карусельных установках типа КСП – 250

На карусельной установке животное во время стрижки фиксируется на вращающейся платформе. В этом случае процесс распадается на ряд простых операций и возможно использовать стригалей различной квалификации.

2. Оборудование механизированных стригальных пунктов.

Промышленность выпускает специальное оборудование в виде электростригальных агрегатов или комплектов технологического оборудования, которыми оснащают стригальные пункты.

Выпускаются комплекты технологического оборудования КТО–24 (для пунктов на 20 тыс. овец) – на 24 машинки, КТО–48 (на 40 тыс. овец) – на 48 машинок, ВСЦ–24/200 (выносной стригальный цех).

Комплекты обеспечивают:

а) стрижку овец;

б) транспортировку шерсти к столу учетчика;

в) взвешивание шерсти;

г) классировку шерсти;

д) прессование шерсти;

е) взвешивание кип.

Оборудование, входящее в состав комплектов, представлено в таблице 18.1.

Таблица 18.1. – Оборудование комплектов КТО-24 и КТО-48.

Н а и м е н о в а н и е о б о р у д о в а н и я | Марка | Количество | |

КТО-24 | КТО-48 | ||

1. Машинки для стрижки | МСО-77Б | 24 | 48 |

2. Гибкий вал | ВГ-10 | 24 | 48 |

3. Электродвигатель | АОЛ-012-3С | 24 | 48 |

4. Транспортер для шерсти | ТШ-0,5А | 1 | 1 |

5. Классировочный стол | СКШ-200А | 1 | 2 |

6. Точильный аппарат | ДАС-350 ТА-1 | 1 1 | 1 3 |

7. Весы для шерсти | ВЦП-25 | 1 | 2 |

8. Пресс для шерсти | ПГШ-1 | 1 | 2 |

9. Весы для кип | ВПГ-500 | 1 | 1 |

Электростригальные агрегаты.

С 1965 года промышленность выпускает унифицированные стригальные агрегаты ЭСА-1Д и ЭСА-12Г.

|

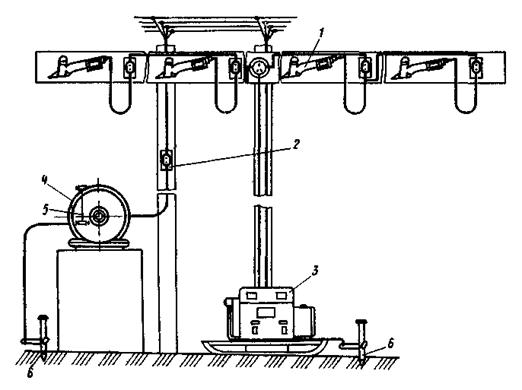

Рис.18.1. Схема агрегата ЭСА-1д. |

Агрегат ЭСА-1Д (Рис.18.1.) с одной машинкой МСО-77Б применяется на стригальных пунктах при стрижке овец в хозяйствах, имеющих до 500 овец, а также для комплектования всех выпускаемых электроагрегатов и КТО.

Машинка 1 приводится в действие от электродвигателя 2 через гибкий вал 3.

Электродвигатель АОЛ–012 3С (3-х фазный асинхронный) мощностью 0,12 кВт и частотой вращения 800 об/мин. Управляются электрические двигатели кнопочными пускателями ПНВ–30.

Агрегат ЭСА–12 Г состоит из 12 агрегатов ЭСА–1Д, объединенных общей электрической цепью. Он предназначен для оборудования стригальных пунктов на 12 рабочих мест. Силова цепь представляет собой 4-х жильный шнур ШРПС (3-х жильные токоведушие и 4 – для заземления). В неэлектрифицированных хозяйствах применяют агрегат ЭСА–12Г с бензоэлектрическим агрегатом АД–4–Г/400 мощностью 4 кВт.

В комплект агрегата ЭСА –12 Г входит доводочный агрегат ДАС–350.

Кроме того выпускаются электрические стригальные агрегаты на 16; 24; 36; 48 и 60 машинок.

Агрегат ЭСА-12/200 укомплектован машинками МС-200 (МСУ-200). Схема агрегата показана на рисунке 18.2.

|

Рис.18.2. Схема размещения оборудования стригального пункта с агрегатом ЭСА-12/200: 1 – стригальная машинка МС-200; 2 – выключатель; 3 – преобразователь частоты тока ИЭ-9401; 4 – заточный аппарат ТА-1; 5 – тяга с державкой; 6 – заземление. |

Основой любого стригального агрегата является стригальная машинка.

В зависимости от типа применяемого двигателя стригальные машинки бывают с внешним (МСО -77) и встроенным (МС -200) электродвигателем.

Рабочим органом стригальной машинки является режущий аппарат (режущая пара) – нож и гребенка. Работает режущий аппарат по принципу ножниц, т. е. шерсть срезается при защемлении ее между лезвиями ножа и гребенки (Рис.18.3.).

|

Рис.18.3. Принципиальная схема стригальной машинки: 1-гребенка; 2-нож; 3-двуплечий рычаг; 4-центр вращения; 5-ролик; 6-эксцентрик. |

Модернизированная стригательная машинка МСО-77Б шириной захвата 76,8 мм приводится в работу от индивидуального электрического двигателя через гибкий вал.

Машинка состоит из корпуса и 4-х механизмов: режущего, нажимного, эксцентрикового и шарнирного.

Режущий аппарат предназначен для срезания шерсти. Нож имеет 4 зуба с шагом 19,2 мм, а гребенка – 13 зубьев с шагом 6,4 мм. Нож совершает 38 двойных ходов в секунду. Зубья гребенки при стрижке входят в шерсть, расчесывают и поддерживают ее при срезании ножом.

Нажимной механизм предназначен для регулирования степени прижатия ножа к гребенке (в пределах 440 – 490 Н).

Эксцентриковый механизм преобразовывает вращательные движения передаточного вала в колебательные (возвратно-поступательные) движения ножа по гребенке. Ролик 5 эксцентрика 6 входит в вертикальный паз рычага 3 и при своем вращении заставляет колебаться (качаться) рычаг 3 в горизонтальной плоскости около центра вращения 4.

Шарнирный механизм облегчает управление машинкой, делая ее частично независимой от положения гибкого вала и снижает угловую скорость эксцентрика до 290 рад/с.

Машинки с гибким валом получили широкое распространение. Однако они имеют ряд серьезных недостатков:

а) значительная масса, приходящаяся на руку стригаля (до 2 кг);

б) большой реактивный момент и повышенная вибрация;

в) недостаточная маневренность машинки и скорость резания ножа.

Устранение этих недостатков оказалось возможным при создании машинки со встроенным в ручку синхронным безколлекторным электрическим двигателем с повышенной частотой тока 200 или 400 Гц. Марки таких машинок МС–200 и МС–400.

Такие электродвигатели работают при напряжении 36 В и частоте вращения 12 – 24 тыс. об/мин.

Привод на эксцентриковый вал осуществляется через двухступенчатый редуктор с прямозубыми шестернями. В ВИЭСХе разработана конструкция машинки со встроенным электродвигателем и фрикционно-планетарным редуктором. Выпускаются агрегаты ЭСА–6/200; ЭСА–12/200.

Агрегат ЭСА–12/200 комплектуется специальных блоком - преобразователем (марки ИЭ-9401) (дает на выходе 36 В и частоту 200 Гц)

Применение машинок МС–200 или МС–400 повышает производительность труда стригалей на 25 – 30 % и снижает металлоемкость машинок в 8 – 10 раз по сравнению с машинками, имеющими гибкие валы и отдельные электродвигатели.

Потребное количество стригальных машинок:

,

,

где ![]() - поголовье овец, подлежащее стрижке;

- поголовье овец, подлежащее стрижке;

![]() - продолжительность стрижки овец, сут.;

- продолжительность стрижки овец, сут.;

![]() - продолжительность смены, ч;

- продолжительность смены, ч;

![]() - число смен работы в сутки;

- число смен работы в сутки;

![]() - коэффициент использования времени смены (К=0,7-0,75);

- коэффициент использования времени смены (К=0,7-0,75);

![]() - средняя часовая производительность одного стригаля;

- средняя часовая производительность одного стригаля; ![]() =6-8 овец/ч.

=6-8 овец/ч.

3. Основы теории и расчет стригальной машинки.

Корпус машинки колеблется под действием внешней возмущающей силы (Р), приложенной на палец эксцентрика (Рис.18.4).

Внешняя возмущающая сила изменяется по синусоиде:

|

,

,

где ![]() - максимальное значение внешней

- максимальное значение внешней

возмущающей силы;

![]() - частота внешней силы, 1/с.

- частота внешней силы, 1/с.

После приложения силы Р на массу корпуса m действуют две силы: возмущающая Р и сила упругости Руп=с∙х (с – жесткость материала, Н/м; х – амплитуда, м ).

Дифференциальное уравнение колебаний корпуса машинки под действием этих сил:

.

.

Решение данного уравнения без учета собственных колебаний системы позволяет получить уравнение:

.

.

Максимальное отклонение вынужденных колебаний равно:

.

.

|

Рис.18.5. График изменения амплитуды колебания и удельного образования сечки от числа двойных ходов ножа. |

Зависимость амплитуды колебаний корпуса машинки и удельное образование сечки от числа двойных ходов ножа в минуту приведено на рисунке 18.5.

Машинки МС–200 имеют меньшую величину![]() , так как отсутствует шарнирный механизм и гибкий вал. Величина «m» больше, нежели у МСО–77. Все это значительно снижает величину «А», машинка работает «мягче».

, так как отсутствует шарнирный механизм и гибкий вал. Величина «m» больше, нежели у МСО–77. Все это значительно снижает величину «А», машинка работает «мягче».

Для определения мощности двигателя надо знать момент сопротивления.

Механический момент обусловлен касательными составляющими усилиями Т от действующих на пальце эксцентрика сил и радиусом эксцентрика r, т. е. имеет место равенство:

, н. м.

, н. м.

Касательная составляющая Т складывается из сопротивления трения ножа о гребенку Ттр, сопротивление шерсти срезу Тср и сопротивление сил инерции Ти, т. е. ![]() (Рис.18.6.).

(Рис.18.6.).

Графоаналитическим методом () определены эти слагаемые:

|

Рис.18.6. Расчетная схема. |

где ![]() - угол поворота эксцентрика.

- угол поворота эксцентрика.

Сила Тср изменяется в зависимости от размеров одновременно срезаемых площадок шерсти с данных участков.

На Ⅰ участке ( )

)

![]() .

.

На Ⅱ участке ( )

)

![]() .

.

На Ⅲ участке

Тангенциальное усилие Ти, обусловленное силой инерции рычага в сборе:

![]() ,

,

где ![]() - момент инерции рычага относительно центра тяжести,

- момент инерции рычага относительно центра тяжести, ![]() ;

;

![]() - угловое ускорение рычага,

- угловое ускорение рычага, ![]() ;

;

![]() - расстояние от центра вращения до точки качания рычага,

- расстояние от центра вращения до точки качания рычага,![]() ;

;

![]() - расстояние от центра вращения до центра тяжести,

- расстояние от центра вращения до центра тяжести, ![]() ;

;

![]() - масса рычага,

- масса рычага, ![]() ;

;

![]() - расстояние от центра вращения до оси цилиндрического паза рычага,

- расстояние от центра вращения до оси цилиндрического паза рычага, ![]() .

.

|

Рис.18.7. Зависимость V=f(a) |

Зная ![]() ;

; ![]() и

и ![]() можно построить результирующий график

можно построить результирующий график ![]() (Рис.18.7.).

(Рис.18.7.).

Планиметрированием можно определить ![]() .

.

Мощность двигателя

.

.

Если привод осуществляется через гибкий вал, то

,

,

где ![]() - мощность, на преодоление трения гибкого вала,

- мощность, на преодоление трения гибкого вала, ![]() .

.

4. Оборудование для механизации купания овец.

Для профилактики заболеваний и уничтожения паразитов овец обязательно обрабатывают дезраствором (купают) два раза в году: весной после стрижки и осенью перед постановкой на зимовку.

Обработку осуществляют 2 способами:

а) окунанием овец в раствор с полным насыщением шерсти ядохимикатами;

б) поверхностным опрыскиванием шерсти.

|

Рис.18.8 Технологическая схема погружной механизированной установки типа МКУ-1: 1 - загон для не купанных овец; 2 - передвижное ограждение с пальцами – толкателями; 3 - погружная платформа; 4 - загон для купанных овец. |

Для окунания применяют погружные ванны разных конструкций (МКУ–1; КУП–1). для опрыскивания используют душевые установки или аэрозольные генераторы, создающие из раствора туман (передвижные установки ЛСД–2; ДУК–2 и стационарные УМД–300; ОЖУ-5). Схема установки МКУ-1 показана на рисунке 18.8.

Применяется раствор – из 1% - го креолина с добавлением 0,25 % чистого гексахлорана.

Подогрев рабочего раствора.

Для подогрева рабочего раствора (эмульсии) на купочных установках применяют различное по устройству и принципу действия оборудование (Рис.18.9.):

а) подогрев электродами – используют на купочных установках самосвального типа. Нагревательный прибор состоит из 2-х железных электродов пластинчатой формы, размером 35•15 см. К одной пластине подведен фазовый, а к другой – нулевой провода. Мощность – 10 кВт.

До начало обработки овец в ванну погружают нагревательное устройство и подключают его к сети. 25 м3 раствора нагревается за 3 часа.

Для поддержания температуры раствора на уровне 25 0С во время купания овец его доливают из другой емкости, где он подогревается тем же нагревательным устройством и имеет температуру равную 40 – 60 0С.

|

а б |

Рис.18.9. Подогрев рабочего раствора: а – электродами; б – паровой гребенкой. |

б) подогрев паровой гребенкой – применяется на установках с погружной платформой. Раствор в ванне подогревают за счет пара, выходящего из трубы, проложенной в специальном пазу на дне купочной ванны. Пар вырабатывается в котлах КВ–300; КВ–200 или КМ–1600.

80 м3 раствора нагреваются от 10 до 25 0С за 4 - 5 часов.

Лекция № 19.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 |

Рис.18.4. Схема действия внешней силы на палец эксцентрика.

Рис.18.4. Схема действия внешней силы на палец эксцентрика.