Протокол суточного анализа газа горючего сухого отбензиненного | |||

1. Дата отбора пробы | 04.05.2012 | ||

2. Время отбора пробы | 6:00:00 | ||

3. Дата анализа: | 04.05.2012 | ||

4. Отбор проб газа: | ОАО "Томскгазпром" | ||

5. Условия и параметры при отборе проб: | по ГОСТ | ||

6. Место отбора проб: | УЗГ МГКМ | ||

7. Пробоотбоник, № | БМК (300В, зав. № М408) | ||

8. Место проведения анализа газа: | ИЛНиГ МГКМ | ||

9. Методы испытаний: | ГОСТ , ГОСТ 31371.7-2008 | ||

10. Средства анализа: | хроматограф "Кристалл -2000 М ", зав. № 000 | ||

11. Лаборант - химик | |||

12. Определение молярной доли метана проводится по разности. | |||

13. Определение азота и кислорода проводится индивидуально. | |||

14. Молярная доля водорода не превышает 0,001 % | |||

Расчет компонентного состава и параметров природного газа | |||

Концентрации компонентов | |||

Наименование компонента | Содержа - ние, % мол. | Расши - ренная абс. неопред., мол. % | Содер-жание, % об. |

Гелий | 0,019 | 0,001 | 0,019 |

Кислород | 0,0089 | 0,0017 | 0,0089 |

Двуокись углерода | 0,70 | 0,04 | 0,70 |

Азот | 3,50 | 0,14 | 3,51 |

Этан | 3,74 | 0,15 | 3,72 |

Пропан | 2,34 | 0,14 | 2,31 |

И-бутан | 0,48 | 0,03 | 0,47 |

Н-бутан | 0,46 | 0,03 | 0,45 |

Нео-пентан | 0,0023 | 0,0004 | 0,0022 |

И-пентан | 0,090 | 0,006 | 0,086 |

Н-пентан | 0,064 | 0,004 | 0,061 |

Гексаны | 0,0301 | 0,0020 | 0,0277 |

Гептаны | 0,0085 | 0,0007 | 0,0074 |

Октаны | 0,0020 | 0,0004 | 0,0016 |

Метан | 88,54 | 0,22 | 88,63 |

Физико-химические показатели газа | |||

Параметр | Значение | ||

Объемная теплота сгорания высшая, ккал/м³ | 9290 | ||

Объемная теплота сгорания низшая, ккал/м³ | 8400 | ||

Объемная теплота сгорания высшая, МДж/м³ | 38,91 | ||

Объемная теплота сгорания низшая, МДж/м³ | 35,16 | ||

Плотность газа при станд. условиях, кг/м3 | 0,7648 | ||

Число Воббе, МДж/м³ | 48,83 | ||

Углеводороды (С3 и выше), г/м3 | 72,11 | ||

Углеводороды (С5 и выше), г/м3 | 6,22 | ||

* Точка росы по влаге при Р=3,92МПа, оC | -26,70 | ||

Точка росы по углеводородам, оC | -21,10 | ||

Давление газа, МПа | 5,07 | ||

Температура газа, оС | 12,60 | ||

При сравнении результатов анализов по товарному газу за период до и после приема ПНГ с КНГКМ и продукции СВГКМ видно увеличение плотности газа: с 0,748 кг/м3 до 0,765 кг/м3 за счет большего содержания в товарном газе УВ С3-С4: с 54 г/м3 до 72 г/м3. Также можно отметить, что с приемом ПНГ в компонентном составе товарного газа появился гелий. Расход товарного газа на выходе с УКПГ был 265000 м3/час, а стал 385000 м3/час. Увеличение по расходу товарного газа составляет 120000 м3/час.

3.2 Технология подготовки нестабильного конденсата на УДСК

Установка деэтанизации и стабилизации газового конденсата (УДСК) предназначена для переработки газового конденсата с получением углеводородных газов, сжиженной широкой фракции легких углеводородов (ШФЛУ) и стабильного конденсата.

Сырьем УДСК является нестабильный конденсат, поступающий с установки комплексной подготовки газа (УКПГ) Мыльджинского газоконденсатного месторождения.

В состав УДСК входят:

· две аналогичные технологические нитки деэтанизации и стабилизации конденсата (УДСК-1, УДСК-2) производительностью 236,4 тыс. тонн/год стабильного конденсата каждая. Производительность одной технологической нитки соответствует производительности модуля подготовки газа и составляет с ним технологически законченный цикл подготовки газа и конденсата к дальнейшему транспорту;

· установка дегазации конденсата. Она предназначена для отделения легких газов (при снижении давления до Р= 0,1МПа и подогреве до температуры плюс 40°С) от нестабильного газового конденсата, полученного на УКПГ при аварии на одной из технологических ниток УДСК. С установки дегазации, конденсат возвращается самотеком на склад конденсата.

· товарно-сырьевой парк, в состав которого входят:

Ø склад конденсата (3 резервуара по 3000 м3), служит для хранения полученного на УДСК или на установке дегазации конденсата. Склад конденсата предназначен для трехсуточного хранения стабильного конденсата. Аварийное хранение дегазированного конденсата ведется в одном из резервуаров склада конденсата;

Ø насосная внешней и внутренней перекачки стабильного конденсата, предназначенная для перекачки стабильного конденсата в продуктопровод МГКМ – ЛУУСК и внутри парковых перекачек стабильного конденсата;

Ø подземная дренажная емкость объемом 40 м3 для сбора дренажных стоков из оборудования и трубопроводов сырьевого парка;

Ø здания переключающей арматуры.

На УДСК ведется фракционирование (ректификация) конденсата по двухколонной схеме:

- деэтанизация в ректификационной колонне К-1 с выводом газов метан-этановой фракции (С1-С2) и получением деэтанизированного конденсата;

- стабилизация в колонне К-2 с выводом пропан-бутановой фракции – ШФЛУ (С3 - С4) и получением стабильного конденсата с упругостью паров соответствующего ОСТ 51.65-80.

Ректификация газового конденсата осуществляется следующим образом:

предварительно нагретое за счет отходящих продуктов сырье поступает на тарелку питания, наверх колонны подается острое орошение, которое массообмениваясь с поднимающимися парами, извлекает более тяжелокипящие углеводороды, а поднимающиеся пары обогащаются более легкими компонентами. Это позволяет получить дистиллят, отходящий с верха колонны требуемого качества.

Недостающее тепло для ректификации осуществляется частичным испарением циркулирующей через печь кубовой жидкостью колонны.

Ректификация ведется под соответствующим давлением для обеспечения средних температур конденсации дистиллята и кубовой жидкости.

Полученная на УДСК ШФЛУ направляется на склад ШФЛУ, - откуда, либо через площадку переключающей арматуры насосами Н-802 ШФЛУ закачивается в магистральный газопровод, либо через газонаполнительный пункт отгружается потребителю.

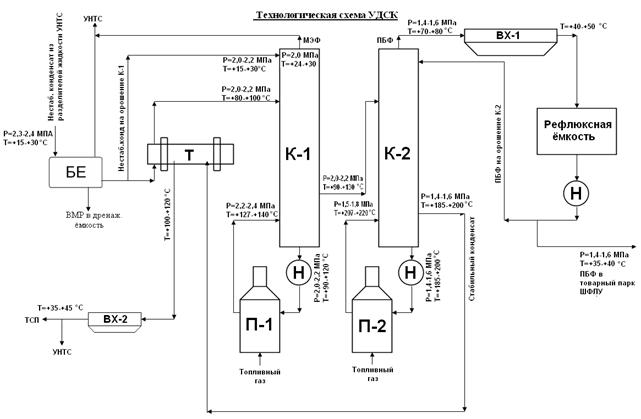

Рассмотрим более подробно схему процесса деэтанизации и стабилизации конденсата на Мыльджинском ГКМ на примере одной из ниток УДСК. Технологическая схема УДСК Мыльджинского ГКМ приведена ниже на рисунке 3.13.

Рисунок 3.13 – Технологическая схема УДСК Мыльджинского ГКМ

Нестабильный конденсат из разделителей жидкости РЖ-2 УКПГ по трубопроводу Ду150 с температурой плюс 20-25 °С и под давлением 2,3-2,4 МПа поступает на площадку переключающей арматуры УДСК, где распределяется на четыре потока, два потока поступают на УДСК-1,2, а два потока подаются на дегазаторы Д-501 и Д-601.

На площадке переключающей арматуры предусмотрен возврат некондиционного выветренного конденсата из РВС-201/1,2,3 на соответствующую технологическую нитку УДСК для стабилизации.

В состав каждой нитки УДСК входит:

Ø две буферные ёмкости Е-1 (одна рабочая, одна резервная);

Ø теплообменники Т-1 (рабочий и резервный);

Ø колонна деэтанизации К-1 (деэтанизатор);

Ø печь подогрева деэтанизированного конденсата П-1;

Ø колонна стабилизации К-2 (стабилизатор);

Ø печь подогрева стабильного конденсата П-2;

Ø воздушный холодильник стабильного конденсата ВХ-2;

Ø воздушные холодильники ШФЛУ ВХ-1;

Ø рефлюксная ёмкость ШФЛУ Е-2;

Ø аварийно дренажные ёмкости Е-3;

Ø дренажная ёмкость Е-4;

Ø факельный сепаратор высокого давления С-402;

Ø дренажные ёмкости Е-402/1,2;

Ø блоки насосов Н-1, Н-2, Н-3, Н-5;

Ø ёмкость для воды Е-5;

Ø воздушные холодильники ВХ-3;

Ø блок замера расхода сырья на установку БЗ-1;

Ø арматурный блок колонны деэтанизации БАК-1;

Ø арматурный блок печи БАП-1;

Ø арматурный блок колонны стабилизации БАК-2;

Ø арматурный блок печи БАП-2;

Ø блок замера расхода стабильного конденсата с УДСК БЗ-2;

Ø блок замера ШФЛУ с УДСК БЗ-3;

Нестабильный конденсат с площадки переключающей арматуры подаётся в рабочую или резервную буферную ёмкость Е-1. Емкости Е-1 служат для стабилизации подачи сырья на УДСК, обеспечивая стабильный режим процесса ректификации на тарелках колонны деэтанизации К-1 и колонны стабилизации К-2. В емкостях Е-1 происходит разделение поступающего сырья на три фазы: газы дегазации, метанольную воду и нестабильный конденсат. Метанольная вода из Е-1 дренируется в Е-4.

Газы дегазации сбрасываются на эжекторы ЭЖ-2 УКПГ.

Нестабильный конденсат из рабочей емкости Е-1 с температурой плюс 20-25 ºС и давлением 2,3-2,4 МПа в постоянном количестве, делится на 2 потока и подаётся в трубное пространство теплообменников Т-1, соединённых последовательно или параллельно. Часть конденсата, 3-й поток, направляется, минуя теплообменники, с температурой плюс 20-25 ºС, наверх колонны К-1 в качестве острого орошения.

Нестабильный конденсат в Т-1 нагревается до плюс 90 ºС обратным потоком стабильного конденсата проходящем по межтрубному пространству теплообменника.

Нагретый в Т-1 нестабильный конденсат из емкостей Е-1 подаётся в колонну деэтанизации К-1 с давлением 2,2 МПа на одну из тарелок питания №№ 10, 12 или 14 в зависимости от содержания лёгких углеводородов в сырье.

В деэтанизаторе К-1 осуществляется процесс ректификации за счёт массообмена и теплообмена на ситчатых тарелках, то есть высококипящих компонентов от легкокипящих. В результате чего легкокипящие компоненты поднимаются наверх колонны, а высококипящие переливаются через сливные желоба на тарелках в кубовую часть колонны.

Температура верха колонны К-1 поддерживается в пределах плюс 27-32 ºС за счёт холодного орошения подаваемого на 27 тарелку через регулирующий клапан установленный в блоке БАК-1 в качестве холодного орошения используется часть нестабильного конденсата, температурой плюс 15-25 ºС, поступающего на БЗ-1 из Е-1.

Давление в колонне К-1 поддерживается регулирующими клапанами, установленными в клапанных сборках, блока БАК-1 там же установлены замерные диафрагмы, для определения количества газов деэтанизации. Газ деэтанизации после клапанных сборок направляется на эжекторы УКПГ.

Колонна К-1 – вертикальный цилиндрический аппарат диаметром 1200 мм и высотой 26550 мм. В колонне установлено 26 ситчатых тарелок и одна полуглухая тарелка, отделяющая кубовую часть колонны от массообменной части, с переливным желобом под слой жидкости в приёмной камере куба колонны.

Необходимое тепло для проведения процесса ректификации в деэтанизаторе подводится циркулирующей кубовой жидкостью через трубчатую двух поточную печь П-1 насосами Н-1.

Жидкость из приёмной камеры куба колонны с температурой около плюс 101 0С и давлением 2,0 МПа забирается насосом Н-1 и направляется в трубчатую двухпоточную печь П-1.

Из блока насосов Н-1 (БН-1) циркуляционный конденсат подаётся в двух поточную трубчатую печь П-1, где нагревается до плюс 130 0С.

Печь П-1/2 представляет собой вертикальный цилиндрический аппарат состоящий из топки, радиационной и конвекционной камер в которых размещён двухпоточный трубчатый змеевик, вверху аппарат завершается дымовой трубой с шибером, осуществляющим регулировку тяги. В змеевике происходит нагрев циркулирующей жидкости теплом продуктов сгорания топливного газа.

Парожидкостная смесь из печи П-1 объединяется в один поток и под давлением 2,55 МПа подаётся в приёмный карман кубовой части колонны К-1. Испаряющиеся легкокипящие углеводороды поднимаются вверх через отверстия ситчатой первой тарелки, и подводят необходимое тепло жидкой фазе, находящейся на тарелке, для поддержания процесса ректификации в колонне. Высококипящие углеводороды с первой тарелки по сливному коробу переливаются под слой жидкости находящейся в приёмной камере, подводя дополнительное тепло вниз куба колонны.

Жидкая фаза из приёмного кармана перетекает через кромку также в приёмную камеру куба колонны и подводит дополнительное тепло в слой кипящей жидкости. Кромка переливного кармана расположена ниже кромки камеры отбора деэтанизированного конденсата, чем обеспечивается постоянный уровень жидкости в приёмной камере куба колонны и непрерывная подача циркулирующей жидкости на приём насосов Н-1.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 |