Годы | Добыча пластового газа, млрд. м | Ресурсы стабильного конденсата, тыс. т | Добыча конденсата, тыс. т | Конден-сато-отдача | ||||

Сырого | Стабильного | |||||||

Годовые | Сум-марные | Годовая | Сум-марная | Годовая | Сум-марная | |||

1999 2000 2001 2002 2003 2004 2005 2006 2007 2008 2009 2010 2011 2012 2013 2014 2015 2016 2017 2018 2019 2020 2021 2022 2023 2024 2025 | 1,284 2,289 3,129 3,500 3,500 3,500 3,500 3,500 3,500 3,500 3,411 3,367 3,081 2,851 2,548 2,270 2,033 1,827 1,640 1,476 1,325 1,192 1,074 0,971 0,879 0,796 0,723 | 133,7 228,2 306,6 311,8 282,8 265,9 251,7 240,8 226,4 208,4 203,4 189,3 169,8 154,8 136,6 121,5 106,8 93,6 84,3 76,4 68,9 62,1 56,1 50,8 46,2 42,0 38,3 | 133,7 361,9 668,5 980,3 1263,1 1529,1 1780,7 2021,5 2248,0 2466,4 2669,8 2859,1 3028,9 3183,7 3320,3 3441,8 3548,6 3442,9 3726,5 3802,9 3871,8 3933,9 3990,0 4040,8 4087,0 4129,0 4167,2 | 171,1 292,1 392,5 399,2 362,0 340,4 322,1 308,3 289,9 279,6 260,4 242,3 217,4 198,2 174,8 155,6 136,7 123,3 111,1 100,7 90,8 81,8 73,9 67,0 60,9 55,3 50,4 | 171,1 463,3 455,7 1254,9 1616,9 1957,4 2279,5 2587,7 2877,6 3157,2 3417,2 3659,9 3877,3 4075,4 4250,2 4405,8 4542,5 4665,8 4776,9 4877,6 4968,4 5050,2 5124,1 5191,1 5252,0 5307,3 5357,7 | 127,3 217,3 292,0 297,0 269,4 253,3 239,7 229,7 215,7 208,0 193,7 180,3 161,7 147,4 130,0 115,7 101,7 91,7 82,7 74,9 67,6 60,9 55,0 49,9 45,3 41,1 37,5 | 127,3 344,7 636,7 933,6 1203,0 1456,3 1695,9 1925,3 2140,9 2348,9 2542,7 2723,0 2884,7 3032,1 3162,2 3277,9 3377,6 3471,3 3554,0 3628,9 3696,5 3757,4 3812,3 3862,2 3907,5 3948,6 3986,1 | 0,02 0,05 0,08 0,12 0,16 0,19 0,22 0,25 0,28 0,31 0,33 0,36 0,38 0,40 0,42 0,43 0,44 0,46 0,47 0,48 0,49 0,49 0,50 0,51 0,51 0,52 0,52 |

Разработка месторождения ведется с 1999 г. согласно «Проекта опытно – промышленной эксплуатации Мыльджинского газоконденсатного месторождения», составленной ТомскНИПИнефть.

Предложенный проект имеет следующие принципиальные положения и технологические показатели: в разрезе месторождения выделено два эксплуатационных объекта - пласт Ю1 и Б10, продуктивным является юрский горизонт (пласт Ю1) васюганской свиты и меловой горизонт (пласт Б10) тарской свиты.

Размещением скважин по треугольной сетке 1000х1000 м, общий проектный фонд скважин по пласту Ю1 – 50 скважин, по пласту Б10 – 18 скважин.

На данный момент по пласту Ю1 пробурено 45 скважин, по пласту Б10 пробурено 17 скважин, 2 скважины работают через два пласта (Ю1 и Б10). На месторождении всего пробурено 62 скважины, из них 60 – действующих, 1 – в периодической эксплуатации, 2 – работают на два пласта Ю1 и Б10, 2 – под закачку промышленных стоков (скв.1 бис и скв.2 бис на 4 кусту), 2 – пьезометрические, 1 скважина (132/10) – ликвидирована (т. к. не было притока). Из них 6 – горизонтальных, 4 – вертикальные, а 52 наклонно – направленные.

Проектный уровень добычи газа – 4 млрд м3/год,

Проектный уровень добычи стабильного конденсата – 393 тыс. т /год.

Фактический уровень добычи газа за 2010 год – 2335 млн. н. м3.

Фактический уровень добычи газа за 2011 год – 2720 млн. н. м3.

Фактический уровень добычи стабильного конденсата за 2010 год – 82690 т.

Фактический уровень добычи стабильного конденсата за 2011 год – 182500 т.

Накопленная добыча газа составляеттыс. м3.

Накопленная добыча конденсата составляет 1 027 064 тыс. т.

3 ТЕХНОЛОГИЯ ПОДГОТОВКИ И СРАВНИТЕЛЬНЫЙ АНАЛИЗ СЫРЬЯ И ТОВАРНОЙ ПРОДУКЦИИ МГКМ

3.1 Технология подготовки природного газа и нестабильного конденсата на УКПГ

Сбор углеводородной продукции с кустов скважин Мыльджинского газоконденсатного месторождения (МГКМ) осуществляется по коллекторно-лучевой схеме, включающей семь самостоятельных коллекторов диаметром 200-300 мм.

Куст скважин - это горизонтальная площадка, на которой размещены: газовые скважины, оборудованные фонтанной арматурой (АФТ), эстакада технологических трубопроводов, узел для проведения замеров дебитов и газоконденсатных исследований скважин, средства контроля и автоматизации, связи, электрохимзащиты.

Применяемая фонтанная арматура герметизирует три колонны (324´245´168 мм) и имеет два боковых отвода. Тип фонтанной арматуры - АФ-12 3/4” ´ 9 5/8” ´6 5/8”´ 4 5Psi фирмы DKG-EAST, которая оснащена ручными задвижками и регулируемым штуцером. Продукция добывающих скважин по НКТ поступает в верхний боковой отвод фонтанной арматуры, проходит через регулируемый дроссель и по теплоизолированным трубопроводам Ду100 (от вертикальных и наклонных скважин) и Ду150 (от горизонтальных скважин) подается на распределительную гребенку куста скважин, позволяющую:

1) объединить потоки всех скважин куста;

2) направить поток любой скважины куста на узел замера дебита и газоконденсатные исследования;

3) производить продувку любой скважины куста на факел;

4) подать газ на освоение скважины после ее капитального ремонта.

Технологическое рабочее давление газа после дросселя для разных кустов скважин не превышает 8,3 МПа, температура плюс 5 – 39 °С.

Для предупреждения гидратообразования в скважинах на регулирующем дросселе фонтанной арматуры и в газопроводах предусмотрен дозированный ввод метанола. Подача метанола производится централизованно - по трубопроводной системе от блока дозирования ингибитора гидратообразования.

Продувка скважин при освоении технологических трубопроводов на кустах производится через горизонтальное факельное устройство (ГФУ), расположенное в земляном амбаре. Конструкция и размеры амбара обеспечивают локализацию пламени. На технологическом трубопроводе перед ГФУ устанавливается диафрагменный измеритель критического течения (ДИКТ) для распыления жидкой фазы.

От кустов скважин природный газ по индивидуальным газопроводам-шлейфам Ду200, Ду300 (кусты №1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 14) поступает на установку комплексной подготовки газа (УКПГ).

Установка комплексной подготовки газа (УКПГ) предназначена для сбора и полной обработки газа Мыльджинского газоконденсатного месторождения до кондиции согласно ОСТ 51.40-93 «Газы горючие природные, подаваемые в магистральный газопровод» с последующей подачей его в магистральный газопровод «Мыльджино-Вертикос» с давлением до 5,4 МПа.

Установка комплексной подготовки газа состоит из трёх модулей (технологических автоматизированных линий обработки газа с законченным технологическим процессом).

Проектная производительность УКПГ по природному газу установлена равной 4,0 млрд. м3/год.

Пропускная способность каждого технологического модуля подготовки газа согласно рабочей документации составляет 5 млн. м3/сут.

В состав УКПГ входят следующие основные технологические сооружения:

1. Узлы входа шлейфов.

1.1 Узел входа шлейфов №1 – приходят пять газопроводов с продукцией десяти кустов скважин (в 2011г. был запущен в работу куст №1, на котором находятся четыре скважины с общим дебитом 39000 м3/час). В 2011г. в линию модуля подготовки газа №2 произведена врезка подачи ПНГ с Казанского НГКМ с расходом 53000 м3/час.

1.2. Узел входа шлейфов №2 - подключены газопроводы от трёх кустов скважин. В 2011г. в неработающий шлейф куста №5 была произведена врезка подачи сырого газа с Северо-Васюганского ГКМ с расходом 60000 м3/час.

2. Блок распределения метанола по кустам скважин.

3. Технологические модули подготовки газа №1, 2, 3 (два рабочих + один резервный).

4. Площадки теплообменников «газ-газ» Т-1/1-3, Т-2/1-3.

5. Пункт хозрасчетного замера газа.

6. Аварийные технологические емкости конденсата.

7. Установка редуцирования и замера газа на собственные нужды.

8. Узел замера газа на собственные нужды, общепромысловую котельную и ГДЭС.

9. Дренажные подземные емкости.

10. Система факельного хозяйства.

11. Площадки цеховых сепараторов факельной системы.

12. Установка факельного сепаратора высокого давления.

13. Установка факельного сепаратора низкого давления.

14. Блок подготовки горючей смеси.

15. Факельные установки (стволы факела) высокого давления и низкого давления.

Продукцией УКПГ являются:

- сухой газ – отбензиненный, очищенный от механических примесей и осушенный от влаги и тяжёлых углеводородов.

- нестабильный газовый с незначительным содержанием метанольной воды.

Пластовый газ-смесь углеводородов метанового ряда с незначительным содержанием неуглеводородных компонентов, таких как азот (N2) и углекислый газ (СО2), обладающий слабым запахом, плохо растворяется в воде, соединения серы отсутствуют.

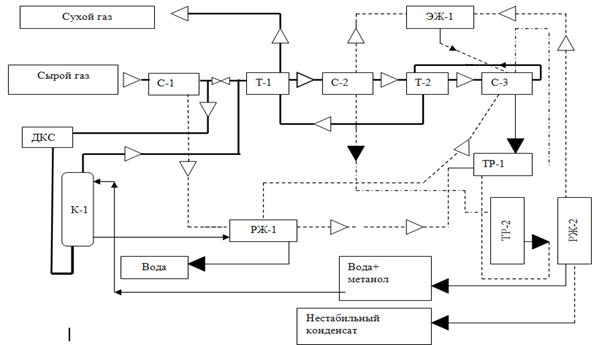

Исходя из требований к качеству подготавливаемого газа, на УКПГ осуществляется наиболее приемлемый способ подготовки товарной продукции из газоконденсатных залежей МГКМ - низкотемпературная сепарация (НТС). Планируемые на длительный период режимы работы газовых скважин (поддержание достаточно высоких устьевых давлений) обуславливают целесообразность применения НТС для подготовки газа. Технологическая схема УКПГ Мыльджинского ГКМ до 2011г. приведена ниже на рисунке 3.1.

![]()

Рисунок 3.1 – Технологическая схема УКПГ Мыльджинского ГКМ до 2011 г.

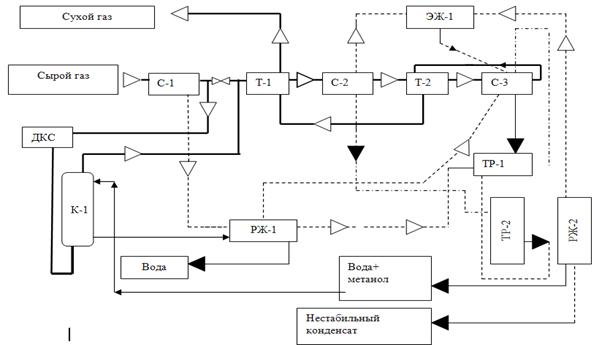

С июля 2011 года сырье на УВШ поступает не только с кустов скважин а также с Казанского нефтегазоконденсатного и Северо-Васюганского газоконденсатного месторождений. Технологическая схема УКПГ Мыльджинского ГКМ в 2011 году показана на рисунке 3.2.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рисунок 3.2 – Технологическая схема УКПГ Мыльджинского ГКМ в 2011г.

Продукция с узла входа шлейфов с давлением до 5,5 МПа и температурой от плюс 5 до плюс 25 °С поступает по трубопроводу диаметром Ду300 на первую ступень сепарации в вертикальный сепаратор С-1. В сепараторе первой ступени С-1 под действием сил гравитации происходит предварительное отделение из газового потока капельной жидкости и механических примесей.

Отделившаяся жидкая фаза (газовый конденсат, метанольная вода и механические примеси) через клапан регулятор уровня отводится в разделитель жидкости РЖ-1 с давлением 4,0-5,6 МПа и температурой плюс 5-25 °С, где происходит трехфазное разделение жидкости на углеводородный конденсат, газ и метанольную воду. В 2011 году в этот трубопровод была произведена врезка, для подачи отсепарированной жидкой фазы из Казанского газосепаратора (расход 11000 кг/час) и Северо-Васюганского газосепаратора (расход 12000 кг/час).

Частично отсепарированный газовый поток, по трубопроводу, с давлением 4,5-5,0 МПа и температурой плюс 5-25 °С из сепаратора С-1, направляется на вход в горизонтальные сепараторы ФС цеха сепарации ДКС, очищенный газ направляется на всас газоперекачивающих агрегатов ГПА, отсепарированная жидкость поступает на вход РЖ-1. После компремирования на ГПА газ с давлением 7,35 МПа, температурой плюс 30-40 °С направляется на аппараты воздушного охлаждения АВО, где охлаждается до температуры плюс 20-30°С, затем подается в трубное пространство двухсекционного теплообменника «газ-газ» Т-1, где охлаждается обратным холодным потоком осушенного газа, проходящего по межтрубному пространству теплообменника Т-1, до температуры от минус 10°С до плюс 10°С.

Для предотвращения гидратообразования в трубном пространстве Т-1, предусмотрена подача метанола, по метанолопроводу Ду15, через узел ввода метанола УВМ. Подача метанола, в трубопровод Ду300, производится через форсунку или через прямой впрыск. В узле ввода метанола осуществляется дозирование и учёт расхода метанола.

Охлажденный в теплообменнике Т-1 прямой поток газа с давлением до 7,35 МПа, по трубопроводу Ду300, поступает в сепаратор второй ступени С-2.

В сепараторе С-2 происходит отделение капельной жидкости, которая сконденсировалась в результате снижения температуры в теплообменнике Т-1.

Отсепарированные в сепараторе С-2 газовый конденсат, влага и метанол, по уровню через клапан регулятор уровня выводится в разделитель жидкости РЖ-2, с давлением 2,6-2,8 МПа и температурой от минус 5°С до плюс 5°С через трубный пучок теплообменника ТР-2, где нагревается до температуры плюс 15-25°С стабильным конденсатом от установки деэтанизации и стабилизации конденсата УДСК или паром от котельной.

Основная часть освобожденного от капельной жидкости газового потока из С-2 (около 140 тыс м3/час), по трубопроводу Ду 150, с давлением 7,1 – 7,3 МПа и температурой от плюс 3 до минус 15°С, в качестве активного потока подается на два эжектора ЭЖ-1 и ЭЖ-2 для утилизации низконапорного газа с давлением 1,3 – 1,9 МПа от УДСК и газа дегазации из разделителя жидкости РЖ-2 с давлением 1,2–2,4 МПа, оставшаяся часть газового потока подается в трубное пространство теплообменника «газ-газ» Т-2, где охлаждается обратным холодным потоком осушенного газа, проходящего по межтрубному пространству теплообменника, до температуры минус 15-25 °С.

Газ выветривания из разделителя жидкости РЖ-2 направляется на эжектирование в струйный эжектор ЭЖ-1, а газ дегазации от УДСК в струйный эжектор ЭЖ-2. Эже́ктор — (фр. éjecteur, от éjecter — выбрасывать от лат. ejicio) — гидравлическое устройство, в котором происходит передача кинетической энергии от одной среды, движущейся с большей скоростью, к другой. Эжектор, работая по закону Бернулли, создаёт в сужающемся сечении пониженное давление одной среды, что вызывает подсос в поток другой среды, которая затем переносится и удаляется от места всасывания энергией первой среды.

Регулирование расхода активного газа, поступающего на ЭЖ-1 и ЭЖ-2, проектом не предусматривается, так как выбранная конструкция проточной части эжекторов обеспечивает их эксплуатацию на одном фиксированном, расчетном расходе активного газа.

Активный газ, по трубопроводу Ду150, с давлением 7,0 – 7,3 МПа подается на эжектор ЭЖ-1 и на ЭЖ-2.

Газ от эжекторов ЭЖ-1, ЭЖ-2 объединяется в один поток и по трубопроводу Ду200 с давлением 3,7 – 5,5 МПа и температурой минус 20-25°С подается на вход низкотемпературного сепаратора С-3, объединяясь с основным газожидкостным потоком газа после регулирующего клапана.

Газ, подаваемый на Т-2, охлаждается обратным потоком холодного осушенного газа, проходящего по межтрубному пространству теплообменника, до температуры минус 15-25 °С.

Для предотвращения гидратообразования в трубном пространстве Т-2, предусмотрена подача метанола. Подача метанола, в трубопровод Ду300, производится через форсунку или через прямой впрыск. В узле ввода метанола осуществляется дозирование и учёт расхода метанола.

Охлажденный до температуры минус 15-25 °С в теплообменнике Т-2 поток газа с давлением 7,0-7,3 МПа, по трубопроводу Ду300, поступает на регулирующий клапан давления КР-3, на котором дросселируется до давления 3,7-5,5 МПа и охлаждается за счет дроссель-эффекта до температуры минус 25-45 °С.

Регулирующий клапан прямого действия КР-3 обеспечивает стабильное давление газа 3,7-5,0 МПа на входе в низкотемпературный сепаратор С-3.

После клапана КР-3 газовый поток при температуре минус 25-45°С и давлением 3,7-5,5 МПа по трубопроводу Ду300 направляется в сепаратор С-3.

На вход низкотемпературного сепаратора С-3 с давлением 3,7-5,5 МПа поступают газы дегазации конденсата из РЖ-1.

В низкотемпературном сепараторе С-3 происходит отделение капельной жидкости сконденсированной в результате снижения температуры до минус 25-45°С и давления до 3,7-5,5 МПа.

Отсепарированная жидкость (газовый конденсат, метанольная вода) по уровню через регулирующий клапан с температурой минус 30-35°С и давлением 3,7-5,5 МПа смешивается с потоком жидкости от С-2 и поступает в трубное пространство теплообменника ТР-2, где нагревается стабильным конденсатом от УДСК до плюс 15-30 °С и подаются в разделитель РЖ-2.

Осушенный от углеводородного конденсата и влаги природный газ из низкотемпературного сепаратора С-3, после оперативного замера расхода газа на быстросъемной диафрагме, с температурой минус 30-35 °С и с давлением 3,7-5,5 МПа поступает в межтрубное пространство теплообменника Т-2, где нагревается прямым потоком сырого газа до минус 12-18 °С.

Нагретый до минус 12-18 °С газовый поток из теплообменника Т-2 поступает в межтрубное пространство теплообменника Т-1, где нагревается прямым потоком сырого газа до температуры плюс 5-25 °С.

Осушенный природный газ с температурой плюс 5-25 °С и давлением 3,3-5,4 МПа после регулирующего клапана через электроприводные краны, направляется на одну из замерных ниток УЗГ и далее в магистральный газопровод «Мыльджино-Вертикос».

Жидкая фаза из сепаратора первой ступени С-1, по трубопроводу Ду150, с давлением 5,5-5,6 МПа и температурой плюс 5-25 °С направляются через регулирующий клапан в разделитель жидкости РЖ-1, где производится разделение на углеводородный конденсат, газ и метанольную воду.

Метанольная вода из РЖ-1 по уровню через регулирующий клапан, под давлением 0,2 МПа по трубопроводу Ду50 подается в блок выветривания газа.

Углеводородный конденсат из РЖ-1 по уровню через регулирующий клапан, под давлением 2,5-2,7 Мпа, по трубопроводу Ду80, подается в РЖ-2.

Газ дегазации из РЖ-1/1 с давлением 3,7-5,5 МПа и температурой плюс 5-30 °С через регулирующий клапан давления в аппарате, по трубопроводу Ду50, подается на вход низкотемпературного сепаратора С-3.

Углеводородный нестабильный конденсат и растворенная метанольная вода из РЖ-1, по трубопроводу Ду100, поступает в РЖ2.

Углеводородный конденсат и метанольная вода из низкотемпературного сепаратора С-3 с давлением 3,7-5,5МПа и температурой минус 30-35°С поступает на вход трубного пространства теплообменника ТР-2, объединившись с газовым конденсатом из сепаратора С-2.

Нагретый до температуры плюс 15-30°С, углеводородный конденсат из трубного пространства теплообменника ТР-2 с давлением 2,6-2,8 МПа поступает в разделитель жидкости РЖ-2.

В разделителе жидкости происходит разделение жидкой фазы на метанольную воду и углеводородный конденсат, за счет разности плотностей и дегазация жидкой фазы.

Метанольная вода из разделителя жидкости РЖ-2/1 через регулирующий клапан уровня выводится в выветриватели газа.

Углеводородный конденсат из разделителя жидкости РЖ-2, через регулирующий клапан уровня направляется на площадку переключающей арматуры УДСК.

Газ дегазации из разделителя жидкости РЖ-2 выводится на эжектор ЭЖ-1, с давлением 2,6-2,8 МПа и температурой плюс 15-20°С.

3.1.1 Установка оборотного снабжения метанолом УКПГ

Назначение установки оборотного снабжения метанолом УКПГ Мыльджинского ГКМ:

– утилизация метанола из отработанного водного раствора.

Состав установки «Системы оборотного снабжения метанолом УКПГ Мыльджинского ГКМ»:

1. Колонна отдувки К-1 на открытой площадке (Æ =1,2 м, h=13м ) - это вертикальный цилиндрический аппарат, в котором расположены 14 массообменных колпачковых тарелок со съёмной сетчатой насадкой на каждой тарелке. Над ними расположена тарелка-отбойник с центробежными элементами, где сепарируется выходящий поток газа. Отсепарированная жидкость из сепарационной тарелки поступает через гидрозатвор на верхнюю массообменную тарелку и далее стекает в куб колонны.

2. Блок насосов подачи насыщенного метанола в колонну отдувки (в помещении существующей насосной перекачки метанола)

При проектировании установки по утилизации отработанного водно-метанольного раствора (ВМР) были максимально использованы существующие аппараты и оборудование:

- в качестве накопителей насыщенного метанола предусмотрен существующий блок выветривания газа ВГ-1/2;

- в качестве выветривателя очищенной воды – существующий блок выветривания газа ВГ-1/1.

К установке подключены также 1 й 2й и 3й модули подготовки НТС газа УКПГ (существующие), откуда отбирается газ, используемый для отдувки метанола.

Часть сырого газа, направляется по коллектору Æ 530´14 после дожимной компрессорной станции (ДКС) на НТС с давлением 7,0-7,35 МПа и температурой плюс 20-280С, поступает в колонну через штуцер в нижней части аппарата, а 13-40%-ный раствор метанола поступает на верхнюю массообменную тарелку. В результате противотока происходит контакт газа с метанолом, концентрация последнего в газе повышается, а очищенная вода стекает вниз и выводится с куба колонного аппарата. Выходящий с верха колонны газ с давлением 7,0-7,35 МПа и температурой плюс 250С через регулирующий клапан возвращается в трубопровод подачи газа от ДКС на низкотемпературную сепарацию 1, 2 и 3го модулей. Параметры установки: давление газа 7,0-7,35 МПа, температура газа плюс 20-300С, температура метанольной воды плюс 10-300С.

В колонну поступает только часть газа, невостребованный для отдувки газ направляется по байпасу на дальнейшую переработку во 2 и 3-ий модули.

Расход газа, подаваемого в колонну, автоматически поддерживается в зависимости от количества и концентрации насыщенного метанола, поступающего на верх колонны К-1.

Для подачи насыщенного метанола в колонну К-1 предусмотрены 3 насоса.

В качестве насосов используются установки электронасосные дозировочные мембранные УНД 1М 500/100 КВ-31. Производительность установки 500 л/час, давление нагнетания – 100 кгс/см2.

Электродвигатель во взрывозащищенном исполнении, Nдв. = 4 кВт.

На всас насосов Н-1/1.2,3 насыщенный метанол поступает из блока выветривателя ВГ-1/2, где осуществляется отделение газа. При снижении уровня насыщенного метанола ниже допустимого происходит отключение одного или двух насосов Н-1/1,2,3.

Очищенная от метанола вода собирается в кубе колонны К-1, откуда выводится по уровню в коллектор Æ 32´4, на котором установлены расходомер и два последовательно расположенных клапана. Клапаны поддерживают уровень жидкости в колонне К-1 на заданном уровне и дросселируют давление жидкости до 5,35 МПа.

Очищенная вода по коллектору Æ 57´6 отправляется в разделители РЖ-1/2, РЖ-1/3, где смешивается с пластовой водой, полученной на первичной ступени сепарации в С-1/2, С-1/3 второго и третьего модулей. Давление в разделителях 5,35 МПа.

Из разделителей РЖ-1/2,3 пластовая вода с примесями метанола направляется в выветриватель газа ВГ-1/1 на дегазацию и затем на очистные сооружения.

Также предусмотрен вариант, в случае, если поступающая из разделителей РЖ-1/2,3 пластовая вода содержит 13 и более % метанола. Она также проходит дегазацию в выветривателе ВГ-1/1, но потом поступает на всас насосов Н-1/1,2,3 и далее в колонну К-1 на отдувку.

3.1.2 Требования к качеству газа

Технические условия к качеству природного и попутного нефтяного газов могут быть подразделены на несколько групп.

1. Технические требования на газы, поступающие во внутрипромыс-ловые коллекторы (газопроводы) после их первичной обработки на промысле.

2. Технические требования на газы, подаваемые в магистральные газопроводы.

3. Технические требования на газы, предназначенные в качестве сырья и топлива при промышленном и коммунально-бытовом потреблении (в том числе и при использовании горючего газа как топлива для газобаллонных автомобилей).

4. Технические требования на газообразные чистые компоненты, получаемые из природного газа.

5. Технические требования на газовые смеси определенного состава, используемые для специальных целей (например, как стандартные смеси для хроматографии).

Прежде всего отметим, что технические требования на газы, подаваемые во внутрипромысловые газопроводы (шлейфы, коллекторы), а также установки комплексной подготовки газа обычно не задаются какими-либо специальными нормативными документами, а фиксируются в соответствующих проектах разработки, обустройства месторождений и конкретизируются в технологических регламентах на установки промысловой обработки газа. Приведем, однако, случаи, когда фиксация этих требований в соответствующих ТУ или стандартах предприятий является достаточно актуальной. Существуют определенные требования на содержание капельной жидкости и механических примесей на сырой газ, подаваемый на компримирование (на ДКС, расположенную в "голове" процесса промысловой обработки газа). Эти требования отражены в ТУ — 82. Подобные же жесткие требования на содержание примесей (жидкой и твердой фаз) в газе должны соблюдаться при его подаче на расширительные устройства — центробежные турбодетандеры (к сожалению, последние требования до сих пор четко не регламентированы). Другой пример — внутрипромысловый транспорт сероводородсодержащего газа с установок первичной промысловой обработки на соответствующий ГПЗ. Здесь существующие технические требования по влажности газа направлены на ограничение коррозионной активности кислого газа.

В настоящее время (согласно проектам обустройства газовых и газоконденсатных месторождений Крайнего Севера) для ряда месторождений предполагается строительство одной централизованной установки подготовки газа (УКПГ) и нескольких с ней связанных установок первичной подготовки газа (УППГ), например, схема обустройства валанжинской залежи Ямбургского месторождения предусматривает одну УКПГ и две УППГ. На УППГ производится только предварительная сепарация природного газа, который далее, поступает во внутрипромысловый коллектор (газопровод) УППГ-УКПГ, причем внутрипромысловый транспорт сырого газа (газ + нестабильный конденсат + водный раствор ингибитора гидратов и/или коррозии) может осуществляться на расстояние несколько десятков километров (25 – 30 км., а иногда и свыше 50 км.). Принципиальная возможность внутри - и межпромыслового транспорта газа (т. е. газожидкостных смесей) на значительные расстояния с гидродинамической точки зрения давно обоснована. При реализации подобных проектов по внутрипромысловому транспорту сырого газа на значительные расстояния целесообразно параллельно разрабатывать и нормы технологического проектирования, содержащие технические требования как на сырой газ, поступающий во внутрипромысловый коллектор, так и на режимы эксплуатации этого коллектора (здесь имеются в виду следующие показатели: термобарические условия; диапазон возможных скоростей потока газа, обеспечивающих вынос жидкой фазы из пониженных участков трассы газопровода; количество подаваемого ингибитора гидратообразования и т. п.).

Что касается показателей качества товарного газа, подаваемого в магистральные газопроводы и далее конечному потребителю газа, то при их разработке учитываются следующие технические соображения.

1. Целесообразно обеспечить магистральный транспорт газа в однофазном состоянии (предполагается, что в трубопроводе практически не должны выделяться из газа как углеводородная жидкая фаза, так и водная фаза: под водной фазой здесь имеются в виду жидкая вода; водные растворы метанола, гликолей, аминов с примесями ингибиторов коррозии, а также лед и твердые газовые гидраты).

2. Товарный газ не должен вызывать сколько-нибудь значительную коррозию трубопроводов, арматуры, контрольно-измерительных приборов и т. п.

3. Необходимо обеспечить и определенные потребительские качества газа как топлива или углеводородного сырья (в частности, теплотворную способность) у конечного потребителя с обязательным учетом требований безопасности при использовании газа (одорирование газа; жесткие ограничения на содержание сероводорода и т. д.).

Технические требования на качество природного газа в настоящее время нормируются тремя стандартами.

1. Отраслевым стандартом на газы горючие природные, поставляемые и транспортируемые по магистральным газопроводам, ОСТ 51.40 — 93, который был утвержден 10 сентября 1993 г. и введен в действие с 1 октября 1993 г. (взамен ОСТ 51.40 — 83). Основные требования этого нормативного документа представлены в таблице 3.3.

Таблица 3.3 – Физико-химические показатели природных газов, поставляемых и транспортируемых по магистральным газопроводам (по ОСТ 51.40-93, введенному 01.10.93 г. без указания срока действия)

Показатель | Значения для макроклиматических районов | |||

Умеренный | Холодный | |||

С 01.05 по 30.09 | 01.10 по 30.04 | С 01.05 по 30.09 | С 01.10 по 30.04 | |

Точка росы газа по влаге, ОС не выше Точка росы газа по углеводородам, °С не выше Концентрация сероводорода, г/м3 не более Концентрация мер-каптановой серы, г/м3 не более Концентрация кислорода в газе, об. % Теплота сгорания, низшая, МДж/м3 (при 20 0С и 0.1 МПа) Содержание механических примесей и труднолетучих жидкостей | -3 0 0,007(0,02) 0,016(0,036) 0,5 32,5 | -5 0 0,007(0,02) 0,016(0,036) 0,5 32,5 | -10 -5 0,007(0,02) 0,016(0,036) 1 32,5 | -20 -10 0,007(0,02) 0,016(0,036) 1 32,5 |

Оговаривается отдельно в соглашениях на поставку газа с ПХГ, ГПЗ и промыслов |

Целесообразность нормирования показателей качества природных газов несколькими нормативно-техническими документами определяется различием требований на показатели качества газа для магистрального транспорта и для использования его в промышленности, в быту и как топлива для газобаллонных автомобилей. Так, целью установления показателей и норм на качество газа, предназначенного для транспорта по магистральным газопроводам, является повышение надежности и эффективности работы, газотранспортных систем, а также повышение коэффициента извлечения углеводородного конденсата на газодобывающих предприятиях и, следовательно, снижение потерь конденсата (и тем самым до некоторой степени стимулирование внедрения на промыслах и газоперерабатывающих заводах новой техники и передовых технологий).

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 |