2. Фрезерование зубьев.

3. Зубодолбление.

4. Зубострогание.

5. Протягивание.

Задание на дом

и др. Технология машиностроения, М., Машиностроение.1977,

стр. 207…212, 216…219, конспект.

1. Методы обработки зубчатых колес.

Обработку зубчатых колёс ведут 2 методами:

1. копирования;

2. обката.

Метод копирования - это обработка фасонным инструментом, имеющим профиль, соответствующий впадине зуба. Способы при обработки по методу копирования:

1. Последовательное нарезание каждого зуба модульной дисковой фрезой;

2. Последовательное нарезание каждого зуба пальцевой модульной фрезой;

3. Одновременное долбление всех зубьев зубодолбежной головкой;

4. Одновременное протягивание всех зубьев;

5. Круговое протягивание

Метод обката - зубья образуются при совместном согласованном вращении (обкате) режущего инструмента и заготовки. Способы при обработке по методу обката:

1. Фрезерование червячной фрезой;

2. Долбление круглым долбяком;

3. Реечным долбяком (гребенкой);

4. Нарезание резцовой головкой;

5. Накатывание зубчатыми валками;

6. Строгание резцами (обкат с единичным делением).

2. Фрезерование зубчатых колес.

Дисковыми модульными фрезами

Виды обрабатываемых деталей: цилиндрические прямозубые и косозубые колеса.

Точность: 9-10 степень. Область применения: единичное и мелкосерийное производство.

Оборудование: горизонтальные и универсальные фрезерные станки. Оснастка - делительные головки.

Движения: Главное движение – вращение фрезы. Движение подачи – продольное перемещение стола с заготовкой. Делительное движение - поворот заготовки.

Достоинства: применяется универсальное оборудование и оснастка, простота инструмента.

Недостатки:

· Необходимость иметь инструмент для конкретного числа зубьев зубчатого колеса. (на практике изготавливают фрезы с приближенными профилями, расчитанными на несколько смежных чисел зубьев в интервале. По стандарту для каждого мод и 26 дисковых фрез. Для более точных колес берут наборы из 26 фрез).

· Низкая степень точности;

· Низкая производительность и высокая себестоимость (из за делительного поворота на зуб, врезание при каждом зубе, относительно малого числа зубьев фрезы, работающих одновременно);

· Невозможность обработки зубчатых колес, не имеющих выхода для фрезы и колес с внутренним зацеплением.

Пути повышения производительности:

· Интенсификация режимов обработки;

· Одновременная обработка нескольких деталей;

· Одновременная обработка несколькими фрезами.

Пальцевыми модульными фрезами

Применяется для обработки колес, имеющих средний и крупный модуль, цилиндрических прямозубых и косозубых, шевронных. Обработка аналогична обработке дисковыми фрезами.

Червячными фрезами.

Оборудование: специальные зубофрезерные станки, обеспечивающие кинематическое согласование движений инструмента и заготовки.

Инструмент - червячные одно и многозаходные фрезы.

Оснастка: оправки, специальные приспособления.

Достигаемая точность – 7 –8 степень.

Область применения: серийное производство прямозубых и косозубых цилиндрических колес.

Движения:

· Главное движение – вращение фрезы, согласованно с фрезой вращается заготовка,

· подача фрезы - продольная (вдоль оси обрабатываемой детали), осевая (вдоль собственной оси) или диагональная (обеспечивает повышенную стойкость инструмента и повышенную чистоту поверхности);

· Врезание: осевое или радиальное (при радиальном – уменьшается трудоемкость и инструмент загружен в течении всей обработки более равномерно)..

Виды зубофрезерования:

· попутное;

· встречное.

Попутное эффективнее встречного т. к. создает более благоприятные условия стружкообразования, меньшие колебания сил резания, меньшие вибрации, повышает стойкость инструмента, дает лучшую чистоту обработки.

Достоинства обработки червячными фрезами:

· Высокая производительность, т. к процесс обработки непрерывный, в обработке одновременно участвуют несколько зубьев фрезы.

· Для нарезания колес одного модуля с разным числом зубьев можно использовать один инструмент;

· Высокая точность;

Недостатки:

· сложность инструмента;

· необходимость применения специальных станков;

· Невозможность обработки зубчатых колес, не имеющих выхода для фрезы и колес с внутренним зубчатым зацеплением.

В зависимости от модуля обработку ведут за 1 ход (при m до 2,5 мм), или за 2-3 хода (при m >2,5 мм).

3. Зубодолбление.

1. Зубодолбежные головки.

Оборудование - долбежные станки.

Инструмент - головка с модульными долбежными резцами (число резцов равно числу впадин).

Движения:

· Движение резания – возвратно поступательное перемещение заготовки;

· Подача (мм/дв. х.) – одновременное перемещение всех резцов к центру заготовки.

Область применения – массовое производство.

Недостатки – дорогостоящий инструмент.

Достоинство – высокая производительность.

2. Зубчатые долбяки.

Оборудование: зубодолбежные станки.

Инструмент:

· долбяк (цилиндрический прямозубый и косозубый).

· долбяк-гребенка.

· фасонные резцы.

Обрабатываемые детали: цилиндрические прямозубые и косозубые колеса, блочные колеса, колеса с внутренним зацеплением.

Оснастка: для косозубых колес – специальные копиры.

Достигаемая точность – 7-8 степень.

Движения (обрабатывают по методу обката):

· Движение резания – возвратно – поступательное перемещение долбяка.

· Подачи: круговая подача долбяка, согласованная с вращением заготовки; радиальное врезание.

Достоинства: высокая производительность, простота инструмента.

Повышение производительности обеспечивается применением на одной оправке нескольких долбяков, совмещает несколько проходов при обработке колес с крупным модулем.

Для колес 7 степени точности с m>3 для черновой обработки применяют фрезерование, для чистовой – долбление.

4. Зубострогание.

Применяется для нарезания прямозубых конических колес, в серийном и массовом производстве.

Оборудование: зубострогальные станки.

Инструмент: зубострогальные резцы.

Точность: 7-9 степень, шероховатость Ra 1,6…6,3 мкм;

Движения:

· Движение резания - возвратно-поступательное перемещение резцов;

· Движение обката - кинематически связанное вращение заготовки и люльки с инструментом;

· Делительное движение - отвод резцов от заготовки (возврат люльки в исходное положение) и поворот колеса на один или два зуба;

Зубострогание характеризуется: простотой применяемого инструмента и низкой производительностью.

Колеса с m до 4мм обрабатываются за одну операцию, с m >4мм – за две (черновую и чистовую).

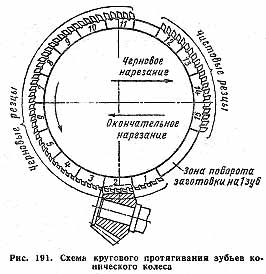

5. Протягивание круговыми протяжками.

Применяется для обработки конических колес с круговым профилем зуба (колеса не взаимозаменяемы с эвольвентными).

Недостатки:

· высокая стоимость;

· специальное оборудование.

Достоинства - высокая производительность (применяется в массовом производстве);

Оборудование - специальные станки;

Инструмент - круговые протяжки (резцовая головка);

Точность: 8-9 степень.

Колеса с m<5 нарезаются одной протяжкой, а с m>5 – двумя.

Работа по методу копирования.

Цикл работы:

· При повороте на 4 блока, протяжка на медленной подаче перемещается из т. О в т. А вдоль образующей конуса. Осуществляется врезание на небольшую глубину;

· При вращении 6 следующих блоков без продольной подачи, врезание за счет радиального подъема резцов на полную глубину впадины.

· Перемещение протяжки из т. А в т. В, при этом резцы 11 блока снимают оставшийся припуск.

· При прохождении сектора между 11 и 12 секциями происходит снятие фасок с боковых сторон и дна вращающимися резцами;

· Перемещение из т. В в т. С – чистовая обработка резцами 12-15 секций;

· Делительный поворот заготовки на зуб при перемещении из т. С в т. О при прохождении участка между 15-1 секциями;

· Обработка повторяется.

Контрольные вопросы

1. В чем заключается метод копирования при обработке зубчатых колес.

2. В чем заключается метод обката при обработке зубчатых колес.

3. Какой из двух методов точнее и почему.

4. Каким методом можно обрабатывать шевронные зубчатые колёса.

Урок 25

Тема: Отделочная обработка зубчатых колес.

Нормирование зуборезных работ.

Цели урока: познакомиться с методами обработки зубчатых колес. научиться нормировать зуборезные работы.

План изложения материала:

1. Шлифование зубьев.

2. Шевингование зубьев.

3. Притирка и обкатка.

4. Зубохонингование.

5. Расчет длины рабочего хода.

6. Расчет основного времени.

7. Вспомогательное время.

Задание на дом

и др. Технология машиностроения, М., Машиностроение. 1977, стр. 228…235, конспект, , «Техническое нормирование труда в машиностроении», М., Машиностроение, 1990 г., стр.120…128.

1. Шлифование зубьев.

Шлифование зубьев применяют для обработки закаленных колес. Достигаемая шероховатость поверхности Ra 0,4…0,1 мкм, точность 4-6 степени. Осуществляется двумя методами:

1) Копирование

Инструмент - шлифовальный круг;

Оборудование - плоскошлифовальные станки с делительными приспособлениями.

Такой метод имеет низкую производительность (т. к. за один проход, обрабатывается одна впадина з. к.) и невысокую точность (т. к. при шлифовании колес, с большим числом зубьев, в результате износа шлифовального круга, появляется искажение профиля впадин последних зубьев колеса.). Поэтому рекомендуется колесо поворачивать не на один зуб, а на несколько.

2) Обкат

Имеет меньшую производительность, но большую точность.

Инструмент:

А) Два тарельчатых круга, расположенных под углом зацепления. Два круга устанавливаются т. о. что их торцы обращены к шпинделям, совпадают с боковыми сторонами зубьев воображаемой производящей рейки, находящейся в зацеплении с заготовкой. Обкатываясь по вращающейся заготовке, круги, своими торцами, шлифуют поверхность зубьев колеса;

Б) Один дисковый круг, представляющий зуб рейки. Обработка аналогична предыдущей.

В) Червячный шлифовальный круг. Является самым производительным. Шлифовальному кругу, изготовленному в виде одно и двухзаходного червяка (d=300мм), в процессе обработки сообщаются два движения:

1) (движение резания) вращение вокруг оси;

2) (движение подачи) поступательное, вдоль оси заготовки. З. к. получает вращение вокруг своей оси, согласованное с вращением червяка и периодическое, радиальное движение подачи.

Оборудование - специальные, зубошлифовальные станки.

2. Шевингование зубьев.

Наиболее экономичный метод чистовой обработки зубьев незакаленных прямозубых и косозубых цилиндрических колес (с внешним и внутренним зацеплением), после зубофрезерования или зубодолбления. Шевингование применяют для повышения точности зубчатого зацепления, уменьшения параметров шероховатости на профилях зубьев, снижения уровня шума и т. д.

Точность - 6…8 степень, шероховатость Ra 0,8…2,0 мкм;

Инструмент:

· Дисковый шевер – зубчатое колесо, на поверхности зубьев которого имеются узкие прорези, образующие кромки.

· Шевер-рейка – с аналогичными зубьями.

Дисковый шевер наиболее распространенный. Шевингование производят на спец. станках. Припуск под шевингование 0,05 мм.

Шевер устанавливается под углом к оси обрабатываемого з. к., получает принудительное вращение с числом оборотов 250 об/мин, вызывая этим вращение з. к., свободно установленного в центрах на оправке. Скрещивание осей приводит к продольному относительному скольжению зубьев шевера и з. к. Стол с заготовкой получает возвратно-поступательное движение продольной подачи, с периодической поперечной (вертикальной) подачей.

Число ходов станка, зависит от величины припуска. Для получения бочкообразной формы, имеется специальный копир.

3. Притирка и обкатка зубьев.

Притирка зубьев.

Проводят после термической обработки з. к. на специальных станках. Притиры – чугунные з. к. Притиры смазывают смесью мелкого абразивного порошка с маслом. Обрабатываемое з. к. обкатывают между тремя притирами, оси которых скрещиваются между собой. Ось одного притира параллельна оси обрабатываемого з. к. этот притир вращается попеременно в разных направлениях для обеспечения равномерной обработки зуба с обеих сторон. Оси других притиров наклонены к обрабатываемому колесу. Помимо вращения, притирам сообщается возвратно-поступательное движение в осевом направлении.

Точность обработки составляет: по длине начальной окружности 0,02 мкм, по шагу 0,01мкм, по профилю 0,08 мкм. Качество поверхности Ra 0,1 мкм.

Обкатка зубьев.

Применяется для улучшения поверхностного слоя з. к. Производится на специальных механизмах, при этом обкатываемое колесо вводится в зацепление с эталонными, выполненными из инструментальной стали или сплава, с высокой точностью. Обрабатываемое колесо прижимается к эталонному с определенной силой и им придается вращение. Поверхностный слой обрабатываемого колеса деформируется и образует наклеп, повышая твердость. Кроме улучшения механических характеристик, увеличивается точность, в частности улучшается пятно контакта. Для формирование одинаковой боковой поверхности зуба, вращение осуществляется сначала в одну сторону, а потом в другую. Увеличение производительности – введение в зацепление сразу нескольких эталонных колес.

4. Зубохонингование.

Применяют для повышения чистоты профиля зуба и уменьшения шума при работе передачи. Зубохонингование проводят на станке, аналогичному шевинговальному при скрещивающихся осях хона и з. к., но без механизма радиальной подачи.

Хон представляет собой косозубое з. к. из абразивного материала. Обрабатываемое колесо, находясь в зацеплении с хоном, получает реверсируемое вращение и возвратно-поступательное движение вдоль своей оси.

Хонингование осуществляют при обильном охлаждении.

Обрабатывают прямозубые и косозубые колеса с модулем 1.25-6 мм.

5. Расчет длины рабочего хода.

Lpx=L+l1+l2

l1,l2 – длина врезания и перебега;

L – ширина колеса.

Длину врезания и перебега можно выбрать по “Общемашиностроительным нормативам времени” М. 1984 г. приложения 1,2 , а можно рассчитать по формулам.

6. Расчет основного времени.

· Зубофрезерование модульной червячной фрезой

![]() ,

,

где Z – число зубьев нарезаемого колеса;

n – число оборотов шпинделя;

So – оборотная подача;

k – число заходов фрезы.

· Нарезание модульной дисковой фрезой

![]() ,

,

где t – время поворота на 1 зуб;

Sxx-подача холостого хода;

Sм –минутная подача;

i – число проходов.

· Долбление зубьев

![]() ,

,

где Sp – радиальная подача, Sp=(0,1…0,3)Skp (мм/дв. х.)

Skp-круговая подача, (мм/дв. х.)

m – модуль нарезаемого колеса;

При обработке за один рабочий ход долбяк, одновременно с Skp, врезается радиально в заготовку на всю глубину зуба, проходя ¼ окружности заготовки. После этого долбяк спрофилирует полный профиль зуба по всей окружности колеса.

7. Вспомогательное время.

Тв=Туст+Тпер+Тизм;

Туст – стр. 96, карта 16;

Тпер – стр. 166, карта 33;

Тизм – при обработке фрезой, установленной на размер, на зубофрезерных станках не учитывают.

Контрольные вопросы

1. Какой инструмент применяется при шлифовании зубчатых колес.

2. Чем отличается притирка от обкатки зубьев.

Урок 26, 27, 28

Практическая работа № 8

Разработка станочной операции обработки детали на зубофрезерном станке. Нормирование операции.

Урок 29

Тема: Обработка шлицев и шпоночных канавок.

Цели урока: познакомиться с методами обработки шпоночных и шлицевых поверхностей. План изложения материала:

1. Обработка шлицев.

2. Обработка шпоночных канавок.

Задание на дом

и др. Технология машиностроения, М., Машиностроение. 1977, стр. 237-241, конспект.

1. Обработка шлицев.

Виды и назначение шлицевых соединений.

Шлицевые соединения: предназначены для посадки деталей различного назначения на валу. Форма шлицев: прямоугольная, прямобочная, треугольная, эвольвентная.

Способы центрирования:

· по боковым сторонам шлицев (применяется для прочных соединений, когда точность центрирования существенного значения не имеет.);

· по наружному диаметру шлицев;

· по внутреннему диаметру шлицев.

Для треугольной формы применяют только 1 способ.

Способы обработки шлицев.

Фрезерование.

1. Метод обката. Заключается в согласованном вращении фрезы и заготовки и перемещении фрезы вдоль оси заготовки, аналогично зубообработке.

Инструмент - червячные фрезы специального профиля.

Оборудование - шлицефрезерные и зубофрезерные станки.

Применяют в массовом и серийном производстве. Нарезают за 1-2 операции в зависимости от точности.

Достоинства: высокое качество, стабильность технологического процесса.

Недостатки: высокая трудоемкость, высокая стоимость инструмента, необходимость специальных станков.

2. Фрезерование дисковыми или фасонными фрезами на горизонтально-фрезерных станках.

Используют следующие варианты обработки:

· 2 дисковые фрезы обрабатывают боковые стороны, затем фасонная дисковая фреза впадину;

· фрезерование одной фасонной фрезой;

· двумя дисковыми фасонными фрезами боковых сторон и впадин;

· торцовыми фрезами (скоростное фрезерование, при чистовой обработке высокая точность, этот метод легко автоматизировать.);

Для повышения производительности обрабатывают несколько заготовок одновременно;

Долбление.

Применяется при обработке внутренних шлицев и шлицев, у которых нет выхода по длине фрезерования. Обработка методом обката.

Протягивание.

Инструмент - блочные протяжки (обработка каждого шлица с движением деления).

Оборудование - протяжные станки (чаще вертикальные).

Перед обработкой втулок необходимо обеспечить перпендикулярность торца и оси отверстия (подготовить базы).

Во втулке шлицы протягивают:

· в готовом отверстии (предварительно отверстие разворачивают, или шлифуют);

· с обработкой отв. и шлиц одновременно (дорогой инструмент).

Накатывание.

Инструмент - ролики, рейки, профильные многороликовые головки.

При обработке роликами они устанавливаются по размеру делительной окружности (эвольвентные шлицы), вращаются синхронно с вращением заготовки, перемещение заготовки вдоль оси принудительное.

При накатывании двумя рейками перемещающимися в противоположные стороны, заготовка за счет этого вращается (заготовка установлена в центрах).

Профильное протягивание: оправка с роликами вокруг детали, деталь неподвижна. Оправка перемещается вдоль оси детали. Недостаток - необходимость изготовления инструмента под каждую деталь.

Накатыванием достигается высокая точность, упрочнённый слой, иногда заменяют шлифование, высокая производительность.

Технологические особенности

Для незакаленных валов применяют окончательное шлифование наружной поверхности, затем нарезание шлицев. Для закаливаемых: фрезерование шлицев с припуском под шлифование боковых сторон, шлифование наружного диаметра после т. о., шлифование боковых сторон шлицев, шлифование впадин.

Строгание.

Обрабатывают многорезцовыми головками, охватывающими вал, и перемещающимися вдоль оси. За каждый двойной ход резцы перемещаются в радиальном направлении, удаляя металл одновременно из всех впадин.

Шлифование.

1) Шлифование за 2 операции;

На первой операции шлифуют боковые поверхности. Заготовка после шлифования одних поверхностей делает делительные повороты и обработка осуществляется для других поверхностей. На второй операции – шлифуют впадины зуба. Обработка ведется на плоско-шлифовальном станке. Метод имеет низкую производительность.

2) Шлифование фасонным кругом.

Обработка ведется на плоскошлифовальном станке. Профиль круга совпадает с профилем впадины. После обработки одной впадины цикл повторяется для следующей.

3) Червячным шлифовальным кругом.

Обработка ведется на зубошлифовальных станках по методу обката.

2. Обработка шпоночных канавок.

Шпоночные канавки применяются для соединения вращающихся деталей с валом. От точности шпоночного паза зависит характер посадки на шпонку сопрягаемых с валом деталей.

Шпоночные пазы делятся на:

· сквозные;

· открытые;

· закрытые.

По виду сечения канавки:

· призматические;

· сегментные;

· клиновые и др.

Требования, предъявляемые к шпоночному пазу:

1. Боковые грани должны быть симметричны относительно плоскости, проходящей через ось вала;

2. Ширина паза выполняется по 7 кв. точности, для обеспечения напряженной посадки;

3. Глубина паза по 12 – 11 кв. точности для создания зазора;

4. Шероховатость боковых стенок 5 мкм и выше.

Способы обработки шпоночных канавок.

Фрезерование.

Шпоночные пазы фрезеруют после окончательной токарной обработки наружных поверхностей до шлифования.

Оборудование - фрезерные станки общего назначения, шпоночно-фрезерные станки (обеспечивающие маятниковую подачу с автоматическим врезанием на глубину).

Наибольшая точность паза достигается при базировке по центровым отверстиям, минимальная погрешность установки по цилиндрической поверхности при использовании самоцентрирующих тисков с призматическими губками.

Приспособления - самоцентрирующие тиски с призматическими губками, специальные приспособления, центры.

Инструмент: дисковые фрезы, концевые фрезы для сегментных шпонок, концевые шпоночные (двузубые) и т. д.

Способы фрезерования шпоночных пазов:

1. Фрезерование дисковыми фрезами и концевыми на станках общего назначения. Фреза углубляется на всю глубину, затем включается продольная подача. Способ производительный, но не точный. Происходит разбивка ширины паза, износ фрез по боковым поверхностям, поэтому ограниченное число переточек. При сборке – пригоночные работы.

2. Маятниковый способ. Фреза углубляется на 0,1-0,3 мм включается Sпрод., еще углубляется на ту же величину – Sпрод., в другом направлении и т. д. Наиболее точный метод. Главное движение nфр.; подачи Фрезы. Sпрод. и Sврезания. Достоинства: минимальное усилие, минимальная разбивка ширины паза, износ фрезы по торцевым кромкам, поэтому возможность переточек до полного износа фрезы, отсутствие пригоночных работ при сборке.

На станках общего назначения обычными многозубовыми фрезами врезание осуществляется вручную. При фрезеровании закрытого паза предварительно сверлят отверстие для ввода фрезы.

3. Обработка сегментных шпонок спец. дисковой фрезой с концевым креплением. Движения: главное – вращение фрезы, малая подача фрезы к центру детали (к оси).

Протягивание.

В серийном и массовом производстве на протяжных станках.

Долбление.

В отверстиях в единичном и мелкосерийном производстве на долбежных станках.

Шлифование.

Оборудование - плоскошлифовальные станки. Обработка торцом круга каждой стороны по очереди. Шлифовать можно пазы, имеющие прямоугольную форму и выход для инструмента.

Контрольные вопросы

1. Какой метод обработки шлицевых поверхностей предпочтителен для крупносерийного производства.

2. От каких факторов зависит выбор метода обработки шпоночного паза.

2.1.5. Виды и методы обработки резьбовых

поверхностей.

Урок 30

Тема: Обработка резьбовых поверхностей.

Цели урока: познакомиться с методами обработки резьбовых поверхностей.

План изложения материала:

1. Назначение и виды резьб.

2. Нарезание резьб на токарных станках.

3. Фрезерование резьб.

4. Шлифование резьб.

5. Накатывание резьб.

Задание на дом

и др. Технология машиностроения, М., Машиностроение.1977, стр. 236…242, конспект.

1 Назначение и виды резьб.

Резьбы предназначены для соединения разъемных соединений или для преобразования вращательного движения в поступательное.

Резьбу классифицируют по следующим признакам:

1. По форме профиля

· трапецеидальная,

· упорная,

· треугольная,

· прямоугольная,

· круглая и т. д.

2. По форме поверхности, на которой нарезается

· Цилиндрическая,

· Коническая.

3. По направлению

· правая,

· левая.

Цилиндрические резьбы делятся на метрические и специальные.

Отклонение поля допуска обозначается - для болтов – h, g, e, d, для гаек – H, G.

Повторить обозначение резьбы на чертежах.

2. Нарезание резьбы на токарных станках.

Нарезание резьбовыми резцами.

Достоинства - простота конструкции инструмента.

Недостатки: необходимость иметь согласованность движений, низкая производительность (большое количество проходов).

Существуют следующие схемы нарезания резьб: профильная с радиальной подачей, генераторная, прогрессивная.

Для нарезания резьбы без сбега необходима канавка для выхода инструмента.

Обработка плашками.

Применяется для резьб треугольной формы с шагом до 2 мм у деталей из цветных сплавов, для резьб малого диаметра, для калибрования резьб.

Для обработки желательна фаска, обеспечивающая заход плашки.

Обработка метчиками.

Применяется для обработки внутренних резьб, в основном для резьб диаметром до 20мм.

Резьбонарезные головки.

Работают по тому же принципу, что и плашки.

Инструмент представляет собой оправку с радиально или тангенциально расположенными резьбовыми резцами (гребенками). По форме гребенки бывают круглые и плоские. Чаще выполняют резьбонарезные головки самораскрывающиеся в конце хода инструмента.

Резьбовые гребенки.

Они аналогичны нескольким, соединенным между собой резьбовым резцам. Это дает увеличение производительности.

Вихревое нарезание резьбы.

Самый производительный метод. На токарном станке вместо салазок устанавливается шпиндельная головка с 4-х резцовыми держателями. Заготовка вращается с невысокой частотой, навстречу ей вращается резцовая головка, расположенная с эксцентриситетом по отношению к оси детали. Резцовая головка совершает продольную подачу.

3. Фрезерование резьбы.

Обработка дисковой фрезой.

Ось фрезы устанавливается на угол подъема витка по отношению к оси детали. Обработка ведется за один ход. Производительность выше, чем при обработке резцом.

Гребенчатые фрезы.

Высокая производительность за счет того, что обработка ведется за 1,2 оборота (0,2 оборота – врезание) детали. Оборудование - специальные резьбофрезерные полуавтоматы. Ширина фрезы больше длины резьбовой части детали на 2-3 шага резьбы.

4. Шлифование резьбы.

Предназначено для чистовой обработки резьб повышенной точности.

Используются следующие способы:

· Однониточным шлифовальным кругом. Обеспечивает высокую точность профиля резьбы, шероховатость Ra 5 мкм. Недостаток – трудоемкий процесс.

· Многониточным шлифовальным кругом. Меньшая точность, но высокая производительность.

· Бесцентровое шлифование. Высокая производительность и возможность получения резьб высокой точности. Чаще применяется в массовом производстве.

5. Накатывание резьбы.

Принцип образования резьбы накатыванием заключается в том, что деталь прокатывается между двумя, расположенными на определенном расстоянии, резьбовыми плоскими плашками или цилиндрическими роликами. Оборудование – резьбонакатные станки.

Заготовка под накатку выполняется несколько меньшего диаметра, т. к. процесс происходит выдавливанием. В результате материал на нитке резьбы упрочняется (наклепывается).

Накатыванием можно получить резьбы диаметром 0,3…150 мм на деталях из сталей, цветных металлов и сплавов с точностью выше 7 квалитета и шероховатостью выше Ra0,40мкм.

Достоинства - высокая точность и производительность.

Недостаток - большие усилия при накатывании.

Контрольные вопросы.

1. Какие способы применяют для нарезания наружных резьб.

2. Какие способы применяют для нарезания внутренних резьб.

3. Назовите производительные методы нарезания резьб.

2.1.6. Виды и методы обработки фасонных

поверхностей.

Урок 31

Тема: Обработка фасонных поверхностей.

Цели урока: познакомить с методами обработки фасонных поверхностей.

План изложения материала:

1. Обработка фасонным инструментом.

2. Обработка по разметке.

3. Копирование.

4. Обработка на станках с ЧПУ.

Задание на дом

и др. Технология машиностроения, М., Машиностроение.1977, стр. 199…207, конспект.

1. Обработка фасонным инструментом.

Профиль инструмента соответствует профилю поверхности. Обработка ведется врезанием без продольной подачи.

Достоинства

1. использование универсального оборудования;

2. высокая производительность;

3. низкая квалификация рабочего.

Недостатки

1. сложность и дороговизна инструмента;

2. сложность переточек;

3. большие усилия при обработке;

4. невысокая точность и качество поверхности.

2. Обработка по разметке.

Перед обработкой поверхность размечают, а затем работают сочетанием подач.

Достоинства

1. универсальное оборудование;

2. отсутствие специального инструмента;

3. отсутствие специальной оснастки.

Недостатки

1. сложность обработки;

2. высокая квалификация рабочего;

3. низкая точность и шероховатость;

4. необходимость слесарных работ;

5. низкая производительность;

6. высокая трудоемкость.

3. Копирование.

Обработку ведут при помощи специального оборудования или специальной оснастки. (копирных линеек или специальных приспособлений). Оборудование используют 2-х типов : прямого и непрямого действия. В системах первого типа, перемещение ролика преобразуется в промежуточный сигнал, который преобразуется в перемещение инструмента. Наиболее прогрессивны – гидрокопировальные следящие системы с обратной связью.

Достоинства

1. высокая точность;

2. невысокая квалификация рабочих;

3. высокая производительность;

4. отсутствие разметочных и слесарных операций;

5. простота режущего инструмента.

Недостатки

1. сложность оборудования;

2. необходимость изготовления дополнительной оснастки.

4. Обработка на станках с ЧПУ.

Достоинства

1. возможность обработки практически любой поверхности;

2. простота инструмента;

3. отсутствие разметочных и слесарных работ;

4. подготовка программ специальными службами;

5. невысокая квалификация рабочих;

6. высокая точность;

7. высокая производительность.

Недостатки

1. необходимость составления программы обработки;

2. дорогое оборудование;

3. точность настройки инструмента.

Контрольные вопросы.

1. Какие методы обработки фасонных поверхностей обеспечивают наибольшую точность обработки.

2. Какие методы обработки фасонных поверхностей обеспечивают наименьшую точность обработки.

2.1.7. Особые методы обработки.

(Тема для самостоятельного изучения)

Отчёт по теме выполняется в форме конспекта, реферата доклада или сообщения.

План изложения материала

1. Упрочняющая обработка;

2. Электрофизическая и электрохимическая обработка.

Задание на дом

и др. Технология машиностроения, М., Машиностроение.1977. стр. 217…220.

1. Упрочняющая обработка.

Существуют различные методы упрочняющей обработки. Рассмотрим некоторые из них.

Обработка поверхности гладкими роликами.

Оборудование - универсальные станки

Инструмент - ролики различных конструктивных форм в зависимости от формы обрабатываемой детали. Ролики прижимают к поверхности под давлением, сминают неровности и создают наклепанный слой, повышающий эксплуатационные свойства обрабатываемой поверхности. Перед обработкой производят чистовое точение.

На незакаленных поверхностях обкатыванием заменяют шлифование.

Наклепывание поверхностей шариками.

Оборудование - шлифовальные станки, токарно-винторезные станки (при наличии спец. приспособления).

Инструмент - диск, в гнезда которого установлены шарики. При вращении диска, шарики перемещаются на определенное расстояние в радиальном направлении через отверстия на периферии диска и наносят удары по обрабатываемой поверхности. Шарики смазывают веретенным маслом с керосином.

Применяют при обработке валов, отверстий, плоских поверхностей, фасонных (при наличии копира).

Дробеструйная обработка.

Применяется для предупреждения растрескивания деталей, работающих в условиях ударной нагрузки.

Оборудование - рабочая камера с дробеструйным устройством.

Инструмент - дробь из чугуна, стали, алюминия или стекла.

Достигаемая шероховатость Ra=0,2…0,4 мкм.

2. Электрохимическая и электрофизическая обработка

К числу прогрессивных технологических процессов металлообработки относятся электрохимическая и электроэрозионная размерная обработка, получающая все большее применение при формообразовании сложно профильных заготовок из трудно обрабатываемых сталей и сплавов с повышенными физико-механическими свойствами. В основе электрохимического метода обработки лежит явление электролиза, т. е. анодного растворения металла обрабатываемой заготовки. Получаемые неметаллические соединения уносятся из зоны обработки в результате перемещения электрода-инструмента и прокачки электролита через межэлектродный промежуток. Электрохимическая обработка характеризуется линейной скоростью растворения и не зависит от таких физических свойств металла, как твердость, вязкость, прочность, теплостойкость, определяющих производительность обычных методов резания.

Электроэрозионная обработка.

Применяют для получения поверхностей сложной формы на изделиях из закаленных сталей и высокопрочных материалов. Обрабатывают фасонные поверхности, глубокие отверстия, узкие щели, тонкостенные и легко деформируемые изделия, решетки, сита, вырезают контуры любой сложности, пуансоны, матрицы, снимают заусенцы и т. д. Электроэрозионная обработка основана на разрушении металла под действием электрического разряда, проходящего через диэлектрическую среду. В качестве рабочей среды используется жидкость, заполняющая межэлектродное пространство. После накопления необходимого заряда между анодом и катодом происходит электрический пробой жидкости, в результате чего возникает плазменный канал разряда, где протекают процессы нагревания распада и ионизации вещества рабочей среды.

Существуют две разновидности ЭЭО: Электроискровая и электроимпульсная. В первой энергоносителями являются электроны, а во второй – ионы. В первом случае искровая форма разряда, во втором – дуговая. При электроимпульсной обработке достигается высокая производительность и низкое качество обработки, а при второй наоборот. Поэтому чаще всего их используют вместе. Недостатками ЭЭО является обратная зависимость производительности процесса и шероховатости обработанных поверхностей, а также износ ЭИ. ЭЭО выполняется профилированным и непрофилированным электродом. В первом случае форма электрода соответствует форме получаемой поверхности, а во втором – электрод имеет простейшую форму в виде проволоки, диска, стержня. ЭЭО применяется для получения полостей в штампах и пресс-формах из трудно обрабатываемых материалов, прошивания глубоких и сквозных отверстий, разрезания заготовок и вырезания из них деталей сложного профиля, обработки деталей без применения жидкой среды, что способствует созданию необходимой шероховатости поверхности, упрочнению поверхностных слоев деталей за счет закалки быстро остывающих порций расплавленного металла.

Анодно-механическая обработка.

Метод основан на растворении поверхности анода в механическом (абразивном) удалении образовавшихся продуктов (пленок).

Применяют для шлифования, хонингования, полирования, галтовки, резки.

Достигаемая шероховатость 0,63 мкм, точность 11 квалитет.

Ультразвуковая обработка.

Метод основан на использовании ультразвуковых колебаний инструмента в сочетании с абразивной суспензией, поступающей в зону обработки и в удалении микрочастиц обрабатываемого материала большим количеством ударяющихся абразивных зерен.

Инструмент изготавливают из пластичного материала. Под действием колебаний инструмента происходит разрушение заготовок. Применяется для хрупких материалов, например, стекла, керамики, феррита. Пластичные материалы этим методом практически не обрабатываются.

Частота колебаний инструмента 16-25 кГц.

Амплитуда колебаний 0,02-0,06 мм.

Диаметр получаемых отверстий 0,1…90 мм,

Глубина 2-5 диаметров отверстия,

Точность 0,01 мм;

Шероховатость - Ra 1,25…2,5 мкм.

Урок 32

Тема: Нормирование шлифовальных работ.

Цели урока: научить нормировать шлифовальные работы.

План изложения материала

1. Расчет длины рабочего хода инструмента.

2. Расчет основного времен.

3. Норма времени.

Задание на дом

, «Техническое нормирование труда в машиностроении», М., Машиностроение, 1990 г., стр. 132…139, конспект.

1. Расчет длины рабочего хода инструмента.

Круглое шлифование наружное и внутреннее.

При шлифовании напроход Lpx=L-(0,2…0,4)*Вк

При шлифовании в упор Lpx=L-(0,4…0,6)*Вк

где Вк – ширина круга;

L - длина обрабатываемой поверхности.

Плоское шлифование периферией круга.

Lpx=L+l1+l2;

l1,l2 – длина врезания и перебега.

Выбирается по “Общемашиностроительным нормативам времени” стр. 295. Приложение2.

2. Расчет основного времени.

Круглое шлифование наружное и внутреннее с продольной подачей.

![]() ,

,

где Z – припуск на сторону, мм;

n – частота вращения детали об/мин;

t = Sв – вертикальная (поперечная подача) на двойной ход, мм/дв. х.

S – продольная подача в долях ширины шлифовального круга Вк на один оборот заготовки, мм/об.

S = (0,3…0,7) Вк

k – коэффициент выхаживания,

k = 1,25 при черновом шлифовании;

k = 1,4 при чистовом шлифовании.

Шлифование методом врезания

![]()

Z – припуск на сторону;

t = Sв – вертикальная подача, мм/об заготовки.

Бесцентровое сквозное шлифование.

![]() ,

,

где L – длина шлифуемой поверхности;

m – число заготовок, шлифуемых одновременно непрерывным потоком;

H – высота круга;

i – число проходов;

Бесцентровое шлифование методом врезания.

Шлифование плоских поверхностей периферией.

![]() ,

,

где Н=В+Вк+5 мм – перемещение круга в направлении поперечной подачи;

В – суммарная ширина шлифуемых поверхностей деталей, установленных на столе;

Вк – ширина круга;

Lpx – длина продольного хода стола, мм;

v - скорость движения детали (стола), м/мин;

S – перемещение круга в направлении его оси, мм/ход;

t – глубина шлифования, мм;

z – припуск, мм;

m – число одновременно шлифуемых деталей;

3. Норма времени.

Тв=Туст+Тпер;

Штучное время

![]()

Ттех – время на техническое обслуживание.

![]() ,

,

где Тпр – время на одну правку круга;

Т – период стойкости круга;

Штучно-калькуляционное время

![]()

Урок 33, 34, 35.

Практическая работа № 9

Разработка станочной операции обработки детали на шлифовальном станке. Нормирование операции.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 |