1. Классификация металлорежущих станков. Металлорежущие станки можно классифицировать по отдельным признакам или по комплексу признаков. По технологическому назначению различают станки токарной, фрезерной, сверлильной и других групп. По степени универсальности различают станки универсальные, широкого применения, специализированные и специальные. Универсальные станки предназначены для выполнения разнообразных работ по обработке различных заготовок. Станки широкого назначения предназначены для выполнения определенных работ по обработке заготовок определенных наименований. Специализированные станки предназначены для обработки заготовок одного наименования, но разных размеров (например, обработка зубчатого венца на зубофрезерном станке). На специальных станках выполняют вполне определенный вид работ на конкретной заготовке. Изменение любого размера заготовки требует модернизации станка. По степени автоматизации различают станки с ручным управлением, полуавтоматы, автоматы, станки с программным управлением. Автомат — станок, для возобновления цикла обработки которого не требуется непосредственного участия человека. Если для возобновления цикла обработки нужно только нажать кнопку «Пуск», то формально это станок-полуавтомат. По числу главных рабочих органов различают одно - и многошпиндельные станки, одно - и многопозиционные станки и т. д. По точности различают пять классов точности станков: Н — нормальный, П — повышенный, В — высокий, А — особо высокой точности, С — особо точные станки.

В российском машиностроении принята Единая система условных обозначений станков, разработанная в ЭНИМСе, в соответствии с которой каждому станку присваивается определенный шифр. Первые две цифры шифра определяют группу и тип станка. Буква на втором или третьем месте позволяет различить станки одного типоразмера, но с разными техническими характеристиками. Третья или четвертая цифра показывает условный типоразмер станка. Последняя буква указывает на различные модификации станков одной базовой модели.

Все металлорежущие станки разбиты на 10 групп, а каждая группа — на 10 типов. В представленной ниже классификации номер и название группы указаны курсивом, номер (от 0 до 9-го) и название типа указаны в скобках.

Группа 0 — резервная. Группа 1 — токарные станки (0 — специализированные автоматы и полуавтоматы; 1 — одношпиндельные автоматы и полуавтоматы; 2 — многошпиндельные автоматы и полуавтоматы; 3 — револьверные; 4 — сверлильно-отрезные; 5 — карусельные; 6 — токарные и лобовые; 7 — многорезцовые; 8 — специализированные; 9 — разные токарные). Группа 2 — сверлильные и расточные станки (0 — резервный; 1 — вертикально-сверлильные; 2 — одношпиндельные полуавтоматы; 3 — многошпиндельные полуавтоматы; 4 — координатно-расточные; 5 — радиально-сверлильные; 6 — горизонтально-расточные; 7 — алмазно-расточные; 8 — горизонтально-сверлильные; 9 — разные сверлильные). Группа 3— шлифовальные и доводочные станки (0 — резервный; 1 — круглошлифовальные; 2 — внутришлифовальные; 3 — обдирочные шлифовальные; 4 — специализированные шлифовальные; 5 — резервный; 6 — заточные; 7 — плоскошлифовальные; 8 — притирочные и полировочные; 9 — разные, работающие абразивом). Группа 4 — комбинированные станки. Группа 5 — зубо - и резьбообрабатывающие станки (0 — резьбонарезные; 1 — зубо-строгальные для цилиндрических колес; 2 — зуборезные для конических колес; 3 — зубофрезерные; 4 — для нарезания червячных пар; 5 — для обработки торцев зубьев; 6 — резьбофрезерные; 7 — зубоотделочные и поверочные; 8 — зубо - и резьбошлифовальные; 9 — разные зубо - и резьбообрабатывающие станки). Группа 6 — фрезерные станки (0 — резервный; 1 — вертикальные консольные; 2 — непрерывного действия; 3 — резервный; 4 — копировальные и гравировальные; 5 — вертикальные бесконсольные; 6 — продольные; 7 — консольные широкоуниверсальные; 8 — горизонтальные консольные; 9 — разные фрезерные). Группа 7— строгальные, долбежные, протяжные (0 — резервный; 1 — продольно-строгальные одностоечные; 2 — продольно-строгальные двух-стоечные; 3 — поперечно-строгальные; 4 — долбежные; 5 — протяжные горизонтальные; 6 — резервный; 7 — протяжные вертикальные; 8 — резервный; 9 — разные строгальные). Группа 8 — разрезные станки (0 — резервный; 1 — разрезные, работающие резцом; 2 — разрезные, работающие абразивным кругом; 3 — разрезные, работающие гладким диском; 4 — правильно-отрезные; 5 — пилы ленточные; 6 — пилы дисковые; 7 — пилы ножовочные). Группа 9 — разные станки (1 — опиловочные; 2 — пилонасека-тельные; 3 — правильно - и бесцентрово-обдирочные; 4 — балансировочные; 5 — для испытания сверл и шлифовальных кругов; 6 — делительные машины).

Условный типоразмер станка обычно показывает наибольший размер обрабатываемой заготовки. Например, универсальный токарно-винторезный станок мод. 16К20: 20 — высота центров, т. е. расстояние от оси вращения заготовки до направляющих, 200 мм; вертикально-сверлильный станок мод. 2Н135: 35 — наибольший диаметр сверления — 35 мм.

2. Кинематика станков. Привод металлорежущего станка — это совокупность механизмов, обеспечивающих заданные законы движения исполнительных органов станка. Различают механические, электрические, гидравлические и пневматические механизмы привода. Элементами механического привода станков являются валы, оси, зубчатые колеса, шкивы, муфты и т. д. На кинематических схемах все они имеют определенное условное обозначение (табл. 7.4).

По назначению механизмы привода делятся на двигатели и механизмы для передачи преобразования, реверсирования и регулирования скорости движения.

Передающие механизмы (передачи) передают движение от одного элемента к другому. Различают ременные, цепные, зубчатые и червячные передачи.

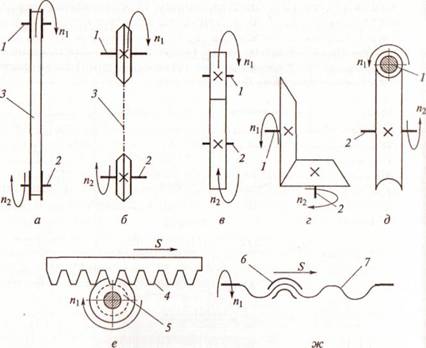

Ременная передача (рис. 7.9, а) состоит из ведущего вала 1 (с шкивом диаметром d{), ведомого вала 2 (с шкивом диаметром d2) и ремня 3 (плоского или клинового). Ее передаточное отношение

i = (n2/n1)ηp =(d1/d2) ηp,

где n1, п2 — частота вращения ведущего и ведомого валов соответственно; ηp — коэффициент проскальзывания ремня относительно поверхности шкивов,

ηp = 0,9...0,96.

Цепная передача (рис. 7.9, б) состоит из ведущего вала / с звездочкой Zi, ведомого вала 2 с звездочкой z1 и цепи 3. Ее передаточное отношение

i = n2/n1 =z1/ z2.

Зубчатые передачи, цилиндрическая (рис. 7.9, в) и коническая (рис. 7.9, г), состоят из ведущего вала 1 с шестерней z1, ведомого вала 2 с шестерней z2. Ее передаточное отношение

i = n2/n1 =z1/ z2.

Таблица 7.4

Условные обозначения основных элементов кинематических схем

станков

Червячная передача (рис. 7.9, д) состоит из ведущего вала 1 с червяком, имеющим К заходов, и ведомого вала 2 с червячным колесом, имеющим z зубьев. Ее передаточное отношение

i = n2/n1 =K/z.

Рис. 7.9. Основные виды передач:

а — ременная; б — цепная; в — зубчатая цилиндрическая; г — зубчатая коническая; д — червячная; е — реечная; ж — винтовая; 1 — ведущий вал; 2 — ведомый вал; 3 — промежуточный элемент (ремень или цепь); 4 — рейка; 5 — зубчатое колесо; 6 — гайка; 7 — ходовой винт; п1,п2 — частота вращения ведущего и ведомого валов соответственно; S — линейное перемещение

Механизмы для преобразования движения. Для преобразования вращательного движения в поступательное в основном применяют реечную и винтовую передачи.

Реечная передача (рис. 7.9, е) состоит из зубчатого колеса 5, имеющего z зубьев, и зубчатой рейки 4. Если модуль реечного зацепления т, то за один оборот колеса рейка переместится на величину S = πnmz.

Винтовая передача (рис. 7.9, ж) состоит из вращающегося ходового винта 7, имеющего шаг /, и ходовой гайки 6. За один оборот ходового винта, имеющего к заходов, гайка переместится в осевом направлении на величину S= tk.

Механизмы для регулирования скорости движения. Ступенчатое изменение скорости производится за счет применения двух-, трех - и четырехскоростных асинхронных электродвигателей или за счет применения набора зубчатых колес (редукторов).

Схема редуктора с дистанционным переключением передач представлена на рис. 7.10, а. Движение ведущего вала 7, вращающегося с постоянной частотой п1, передается на ведомый вал 2 через две пары зубчатых колес (z1 /z4 ) и (z2 /z3). Дистанционное включение нужной пары производится фрикционными электромагнитными муфтами 3. Следовательно,

n2 = n1 (z4 /z1) или п2 =n1(z3/z2).

К редукторам с механическим переключением передач относится представленный на рис. 7.10, б редуктор с использованием блока шестерен. Блок прямозубых зубчатых колес (z1, z2, z3) перемещается по шпонке или шлицам ведущего вала 1. На ведомом валу 2 закреплены колеса z1, z2, z3. В зависимости от положения блока прямозубых зубчатых колес частота вращения ведомого вала будет равна

n2=n1(z6 /z1)= n1(z5 /z2)= n1(z4 /z3).

Рис. 7.10. Механизмы для регулирования скорости движения:

а — редуктор с дистанционным переключением передач; б — редуктор с механическим переключением передач; в — конус Нортона; г — редуктор с механической двусторонней муфтой; д — вариатор; 1— ведущий вал; 2 — ведомый вал; 3 — фрикционная электромагнитная муфта; 4 — двусторонняя кулачковая муфта; 5 — шкив; 6 — ось; 7 — ролик; п1, п2 — частота вращения ведущего и ведомого валов соответственно; z0— z5 — зубчатые колеса

На рис. 7.10, в показан редуктор с использованием конуса Нортона. На ведущем валу 1 закреплен набор — конус прямозубых зубчатых колес z1, z2, z3, z4. Прямозубое колесо z5 перемещается по шпонке или шлицам ведомого вала 2. Движение с вала 1 на вал 2 передается через промежуточное колесо z0. В зависимости от положения колеса z5 частота вращения ведомого вала будет равна

На рис. 7.10, в показан редуктор с использованием конуса Нортона. На ведущем валу 1 закреплен набор — конус прямозубых зубчатых колес z1, z2, z3, z4. Прямозубое колесо z5 перемещается по шпонке или шлицам ведомого вала 2. Движение с вала 1 на вал 2 передается через промежуточное колесо z0. В зависимости от положения колеса z5 частота вращения ведомого вала будет равна

n2=n1(z5 /z1)= n1(z5 /z2)= n1(z5 /z3) = n1(z5 /z4).

На рис. 7.10, г показан редуктор с механической двусторонней кулачковой муфтой-синхронизатором. Достоинством такого решения будет возможность применения косозубых или шевронных зубчатых колес, что существенно снизит габариты и массу редуктора. Работа такого редуктора аналогична работе редуктора, показанного на рис. 7.10, а, только переключение передач осуществляется за счет перемещения кулачковой муфты 4 по шлицам ведомого вала 2.

Бесступенчатое изменение скорости возможно за счет применения вариаторов (рис. 7.10, д). В вариаторе шкивы 5 закреплены соответственно на ведомом 2 и ведущем 1 валах. Ролики /закреплены на общей оси 6. При повороте оси роликов на угол ±φ обеспечивается плавное изменение частоты вращения ведомого вала.

Реверсивные механизмы. Изменение направления вращения всего привода возможно за счет переключения фаз асинхронного электродвигателя, изменения полярности подключения электродвигателя постоянного тока или применения зубчатых механизмов. В механизмах с цилиндрическими зубчатыми колесами (рис. 7.11, а) реверсирование движения осуществляется перемещением по шлицам ведомого вала 2 кулачковой муфты 3. Для передачи движения с ведущего вала 1 на ведомый вал 2 применяется паразитное зубчатое колесо z3. Частота прямого вращения ведомого вала равна п2 = n1(z5 /z1). Частота обратного вращения ведомого вала равна п2*= n1(z4 /z2). В механизмах с коническими зубчатыми колесами (рис. 7.11, б) используется аналогичный принцип реверсирования, но паразитное колесо не требуется.

Делительные механизмы. Для поворота на заданный угол заготовки или элемента станка (деления), применяются шаговые электродвигатели, оптические или механические делительные головки. Достаточно часто применяется мальтийский крест (рис. 7.11, в). В нем непрерывное вращательное движение водила 4, закрепленного на ведущем валу, преобразуется (через палец 6) в прерывистое вращательное движение мальтийского креста 5. При равномерном мальтийском кресте угол его поворота за один оборот водила равен 360°/z, где z — число пазов на мальтийском кресте.

Рис. 7.11. Реверсивные и делительные механизмы:

а — с цилиндрическими зубчатыми колесами; б — с коническими зубчатыми колесами; в — мальтийский крест; 1— ведущий вал; 2 — ведомый вал; 3 — кулачковая муфта; 4 — водило; 5 — мальтийский крест; 6 — палец; n1, n2, п2 *— частота вращения ведущего, ведомого валов и реверса соответственно; z1 –z5 —зубчатые колеса

Лекция №6 Классификация металлорежущих станков. Основные узлы и механизмы станков.

1. Ряды чисел оборотов (частот вращения) и подач станков.

2. Механизмы подачи

3. Храповой механизм

4. Мальтийский механизм (крест)

5. Кулачковые механизмы

6. Кулисный механизм

7. Реверсивные механизмы

8. Механизм (муфта) обгона

9. Дифференциалы

10. Механизмы бесступенчатого регулирования скоростей

11. Гидравлический привод

Ряды чисел оборотов (частот вращения) и подач станков. Выбранная частота вращения шпинделя станка зависит от диаметра обрабатываемой детали или инструмента и установленной скорости резания. Ввиду того что диаметры обрабатываемых деталей или инструментов на станках могут изменяться в определенных пределах, на станках предусматривается изменение частоты вращения также в соответствующем диапазоне. Диапазоном частоты вращения шпинделя станка называется отношение C=nmax/nmin, где nmax nmin — максимальная и минимальная частоты вращения шпинделя станка, мин-1. Чем больше диапазон частоты вращения шпинделя, тем универсальнее станок. В зубчатых коробках скоростей можно получить лишь определенный ряд значений п. В отечественном станкостроении стандартизирован ряд частот вращения, образующий геометрическую прогрессию

где ![]() —знаменатель геометрической прогрессии; z — число членов прогрессии;

—знаменатель геометрической прогрессии; z — число членов прогрессии;

Геометрический ряд величин частоты вращения шпинделя обеспечивает при переходе от данной к следующей высшей ступени постоянство перепада скоростей резания А, которое выражается в процентах:

![]()

Стандартизированы следующие знаменатели рядов и соответствующие им перепады скоростей:

![]() 141 1

141 1

![]() % 550

% 550

Механизмы подачи служат для получения различных величин подач. Подачи разделяются на непрерывные (токарные, сверлильные, фрезерные станки) и прерывистые (строгальные и долбежные станки). Кинематическая цепь механизма подачи соединяется с тем органом станка, в связи с движением которого подача рассчитывается. В токарных станках подача рассчитывается на один оборот шпинделя и механизм подачи соединяется со шпинделем. Во фрезерных станках, где основной подачей является подача за минуту, механизм подачи получает движение непосредственно

Рис. 35 Механизм с накидным зубчатым колесом

от электродвигателя. Чаще всего величину подачи изменяют зубчатыми коробками подач, сменными колесами, регулированием храпового механизма (строгальные и долбежные станки) или при помощи гидропривода.

Зубчатые коробки подач аналогичны коробкам скоростей. Однако в коробках подач используются некоторые механизмы, которые не применяются в коробках скоростей ввиду их непригодности для передачи значительных мощностей. Так, в коробках подач применяют механизм с накидным зубчатым колесом и механизм с вытяжной шпонкой.

Механизм с накидным колесом (рис. 35) применяется в коробках подач токарных станков. На валу 1 на скользящей шпонке установлено зубчатое колесо z1. При помощи рычажной вилки 2 колесо z1 может передвигаться по валу. Установленные неподвижно на валу 3 колеса z3—z10 могут при помощи рычажной вилки через колесо z2 входить в зацепление с колесом z1. В каждом положении рычажная вилка закрепляется фиксатором 4 по отверстию в корпусе коробки подач. Такой механизм дает возможность получить восемь передаточных отношений в пределах от z1/z3 до z1/ z10.

Механизм с вытяжной шпонкой (рис. 36) применяется в сверлильных станках. На ведущем валу 1 жестко насажены четыре зубчатых колеса 1—4, находящиеся в постоянном зацеплении с колесами 5—8, установленными на пустотелом валу 2. Этот вал имеет вытяжную шпонку 9, которая при помощи пружины 11 фиксирует одно из колес 5, 6, 7 или 8. Вытяжная шпонка перемещается внутри вала при помощи круговой рейки 10, передвигаемой зубчатым колесом 12 от рукоятки 13.

Рис. 36. Механизм с вытяжной шпонкой.

Чтобы вытяжная шпонка 9 одновременно не зафиксировала два зубчатых колеса, колеса разделены кольцами 14. Такой механизм позволяет получить четыре передаточных отношения.

Храповой механизм (рис. 37) служит для осуществления прерывистой подачи и применяется на строгальных и долбежных станках. Собачка 1 в подпружиненном состоянии смонтирована на рычаге 2, вхолостую насаженном на винте (иногда валике) подачи. На этом же валике на шпонке закреплено храповое колесо 3. Рычаг собачки получает качательное движение от тяги 4, связанной с кривошипным диском 5, при вращении которого рычаг вместе с собачкой 1 получает качательное движение. При движении влево собачка зацепляется за зубья храпового колеса и поворачивает его на некоторый угол; при движении вправо собачка отжимает пружину и скользит по зубьям храпового колеса, и в результате передачи движения не происходит.

Рис. 37. Храповой механизм.

Величину подачи регулируют либо изменением радиуса кривошипа г, от чего зависит размах качаний рычага 2, либо соответствующей установкой щитка 6, прикрывающего часть зубьев храповика. При этом часть пути собачка скользит по щитку, а при прохождении остального пути захватывает требуемое число зубьев. Щитком 6 можно закрыть от собачки все зубья, и тогда движение не будет передаваться. Для изменения направления вращения храпового колеса необходимо рукояткой 7 вытянуть собачку кверху и повернуть на 180°. Для выключения храпового механизма собачку вытягивают вверх и повертывают на 90° (в этом случае собачка 1 не касается колеса 3). Передаточное отношение храпового механизма

![]()

где х—число зубьев, захватываемых собачкой; z—число зубьев храпового колеса.

Частота вращения храпового колеса

![]()

где ![]() — частота вращения кривошипного колеса, об/мин.

— частота вращения кривошипного колеса, об/мин.

Мальтийский механизм (крест) применяют для периодического поворота

Рис. 38 Мальтийский крест.

через длительные отрезки времени револьверных головок, шпиндельных барабанов станков. Механизм (рис. 38) состоит из кривошипа 1с цевкой (пальцем) 2 на конце и диска 3, имеющего радиальные пазы. При непрерывном вращении кривошипа 1 цевка 2 периодически входит в пазы диска 3 и поворачивает его на угол 2![]() . Диск 3 останавливается до следующего попадания цевки 2 в паз. Для безударной работы механизма необходимо, чтобы скорость цевки при заходе в паз совпадала с его направлением. Это возможно при

. Диск 3 останавливается до следующего попадания цевки 2 в паз. Для безударной работы механизма необходимо, чтобы скорость цевки при заходе в паз совпадала с его направлением. Это возможно при  .

.

Передаточное отношение механизма ![]() , где z число пазов в диске.

, где z число пазов в диске.

Кулачковые механизмы широко применяют в металлорежущих станках, особенно в автоматах. Предназначены для преобразования равномерного вращательного движения в возвратно-поступательное с любым законом движения. Кулачки бывают двух типов: дисковые и цилиндрические.

Рис. 39. Схема работы кулачковых механизмов: а — дискового; б -цилиндрического.

На рисунке 39, а приведена схема работы дискового кулачкового механизма. Кулачок 1 равномерно вращается вокруг оси и через ролик 2 и рычаг с зубчатым сектором 3 передает движение суппорту 4, снабженному рейкой. Кулачок имеет ряд участков. Участок а описан дугой окружности, и при контакте ролика 2 с кулачком 1 на этом участке суппорт неподвижен. Участок б соответствует быстрой подаче суппорта (холостой ход), участок в — медленной подаче (рабочий ход), участок г — быстрому отводу суппорта в исходное положение (холостой ход).

На рисунке 39, б показана схема работы цилиндрического кулачка. Кулачок имеет винтовую рабочую поверхность. Через ролик 2 и рычаг 4 суппорт 3 получает движение в одну, а затем в другую сторону. Величину подачи суппорта можно регулировать путем изменения числа оборотов кулачка или угла подъема рабочей поверхности. Наиболее часто цикл работы суппорта следующий: быстрый подвод, рабочая подача и быстрый отвод.

Кулисный механизм (рис. 40) применяется г поперечно-строгальных станках и служит для преобразования вращательного движения в возвратно-поступательное. Вращательное движение от электродвигателя через коробку скоростей передается кулисному зубчатому колесу 1, в коническом пазу, которого закреплен палец 2, который входит в отверстие камня 3, скользящего в прорези кулисы 4. При одном обороте зубчатого колеса 1 камень 3 делает также один оборот и заставляет кулису 4 качнуться вокруг центра вправо и влево. Кулиса соединена с ползуном 5, который получает возвратно

Рис 40. Кулисный механизм.

поступательное движение. Величина расстояния r между центрами пальца 2 и зубчатого колеса 1 может быть изменена. Благодаря этому меняется длина хода ползуна 5. Время (мин) одного двойного хода ползуна t равно времени одного оборота кулисного зубчатого колеса 1:

![]()

где n—число двойных ходов ползуна в минуту (или частота вращения кулисного колеса); tp — время рабочего хода ползуна, мин; tx — время холостого хода ползуна, мин;![]() —угол рабочего хода;

—угол рабочего хода; ![]() =180°+2

=180°+2![]() ;

; ![]() — угол холостого хода;

— угол холостого хода; ![]() =180° — 2

=180° — 2![]() .

.

Из рисунка 40 следует, что

![]()

где L—длина хода ползуна, мм; H— расстояние от центра качания кулисы до центра пальца, соединяющего кулису с ползуном, мм.

Средняя скорость (м/мин) рабочего хода ползуна

Средняя скорость (м/мин) ползуна

Реверсивные механизмы применяются в системе главного движения и в системе подачи и служат для изменения направления движения. Схемы наиболее распространенных реверсивных механизмов показаны на рисунке 41.

На рисунке 41, а показана схема реверсивного механизма, состоящего из цилиндрических зубчатых колес и фрикционной муфты М.

Рис. 41. Схемы реверсивных механизмов.

Переключение фрикционной муфты вызывает соединение зубчатых колес z1 (при этом муфта М сдвинута влево) либо z3 (муфта М сдвинута вправо) с верхним валом. Нижний вал получает или прямое вращение (от z1 к z2), или обратное (от z3 через паразитное колесо z′3к z4 )

Реверсивный механизм, составленный из цилиндрических зубчатых колес, показан на рисунке 41,б. Скользящее колесо z2 может быть сцеплено непосредственно с колесом z1 либо с z3 через паразитные колеса z4 и z′4. Следовательно, нижний вал получит вращение в ту или другую сторону.

На рисунке 41, в показана схема реверсивного механизма, в котором зубчатое колесо z1 скользящего блока может быть сцеплено с колесом z2 через промежуточное колесо z′2. При другом положении блока колесо z3 сцепляется непосредственно с колесом z4. Таким образом, нижний вал может вращаться в различном направлении.

На рисунке 41, г показана схема реверсивного механизма, составленного из конических зубчатых колес и кулачковой муфты, применяемых при наличии пересекающихся валов. Изменение направления вращения горизонтального вала производится переключением кулачковой муфты.

Механизм (муфта) обгона применяется в современных моделях токарных и фрезерных станков для выбора из двух вращательных движений более быстрого. Позволяет, не выключая рабочей подачи (медленной), включать ускоренную подачу без поломки механизмов станка.

Механизм обгона (рис. 42, а) состоит из фигурного диска 1 с вырезами, в которых размещены ролики 3, прижимаемые пружинами 4 к внутренней поверхности кольца 2. При медленном вращении диска 1 по часовой стрелке (рабочий ход РХ) ролики 3 заклинивают кольцо 2, т. е. фигурный диск 1 и кольцо 2 вращаются вместе. При включении ускоренной подачи (холостой ход XX) кольцо 2, вращаясь ускоренно, обгоняет фигурный диск 1, расклинивает ролики и разъединяют кольцо 2 и диск 1, т. е. диск 1

Рис. 42. Схемы обгонной муфты (а) и ее включения в кинематическую цепь станка (б).

и кольцо будут вращаться независимо один от другого с различной частотой вращения. На рисунке 42, б показана схема включения обгонной муфты в кинематическую цепь станка. Вал 1 получает вращение через червячную передачу; частота вращения n1/z. Вал // через механизм обгона М0 получает частоту вращения тоже n1/z, и далее движение передается на вал /// через зубчатую передачу z1—z2. При одновременном включении электродвигателя М вал // получает вращение с частотой n2>(n2>n1/z), и механизм обгона М0 позволяет (не выключая вращение n1/z) передать частоту вращения п2 через зубчатую передачу z1—z2на вал ///.

Дифференциалы используют в качестве суммирующих механизмов, осуществляющих алгебраическое сложение двух движений. Наиболее распространен конический дифференциал (рис. 43), применяющийся на зубофрезерных станках.

Рис 43. Схема конического дифференциала.

Конический дифференциал по схеме действия является планетарной передачей с двумя степенями свободы. У дифференциала из трех его звеньев любые два звена могут быть ведущими, третье — ведомым. Дифференциал позволяет суммировать на ведомом звене движения, получаемые от двух независимых ведущих звеньев.

Конический дифференциал

Дифференциала состоит из центральных колес z1 и z4, сателлитов z2 и z3 и водила (крестовины) С. Числа зубьев центральных колес и сателлитов равны между собой: z1=z2=z3=z4. Передаточное отношение дифференциала зависит от схемы его включения.

Дифференциал включен, когда червяк z' введен в зацепление с червячным колесом z и выключена кулачковая муфта. В этом случае из теории механизмов и машин следует, что частота вращения водила С

![]()

где ![]()

![]() - частота вращения колес z1 и z4

- частота вращения колес z1 и z4

Например, ![]() если =1000 об/мин,

если =1000 об/мин, ![]() =10 мин-1, то

=10 мин-1, то ![]() =500+5=505 мин-1. Если изменить направление колеса z4 на обратное, то

=500+5=505 мин-1. Если изменить направление колеса z4 на обратное, то![]() =500—5=495 мин-1. При неподвижном колесе z4(n4=0) передаточное отношение от колеса и к водилу С равно

=500—5=495 мин-1. При неподвижном колесе z4(n4=0) передаточное отношение от колеса и к водилу С равно ![]() :

:

![]()

При неподвижном колесе z4 (n4=0) и ведущем водиле С(пс![]() 0) передаточное отношение дифференциала равно 2 (iд=2). В этом случае ведомое колесо z1 имеет частоту вращения

0) передаточное отношение дифференциала равно 2 (iд=2). В этом случае ведомое колесо z1 имеет частоту вращения

![]()

Дифференциал выключен, когда червяк z' выведен из зацепления с червячным колесом z и включена кулачковая муфта М. В этом случае водило С будет жестко связано с зубчатым колесом z4 и червячным колесом г' и сателлиты z2 и z3 не будут иметь возможность обкатываться вокруг колеса z4, а станут вращаться вместе с ним. В этом случае передаточное отношение дифференциала равно единице (![]() = 1), так как n1=n4=nc.

= 1), так как n1=n4=nc.

Механизмы бесступенчатого регулирования скоростей. С помощью механизмов бесступенчатого регулирования скоростей можно наиболее точно установить необходимые скорость резания и величину подачи. Механизмы бесступенчатого регулирования скоростей бывают электрические, механические и гидравлические (гидроприводы).

Электрический механизм бесступенчатого регулирования частоты вращения представляет собой шунтовой электродвигатель постоянного тока. Регулирование частоты вращения производится при помощи реостата, включенного в цепь возбуждения. Диапазон регулирования

![]()

Недостаток такого привода в том, что для его питания необходим постоянный ток.

Механические вариаторы бесступенчатого изменения частоты вращения бывают разных конструкций.

На рисунке 44 показана схема бесступенчатого вариатора зарова. В этой конструкции передаточные отношения изменяются в пределах наклона промежуточных роликов, при повороте которых меняются радиусы точек контакта роликов с ведущей 1 и ведомой 2 чашками, закрепленными на валах / и //. Если ведущим валом является вал /, то в первом случае (рис. 44, а) вал // вращается более медленно, чем вал /. Во втором случае (рис. 44, б) оба вала вращаются с одинаковой частотой вращения. В третьем случае (рис. 44, в) вал // вращается быстрее, чем вал /.

Гидравлический привод. При использовании гидравлического привода возможны бесступенчатое регулирование скорости в широком диапазоне и передача значительных сил; при этом исключается опасность поломки системы из-за перегрузки, а также упрощается применение автоматизации управления.

Гидропривод состоит из: 1) насосов; 2) механизмов перемещения рабочих органов станка (рабочие цилиндры для получения поступательного движения и гидромоторы для вращательного); 3) механизмов управления (золотников); 4) регулирующих механизмов (клапана, регулятора скорости). Гидравлический привод применяют преимущественно для осуществления прямолинейного движения, реже — вращательного. В шлифовальных и многошпиндельных токарных станках гидропривод применяют в качестве механизма подачи. Для привода главного движения гидропривод применяют в протяжных станках, хонинговальных и поперечно-строгальных.

На рисунке 45, а приведена схема гидропривода поступательного движения. Масло из бака 1 через фильтр 2 при помощи шестеренчатого насоса 3 через клапан управления 5, регулятор скорости (дроссель) 6 и золотник 7 (с фиксатором 8) поступает в одну из полостей рабочего цилиндра 9, вызывая движение поршня 10 со штоком 11 и столом станка 12 вправо или влево. Золотник 7 распределяет масло в правую или левую часть рабочего цилиндра. При положении «а» средней части золотника масло под давлением поступает в правую часть рабочего цилиндра, вызывая движение поршня 10, штока 11 и стола 12 влево. Масло из левой части цилиндра через проточку в золотнике 7 по трубопроводу 15 поступает и бак 1. При положении «б» масло поступает в левую часть рабочего цилиндра 10, вызывая движение поршня 11 и стола 12 вправо. При этом масло из правой части рабочего цилиндра через проточку золотника 7 и трубопровод 15 идет в бак.

Переключение золотника 7 производится в крайних положениях стола 12 рычагом 14 посредством двух упоров 13. Расстояние между упорами 13 определяет длину хода стола 12, и оно регулируется. При чрезмерном повышении давления в системе масло через предохранительный клапан

4 сбрасывается в бак 1. При этом давление входит в норму и клапан 4 опять закрывается.

Бесступенчатое регулирование скорости продольного перемещения стола 12 при насосе 3 постоянной производительности осуществляется дросселем 6, который за счет изменения поперечного сечения проходного отверстия плавно изменяет количество масла, поступающего в рабочий цилиндр 9 в единицу времени.

Скорость (мм/мин) продольного перемещения стола в гидроприводе поступательного движения можно определить по формуле

![]()

где Q — производительность насоса, м3/мин; F — площадь поршня рабочего цилиндра, мм2; ![]() — объемный КПД системы (с учетом дросселя).

— объемный КПД системы (с учетом дросселя).

На рисунке 45, б показана схема гидравлического агрегата для вращательного движения. Насос 1, получающий вращение от электродвигателя 2, подает масло через фильтр 7 из бака 3 к насосу (двигателю) 4. От ротора насоса 4 вращение через систему передачи передается к шпинделю станка. Масло постоянно циркулирует в агрегате, возвращаясь снова в бак 3. Бесступенчатое изменение частоты вращения шпинделя производится путем изменения производительности насосов 1 и 4, что меняет частоту вращения ротора насоса 4. Манометр 5 показывает давление масла. Если давление в системе превысит расчетное, то избыток масла перепускается через предохранительный клапан 6.

В гидравлическом приводе вращательного движения количество масла, подаваемого насосом Qн и проходящего через мотор QM, равно между собой

![]()

где пн и пм — частота вращения роторов насоса и мотора, мин-1; qн и qм — количество масла, подаваемого за один оборот ротора насоса и мотора соответственно.

Откуда

![]()

где С — постоянная для данных условий величина; ен и ем — эксцентриситет роторов в корпусах насоса и мотора, мм.

Изменяя плавно эксцентриситет ротора насоса (в области низких частот вращения) и эксцентриситет ротора мотора (в области высоких частот вращения) получим бесступенчатое изменение частоты вращения ротора мотора. Мощность (кВт), потребная для привода насоса,

![]()

где p-давление, развиваемое насосом, Па; Q - производительность насоса, м3/мин; ![]() -объемный КПД системы, равный 0,7...0,95;

-объемный КПД системы, равный 0,7...0,95; ![]() —механический КПД системы, равный 0,7...0,9.

—механический КПД системы, равный 0,7...0,9.

В гидроприводах используют масла: веретенное З, турбинное Л и индустриальное 30.