Лабораторная работа №10

Обработка металлов на токарном станке

Цель работы: Познакомиться с устройством и работой токарного станка по железу.

Оборудование, инструменты и приспособления. Токарно-винторезный станок с приспособлениями, штангенциркуль, кронциркуль, нутромер, линейки на 300 и 400 мм, проходные, подрезные и отрезные резцы, необходимый контрольно-измерительный инструмент.

Краткая теория

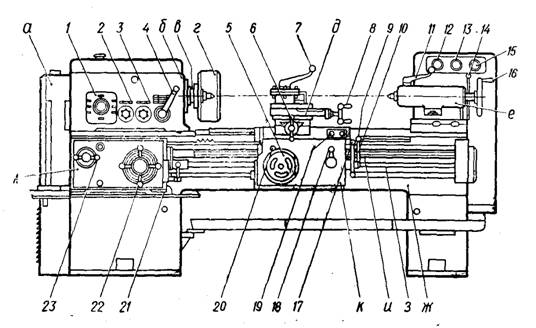

Основные узлы и органы управления токарно-винторезного станка модели 1К62 представлены на рисунке 1.

Станина служит для установки всех частей станка. Она отливается из чугуна и имеет коробчатую форму. Верхняя часть станины имеет направляющие для передвижения по ним суппорта и задней бабки.

Передняя бабка неподвижно крепится к станине. Внутри корпуса передней бабки токарных станков расположена коробка скоростей, создающая необходимую частоту вращения основного вала станка — шпинделя.

Шпиндель служит для сообщения заготовке главного движения с помощью различных приспособлений. На правом конце шпинделя нарезана резьба для навинчивания патронов или других приспособлений. Внутренняя часть шпинделя с правой стороны обработана на конус для установки втулок и центров. Отверстие в шпинделе делают сквозным для пропуска прутков, являющихся заготовками деталей.

Суппорт предназначен для крепления режущих инструментов, в основном резцов, и сообщения им движения подачи. Он играет большую роль в выполнении самых различных работ на токарном станке, являясь как бы проводником воздействий работающего на обрабатываемую заготовку. Поэтому рассмотрим его устройство подробнее.

Коробка подач служит для переключения скоростей ходового валика и ходового винта, т. е. изменения подачи.

Задняя бабка служит для поддержания второго конца длинных деталей при обработке их в центрах (а иногда и в патроне), для закрепления сверл, зенкеров, разверток и других режущих инструментов и осуществления подачи при работе ими.

Управление станком 1К62. Для пуска и остановки главного электродвигателя на станке (см. рис. 1) имеется кнопочная станция 19, смонтированная на правой верхней части суппорта. Изменение частоты вращения шпинделя производится при помощи рукояток 1 и 4, согласно таблице, помещенной на станке.

Рис. 1. Основные узлы токарного станка 1К62 и органы управления им:

а— привод; б — передняя бабка; е — шпиндель; г — патрон; д — суппорт; е — задняя бабка; ж — станина; з — ходовой вал; и — ходовой винт; к — фартук; л — коробка подач; 1 и 4 — рукоятки установки частоты вращения шпинделя; 2 — рукоятка установки шага резьбы; 3 — рукоятка установки правой или левой резьбы и подачи; 5 — маховичок ручного перемещения каретки; б — рукоятка поперечной подачи суппорта; 7 — рукоятка поворота и зажатия резцовой головки; 8 — рукоятка подачи верхней части суппорта; 9— кнопка включения ускоренных ходов каретки суппорта; 10 — рукоятка управления ходами каретки суппорта; 11 — рукоятка крепления пиноли задней бабки; 12 — выключатель насоса охлаждения; 13 — линейный выключатель; 14 — рукоятка крепления задней бабки; 15 — выключатель местного освещения; 16 — маховичок перемещения пиноли задней бабки; 17 и 21 — рукоятки включения, остановки и реверсирования шпинделя; 18 — рукоятка включения маточной гайки; 19 — кнопочная станция пуска и остановки главного привода; 20 — кнопка выключения реечного зубчатого колеса и рейки при нарезании резьбы; 22 — рукоятка установки величины подачи и шага резьбы; 23 — рукоятка включения на подачу и шаг резьбы.

Переключения коробки подач на шаг резьбы и подачу производится рукоятками 22 и 23. Управление движением суппорта осуществляется одной рукояткой 10, расположенной с правой стороны фартука. При наклоне рукоятки от себя включают поперечную подачу по направлению к центру; наклоняя рукоятку на себя, включают поперечную подачу по направлению от центра; при наклоне рукоятки вправо суппорт перемещается к задней бабке; при наклоне влево — к передней бабке. Этой же рукояткой производится и быстрое перемещение резцедержателя с резцом также в четырех направлениях. Для этого следует не только наклонить рукоятку в нужную сторону, но и нажать кнопку, встроенную в шарик рукоятки, которая включает электродвигатель для ускоренного перемещения суппорта (салазок или каретки суппорта).

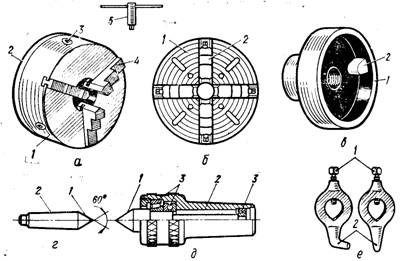

Рис. 2. Основные приспособления к токарному станку:

а — трехкулачковый самоцентрирующий патрон с ключом (1 — корпус; 2 — планшайба;

3 — отверстие для ключа; 4 — кулачок; 5 — ключ); б — четырехкулачковый патрон

(1 — корпус; 2 — кулачок); в— поводковый патрон (1— корпус; 2 — поводок);

г — неподвижный центр (1— конус; 2 — хвостовик); д — вращающийся центр (1 — конус;

2 — хвостовик; 3 — подшипники); е — хомутики (1 — зажимные болты; 2 — хвостовики).

Задняя бабка при выполнении сверлильных работ может получать механическую подачу от суппорта, что облегчает условия труда и увеличивает его производительность.

При работе на токарных станках применяются различные приспособления для закрепления заготовок и режущих инструментов.

Патроны трехкулачковые самоцентрирующиеся (рис. 2, а) и четырехкулачковые (рис. 2, б) служат для закрепления заготовок.

Поводковые патроны (рис. 2, в) применяют при обработке заготовок в центрах.

Центры (рис. 2, г и д) являются опорой обтачиваемых длинных заготовок.

Поводки, или хомутики (рис. 2, е), передают вращение от планшайбы к заготовке.

Кроме рассмотренных принадлежностей, на рабочем месте для токарных работ должны быть: ключи от патрона, отвертки, различные напильники, молоток, крючок для удаления стружки, щетка для чистки станка, масленка, обтирочный материал.

Станок и принадлежности к нему, а также режущие и контрольно-измерительные инструменты, заготовки и детали должны содержаться в чистоте и порядке.

Обработка наружных цилиндрических поверхностей

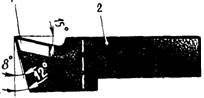

Основным рабочим (режущим) инструментом при работе на токарных станках является резец. Обтачивание наружных цилиндрических поверхностей производится проходными резцами, которые подразделяются на обдирочные и чистовые.

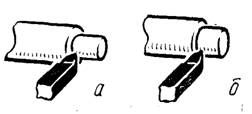

Обдирочные резцы (рис. 3, а) применяют для предварительной (черновой) обработки наружных поверхностей. При черновом обтачивании снимается значительный слой металла, нормальный припуск составляет примерно 2—5 мм. Поэтому обдирочные резцы должны быть прочными, хорошо поглощать теплоту, образующуюся в процессе резания, и не терять твердости от нагрева во время работы.

Чистовые резцы (рис. 3, б) используют для чистовой обработки наружных поверхностей. При чистовой обработке снимают небольшую стружку. При этом получают чистую (гладкую) поверхность и окончательный размер токарной обработки заготовки. Вершина чистового резца затачивается, как правило, с небольшим радиусом закругления.

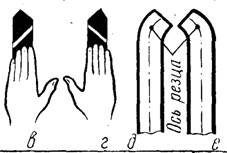

В зависимости от направления подачи во время обработки заготовок применяемые при этом проходные резцы подразделяются на правые и левые.

Левые резцы (рис. 3, б) используют при движении подачи слева направо (от передней бабки к задней). Главная режущая кромка у левого резца расположена с правой стороны его головки.

Правые резцы (рис. 3, г) применяют при движении подачи справа налево (от задней бабки к передней). Главная режущая кромка у правого резца расположена с левой стороны его головки.

По форме головки проходные резцы делятся на прямые и ото гнутые

(рис. 3, д и е).

ж

ж

з

з

Рис. 3. Токарные резцы:

а — проходной обдирочный; б — проходной чистовой; в — прямой левый; г — прямой правый;

д — отогнутый левый; е — отогнутый правый; ж — подрезной (длинная (1) и короткая (2) режущие кромки): 3 — отрезной (1— пластинка из твердого сплава; 2 — державка).

Ось прямых резцов в плане представляет собой прямую линию, а ось отогнутых — изогнутую влево или вправо.

По конструкции проходные резцы бывают цельные и составные.

У цельных резцов рабочую часть (головку) и тело резца изготовляют из одного материала.

У составных резцов рабочую часть (пластинку) выполняют из более твердого материала (быстрорежущая сталь, твердый сплав и т. д.), а тело резца (державку) — из конструкционной стали.

При подрезании торцов и уступов на токарных станках обычно пользуются подрезными резцами. На рисунке 3, ж показан подрезной резец. Он имеет длинную режущую кромку 1 и короткую 2. Вторая режущая кромка сильно скошена, чтобы можно было ближе подвести вершину резца к центру торца при закреплении заготовки в центрах.

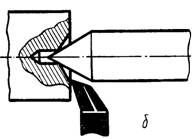

Изготовление многих деталей на токарных станках требует отрезания заготовок.

Отрезание производится с помощью отрезных резцов (рис. 3, з), которые обычно изготовляют составными. Державку 2 выполняют из углеродистой стали, а режущую часть (пластинку 1) — из быстрорежущей стали или твердого сплава.

Обработка наружных цилиндрических поверхностей на токарном станке

При обработке цилиндрических поверхностей заготовки закрепляют в патроне или в центрах. В патроне зажимаются, как правило, короткие детали, а в центрах — длинные (чтобы не отгибался правый конец заготовки). При отношении длины заготовки 1 к ее диаметру D, большем четырех (l: D > 4), поддержка заготовки задним центром является обязательной.

Обтачивание цилиндрических поверхностей обычно производят в два приема: сначала снимают большую часть припуска (черновое обтачивание), а затем оставшуюся часть (чистовое точение).

Для получения заданного диаметра детали (при черновом обтачивании с учетом припуска на чистовое точение) необходимо установить резец на соответствующую глубину резания. При этом следует иметь в виду, что после одного прохода резца заготовка уменьшается по радиусу на величину глубины резания, а по диаметру соответственно на удвоенную величину данной глубины

резания.

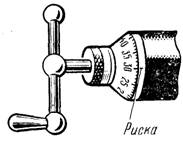

Установку глубины резания производят с помощью лимба поперечной подачи.

Для ускорения установки резца на требуемую глубину резания на современных токарных станках имеется специальное приспособление — лимб поперечной подачи (рис. 4).

Рис. 4. Лимб поперечной подачи.

Он представляет собой втулку или кольцо, по окружности которого нанесены деления, и располагается около рукоятки винта поперечной подачи. Деления отсчитываются по риске, находящейся на неподвижной втулке.

Принцип устройства лимба прост. При полном обороте рукоятки винта поперечные салазки перемещаются на величину шага этого винта. Предположим, что лимб разделен на 100 равных частей, а винт поперечной подачи имеет резьбу с шагом 5 мм. За один оборот рукоятки винта, т. е. на 100 делений лимба, резец переместится в поперечном направлении на 5 мм. Если рукоятку повернуть только на одно деление, то перемещение резца составит 5 : 100 = 0,05 мм.

Эту величину называют ценой деления лимба.

Устанавливая резец на определенную глубину резания с помощью лимба поперечной подачи, нужно учитывать зазор между винтом и гайкой или так называемый люфт винта. Если данное обстоятельство упустить из виду, то величина перемещения резца не будет соответствовать заданной по лимбу. Чтобы этого не произошло, необходимо соблюдать следующее правило. Всегда подводить требуемое деление лимба к риске правым вращением рукоятки винта. Ошибочный поворот рукоятки винта поперечной подачи больше требуемого нельзя исправлять поворотом рукоятки назад только на величину ошибки. Нужно сделать полный оборот рукоятки в обратную сторону и снова вращать ее вправо до совпадения расчетного деления лимба с риской.

Выбор величины подачи при обтачивании цилиндрических поверхностей осуществляют в зависимости от вида обработки. При черновом обтачивании величина подачи обычно колеблется от 0,3 до 1,5 мм/об, а при получистовом и чистовом — от 0,1 до 0,3 мм/об.

Скорость резания определяют в зависимости от свойств материала резца и обрабатываемой заготовки, глубины резания, подачи, вида охлаждения и других факторов. Примеры величин скорости резания представлены в таблице 20.

Таблица 1

Скорость резания (м/мин) при точении конструкционных углеродистых и легированных сталей с пределом прочности при разрыве σв = 75 МПа резцами с пластинками Т15К6 в зависимости от глубины резания и подачи

Глубина резания t, мм | Подача s, мм/об | ||||||||

0,10 | 0.15 | 0,20 | 0.25 | 0.30 | 0,40 | 0,50 | 0,60 | 0,70 | |

1,0 | 270 | 247 | 234 | 223 | 216 | — | — | — | — |

1,5 | 248 | 231 | 216 | 206 | 200 | 180 | — | — | — |

2,0 | — | 220 | 207 | 198 | 191 | 171 | 158 loo | 149 | — |

3,0 | — | — | 192 | 183 | 177 | 159 | 146 | 138 | 132 |

4,0 | — | — | — | 176 | 169 | 152 | 141 | 132 | 125 |

Настройку станка на требуемую скорость резания производят установкой соответствующей частоты вращения шпинделя, которую определяют по формуле:

n = 1000 υ/ (πD) мин -1

где n — частота вращения шпинделя, мин -1; υ — скорость резания, м/мин; D — диаметр заготовки, мм.

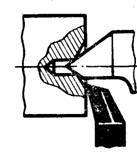

Для подрезания торцов и уступов вершину резца устанавливают точно по линии центров. Если пользуются поперечной подачей, то главную режущую кромку поворачивают на угол примерно 5°.

Уступы небольшой высоты можно подрезать подрезным резцом при продольной подаче одновременно с обтачиванием цилиндрической поверхности. Положение полученного уступа в этом случае будет зависеть от положения главной режущей кромки.

Она должна устанавливаться перпендикулярно к оси детали.

a

a

Рис. 5. Подрезание торцов и отрезание:

a — подрезание торца с применением полуцентра; б — подрезание торца с применением в детали центрового отверстия с предохранительным (двойным) конусом; в — отрезание заготовки.

При подрезании торцов заготовки, закрепленной в центрах, рекомендуется устанавливать в заднюю бабку полуцентр (рис. 5, а), обеспечивающий подрезание всего торца.

Подрезание торцов заготовки, закрепленной в патроне, целесообразно производить не подрезньм, а отогнутым проходным резцом. Он имеет более массивную режущую часть и допускает более высокие режимы обработки.

Глубиной резания при подрезании торцов и уступов поперечной подачей является толщина снимаемого слоя, а подачей — величина перемещения резца в поперечном направлении за один оборот заготовки.

Небольшие торцы и уступы при обработке их в поперечном направлении подрезаются, как правило, ручной подачей. Для больших поверхностей торцов и уступов можно рекомендовать следующие поперечные подачи:

для черновой обработки—от 0,3 до 0,7 мм/об при глубине резания от 2 до 5 мм, для чистовой обработки — от 0,1 до 0,3 мм/об при глубине резания 0,7 — 1,0 мм.

Величины скорости резания при подрезании торцов и уступов выбирают примерно такие же, как и при обработке цилиндрических поверхностей, а число оборотов подсчитывают по наибольшему диаметру.

При отрезании заготовку закрепляют в патроне и по возможности поджимают задним центром. Ни в коем случае нельзя производить отрезание при закреплении заготовки в центрах, что всегда приводит к поломке резца, а иногда и к несчастным случаям.

Отрезные резцы устанавливают перпендикулярно к оси заготовки точно по линии центров. При установке резца ниже линии центров его передний угол уменьшается, повышается давление на переднюю поверхность, что может привести к поломке резца. Установка резца выше линии центров приводит к уменьшению его заднего угла, к увеличению трения задней поверхности резца об обрабатываемую поверхность. Это тоже может служить причиной поломки резца.

Отрезание заготовки следует производить как можно ближе к кулачкам патрона. Не нужно перемещать резец до самого центра заготовки, так как в месте отрезания может образоваться очень тонкий стержень, который под давлением резца и тяжести отрезаемой части заготовки согнется, резец окажется защемленным и произойдет его поломка. Как только между частями заготовки, закрепленной в патроне и отрезаемой, останется перемычка, которая может быть легко переломлена, следует вывести резец, остановить станок и отломить отрезаемую часть. После чего снова включить станок и зачистить торец оставшейся в патроне части заготовки.

Чтобы производить отрезание сразу до конца, применяют резец, у которого правый угол режущей кромки идет впереди левого. Бобышка, оставшаяся у закрепленной части заготовки, срезается при последующей обработке.

За глубину резания t при отрезании принимают ширину прореза, а подачей s считают величину перемещения резца в поперечном направлении за один оборот заготовки.

Примерные режимы обработки при отрезании: при работе быстрорежущими резцами по стали средней твердости величину подачи берут от 0,07 до 0,2 мм/об, а скорость резания — от 15 до 30 м/мин; при работе твердосплавными резцами также по стали средней твердости величину подачи принимают от 0,07 до 0,1 мм/об, а скорость резания 150—180 м/мин.

Обработку гладких валиков с закреплением заготовки в патроне выполняют в следующей последовательности:

устанавливают трехкулачковый патрон на шпинделе станка;

располагают на рабочем месте чертеж, измерительный и режущий инструмент, приспособления и т. д.;

проверяют соответствие размеров заготовки размерам на чертеже детали;

устанавливают, выверяют и закрепляют заготовку в патроне;

устанавливают и закрепляют проходной резец в резцедержателе;

настраивают коробку скоростей станка на требуемую частоту вращения шпинделя;

включают прямое вращение шпинделя;

устанавливают резец на заданную глубину резания;

обтачивают поверхность заготовки на длину 3—5 мм при ручной подаче резца;

отводят резец от заготовки и перемещают в исходное положение;

останавливают станок, измеряют диаметр обточенной части заготовки штангенциркулем. Если диаметр получился больше требуемого размера, резец устанавливают в первоначальное положение по лимбу, вторично подают на требуемую глубину резания, затем выполняют вторичный проход и вновь измеряют диаметр обрабатываемой поверхности;

при получении требуемого диаметра перемещают резец на врезание ручной продольной подачей, включают станок и обтачивают гладкую цилиндрическую поверхность на заданную длину;

выключают станок и снимают заготовку.

Обработку гладких валиков с закреплением заготовки в центрах выполняют в следующей последовательности:

налаживают станок для обработки заготовки в центрах;

определяют припуск на обработку и режимы резания;

настраивают станок для обработки заготовки;

проверяют соосность центров. Для этого снимают пробную стружку на три четверти длины заготовки. Останавливают станок и измеряют диаметры обработанной поверхности заготовки в разных местах. Они должны быть равными. Если диаметр заготовки у задней бабки меньше, чем у передней, то корпус задней бабки нужно сместить по делениям на основании в поперечном направлении (от себя);

обтачивают заготовку на три четверти ее длины;

переставляют хомутик на обработанный конец заготовки и устанавливают заготовку необработанным концом к заднему центру;

обтачивают необработанную часть заготовки;

выключают станок и снимают заготовку.

Обтачивание ступенчатых валиков выполняют в следующей последовательности:

устанавливают и закрепляют заготовку;

устанавливают и закрепляют проходной и подрезной резцы;

определяют режимы обработки и настраивают станок на заданные режимы резания;

обтачивают цилиндрические поверхности ступеней валика проходным резцом;

подрезным резцом подрезают уступы;

выключают станок и снимают деталь.

Подрезание торцов заготовок выполняют в следующей последовательности:

устанавливают заготовку в патроне;

устанавливают подрезной торцовый резец;

подрезают торец заготовки;

открепляют заготовку, измеряют ее длину и определяют припуск на обработку второго торца;

закрепляют заготовку и подрезают второй торец, выдержав длину заготовки по чертежу;

выключают станок и снимают заготовку.

Отрезание заготовок выполняют в следующей последовательности:

устанавливают и закрепляют заготовку;

устанавливают и закрепляют отрезной резец;

настраивают станок на требуемые режимы резания;

размечают и отрезают заготовку на заданную длину поперечной подачей, поперечной и продольной подачами с разгонкой резцом или специальным отрезным резцом со скошенной режущей кромкой;

выключают станок и снимают деталь.

Упражнения:

1. Определить модель станка и расшифровать обозначение модели.

2. Пользуясь рисунком 1, указать на станке: станину, переднюю бабку с коробкой скоростей, коробку подач, заднюю бабку, фартук, суппорт, резцедержатель, ходовой вал, ходовой винт, шпиндель. Объяснить назначение каждого узла и механизма.

3. Измерить расстояние от линии центров до верхней плоскости станины и определить высоту центров.

4. Определить наибольшее расстояние между центрами в мм. Для этого отодвинуть заднюю бабку в крайнее правое положение (заподлицо со станиной) и измерить расстояние между центрами.

5. Определить наибольший диаметр прутка, проходящего через шпиндель. С этой целью измерить диаметр внутреннего отверстия шпинделя и взять 0,98 от полученного размера.

6. Установить резцедержатель с закрепленным в нем резце в крайнее левое положение и отметить положение вершины резца. Перевести резцедержатель в крайнее правое положение и также отметить положение вершины резца. Измерить расстояние между этими отметками. Таким образом определить наибольшую длину обточки заготовки в мм.

7. Определить наибольший рабочий ход пиноли задней бабки, измерив линейкой наибольший вылет пиноли при вращении маховичка.

8. Измерить величину поперечного смещения корпуса задней бабки от нулевой риски до крайних положений.

9. Настроить станок на определенную частоту вращения шпинделя, включить станок и пронаблюдать его работу на заданном режиме вхолостую в течение 1—2 мин. Повторить эти действия 2—3 раза, устанавливая каждый раз различные частоты вращения шпинделя.

10. Отвести суппорт в крайнее правое положение. Настроить станок на определенную величину продольной механической подачи суппорта и включить станок. Включить механическую подачу и пронаблюдать работу на заданном режиме. Повторить эти действия 2—3 раза, устанавливая каждый раз различную величину механической подачи суппорта.

11. Включить станок, включить подачу суппорта ходовым винтом и пронаблюдать работу станка.

12. Установить резец в резцедержателе. Для этого подвести суппорт к задней бабке. Пользуясь набором прокладок, установить проходной резец так, чтобы вершина его головки находилась на уровне линии центров, а вылет резца составлял примерно 1,5 высоты тела резца. Повторить эти действия, устанавливая отрезной и подрезной резцы.

13. Установить обрабатываемую заготовку в центрах. С этой целью надеть поводковый патрон на шпиндель станка. Закрепить хомутик на конце заранее зацентрованного валика, учитывая при этом длину пальца поводкового патрона. Наполнить смазкой центровое отверстие для заднего центра. Выдвинуть пиноль задней бабки на 30—50 мм, а саму бабку передвинуть по станине так, чтобы расстояние между центрами соответствовало длине валика. Закрепить заднюю бабку на станине. Установить валик на переднем центре и, поддерживая валик левой рукой, подвести к нему задний центр. Проверить установку валика на качку и легкость вращения, а затем закрепить пиноль задней бабки. Включить станок на 1—2 мин и выключить. Вывести задний центр из центрового отверстия, снять валик, снять хомутик.

Задание

1. По натурному образцу и описанию познакомиться с устройством станка, получить навыки по управлению станком.

2. Обточить гладкие и ступенчатые валики, выполнить подрезание торцов и отрезание заготовок по чертежам, предложенным преподавателем.

Вопросы:

1. Где применяют токарно-винторезные станки?

2. Из каких узлов состоит токарно-винторезный станок?

3. Как устроена и для чего служит станина токарного станка?

4. Расскажите об устройстве передней бабки токарного станка.

5. Расскажите о назначении и устройстве задней бабки.

6. Для чего служит суппорт токарного станка?

7. С помощью каких механизмов осуществляется подача на токарно-винторезном станке?

8. Для чего служит фартук токарного станка?

9. Какие приспособления применяют для закрепления oбpaбaтываемых деталей на токарных станках?

10. Перечислите основные принадлежности, которые должны быть на рабочем месте для токарных работ.

11. Чем характеризуются режимы резания при точении?

12. Какие резцы применяют для обработки наружных цилиндрических поверхностей?

13. Какими способами закрепляют заготовки при их обработке на токарном станке?

14. Как устанавливают глубину резания при точении?

15. В какой последовательности производят обработку гладких валиков при закреплении заготовки в центрах?

16. Как производят отрезание заготовок на токарных станках?