Оборудование: радиально сверлильные станки, вертикально сверлильные станки, специализированные.

1.2. Зенкерование.

Окончательная обработка отверстия и предварительная под развертывание. Точность - 13кв – 10 кв, Ra 3,2 мкм, более правильная форма и направление оси, чем при сверлении.

Инструмент - зенкеры.

1.3. Развертывание.

Для повышения точности и уменьшения шероховатости поверхности, расположение оси при этом исправить нельзя. Инструмент – развертки. Точность - 7…9 квалитет, Ra 0,8…0,4 мкм.

Для отверстий диаметром 12…15 мм развертывать можно после сверления, для отверстий большего диаметра – после зенкерования.

1.4. Зенкование.

Для снятия фасок. Инструмент – зенковка. Параметры точности аналогичны сверлению.

1.5. Цекование.

Для обработки неглубоких выточек и небольших торцевых поверхностей.

Инструмент - цековка.

1.6. Нарезание резьбы (на сверлильных станках).

Инструмент - метчик.

Станок должен иметь обратный ход для выкручивания метчика после обработки.

Сократить время обработки, при перечисленных видах работ, можно применяя агрегатные станки, на которых можно обрабатывать одновременно более 200 отв.

Примерные схемы обработки типовых отверстий:

12 кв Ra 6,3 мкм – сверление;

11 кв Ra 3,2 мкм – 1) сверление, зенкерование;

2) сверление, рассверливание;

9 кв Ra 0,8 мкм – сверление, зенкерование, развертывание;

7 кв Ra 0,4 мкм – сверление, зенкерование, 2 развертывания.

2. Растачивание отверстий.

Оборудование: токарные станки, расточные станки (горизонтальные, вертикальные и многошпиндельные).

Растачивание на токарных станках аналогично обработке на них наружных поверхностей.

При обработке на расточных станках инструментом является расточная оправка.

Координатное растачивание повышает точность межцентровых расстояний и их соосность, упрощает обработку и увеличивает производительность. Применяется в основном при обработке корпусных деталей.

3. Протягивание отверстий.

Внутреннее протягивание широко применяют для обработки различных отверстий: круглых (цилиндрических), квадратных, многогранных, шлицевых, шпоночных и других, фигурных пазов в отверстии детали. Диаметр протягиваемых отверстий 5-400 мм, длина до 10 м.

При протягивании обеспечивается точность обработки 7…9 квалитет,

Ra 2,5…0,32 мкм.

Оборудование: горизонтально и вертикально протяжные станки, станки непрерывного действия. Инструмент - протяжки различного профиля, в зависимости от выбранной схемы резания.

Применяют три схемы резания:

1. Профильная. При этой схеме припуск срезают зубьями, имеющими поперечный профиль, подобный профилю, заданному на детали. Применяется для протягивания отверстий простой формы.

2. Генераторная схема. Припуск срезается зубьями, имеющими переменный профиль, постепенно переходящий от прямоугольной или круглой формы к заданному профилю детали.

3. Прогрессивная схема. Все режущие зубья разбиты на группы, обычно по 2-5 зуба, причем каждый зуб группы формирует только определенный участок профиля обрабатываемой поверхности. При этом режущие кромки зубьев перекрывают друг друга. В основном применяется при протягивании предварительно необработанных поверхностей.

Для выполнения калибровочных работ применяют прошивки. Прошивки проталкивают через неподвижную деталь. Протяжки работают на растяжение, прошивки на продольный изгиб. Прошивочные станки применяют мало. Обычно для этих целей применяют механические и ручные пресса, а также гидравлические и пневматические.

Одновременное протягивание нескольких надетых на протяжку заготовок повышает производительность станка.

Контрольные вопросы

1. Какие виды работ можно выполнять на сверлильных станках.

2. Охарактеризовать следующие методы обработки отверстий

· Сверление;

· Зенкерование;

· Развертывание;

· Растачивание;

· Протягивание.

3. Назовите возможные схемы обработки отверстий:

диаметрами 40H7мм; 20H8мм;15H11мм.

Урок 11

Тема: Отделочная обработка отверстий.

Цели урока: научиться выбирать метод обработки отверстия.

План изложения материала

1. Шлифование отверстий;

2. Тонкое растачивание;

3. Притирка и полировка;

4. Хонингование.

Задание на дом

и др. Технология машиностроения, М., Машиностроение. 1977, стр. 149-157, конспект.

2. Шлифование отверстий.

Шлифование применяют в основном для обработки закаленных сталей.

Точность 5-6 кв., Ra 0,63…Ra 2,5 мкм.

Виды шлифования

· В неподвижной заготовке;

Движения: Главное движение – вращение шлифовального круга. Движение подачи - возвратно-поступательное движение круга; поперечная подача круга, планетарное движение. Применяется для обработки корпусных деталей.

· Во вращающейся заготовке.

Движения: Главное движение – вращение шлифовального круга. Движение подачи - возвратно-поступательное движение круга; поперечная подача круга; круговая подача заготовки.

· Бесцентровое шлифование

2. Тонкое (алмазное) растачивание.

Применяется для повышения точности (7…5 кв.), уменьшения шероховатости поверхности (Ra=0,08…0,32 мкм.), достижения точного положения оси отверстия.

Оборудование - горизонтально-расточные станки. Приспособления: вращающиеся кондукторные втулки. Инструмент: твердосплавные и алмазные расточные резцы.

Применяют в основном для обработки корпусных деталей.

Режимы: большие скорости и малые подачи. Для чугуна - vрез=120…250 м/мин; для бронзы - vрез=300…400 м/мин; для легких сплавов vрез=500…1500 м/мин.

Глубина резания от 0,05 мм до 0,15 мм. Подача 0,01…0,08 мм/об.

Достоинства:

· На обработанной поверхности отсутствует абразивная крошка;

· Простая конструкция инструмента;

· Легко достигается точность.

Для повышения производительности используют агрегатные станки.

При обработке цветных сплавов растачивание предпочтительнее шлифования.

3. Притирка и полировка.

Оборудование: токарные станки. Инструмент – притир.

Применяется для точных, небольших отверстий в единичном и мелкосерийном производстве.

Движения: притир вращается, заготовка перемещается вдоль оси притира.

Полирование предназначено для снижения параметра Ra без исправления формы детали, для декоративной отделки и чистовой обработки фасонных поверхностей.

Инструмент - эластичные и абразивные круги.

Приспособления: вращающиеся барабаны, виброконтейнеры, установки. Инструментом служит свободный абразив.

При полировании в несколько этапов (с уменьшением зернистости абразива) можно получить Ra 0,05…0,1 мкм.

4. Хонингование.

Оборудование - хонинговальный станок. Инструмент – хон (бруски работают в условиях самозатачивания и не требуют правки).

Можно обрабатывать отверстия диаметром 6…1500 мм и длиной 10мм…20м, сквозные и глухие, с гладкой и прерывистой поверхностью, цилиндрические и конические, круглые и некруглые.

Достигается Ra 10…0,08 мкм, снижается отклонение от геометрической формы, повышается размерная точность. Наибольшая эффективность при алмазном хонинговании.

Движения: радиальная подача брусков, вращение и возвратно-поступательное движение хона. Цикл работы: Быстрое выдвижение брусков до соприкосновения с поверхностью отверстия после ввода инструмента в отверстие. Подача брусков с малым радиальным давлением для обработки в течении 2…3 сек. Для снятия оставшегося припуска увеличивают давление подачи. Быстрый отвод брусков, перед выводом инструмента из отверстия.

Контрольные вопросы

1. В каких случаях предпочтительно применять шлифование при обработке отверстий, а в каких растачивание.

2. Чем отличается притирка от полировки.

3. Охарактеризовать следующие методы обработки отверстий:

· Шлифование отверстий;

· Тонкое растачивание;

Урок 12

Тема: Особенности обработки

на сверлильных станках с ЧПУ.

Цели урока: Познакомиться с особенностями обработки деталей на станках с ЧПУ.

План изложения материала:

1. Выбор номенклатуры;

2. Технологические возможности оборудования;

3. Технологические особенности;

4. Требования к оснастке и инструменту.

Задание на дом: конспект.

1. Выбор номенклатуры.

Основные факторы - это возможности оборудования и технологичность детали.

Требования технологичности:

· обоснованный выбор материала;

· достаточная жесткость;

· возможность создания технологических баз, и элементов крепления;

· возможность минимального числа установов;

· отсутствие глухих отверстий и отверстий, неперпендикулярных осям координат;

· задание размеров с учетом возможностей системы ЧПУ;

· максимальная унификация элементов конструкции и т. д.

2. Технологические возможности оборудования.

Наибольшее распространение получили сверлильные программные полуавтоматы с инструментальными блоками, имеющими 1,3,6,8 инструментов. Оборудование должно иметь минимально возможные габариты, минимально возможную мощность, достаточное число инструментов, удобство обслуживания, необходимую систему ЧПУ и минимальную стоимость.

Сверлильные станки позволяют сверлить, зенкеровать, развертывать, цековать и т. д. В этих станках одновременно работает 1 инструмент. Точность обработки - 0,01 мм…0,001 мм

3. Технологические особенности.

1. При обработке отверстий возможны 2 основных варианта последовательности обработки:

· параллельная;

· последовательная.

Для деталей с отверстиями 7…8 кв. и жесткими допусками на межцентровое расстояние, черновые переходы выполняют по параллельной схеме, а чистовые по последовательной потому, что последовательная обработка обеспечивает более высокую точность положения отверстия, поскольку не связана с изменением позиционирования стола.

2. Последовательность перехода инструмента от одного отверстия к другому определяют исходя из условия минимизации пути быстрых перемещений стола.

3. Центрование отверстий желательно проводить короткими спиральными сверлами с углом конуса 90 градусов. Это позволяет обеспечить большую жесткость, применить более простой инструмент, обработать фаску.

4. При наличии свободной позиции в инструментальном блоке на более нагруженный переход устанавливают инструмент – дублер.

5. Для сокращения времени обработки применяют комбинированный инструмент, сокращают холостые ходы, похожие отверстия обрабатывают одинаковым инструментом и т. д.

4. Требования к оснастке и инструменту.

Аналогичны требованиям при обработке на токарных станках с ЧПУ.

Контрольные вопросы

1. Общие требования к выбору номенклатуры деталей при обработке на станках с ЧПУ;

2. Общие требования к выбору оборудования с ЧПУ при обработке детали;

3. Общие требования, предъявляемые к оснастке и инструменту для станков с ЧПУ.

Урок 13

Тема: Нормирование сверлильных работ.

Цели урока: Научиться нормировать работы, выполняемые на сверлильных станках.

План изложения материала:

1. Расчет длины рабочего хода инструмента;

2. Порядок нормирования;

Задание на дом

, «Техническое нормирование труда в машиностроении», М., Машиностроение, 1990 г., стр. 100…109, конспект.

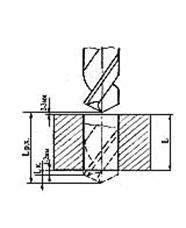

1. Расчёт длины рабочего хода

![]() ,

,

где L – глубина отверстия,

![]() - длина врезания,

- длина врезания,

![]() - длина перебега.

- длина перебега.

Величины врезания и перебега можно выбирать, пользуясь справочной литературой или рассчитывать по формулам.

Например:

Сверление отверстия на проход

![]() = (1…2) мм

= (1…2) мм

![]() (мм)

(мм)

При зенкеровании, развёртывании учитывают длину заборного конуса. При обработке отверстия «в упор», со подрезанием «дна», величину перебега не учитывают.

2. Порядок нормирования.

Аналогичен порядку нормирования при токарной обработке.

Урок 14, 15, 16.

Практическая работа № 6

Разработка станочной операции обработки отверстий на сверлильном станке с ЧПУ. Нормирование операции.

Контрольная работа по теме: «Нормирование работ, выполняемых на сверлильных станках».

2.1.3. Виды и методы обработки плоских

поверхностей и пазов.

Урок 17

Тема: Обработка плоскостей и пазов.

Цели урока: Познакомиться с методами обработки плоских поверхностей. Научиться выбирать метод обработки конкретной детали.

План изложения материала:

1. Строгание и долбление плоскостей и пазов.

2. Обработка на фрезерных станках.

3. Протягивание плоскостей и пазов.

Задание на дом

и др. Технология машиностроения, М., Машиностроение. 1977, стр. 185-194, конспект.

1. Строгание и долбление плоскостей и пазов.

Строгание

Оборудование:

· продольно-строгальные станки (одно-, двухстоечные, портальные);

· поперечно-строгальные;

· специализированные (кромкострогальные, копировально-строгальные).

Инструмент - резцы строгальные.

Область применения: единичное и мелкосерийное производство.

Движения:

· у продольно-строгальных станков: движение резания – возвратно-поступательное движение стола с заготовкой, движение подачи совершает инструмент.

· у поперечно строгальных - движение резания осуществляет ползун с инструментом, движение подачи осуществляет стол.

Виды строгания:

- черновое;

- чистовое;

- тонкое.

Параметры точности и шероховатости аналогичны точению.

Технологические особенности.

1. Строгание отличается низкой производительностью вследствие

- наличия холостых ходов;

- небольших скоростей резания (из-за ударных нагрузок и значительной инерции. Для быстрорежущих резцов скорость не более 20 м/мин, для твердосплавных резцов – не более 50 м/мин).

- наличие одной режущей кромки.

2. Резец при холостом ходе откидывается специальным устройством.

3. Суппорт можно поворачивать на требуемый угол при обработке наклонных поверхностей.

4. Крупные продольно-строгальные станки имеют несколько суппортов.

5. Достоинством строгания является простота и дешевизна оборудования и инструмента.

6. Наиболее выгодно обрабатывать строганием длинные и узкие плоскости.

7. При обработке жесткой детали, после черновой обработки, для снятия напряжений, производить перезакрепление детали.

Пути повышения производительности:

· Применение твердосплавных резцов;

· Применение параллельных и последовательных схем обработки;

· Применение широких резцов;

· Применение многорезцовых наладок;

· Обработка нескольких поверхностей одновременно.

Долбление

Применяют для обработки внутренних поверхностей, которые другим методом обработать нельзя. Обработка аналогична строганию.

Оборудование - долбёжные станки.

Движения: движение резания - возвратно-поступательное движение долбяка в вертикальной плоскости; движение подачи - продольное и поперечное перемещение стола.

2. Обработка на фрезерных станках.

Виды выполняемых работ: отрезка, фрезерование плоскостей, уступов, пазов, криволинейных и винтовых поверхностей, резьбы и т. д.

|

Виды фрезерования |

Точность (квалитет) |

Шероховатость |

|

Черновое |

12 |

Ra 6,3...3,2 мкм |

|

Чистовое |

11 |

Ra 3,2...1,6 мкм |

|

Тонкое |

9 – 7 |

Ra 1,25...0,8 мкм |

Способы фрезерования:

Встречное

· плавное увеличение нагрузки на зуб;

· врезание под коркой;

· недостаток - отрыв заготовки от стола.

Попутное

· большая производительность;

· меньшая шероховатость поверхности;

· недостаток - работа с ударом.

Движения при фрезеровании: главное движение резания – вращение фрезы; движение подачи – перемещение заготовки или инструмента.

Оборудование: станки горизонтально – и вертикально фрезерные, универсально-фрезерные (с поворотным столом), продольно-фрезерные (до 4 шпиндельных бабок), карусельно-фрезерные, барабанно-фрезерные, копировально-фрезерные, шпоночно-фрезерные, резьбо-фрезерные и т. д.

Режущий инструмент: фрезы торцовые, концевые, шпоночные, дисковые, пазовые, отрезные, фасонные. Вспомогательный инструмент для закрепления фрез - центровые и концевые оправки, цанговые патроны.

Приспособления (тип приспособления зависит от формы детали и типа производства):

· делительные головки;

· вращающиеся, угловые, поворотные столы;

· тиски;

· специальные приспособления..

Способы повышения производительности:

- параллельная обработка нескольких заготовок или поверхностей;

- последовательная обработка нескольких заготовок, установленных в ряд;

- параллельно-последовательная обработка;

- фрезерование на поворотных столах и приспособлениях;

- фрезерование с маятниковой подачей;

- непрерывное фрезерование (при непрерывно вращающемся столе).

3. Протягивание плоскостей и пазов.

Протягивание наружных контуров является более производительным методом, чем строгание и фрезерование. Шероховатость поверхности при протягивании соответствует Ra 1,6...0,8 мкм.

Инструмент - плоские протяжки. Они работают по следующим схемам: профильная, генераторная, прогрессивная (аналогично обработке отверстий). Желательно делать протяжки с наклонным зубом (обеспечивает плавность работы).

Оборудование: вертикальные, горизонтальные, карусельные, тоннельного типа протяжные станки.

Припуск под протягивание зависит от вида предварительной обработки.

Одним из способов повышения производительности является тоннельное протягивание. Производительность повышается за счет: большой скорости; сокращения вспомогательного времени; отсутствия холостых ходов.

Контрольные вопросы

1. В каком типе производства целесообразно применять:

- фрезерование;

- строгание;

- долбление;

- протягивание.

2. Какой из методов обработки плоских поверхностей получил наибольшее распространение и почему.

Урок 18

Тема: Отделочная обработка

плоских поверхностей.

Цели урока: научиться выбирать отделочный метод обработки плоских поверхностей.

План изложения материала:

1. Шлифование плоскостей и пазов.

2. Притирка и шабрение.

Задание на дом

и др. Технология машиностроения, М., Машиностроение.1977, стр.194…198, конспект.

1. Шлифование плоскостей и пазов.

Оборудование - плоскошлифовальные станки. Приспособления: магнитная плита, универсальные приспособления, специальные приспособления. Инструмент - шлифовальный круг.

Шлифуют периферией или торцом круга.

При обработке торцом круга:

· производительность выше;

· большое тепловыделение;

· вероятность деформаций, прижогов, трещин;

· меньшая точность.

При обработке периферией:

· производительность ниже;

· тепловыделение меньше;

· деформации меньше;

· точность выше;

· возможность обработки фасонных поверхностей.

Движения: главное движение – вращение шлифовального круга; движения подачи – возвратно-поступательное движение стола с заготовкой, вертикальная подача (врезание).

Пути повышения производительности:

· Параллельная обработка;

· Последовательная обработка;

· Параллельно-последовательная обработка;

· Непрерывное шлифование (с непрерывно вращающимся столом).

Остальное аналогично другим видам шлифования.

2. Притирка и шабрение.

Притирка – отделочная обработка плоских поверхностей. Обеспечивает самую высокую точность и шероховатость поверхности Ra=0,008 мкм.

Оборудование - специальные станки или вручную.

Заготовку закладывают между двумя притирами в обойму. Обойма вращается под действием притиров. Рабочая поверхность притира выполнена из чугуна. Между притиром и заготовкой помещают абразивный порошок с маслом или пасту.

Шабрение – отделочная обработка плоских поверхностей. Обеспечивает высокую точность, шероховатость и прилегание поверхности, но не применим при обработке сложных контуров.

Оборудование - специальные станки или вручную.

Инструмент - шабер.

Точность шабрения характеризуется числом пятен краски, приходящихся на площадь поверхности 25х25 мм при проверке проверочными плитами и линейками, покрытыми краской.

|

Точность |

Число пятен |

|

Высокая |

Больше 25 |

|

Средняя |

16…25 |

|

Пониженная |

10…16 |

Контрольные вопросы

1. Движения при плоском шлифовании

2. Параметры точности и шероховатости при плоском шлифовании.

Урок 19

Тема: Особенности обработки на фрезерных станках с ЧПУ.

Цели урока: познакомиться с особенностями обработки на фрезерных станках с ЧПУ.

План изложения материала:

1. Выбор номенклатуры деталей.

2. Оснастка и инструмент.

3. Технологические особенности обработки.

Задание на дом - конспект.

1. Выбор номенклатуры деталей.

При обработке на фрезерных станках с ЧПУ особое внимание обращают на точность обработки поверхностей, используемых в качестве технологических баз, на унификацию формы и расположения повторяющихся элементов, расположенных симметрично и зеркально (ячейки, карманы, группы отверстий). Особое внимание следует обратить на создание условий работы инструмента (работа без ударов).

Требования к технологичности детали, обрабатываемой на фрезерных станках с ЧПУ.

1. Унификация поверхностей и их элементов (способствует сокращению числа применяемых инструментов, снижению вспомогательного времени на смену инструмента);

2. Расположение канавок, вырезов с одной стороны детали (способствует сокращению вспомогательного времени на поворот детали, сокращению числа приспособлений);

3. Уменьшение консольности при фрезеровании концевой фрезой (повышает точность и производительность вследствие применения более жесткого инструмента);

4. Применение симметричных конструкций (сокращение числа программ и времени на их подготовку);

5. Увеличение ширины паза с целью обеспечения обработки канавок в углах фрезерованием вместо строгания (появляется возможность полной обработки на станке с ЧПУ);

6. Увеличение размера необработанной поверхности, что позволяет избежать перезакрепления детали (способствует повышению производительности обработки вследствие сокращения вспомогательного времени);

7. Рациональное размещение бобышек (позволяет сократить число переходов при фрезеровании);

8. Назначение рациональных размеров ребер жесткости (повышает производительность обработки вследствие применения более жесткого инструмента);

9. Отсутствие закрытых поверхностей;

10. Отсутствие острых углов при обработке внутренних контуров детали.

2. Оснастка и инструмент.

К режущему инструменту для станков с ЧПУ предъявляются повышенные требования по точности размеров и геометрической формы, качеству заточки режущих кромок, стойкости. Наряду со стандартным инструментом используют инструмент, специально предназначенный для работы на станках с ЧПУ. Фрезы такого типа снабжены специальными устройствами, позволяющими настраивать инструмент на размер (например, на вылет фрезы). Фрезы комплектуют со вспомогательным инструментом (оправками и патронами). Это также позволяет повысить точность обработки.

Требования к приспособлениям:

· высокая точность;

· жесткость;

· виброустойчивость;

· возможность быстро сориентировать приспособление по отношению к системе координат станка;

· быстрая переналадка для закрепления другой детали;

· должны обеспечивать минимальное время установки и снятия детали;

· детали приспособления не должны препятствовать подходу режущего инструмента к обрабатываемым поверхностям.

Данным требованиям в большей степени отвечают УСП и специальные приспособления.

3. Технологические особенности обработки.

1. Число проходов фрезы должно быть минимальным;

2. При выборе фрез учитывать следующее:

· При черновом фрезеровании ширина фрезерования должна находиться в пределах

0,3d <В<0,8d, где d – диаметр фрезы;

· При чистовом фрезеровании В < 0,9d;

· Диаметр фрезы следует выбирать, стремясь обеспечить производительную работу одной фрезой возможно большего числа поверхностей; торцевая фреза меньшего диаметра предпочтительнее торцевой фрезы большего диаметра при прочих равных условиях.

· Пазы, канавки следует обрабатывать фрезами, имеющими размер, отличающийся от размера паза или канавки;

· Быстрорежущие концевые фрезы имеют диаметры 5…50 мм, твердосплавные – 20...50мм, трехсторонние фрезы для обработки пазов и канавок – диаметр до 160 мм и ширину 5…36 мм;

· При расчете длины рабочего хода величину врезания и перебега принимают равной 2мм при подходе к обработанной поверхности и 10мм - к необработанной;

3. При построении траекторий рабочих перемещений необходимо придерживаться следующих требований:

· Для уменьшения коробления и предупреждения зарезов обработку начинать от менее жесткого участка к чистовой поверхности детали (например, колодец обрабатывать начиная из центра; карман – с середины открытой стороны);

· Припуск на последний чистовой проход составляет 0,1…0,2 диаметра фрезы;

· Подход и отход к обрабатываемой поверхности осуществляется по специальным траекториям;

· Перед остановкой, резким изменением подачи, подъемом, или опусканием инструмента, необходимо обеспечить отвод инструмента от поверхности под малым углом или по касательной;

· Длина холостых ходов должна быть минимальной;

· При обработке наружного контура обходить его по часовой стрелке, а внутреннего – против часовой (фрезерование по подаче). При работе по корке наоборот;

· Фрезерование наклонных ребер производить с подъемом инструмента;

· При обработке плоскости соседние проходы выполнять с перекрытием;

· Следить за перекрытием проходов при обработке острых углов, при необходимости выполнять проход по биссектрисе;

· Типовые траектории.

1. Спираль. Применяется при обработке поверхностей, ограниченных препятствием по всему контуру, т. е. закрытых колодцев, карманов.

2. Антиспираль. Применяется при обработке открытых поверхностей, имеющих внутри выступ (бонку).

3. Ленточная спираль. Для обработки поверхностей, ограниченных препятствиями по всему контуру, т. е. для открытых колодцев, карманов и пр.

4. Строка. Применяют при обработке поверхностей открытых карманов, ограниченных с одной или двух сторон.

Контрольные вопросы

1. В каком случае целесообразно применять фрезерные станки с ЧПУ;

2. Чем отличается оснастка, применяемая для станков с ЧПУ, от оснастки, используемой для универсального оборудования.

3. Построение траектории движения инструмента.

Урок 20

Тема: Нормирование фрезерных работ.

Цели урока: Научиться нормировать работы, выполняемые на фрезерных станках.

План изложения материала:

1. Расчет длины рабочего хода.

2. Порядок нормирования.

3. Пример нормирования.

Задание на дом

, «Техническое нормирование труда в машиностроении», М., Машиностроение, 1990 г., стр. 112…120, конспект.

1. Расчет длины рабочего хода инструмента.

Величины врезания и перебега можно выбирать, пользуясь справочной литературой или рассчитывать по формулам.

Lpx=lрез+y+lдоп.,

где lрез – длина резания (мм);

y - длина подвода, врезания и перебега y=l1+l2 (мм)

lдоп – дополнительная длина рабочего хода, предусматриваемая в ряде случаев в связи с особенностями наладки и конфигурации детали, мм.

Расчёт указанных величин в значительной степени обусловлен конструкцией фрезы, формой и размерами детали, величиной припуска.

Например: Величину y при симметричном фрезеровании торцовыми фрезами и торцовой частью концевой фрезы определяют по формулам

- При черновой обработке; ![]() мм

мм

- При чистовой обработке;

y = d + (2...5) (мм)

2. Порядок нормирования.

Аналогичен рассмотренным ранее.

3. Пример нормирования.

Материал ст. 45, припуск 2 мм;

Станок 6Р13Ф3. Sxx =6000 мм/мин;

Фреза концевая диаметром 20 мм, Р6М5; Z=3; Sz=0,15 мм/зуб; n=500 об/мин.

mд=1,5 кг; Крупносерийное производство.

Фрезеровать контур детали диаметром 100 мм.

Lpx=3,14*120+20=396,8 (мм);

Lxx=60,83*2+100*2=321,66 (мм);

![]() (мин);

(мин);

![]() (мин);

(мин);

Тца=То+Тмв=1,76+0,054=1,814 (мин)

Тв=Туст+Топ+Тизм;

Туст=0,11+0,06+0,03=0,2 (мин);

Топ=0,6+0,04+0,3+02+0,35+0,04=1,53(мм)

Тизм=0,1 мин (штангенциркуль);

![]() (мин)

(мин)

Урок 21, 22, 23

Практическая работа № 7.

Разработка станочной операции обработки детали на фрезерном станке с ЧПУ. Нормирование операции.

Контрольная работа: «Нормирование работ, выполняемых на фрезерных станках».

2.1.4. Виды и методы обработки

зубчатых и шлицевых поверхностей.

Урок 24

Тема: Обработка цилиндрических

зубчатых колес.

Цели урока: познакомиться с методами обработки зубчатых колес.

План изложения нового материала:

1. Методы обработки зубчатых колес.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 |