Таблица 1 – Снижение тока разряда электрода от времени работы

|

Материал |

Через 10 часов |

Через 20 часов |

Через 30 часов |

|

Графит |

100 |

100 |

100 |

|

Титан |

75 |

60 |

45 |

|

12Х18Н10Т |

75 |

65 |

30 |

|

Д-16 |

65 |

35 |

20 |

|

Fe-Zn |

60 |

30 |

15 |

|

Свинец |

100 |

100 |

100 |

|

Сталь с Au |

100 |

100 |

95 |

Данные говорят о целесообразности использования электродов из свинца или стали с покрытием острий слоем золота (использовалось вакуумное покрытие толщиной около 0,3 мкм)

Результаты предварительных исследований эффективности синтеза озона, при различной скорости протока газа через реактор показали, что при скорости газа в реакторе более чем 0,5 м/с, при концентрации озона в рабочей смеси до 1 г/м3, эффективность синтеза озона не изменяется. При изменении расходов от 2 м3/ч до 4 м3/ч скорость протока газа через реактор возрастала до 1,5 м/с. К внутреннему игольчатому электроду прикладывалось высоковольтное напряжение постоянного тока положительной и отрицательной полярности, в диапазоне от 0 до 20 кВ.

Эффективность синтеза озона не зависела от способа ввода-вывода рабочего газа в реакторе. Однако максимальная мощность, которую удавалось вложить в разряд, зависела как от расхода газа, так и от способа его ввода в реактор. Мощность, вложенная в разряд, для реакторов с тангенциальным вводом рабочего газа больше, по сравнению с продольным способом ввода. При этом, влияние способа вывода озоно - воздушной смеси из реактора было связано с ламинарностью потока в рабочей камере. Так, наличие тангенциального выхода из реактора создает дополнительное газодинамическое сопротивление потоку газа и уменьшает его скорость относительно электродной системы.

Представляет интерес вариант конструкции цилиндрического реактора синтеза озона с центральным вращающимся электродом. Электрод представляет собой вращающийся на подшипниковых узлах стержень с дисковыми электродами. Кромка диска представляет собой равномерно расположенные иглы длиной около 10 мм. Вращение электрода обеспечивает поступление воздуха из компрессора на лопасти турбины или двигатель постоянного тока, связанный с центральным электродом изоляционной муфтой. При диаметре электродов порядка 100 мм и скорости вращения об/минуту это оказывается эквивалентным скорости обдува электродов до 10 м/с, что препятствует образованию искровых разрядов и увеличивает мощность, которую можно выделить в реакторе.

Целесообразным оказалось использование блоков питания генераторов озона с падающей характеристикой. Напряжение питания составляет 220 В +22 В. Напряжение холостого хода высоковольтной обмотки достигает 10000 В. Особенностью трансформатора является то, что он имеет круто падающую внешнюю характеристику. Для получения такой характеристики трансформатор имеет магнитный шунт с немагнитным зазором (набор прокладок), что обеспечивает значительный поток рассеяния. Потоки рассеяния замыкаются через магнитный шунт. При нагрузке потоки рассеяния увеличиваются и создают ЭДС рассеяния в первичной и высоковольтной обмотке и напряжение в высоковольтной обмотке снижается.

Таким образом, для создания надежных генераторов озона необходимо использование оптимальных материалов электродов, тангенциальный ввод газов в реактор, использование больших потоков воздуха или вращение электродов, что улучшит параметры генерации озона (озоно - воздушных смесей).

УЛУЧШЕНИЕ КАЧЕСТВА СЕМЯН ПРИ ОБРАБОТКЕ ИОНАМИ

И ОЗОНО-ВОЗДУШНЫМИ СМЕСЯМИ

,

Научно-производственное объединение «Академприбор», г. Ташкент, Узбекистан

Исследована возможность улучшения посевных качеств семян хлопчатника и зерновых при их обработке ионами с энергией до 100 кэВ или озоном с концентрацией до 5 гм-3

В процессе сельскохозяйственного производства возникает ряд проблем, связанных, прежде всего, с загрязнением почвы химическими веществами и их постепенным накоплением, необходимостью предпосевной обработки (протравливании) семян дорогими и вредными фунгицидными препаратами, слабой эффективностью дезинфекции, отсутствием современных технологий обеззараживания продукции. По данным Организации по продовольствию и сельскому хозяйству (ФАО) ООН, только вредные насекомые и бактерии ежегодно уничтожают более 10% мировых запасов зерновых культур.

С целью сравнения эффективности предпосевной вакуумной ионной и озоновой обработки на семена хлопчатника и других сельскохозяйственных культур были проведены исследования влияния этих обработок на параметры всхожести и развития растений.

Для вакуумной обработки семян использовалась вакуумная установка типа УВН с оснасткой, позволяющей устанавливать сетчатые контейнеры из нержавеющей стали, а также вращающийся дисковый контейнер, диаметром около 500 мм с подвижным слоем семян. Над дисковым контейнером располагались плоские электроды, обеспечивающие получение тлеющего разряда при пониженном давлении.

Для вакуумной ионной (высокоэнергетичной) обработки использовался линейный ускоритель ионов типа «Везувий». Контейнер установки позволял устанавливать сетчатые ячейки с одним слоем семян, половина площади которых (лицевая сторона) подвергалась ионной обработке. В один цикл обрабатывалось около 1 кг семян при энергиях ионов от 80 до 120 кэВ. Воздействие озона (озоно- воздушной смеси) на семена проводилось с использованием цилиндрического генератора электросинтеза озона на постоянном токе. Кислород или осушенный воздух от безмасляного компрессора проходил через генератор озона и поступал в емкость с семенами. В одном из вариантов обработки в емкости предварительно понижалось давление с использованием вакуум - насоса, а семена вращались в сетчатом контейнере. В другом варианте озоно - кислородная или озоно - воздушная смесь прокачивалась через емкость с семенами. Необходимо отметить, что при размещении сухих семян в вакуумной рабочей камере не наблюдается изменения их внешнего вида и состояния.

Как показали исследования, такая обработка как хранение семян при пониженном давлении в течение 2-48 часов с последующим напуском в рабочую камеру азота, кислорода или углекислого газа практически не изменяет всхожести и других «стартовых» реакций семян в сравнении с контрольными образцами. При обработке семян в плазме газового разряда на постоянном токе (напряжение разряда около + 700 В, ток разряда до 1,0 А в течение 5-10 минут) также не наблюдается заметного изменения всхожести, энергии прорастания и урожайности в сравнении с контрольными семенами.

Картина резко меняется при использовании вакуумной ионно-лучевой обработки части поверхности семян. При использовании обработки поверхности ионами O+, N+ с энергией 80-100 кэВ для доз облучения порядка 1015 ион/см2 (160 мкКл/см2) и интенсивности воздействия около 1 мкА/см2 наблюдается резкий рост всхожести семян. Дальнейшее повышение дозы облучения снижает параметры всхожести и даже подавляет рост и развитие семян. Облученная поверхность семян заметно темнела, однако изменения структуры поверхности не наблюдалось. Использование более тяжелых ионов (P+, Ar+) сразу подавляет развитие семян вплоть до полного отсутствия их развития. Оптимальная ионная обработка приводит к росту всхожести на 20-25 % и росту урожайности на 5-10%.

Наиболее заметные изменения параметров «стартовых» реакций семян наблюдались при обработке озоном. Анализ результатов показал, что при малых концентрациях озона в озоно- воздушной смеси (0,2-2,0 г/м3 ), в зависимости от времени экспозиции, всхожесть семян хлопчатника сорта С-6524 возрастала примерно на 10-15%, а для сорта С-6540 на 5-10%. Наиболее существенное изменение всхожести наблюдалось не сразу, а только спустя некоторое время после обработки. Для сорта С-6524 наиболее благоприятным оказался 5 день после обработки, а для сорта С-6день после обработки. При этом энергия прорастания семян сорта С-6540 возрастала на величину порядка 10%, а сорта С-6524 была даже ниже, чем у контрольных.

Увеличение концентрации озона до значений (3,0–5,0 г/м3) приводило к возрастанию всхожести семян обоих сортов на величину 15-20 % при времени экспозиции в озоне 30-40 минут. При обработке семян хлопчатника сорта С-6540 озоном с концентрацией около 5 г/м3, при времени экспозиции 40 минут, всхожесть семян возрастала с 64%, для необработанных семян, до 80% для обработанных, при времени «отлежки» 10 дней. При этих же параметрах обработки энергия прорастания семян увеличивалась с 21% до 51% при времени «отлежки» 7 дней, а для 10 дней изменялась в пределах 21-30%. Для хлопчатника сорта С-6524 всхожесть на 7 день «отлежки» возрастала с 72% до 88% , а энергия прорастания с 28% до 70%. Увеличение времени экспозиции в озоно-воздушной смеси выше 50 минут и увеличение сроков «отлежки» семян после обработки свыше 10 дней приводило к снижению параметров всхожести семян. Исследования показали также, что ряд бактерий, например вызывающих гоммоз хлопчатника, резко подавляются в озоне.

По - видимому состояние зародыша семян хлопчатника и других культур заметно зависит от его покровных структур. В условиях хотя бы слабого радиационно-химического воздействия на поверхность происходит изменение параметров развития семян, хотя глубина воздействия реально не превышает 0,2- 0,5 мкм. Это дает основание искать причины задержки прорастания именно в семенной оболочке.

Следует отметить, что аналогичные зависимости изменения всхожести также получены для семян маша и риса при таких же режимах облучения ионами и меньших по времени воздействиях озоно - воздушной смеси.

Таким образом, активация процесса роста семян при определенных видах предпосевной обработки представляет большой практический интерес, так как полностью исключает экологически особо вредные фунгицидные обработки семян и загрязнение почвы.

ИССЛЕДОВАНИЕ И УПРАВЛЕНИЕ КАЧЕСТВОМ КОНЦЕНТРАТА СОКОВ СТЕБЛЕЙ САХАРНОГО СОРГО

, ,

Научно-производственное объединение «Академприбор», г. Ташкент, Узбекистан

Проведены исследования состава сока сахарного сорго после обработки (сгущения) в вакууме. Разработана рецептура нового безалкогольного напитка на основе концентратов растений, в том числе виноградного сока и сахарного сорго

В период дефицита отечественного свекловичного и тростникового сахара, в пищевой промышленности можно применять как альтернативный заменитель сахара натуральные концентраты, соки фруктов, винограда и стеблей сахарного сорго [1].

Концентрат соков из стеблей сахарного сорго, как натуральный ингредиент-сахарозаменитель, можно использовать в качестве ингредиента сахара для производства пищевых продуктов – хлебобулочных, кондитерских изделий, безалкогольных напитков. Кроме того, они могут применяться как корм для животных, сырье для производства спирта, глюкозного и фруктозного сиропа, крахмала и как натуральный сахарозаменитель [1].

В период зрелого развития сахарного сорго в стеблях накапливается до 25-27% сахара и его урожайность при хорошей обработке достигает 200-300 ц/га. Кроме того, сорго является лучшей селеустойчивой культурой, и поэтому выращивается в засоленных почвах республики для уменьшения соли и улучшения структуры почв.

Углеводный состав сахарного сорго включает в себя, в основном, дисахариды (сахарозы) и гексоз (фруктоза и глюкоза). Поэтому соки и концентраты из стеблей сахарного сорго быстро портятся за счет брожения микроорганизмами, а также имеющегося в составе хлорофилла, придающего зеленоватый цвет и горький привкус. При воздействии солнечного света ухудшаются органолептические свойства. В связи с этим ставилась задача получения качественного концентрированного сока сахарного сорго, как сахарозаменителя, устойчивого при длительном хранении и транспортировке. Работа проводилась на вакуум-выпарной установке [2]. Первоначально сок очищался от зеленого хлорофилла путем фильтрации через активированный уголь.

Представляет интерес количественный и качественный состав сахаров в соке и стебля сахарного сорго. В работе применяли местные опытные сорта сахарного сорго «Узбекистанское сахарное-46», «Вир-16», «Кормовое», выращенные на опытных полях Опытно-эксперименталь-ной станции лубяных культур Минселводхоза республики Узбекистан. В результате исследования было установлено, что в зависимости от сорта сахарного сорго, сахар в период зрелого развития накапливается от 19,6 до 28,2%. При этом урожайность достигается от 500 до 700 ц/ га. По урожайности наилучшие результаты показали сорта сахарного сорго «Узбекистанское сахарное-46» и «Вир-16», а сорт «Кормовое» по всем показателям на последнем месте. Выход сока в лучших сортах составляет 550-700 л/т от веса стеблей. Для дальнейших опытов был выбран более сахаристый сорт сорго «Узбекистанское сахарное-46», где в период зрелого развития содержание сахара достигает 25,6%. Содержание сахаров в составе сахарного сорго приведены в таблице 1.

Таблица 1 – Химический состав сахаров сока стеблей сахарного сорго

|

Наименование сахаров |

Количественные показатели, мас. % |

|

Сахароза |

12,60 |

|

Фруктоза |

2,08 |

|

Глюкоза |

2,06 |

|

Сумма сахаров в соке |

24,02 |

|

Выход сока |

59,24 |

Концентрированные соки стеблей сахарного сорго были получены двумя способами. Первый способ (контрольный) – обычная выпарка сока в мягком режиме. Этот процесс длительный и требует очень тщательного контроля за температурой. При повышении температуры может пойти процесс карамелизации, что приведет к ухудшению качества сока. Второй способ – с использованием вакуум-выпарной установки с автоматизированной системой управления температуры и разрежения. В таблице 2 приведены физико-химические показатели концентрата сока сахарного сорго, полученного двумя способами.

Таблица 2 – Физико-химические показатели концентрата сока

сахарного сорго

|

№ п. п. |

Наименование показателей |

Содержание компонентов, мас. % | ||

|

Тепловая выпарка |

Вакуумная выпарка |

| ||

|

1 |

Содержание воды |

27,60 |

17,40 |

|

|

2 |

Содержание сухих веществ |

72.40 |

82,60 |

|

|

а. |

Содержание азотистых в-в |

0,11 |

0,11 |

|

|

б. |

Содержание сырого протеина |

0,68 |

0,65 |

|

|

в. |

Содержание кальция |

0,19 |

0,18 |

|

|

г. |

Содержание фосфора |

0,28 |

0,26 |

|

|

д. |

Водо-растворимые углеводы в т. ч. инвертированный сахар |

53,10 21,28 |

52,10 21,32 |

|

|

е. |

Сахароза |

31,26 |

32,18 |

|

|

ж. |

Содержание остаточных в-в |

14,38 |

14,52 |

|

Как следует из данных таблицы 2, при вакуумном сгущении сока увеличивается выход сухих веществ, органолептические показатели более качественные, сок имеет медовый вкус, золотистый оттенок, чистый аромат без посторонних запахов. Контрольный концентрат (тепловая выпарка) имел слегка жгучий привкус горелости и был коричневого цвета, что говорит о частичной карамелизации и окислении продукта. С применением вакуум-выпарного концентрата сахарного сорго были разработаны рецептура и технология изготовления безалкогольного напитка «Гулдаста» без добавления сахара.

«Гулдаста» – приготовлен на основе концентрированного виноградного сока. Нежно-прозрачен, оттенки от светло-желтого до янтарного. Вкус свежего винограда, кисло-сладкий, с характерным ароматом терпких горных трав.

Оригинален состав композиции. Содержит кориандр, душицу, райхон (базилик), зизифору и тысячелистник. Напиток обладает замечательным вкусовыми и ярко выраженными лечебными свойствами. Он стимулирует деятельность сердечно-сосудистой системы, снижает артериальное давление, усиливает деятельность пищеварительного тракта, успокаивает центральную нервную систему. Содержит витамины В1. В2, ВВ и С. Плотность – 9,0%, кислотность – 4,5, стойкость – 12 сутки.

Литература:

1. Муминов производства сахаристых веществ из сахарного сорго. Монография. Ташкент. Изд. «Фан» АН РУз, 1997, 165 с.

2. , , Камардин параметров вакуумной сушки овощных и фруктовых соков с сохранением биологически активных ингредиентов. Композиционные материалы №3, 2005, стр. 62 – 65.

ОСОБЕННОСТИ ИЗНОСА СВЕРЛ ПРИ ОБРАБОТКЕ СТЕКЛОПЛАСТИКОВ

, ,

Алтайский государственный технический университет

им. , г. Барнаул

Рассмотрено влияние физико-механических свойств стеклопластиков на износ спиральных сверл с целью получения качественных отверстий.

При сверлении стеклопластиков, как и металлов без применения охлаждения, инструмент в основном изнашивается по задней поверхности, что вызывает погрешности, определяемые, в первую очередь, с его физико-механическими свойствами: анизотропия, которая вызывает постоянные колебания силы резания; низкая теплопроводность и теплостойкость, приводящие к нагреву режущего инструмента и нарушению структуры поверхностного слоя заготовки; высокие упругие характеристики, вызывающие деформацию и сжатие отверстия после извлечения сверла; а также абразивное воздействие стеклянных волокон на режущий инструмент, снижающих его стойкость.

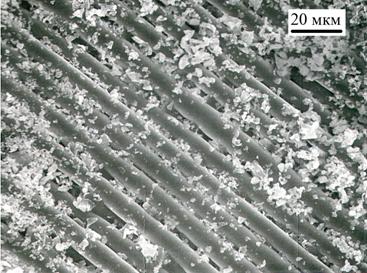

Для изучения особенностей износа режущего инструмента необходимо четко знать структуру обрабатываемого материала (см. рисунок 1).

Рисунок 1 – Микроструктура стеклопластика

В микроструктуре стеклопластиков отчетливо видны стекловолокна и промежутки между ними, заполненные связующим. Как известно, прочностные характеристики связующего по сравнению со стекловолокном меньше примерно в 30 раз.

Стеклянным волокнам, как и стеклу, присущи высокие истирающие свойства. Поэтому в каждом сечении стеклопластика образуется что-то в виде ряда мельчайших режущих клиньев, закрепленных в относительно мягкой связке.

Из-за чередования стекловолокон и пустот, которые заполнены связующим, воздействие стеклопластика на материал сверла напоминает работу инструмента, имеющего большое количество режущих кромок, т. е. шлифовального круга. Отсюда следует, что мы имеем дело с одним из типичных случаев абразивного износа в виде большого числа элементарных процессов царапания, интенсивность которых зависит от вида стеклонаполнителя и его процентного содержания.

Наибольшим абразивным износом обладают пластики на основе стекловолокон, которые обладают наибольшей истирающей способностью в отличие от характера наполнителя. Но, не смотря на это, критический износ инструмента отсутствует, так как обрабатываемые поверхности перестают удовлетворять требованиям производства задолго до того, как качество инструмента начинает быстро снижаться.

|

|

|

|

а) новое сверло |

б) сверло после обработки 40 отверстий |

Рисунок 2 – Износ сверл

Интересно отметить, что проведенные эксперименты показали, что на передней грани (рисунок 2) наблюдается значительно более интенсивные цвета побежалости, чем на задней, хотя износ по задней грани значительно больше чем по передней. Отсюда можно сделать следующие выводы:

1.Теплота, образующаяся от деформации стружки в канавке

сверла будет значительной, что уменьшает хрупкость стружки;

2.Содержание пыли в стружке уменьшается и возникает сли-

пание элементной стружки между собой и спрессовывание ее в канавках, что вызывает резкое повышение температуры на передней поверхности сверла;

3.Рационально применение осевого инструмента с увеличенными

стружечными канавками и с большими углами наклона винтовой канавки, что позволяет снизить вероятность их залипания.

Управление размером отверстия при сверлении стеклопластика

, ,

Алтайский государственный технический университет

им. , г. Барнаул

Рассматривается возможность управлять качеством получаемых отверстий в изделиях из стеклопластиков с учетом их физико-механических свойств и режимов резания.

При сверлении стеклопластика возникают погрешности, определяемые, в первую очередь, с его физико-механическими свойствами: анизотропия, которая вызывает постоянные колебания силы резания; низкая теплопроводность и теплостойкость, приводящие к нагреву режущего инструмента и нарушению структуры поверхностного слоя заготовки; высокие упругие характеристики, вызывающие деформацию и сжатие отверстия после извлечения сверла; а также абразивное воздействие стеклянных волокон на режущий инструмент, снижающих его стойкость.

В основном структура стеклопластика отличается от металлической своей неоднородностью. Процесс превращения срезаемого слоя в стружку, как и для металла, можно представить как процесс последовательных сдвигов тонких слоев стеклопластика вдоль условной плоскости сдвига. Очень плотные стеклянные волокна не срезаются, а выдергиваются из заготовки. При малой силе резания крошиться смола, а стекловолокно не срезается (пылевидная стружка). При большой силе хорошо срезается стекловолокно и за счет высокой температуры смола оплавляется и не крошиться (сливная стружка).

Дело в том, что при расчете силы резания в существующих математических моделях, описывающих процесс сверления, не учитывается неоднородность стеклопластика. Поэтому было предложено ввести коэффициент неоднородности, который должен быть указан в маркировке стеклопластика. Он должен учитывать вероятность попадания в зону резания стекловолокна или эпоксидной смолы. Для срезания стеклянных волокон и смолы сила требуется разная.

Рисунок 1

Поэтому, из-за изменения силы, возникают колебания упругих деформаций. В связи с этим, при выборе диаметра сверла, необходимо учитывать изменение (колебание) величины радиуса получаемого отверстия (ri) (рисунок 1).

Кроме этого необходимо также учесть упругие свойства стеклопластика. Так как после извлечения сверла отверстие сжимается, диаметр последнего может оказаться меньше заданного (рисунок 2).

Рисунок 2

Это потребует дополнительной обработки.

Упругие деформации характеризуются

,

,

где ![]() – радиальная составляющая силы резания;

– радиальная составляющая силы резания;

![]() – коэффициент жесткости стеклопластика;

– коэффициент жесткости стеклопластика;

![]() – сила резания;

– сила резания;

![]() – угол в плане сверла.

– угол в плане сверла.

Для определения вероятностного коэффициента Квер. необходимо знать характер изменения, то есть значение ri в каждый момент времени. Так как ![]() у стекловолокна и смолы разные, то и ri будет меняться в зависимости от того что на этом радиусе было срезано. На основании этого можно вывести формулу:

у стекловолокна и смолы разные, то и ri будет меняться в зависимости от того что на этом радиусе было срезано. На основании этого можно вывести формулу:

.

.

Значение ri отверстия можно определить экспериментально с помощью профилографа.

Отношение количества ri смолы к количеству ri стекловолокна и даст нам значение Квер для расчета силы резания.

КАЧЕСТВО РЕЖУЩЕГО ИНСТРУМЕНТА С ионно-плазменныМИ покрытияМИ

,

Ташкентский государственный авиационный институт,

г. Ташкент, Узбекистан

Исследовано влияние фазового и химического состава покрытий на их свойства, а также влияние нестехиометрии на микротвердость, коррозионную стойкость покрытий, что в свою очередь влияет на качество и надежность инструментов. На основе р-Т-х диаграмм определены технологические параметры процесса ионно-плазменного формирования покрытий на основе нитридов титана и других переходных металлов.

В решении комплекса проблем по повышению производительности, надежности и долговечности деталей машин, улучшения качества изделий важное место занимают вопросы повышения качества и стойкости режущего инструмента, а также технологической оснастки, при обработке различных материалов.

Как в общем, так в и специальном машиностроении механическая обработка занимает значительную долю трудоемкости изготовления деталей. В современных конструкциях используется большая номенклатура высокопрочных материалов. Эти материалы трудно обрабаты-ваютcя резанием. Обработка резанием сопровождается высокой температурой в зоне резания. Высокая режущая способность инструментов достигается за счет легирования такими элементами как вольфрам, молибден, кобальт и др.

Нанесение износостойких покрытий может существенно снизить потребность в этих остродефицитных материалах, также энергетических и других ресурсах. Так как формирования на поверхности износостойких покрытий повышает ресурс инструмента более чем в 2 раза и соответственно приводит к уменьшению расхода инструментального материала. Одним из способов решения вопроса повышения качества, надежности и долговечности инструментов является создание на их поверхности покрытия с заданными свойствами.

Эксплуатационные свойства инструмента с покрытиями во многом определяются их структурой, химическим и фазовым составом и как следствие технологическими режимами формирования. Таким образом, весьма важным является установление влияния структуры, химического и фазового состава, а также технологических параметров на свойства покрытий.

В разработке новых покрытий с улучшенными эксплуатационными свойствами, наряду с дальнейшим применением известного механизма легирования элементами, весьма важно использовать большие возможности регулирования свойств за счет нестехиометрии для получения покрытий с заданными свойствами, что позволит весьма существенно повысить стойкость режущих инструментов и технологической оснастки, увеличить производительность труда, улучшить качество обрабатываемой поверхности, сберечь дорогостоящие легирующие материалы и энергоресурсы.

Регулирование свойств материала покрытий возможно как за счет изменения состава, так и за счет изменения размера его составляющих.

В данной работе представлены результаты как экспериментальных, так и теоретических исследований по формированию и выбору требуемого состава и, соответствующих ему свойств материала покрытий функционального назначения. Нами исследованы составы и свойства покрытий на основе нитридов переходных металлов.

При проведении расчетов задавались содержание химических элементов в рабочем теле и численные значения двух термодинамических параметров – давление реакционного газа, в качестве которого принят азот Р (Па) и температура подложки Т (К). В зависимости от технологических параметров ионно-плазменной установки-давления реакционного газа и скорости осаждения определяли содержание химических элементов (массовые потоки металла и газа) [1].

Для проведения расчета фазового состава покрытий использовались термодинамические свойства TiNx в широком интервале температур [2].

Исследовались влияние температуры подложки, давления азота и скорости осаждения на фазовый и химический состав ионно-плазменного покрытия. Давление азота изменялось в пределах от 0,004 до 1,06 Па, температура подложки – от 200 до 1700 oС. На основе исследований разработаны р-Т-х диаграммы фазового и химического состава покрытий.

Рассчитанные фазовый и химический составы покрытий сверяли с экспериментальными данными. Для экспериментального определения фазового и химического состава покрытий использовали методы рентгеноструктурного анализа и Оже-спектроскопии.

Анализ полученных расчетных данных показал, что на фазовый состав покрытий оказывают влияние давление азота и температура. Скорость осаждения влияет только на количественное соотношение фаз.

Исследованы такие свойства покрытий как микротвердость и коррозионная стойкость. Результаты исследований показали, что кривая изменения микротвердости имеет экстремальный характер. Экспериментально установлено, что максимальная твердость покрытия соответствует давлению азота в вакуумной камере - 0,04 Па.

Исследована коррозионная стойкость стали Р6М5К5 с TiNx покрытиями. Результаты испытаний образцов с покрытием на основе нитрида титана показали, что коррозионная стойкость зависит от нестехиометрического состава. Высокой коррозионной стойкостью обладает сталь с покрытием TiN0,626 , коррозионная стойкость стали с покрытием тем выше, чем больше отклонение состава покрытия от стехиометрии.

На основе р-Т-х диаграмм определены универсальные технологические параметры ионно-плазменного процесса формирования покрытий на основе нитридов титана: давление реакционного газа р (Па) и температуру процесса Т(oС).

Проведенные исследования подтвердили, что, варьируя нестехиометрией состава покрытий на режущем инструменте, можно изменять его эксплуатационные свойства и соответственно их качество, что существенно отражается на качестве поверхности, обрабатываемых деталей.

Литература

1. , Ионно-плазменные покрытия на основе нитридов и карбидов переходных металлов с регулируемой стехиометрией. Ташкент: Фан, 20с.

3. , , Тимофеева -мические свойства и прочность химической связи мононитридов переходных металлов. В кн.: Конфигурационные представления электронного строения в физическом материаловедении. Киев, 1977. С. 116 – 121.

УЛУЧШЕНИЕ КАЧЕСТВА ОКАЗАНИЯ УСЛУГ НА СТАНЦИЯХ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ АВТОМОБИЛЕЙ

,

Бийский технологический институт (филиал) АлтГТУ

им. , г. Бийск

Рассмотрены вопросы улучшения качества оказания услуг на станциях технического обслуживания автомобилей с точки зрения применения системы менеджмента качества на основе международных стандартов ISO 9000 версии 2000.

В настоящее время действующая в Российской Федерации нормативная документация, регламентирующая взаимоотношения между исполнителями и потребителями услуг по ремонту и обслуживанию автомобилей не направлена на коренное улучшение качества оказываемых услуг. «Правила оказания услуг (выполнения работ ) по техническому обслуживанию и ремонту автомототранспортных средств» разработаны в соответствии с Законом Российской Федерации «О защите прав потребителей». В документе отсутствуют требования по качеству оказываемых услуг, лишь предусмотрена ответственность за некачественно оказываемые услуги. Сложившееся положение дел не стимулирует СТО на проведение работ по прохождению процедуры добровольной сертификации оказываемых услуг.

Выход из создавшегося положения состоит в выполнении требований международных стандартов ISO 9000 версии 2000 года (в российской версии ГОСТ Р ИСО 9«Системы менеджмента качества. Требования»), направленных на применение процессного подхода при разработке, внедрении и улучшении результативности системы менеджмента качества предприятий, с целью повышения удовлетворенности потребителей, производимой ими продукцией, путем выполнения их требований.

Руководством предприятия должны выгодно использоваться преимущества основополагающих принципов, заложенных в стандартах ISO 9000:

• предприятия-изготовители должны быть ориентированы на потребителя

• роль руководства в процессном подходе управления производством должна быть доминирующей;

• наиболее ценным и существенным объектом производства должно стать вовлечение в него всех сотрудников предприятия;

• должен осуществляться подход к производству как к процессу и системный подход к его управлению;

• должно осуществляться постоянное улучшение качества выпускаемой предприятием продукции;

• метод принятия решений на предприятии должен быть основан на фактах;

• на предприятии должны существовать взаимовыгодные отношения с поставщиками.

Выполнение изложенных принципов руководства является гарантом качества оказываемых услуг.

РАЗРАБОТКА БЕЗРАЗБОРНОГО МЕТОДА ДИАГНОСТИРОВАНИЯ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА ПО АКУСТИЧЕСКИМ ХАРАКТЕРИСТИКАМ

,

Бийский технологический институт (филиал) АлтГТУ

им. , г. Бийск

Изготовлено устройство для безразборного определения суммарного зазора в сопряжении шатун-шатунная шейка, разработана методика определения технического состояния КШМ по акустическим характеристикам Это позволяет значительно быстрее и качественнее производить диагностику двигателя.

Капитальный ремонт двигателя внутреннего сгорания (ДВС) один из трудоемких видов ремонта автомобиля. Причиной выхода из строя двигателя и, как следствие, его капитальный ремонт – является неисправность кривошипно-шатунного механизма (КШМ). Исследования показывают, что на кривошипо-шатунный и распределительный механизмы приходится около 30 % отказов двигателя, а на устранение отказов – около половины трудоемкости ремонта и обслуживания.

Один из главных факторов износа коренных подшипников – невозможность поддержать гидродинамический режим трения при пусках и остановках, мгновенных перегрузках, что связано с разрывом масляного клина. Из гидродинамической теории смазки известно, что необходимо поддерживать минимально допустимый зазор между коленчатым валом и подшипником для сохранения режима жидкостного трения. При износе подшипника скольжения и шейки вала этот зазор увеличивается, что приводит к режимам с переходом от жидкостного трения к граничному.

Существующие на сегодняшний день методы инструментального диагностирования КШМ связаны с частичной разборкой двигателя.

В Саратовском политехническом институте предложен инструментальный метод диагностирования КШМ с частичной разборкой двигателя. Метод базируется на измерении зазора в сопряжении шатун-шатунная. Устройство устанавливают на коленчатом валу между щеками. При перемещении шатуна вверх-вниз индикатор зарегистрирует зазор в сопряжении шатун-шатунная шейка. Описанный метод имеет недостаток – необходимо снимать поддон картера, что увеличивает трудоемкость диагностирования.

Для устранения описанных недостатков необходимо разработать безразборный метод диагностирования КШМ, основанный на исследовании акустической характеристики диагностируемой пары.

Для этого необходимо:

- изготовить устройство для определения суммарного зазора в сопряжении шатун-шатунная шейка;

- разработать методику определения технического состояния КШМ по акустическим характеристикам.

Для определения суммарного зазора в КШМ было изготовлено устройство. Поршень исследуемой шатунной шейки устанавливается в ВМТ. Устройство вворачивается в свечное отверстие. Первым шагом в камеру сгорания подается избыточное давление, чтобы удалить остатки масла из сопряжения. После удаления масла из сопряжения шатун-шатунная шейка, в камере сгорания создается вакуум. Под действием вакуума поршень перемещается на величину зазора в исследуемом сопряжении.

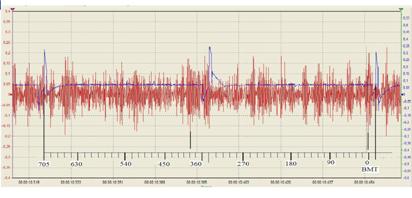

Для того, чтобы определить зависимость между величиной зазора в сопряжении шатун-шатунная и его акустической характеристикой, на неработающем двигателе были проведены эксперименты, в которых определялся зазор в исследуемой паре и одновременно снималась его акустическая характеристика.

При проведении экспериментов было установлено, что с увеличением зазора в исследуемой паре увеличивается амплитуда колебаний.

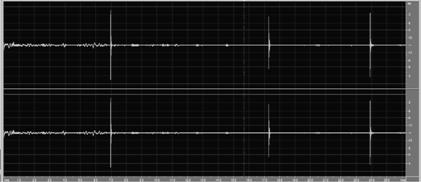

Рисунок 1 – Изменение интенсивности звука от зазора в сопряжении шатун-шатунная шейка

Рисунок 2 – Акустическая характеристика КШМ

После замера зазоров в исследуемых парах, эксперименты проводились на рабочем двигателе. Получив осциллограмму акустической характеристики на графике были отмечены точки, в которых происходит резкое изменение давления на шатунную шейку. В отмеченных точках были получены пики, предположительно характеризующие величину зазора в исследуемом сопряжении.

Таким образом, на основе проанализированных методов определения технического состояния КШМ был разработан метод безразборного диагностирования КШМ. При разработке метода было установлено, что существует зависимость между величиной зазора в сопряжении шатун-шатунная шейка и его акустической характеристикой.

Литература

1. Текущий ремонт автомобилей. – М.: Транспорт, 1978 г.

2. Гаврилов диагностика: Практическое руководство. – Ростов на Дону: ИКЦ «Март», 2005

МОТИВАЦИЯ ТРУДА В ОБЕСПЕЧЕНИИ КАЧЕСТВА МАШИН И ОБОРУДОВАНИЯ ПРИ ИХ СЕРВИСНОМ ОБСЛУЖИВАНИИ

,

Омский государственный аграрный университет, г. Омск

Мотивация труда – это система мер, цель которых – создание у работников стимулов к труду и нахождение способов инициирования интересов к деятельности. Поведение человека определяется множеством мотивов. Мотив – это то, что вызывает определенные действия человека, находится внутри человека, имеет персональный характер, зависит от множества внешних и внутренних по отношению к человеку факторов. Мотивирование – это процесс воздействия на человека с целью побуждения его к определенным действиям [1].

В основе побуждений, которые заставляют людей действовать определенным образом, лежат потребности человека.

Потребности в самовыражении характеризуют стремление человека к максимальному применению своих знаний, способностей, навыков. Для удовлетворения таких потребностей целесообразно давать человеку трудные и сложные задания, позволяющие продемонстрировать и претворить в жизнь его способности, предоставлять свободу творчества, выбора средств и методов решения поставленных задач.

Руководители подразделений сервисного предприятия наиболее часто сталкиваются с невысокой мотивацией работников, с их неудовлетворенностью характером труда, заработной платой. Чаще всего ожидания работников сервисных фирм связаны с тремя группами факторов: с экономическим (оплата труда, материальное поощрение); с удовлетворением трудом (интерес к работе, карьера); отношениями в коллективе Люди в рамках своих потребностей оценивают работу, прежде всего, с позиций их стабильного существования в настоящее время и на перспективу. Обеспечение этой стабильности имеет первостепенное значение для надежности в работе предприятия, оказывает положительное влияние на мотивацию труда, результаты работы предприятия, созданию морального климата в коллективе. Решение этой задачи – гарантия успеха предприятия на рынке услуг.

Одна из важных услуг, оказываемых потребителю машин, это изучение его потребностей в технических средствах производства, ориентация на новую, более эффективную технику, ее оформление при продаже, ввод в эксплуатацию и ознакомление с особенностями использования технических средств. Это так называемый предпродажный сервис, хотя данное название не в полной мере отражает содержание указанных мероприятий. Часть из них действительно выполняется в предпродажный период; например, по автотранспортным средствам – такие, как завершающая мойка, освобождение салона от пленочных зачехлений, снятие консервационного покрытия с облицовки. Но другие производятся уже после оформления покупки, в том числе непосредственно у владельца техники из-за особенностей доставки крупногабаритных машин и машин со съемными рабочими органами. В предпродажный период особое внимание уделяется комплектности машин или агрегатов, обеспечение инструментом и технической документацией.

Предпродажный сервис играет существенную роль и в контроле качества машины, защите прав потребителя, позволяет сократить число рекламаций.

Технический сервис включает в себя гарантийное обслуживание проданной техники.

При предоставлении сервисных услуг по ремонту грузоподъемных кранов (ГПК) имеется ряд отказов техники, которые выявляются после проведения предремонтных испытаний и операций частичной разборки ГПК. Документация также разделяется на два отдельных этапа, и оплата производится за каждый этап отдельно. В случае не согласия заказчика со вторым этапом работ, он получает ГПК в собранном виде, но уже с пакетом дефектовочных документов, а предприятие небольшую прибыль. Это взаимовыгодно всем участникам работ по такой схеме, т. к. Заказчик имеет полную «картину» состояния своей машины и оплачивает выполнения каждого отдельного этапа работ, предприятие обеспечивает прозрачность выполнения этих работ, что частично выполняет роль рекламы для предприятия. Что касается непосредственных исполнителей ремонтных работ, то они уже на начальной стадии действия договорных отношений заказчика и предприятия знают объемы и сроки оплаты проведенных работ. Каждый этап ремонтных работ контролируется независимо от самого производства, т. е. на контроле стоят все службы и исполнители этих работ начиная от служб снабжения комплектующими изделиями до испытателей отдельных агрегатов (гидравлическое оборудование, электро комплектующие и т. п.) и машины в целом уже на испытательном полигоне или площадке, Таким образом, коллектив ремонтного предприятия работает на «конечный продукт». Неважно на каком этапе заказчик прерывает выполнение договорных обязательств, т. к. заказчик оплачивает проводимый этап в полном объеме. Для исполнителя работ главных фактор это качество и сроки выполнения в соответствии с договором. Проверенный на практике такой принцип выполнения заказа вполне себя оправдал [2].

Немаловажным является то, что договором предусматривается возможность поставки комплектующих частей и деталей самим заказчиком с последующим вычетом их стоимости из суммы договора. Этот факт является стимулом и для самого заказчика. Но исполнитель оставляет за собой право, записывается в договоре, проведение входного контроля на соответствие деталей и узлов заказчика нормативной документации и ГОСТов, что не вызывает, как правило, возражений заказчика и положительно сказывается на качестве выполнения работ.

Как показывает опыт, мотивация труда складывается на конк-ретном предприятии с учетом традиций и рыночных отношений в данной сфере производства.

Основными участниками процесса являются работники предп-риятия, руководство – менеджеры различного уровня, участвующие в данном производстве, а также функциональные руководители, осуществляющие политику управления персоналом и эффективной мотивацией туда.

Практически структуры управления мотивацией совпадают со структурами управления всего предприятия, тем более что менеджеры по персоналу занимаются эффективностью мотивации на предприятии.

Не надо забывать и о таком аспекте мотивации, как социальная политика предприятия, которая является одним из инструментов экономического стимулирования. При разработке методов управления процессами мотивации необходимо ориентироваться на эффективность требуемых материальных и финансовых затрат и достижения организационных целей, это совершенно необходимо для любого предприятия, работающего на современном рынке услуг и товаров для обеспечения надежности и качества продукции.

Литература

1. Мотивация и стимулирование персонала / . – М.: ГроссМедиа, 2006. – 224 с.

2. Внедрение инновационных технологий при организации ремонтного производства / // Военная техника, вооружение и технологии двойного применения : Материалы III Международного технологического конгресса (Омск, 7-10 июня 2005 г.): В 2 ч. – Омск: ОмГТУ, 2005. – Ч. 1. – С. 146 – 147.

ОБЕСПЕЧЕНИЕ КАЧЕСТВА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРИ ВОССТАНОВЛЕНИИ ДЕТАЛЕЙ МАШИН

,

Омский государственный аграрный университет, г. Омск

В статье изложена методика и результаты лабораторных и производственных экспериментов по определению эффективности применения ремонтно-востановительных составов (РВС) с целью уменьшения изнашивания в двигателях внутреннего сгорания.

Создание эффективных технологий безразборного восстановления двигателей в настоящее время является одной из актуальных проблем. Основанием сказанному является присущая для ДВС высокая интенсивность изнашивания, ограниченная возможность для обновления парка машин, высокая стоимость запасных частей. В условиях образовавшегося рынка в агропромышленном комплексе, технологии повышающие ресурс пар трения и машин в целом будут экономически выгодными и востребованными.

В отечественном и зарубежном машиностроении появилась концепция «Безизносное трение» и «Безразборное восстановление изнашивающихся пар трения». По данным литературных источников, создать условия безразборного восстановления можно применяя РВС.

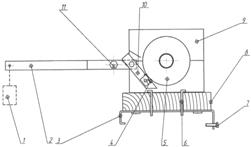

Для исследований использовалась специальная установка, смонтированная на токарном станке (рисунок 1).

1 – груз; 2 – рычаг; 3 – рама; 4 – испытуемый образец; 5 – контртело;

6 – фиксатор; 7 – прижимной болт; 8 – подставка; 9 – масляная

ванна; 10 – прижимное устройство; 11 – ось.

Рисунок 1 – Схема установки для исследования возможности

восстановления деталей с применением РВС-технологии

В качестве пар трения используется образцы 4, вырезанные из поршневого компрессионного кольца и чугунное контрДавление на образец осуществляется через прижимное устройство 10.

Величина линейной скорости (скорости скольжения) контртела в месте контакта с образцом принята раной 8,3 м/с, что соответствует скорости перемещения поршня относительно цилиндра ДВС (для дизельного двигам/с).

Испытания проводились при комнатной температуре, масса образов измерялась на весах ВЛА – 200г – М с ценой деления шкалы равной 0,0001 г. Погрешность измерения весов составляет 0,03%. При проведении эксперимента использовался ремонтно-восстановительный состав «Mageric – Ресурс».

На первом этапе испытаний масляную ванну заполняли 0,3 литрами моторного масла (ZIC SD 5000, API CD 10W30 VHVI). Запускали установку, и измеряли массу образцов через каждые два часа работы установки. Целью первого этапа являлось определение интенсивности износа образцов без применения РВС, и построение графиков на основе полученных данных.

На втором этапе, сначала производили износ образцов в течение 6 часов, затем добавили в масляную ванну РВС соразмерно объему масла в ванне. Измеряли массу образцов через каждые два часа работы установки. Цель данного этапа – выявление эффективности применения РВС в период приработки образцов.

На третьем этапе предварительно добавляли в масляную ванну РВС, затем запускали установку. Измеряли массу образцов через каждые два часа работы установки. Целью третьего этапа являлось выявление интенсивности изнашивания образцов с первоначальным присутствием в смазочном масле РВС.

В результате лабораторного эксперимента получены следующие графики, характеризующие изнашивание образцов (рисунок 2).

Максимальный износ образцов после 20 часов испытаний для первого этапа составил 0,0039 г., второго – 0,00245г. и третьего – 0,0012 г.

Для того чтобы определить показатель степени интенсивности изнашивания для каждого выбранного интервала времени (два часа), использовали зависимость:

,

,

где i – износ, г;

Т – время изнашивания, час.

Проанализировав все полученные значения tga, получили, что интенсивность изнашивания образцов, с введенным за ранее в смазочный материал РВС, в течение первых двух часов работы составила 37,5% (сократилась на 62,5%) от интенсивности изнашивания образцов без использования РВС.

Затем, в последующие два часа, интенсивность изнашивания составила только 22,2% от интенсивности изнашивания образцов без применения РВС аналогичного периода времени. В дальнейшем наблюдалось продолжение уменьшения интенсивности изнашивания еще в течение восьми часов, после чего различия между значениями tga не стали столь очевидными. Максимальное различие в интенсивности изнашивания образцов по периодам составило 83,3% (после восьми часов работы установки).

|

Из за большого объема эта статья размещена на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 |