При разработке концепций необходимо учитывать опыт, накопленный зарубежными и отечественными учеными. Но, невозможно механическое перенесение зарубежных концепций системы внутреннего контроля, разработанных на базе национальных управленческих школ под влиянием национальных менталитетов, в современную отечественную хозяйственную практику без их критического анализа и учета российской специфики.

ПРОБЛЕМЫ ОЦЕНКИ КАЧЕСТВА ИНФОРМАЦИОННЫХ СИСТЕМ

,

Бийский технологический институт (филиал) АлтГТУ

им. , г. Бийск

В докладе проведен анализ путей оценки качества информационных систем (ИС) с учетом того факта, что для разработчиков оценивание качества важно уже на этапе проектирования системы для прогнозирования затрат на его разработку и сопровождение [1]. В целом же ясно, что действия, связанные с обеспечением качества, должны планироваться и проводиться с учетом особенностей выбранной модели жизненного цикла (ЖЦ) ИС, так и с учетом особенностей построения ее компонентов: баз данных (БД), функциональных приложений и пользовательских интерфейсов.

Конкретизируем понятия, связанные с рассматриваемой проблемой: качество ИС – это совокупность свойств, определяющих полезность системы для пользователей в соответствии с ее функциональным назначением и предъявленными к ней требованиями; характеристика качества ИС – понятие, отражающее отдельные факторы, влияющие на качество системы и поддающиеся измерению; критерий качества – численный показатель, характеризующий степень, в которой системе присуще оцениваемое свойство.

Основу для аттестации процессов жизненного цикла программных средств предоставляет ИСО/МЭК 15504 «Информационная технология. Оценка процесса разработки программного обеспечения».

Показатели качества ПО устанавливают ГОСТ 28195 «Оценка качества программных средств. Общие положения» и ГОСТ Р ИСО/МЭК 9126 «Информационная технология. Оценка программной продукции. Характеристика качества и руководства по их применению».

ГОСТ Р ИСО/МЭК 9126 устанавливает шесть универсальных характеристик качества ПО. Под характеристикой качества ПО здесь понимается набор свойств (атрибутов) ПО, по которым ее качество оценивается или описывается.

ГОСТ устанавливает четырехуровневую модель оценки качества ПО, характеристики двух верхних уровней которой называют фактор и критерий. Факторы: надежность; сопровождаемость; удобство применения; эффективность; универсальность; корректность. Характеристики двух нижних уровней (метрика и оценочный элемент) устанавливаются в справочном приложении к стандарту, там же установлены методы проведения контроля за качеством ПО.

Анализируя работы, посвященные оценке качества ПО, можно классифицировать существующие подходы по природе показателей качества как оценку по внутренним показателям качества, оценку по внешним показателям качества и смешанный подход. К оценке по внутренним показателям качества ПО относят подходы, основанные на оценке ряда технологических показателей программы (сложность программы). К оценке качества по внешним показателям относят подходы, основанные на оценке различного рода показателей, непосредственно наблюдаемых при испытаниях ПО. К смешанным подходам относят оценку качества ПО, основанную на оценке значений как внешних, так и внутренних показателей качества. Внешние показатели качества зависят от внутренних показателей, соответственно для БД, функционального ПО и пользовательских интерфейсов будут определяться свои внутренние показатели качества. Внешние показатели – это выходные показатели и соответственно определяются при тестировании проектируемой ИС.

В заключение необходимо отметить, что одним из важнейших факторов, определяющих как качество ИС, так и вообще возможность благополучного завершения ее разработки является умение правильно оценить стоимость соответствующего проекта, согласовать предполагаемые затраты с финансовыми возможностями организации. Методики технико-экономического обоснования проектов ИС рассмотрены в [2-3], здесь же мы только отметим, что комплексное решение данной проблемы позволит решать задачи автоматизации и информатизации в организациях на высоком уровне, обеспечит создание ИС заданного качества с минимальными финансовыми затратами.

Литература

1. , Максимов к проектированию баз данных для автоматизированных систем // Изв. АГУ. Серия Математика, информатика, физика. – 2003 – №1(27). – С. 50 – 53.

2. Липаев -экономическое обоснование проектов сложных программных средств. М.: Изд-во СИНТЕГ, 2004. – С. 284.

3. , Гондурова технико-экономичес-кого обоснования создаваемых проектов информационных систем в условиях высшего учебного заведения // Ползуновский вестник. – 2006. –№2. – С. 44 – 48.

ПРОСТЫЕ ЭЛЕКТРОННЫЕ ТЕХНОЛОГИИ ЗАЩИТЫ КАЧЕСТВЕННЫХ ТОВАРОВ И ДОКУМЕНТОВ

, А В. Шарудо

Научно-производственное объединение «Академприбор»,

г. Ташкент, Узбекистан

Разработан метод защиты продукции, основанный на удалении из базы данных случайных многозначных номеров, присваиваемых документам, что допускает простую проверку при запросе.

Ценными бумагами (ст. 143 ГК РФ) являются такие документы, как паспорта, другие виды удостоверений личности, дипломы, бумаги, отражающие движение материальных ценностей, накладные, счета, ордера, договоры, завещания, и другие письменные акты, которые могут быть предметом преступных посягательств. Кроме того, в ряде случаев существует необходимость защиты от подделок и фальсификации выпускаемых фирменных товаров промышленного производства.

Анализ современного состояния технологических средств защиты позволяет констатировать, что их эффективность определяется успешным решением трех задач: во-первых, возможностью визуальной (субъективной) оценки подлинности и целостности документа; во-вторых, возможностью объективной и однозначной идентификации с помощью специальных приборов; в-третьих, созданием для мошенников таких технических и иных трудностей, которые лишают их усилия экономического смысла.

Под защитой от подделки можно понимать реализацию в документе таких защитных средств, которые позволяли бы фиксировать все несанкционированные внесения изменений в первоначальное содержание документа. Кроме того, для некоторых видов документов должна быть предусмотрена возможность в случае необходимости идентификации владельца документа, лица или учреждения, выдавшего последний или производящего операции с ним. Объект маркирования – товар потребительского рынка, документ или продукция, подлежащие маркированию защитным знаком в соответствии с нормативными актами.

Электронные защитные технологии объединяют целый спектр различных свойств. Производители банковских кредитных карточек широко применяют магнитную полосу, способную хранить в себе большой объем информации в закодированном виде и считываемую специальными сканерами. Смарт-карты представляют собой один из видов такой защитной технологии, которая быстро развивается и в настоящее время. Нумерация как средство регистрации продукции строгой отчетности в то же время может являться средством защиты продукции от фальсификации и злоупотреблений. По способу исполнения выделяется полиграфическая и цифровая нумерация. С целью простой и эффективной защиты товаров и документов от подделки и фальсификации был разработан метод нумерации объекта маркирования с созданием специальной базы данных. Метод защиты включает в себя следующую последовательность операций.

1. Создается электронная база данных например из неповторяющихся цифро - буквенных 10-20- значных номеров. Количество и вид генерируемых компьютером случайных номеров задается заранее (например база данных из 1000 номеров дипломов). Вероятность повторения номера не превышает значений 10-12.

2. Номер из созданной базы данных наносится на объект маркирования полностью или же часть номера оказывается скрытой каким либо полиграфическим методом. Номер может содержать индекс товара, данные о производителе, а также случайную цифро - буквенную комбинацию.

3. При выдаче документа, или продаже товара видимый номер набирается на любом компьютере, каким либо образом связанным с общей базой данных данного документа. При этом при необходимости может быть внесена такая информация как данные субъекта, дата оформления операции.

4. После получения документа или приобретения ценного товара конкретный номер автоматически удаляется из базы данных и остается введенная информация о субъекте или факте приобретения товара. В любой момент имеется возможность запроса базы данных и подтверждения того, что объект маркирования выдан конкретному субъекту или, что данный товар продан.

Программа позволяет также наносить цифро-буквенные комбинации в виде штрих-кодов, считываемых электронным образом. В случае приобретения фальсифицированного товара запрос о номере приобретаемого товара покажет, что данное изделие уже было продано такого то числа и его больше нет в базе данных. Также запрос о номере документа может показать, кому и когда выдан данный документ.

При кажущейся громоздкости данный метод защиты (программа) не требует никаких дополнительных технических средств и сложных аппаратурных методов определения подлинности документов и весьма эффективна, например про выдаче дипломов, сертификатов качества, продаже ценных товаров. Информация о подлинности может быть запрошена, например, по сети «Интернет».

СИСТЕМА ОБЕСПЕЧЕНИЯ КАЧЕСТВА ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПРОЦЕССОМ ПРОИЗВОДСТВА

1 , 1, 1, 2

1»,

г. Бийск

2Бийский технологический институт (филиал) АлтГТУ

им. , г. Бийск

Стабильность технологического процесса – это отлаженная цепочка изготовления изделия, надежность основных методов и точек контроля в процессе изготовления и уровень отработанности данных методик, периодичность методов контроля, степень отработанности документации, правильность ее применения и точность выполнения работ.

Современная технология производства зарядов твердотопливных ракетных двигателей влечет за собой увеличение затрат на их разработку, испытания, производство и контроль, что требует существенного повышения качества комплексного целевого планирования процесса их создания и производства. Задача рационального планирования процесса изготовления твердотопливного заряда приобретает особую актуальность на этапах стендовых и летных испытаний, результаты которых являются основой для принятия решений о переходе комплекса к летным испытаниям, а затем передачу в эксплуатацию.

Нормативными документами предусмотрено устанавливать сроки начала серийного производства, исходя из степени отработанности летательного комплекса в ходе стендовых и летных испытаний, а также готовности предприятия-изготовителя к производству изделий как основного элемента летательного комплекса, в том числе:

- уровня технологической оснащенности производства;

- отработанности конструкторской, технологической и программно-методической документации;

- наличие средств и методов контроля.

В общем виде важнейшими составляющими обеспечения серийного изготовления изделий являются четыре этапа: подготовка производства, освоение производства, изготовление и поставка изделий.

Стабильность технологического процесса – это отлаженная технологическая цепочка изготовления изделия, надежность основных методов и точек контроля в процессе изготовления и уровень отработанности данных методик, периодичность методов контроля, степень отработанности технологической и конструкторской документации, правильность ее применения и точность выполнения работы по данной документации.

Рассмотрение технологии изготовления изделия начинается с разработки технического задания и технических требований для данного вида изделий и заканчивается технической и окончательной приемкой данного вида продукции. Необходимо подчеркнуть, что чем выше уровень отработанности конструкторской и технологической документации, тем точнее обеспечивается воспроизводимость прогнозируемых исходных характеристик изделия; чем точнее методы и способы контроля изготовления изделия, тем больше вероятность получить изделие с назначенным сроком работоспособности.

Приемочный контроль является составной частью системы управления качеством продукции. Он завершает все технологические операции по изготовлению продукции. По результатам контроля принимается решение о пригодности продукции к поставке или использованию. Для разработки планов контроля качества продукции необходимо, кроме установления конкретного вида контроля, знание требований потребителя к качеству продукции, прогнозирующей оценки уровня качества (дефектности), достигнутого изготовителем (поставщиком), а также последствия от принятия ошибочных решений. При наличии этих данных становится возможным ответить на вопросы, сформулированные как задачи статистического приемочного контроля (СПК), другими словами, разработать план приемочного контроля.

Краткий анализ поставленной темы показывает необходимость исследований по уточнению рекомендаций в обеспечение качества зарядов РДТТ, а также прогнозирования их поведения в условиях штатной эксплуатации. Для этого необходимо рассмотреть и скорректировать систему производственного обеспечения гарантийного срока хранения и эксплуатации (СПО ГСХ и Э) зарядов РДТТ, которая основывается на:

1) стабильности технологического процесса изготовления зарядов РДТТ;

2) требованиях к основным параметрам зарядов РДТТ и их воспроизводимости – эта характеристика обеспечивается уровнем отработанности документации;

3) стабильности состава наполнителя и физико-химических процессов, протекающих в нем.

Для изготовления изделий на предприятии необходимо иметь качественную документацию, совершенное технологическое оборудование, технически подготовленный персонал, а также постоянно проводимые на предприятии научно-исследовательские работы по данному виду работ. Все это должно подтверждаться сертификатом соответствия как на продукцию общепромышленного назначения, так и на производство специальной продукции, включая комплектующие элементы, выполнение работ и услуг по ОКР и НИР, разработку технологий производства.

Система менеджмента качества изделий должна в полной мере соответствовать требованиям ГОСТ Р ИСО и ГОСТ РВ 15..

Литература

1. , , И. Надежность ракетных двигателей на твердом топливе: Монография – М.: МГУП, 2005. – 878 с.

2. Карпухин срока службы полимерного материала как физико-химическая проблема // Успехи химии. 1980. – вып.8. – С. 1523 – 1553.

3. , Смехунова изменений свойств полимерных материалов при длительном хранении и эксплуатации // Успехи химии. 1980. – вып. 8. – С. 1554 – 1573.

4. , , Смирнов модели при прогнозировании долговечности полимерных материалов // Успехи химии. 1980. – вып. 8. – С.1574 – 1593.

5. Экономика, организация и планирование промышленного производства (под. ред. ). М.:«Экономика», 1972. – 423 с.

6 , Шишкарев времени начала серийного производства ЛА на этапе летных испытаний // Оборонная техника. 1993. – вып. 12 – С. 31 – 33.

Валютный курс как фактор качества

и конкурентоспособности товаров и услуг

Нижегородский государственный университет им. , г. Нижний Новгород

Проводится классификация методов воздействия валютного курса на конкурентоспособность экономики, как в целом, так и ее отдельных отраслей.

Среди множества факторов, влияющих на конкурентоспособность, как отдельных отраслей, так и всей экономики в целом, можно выделить валютный курс национальной денежной единицы. Однако сила и характер этого влияния не очевидны и могут быть рассмотрены с разных точек зрения. В качестве классификации может быть использован временной интервал: влияние в краткосрочном, среднесрочном и долгосрочном периоде. Направление и форма влияния валютного курса на конкурентоспособность также различна на внутреннем и внешнем рынках. Анализ конкурентоспособности товаров и услуг может проводиться по разным отраслям или всей экономики в целом. В качестве валютного курса может быть использован как реальный, так и номинальный валютный курс. Также возможно рассмотрение связи конкурентоспособности и основных макроэкономических показателей, которые формируются, в том числе, под воздействием валютного курса.

Классическим подходом к анализу связи валютного курса и конкурентоспособности товаров и услуг является использование номинального валютного курса и цен на товары и услуги, выраженные в отечественной валюте на внутреннем рынке и в иностранной валюте на международном рынке. Принято считать, что количественное снижение валютного курса (например, курса доллара к рублю с 30 рублей за 1 доллар до 26 рублей за доллар) уменьшает конкурентоспособность российских товаров на внутреннем рынке. Это вызвано тем, что импортные товары, номинированные в рублях, становятся более доступными и спрос с отечественных товаров переключается на импортные аналоги. На внешнем рынке укрепление национальной валюты снижает экспортную выручку, номинированную в отечественной валюте, тем самым, вынуждая экспортеров увеличивать объемы или поднимать цену для сохранения уровня доходов.

На страницах печатных и электронных изданий ведется оживленная дискуссия по поводу того, как реальный валютный курс (номинальный валютный курс, скорректированный на изменение внутренних и «внешних» цен на одну и туже корзину товаров) повлиял на конкурентоспособность российской экономики. Анализ влияния проводится по различным отраслям. Отдельно рассматриваются внутренний и внешний рынок.

По мнению руководителя экономической экспертной группы , «укрепление рубля в последние годы оказывало позитивное воздействие на российскую экономику» [1], причем эффект укрепления реального валютного курса на внутреннем рынке привел, как это не удивительно, к увеличению объемов производства отечественной продукции. Коллективом экспертов не выявлено негативного влияния укрепления реального валютного курса на объемы экспорта российских товаров, хотя сам факт наличия данного влияния не исключается.

Исследования, проведенные группой экспертов Института экономики переходного периода, главой совета директоров которого является , показывают, что «укрепление реального обменного курса ухудшает конкурентоспособность российских отраслей, одновременно с этим импорт реагирует достаточно чувствительно, создавая серьезную конкуренцию отечественным производителям»[3]. Выводы экспертов, основаны на эконометрическом моделировании. Используемые данные являются едиными и общедоступными. Однако удивительным является столь очевидная противоположность мнений по данному вопросу.

Конструируя индексы из основных макроэкономических показателей можно получать численные критерии для анализа развития российской экономики. В частности, совокупный индекс инфляции и девальвации (рассчитывается как отношение индекса инфляции к индексу девальвации на базовый год), задает определенный диапазон значений, в рамках которого осуществляется «нормальное» развитие несырьевых отраслей экономики [2]. Падение значения совокупного индекса инфляции и девальвации (СИИД) ниже допустимого уровня негативно влияет на экспорт товаров, не относящихся к нефтегазовому комплексу. Подъем выше планки допустимых значений СИИД может привести к появлению эффекта «голландской болезни». Таким образом, индекс СИИД может служить численным критерием развития экономики, в котором применяется динамика валютного курса.

Классификация подходов к анализу связи валютного курса и конкурентоспособности предлагает широкий спектр методов изучения этой связи. Каждый из методов, применяемых в этой области, дает тот или иной результат. Однако выводы, сформулированные в исследованиях, иногда могут находиться в противоречии друг с другом.

Несмотря на многообразие моделей, окончательного ответа о силе и характере влияния валютного курса на конкурентоспособность, как отдельных отраслей, так и экономики в целом, еще нет. Можно лишь с уверенностью утверждать, что существуют различные теории, подкрепленные рядом практических примеров. Таким образом, среди множества подходов остается выбирать наиболее, с точки зрения руководства страны, верные и принимать соответствующие макроэкономические решения.

Литература

1. Бланк, курсовой политики на конкурентоспособность российской экономики / , // Модернизация экономики и государство. / ГУ-ВШЭ – 2006 г.

2. Брюков, В. Твердый рубль опасен дефолтом / Владимир Брюков // Банковское обозрение. – 2003. – № 12(54)

3. Кадочников в Российской Федерации в гг. / , -Мурылев, // Научные труды ИЭПП / ИЭПП – 2003 г. – №62. – С. 95

управление качеством технологических процессов на основе систем менеджмента безопасности пищевых продуктов

,

Новосибирский государственный технический университет

г. Новосибирск

Конкурентоспособность предприятий пищевой отрасли в большей степени зависит от результативности управления безопасностью продукции, важным фактором в повышении которой становится внедрение системы менеджмента безопасности пищевых продуктов, основанной на принципах и требованиях международного стандарта ИСО 22000:2005 «Системы менеджмента безопасности пищевых продуктов. Требования к любым организациям в продуктовой цепи».

Пищевая промышленность – одна из отраслей промышленности, где вопросы качества продукции являются наиболее значимыми. Доказательство безопасности становится необходимым условием при заключении договоров, и как следствие ведет к повышению конкурентоспособности предприятия. Внедрение системы менеджмента безопасности пищевых продуктов (СМБПП) – это наиболее действенный инструмент, который позволяет сконцентрировать ресурсы и усилия компании в критических областях производства, снижая при этом риск выпуска опасного продукта.

Развитие технологий в пищевой отрасли характеризуется применением все большего количества новых видов сырья, добавок, ингредиентов, упаковочных материалов, воздействие которых не всегда безопасно для конечного потребителя. При этом безопасность пищевой продукции является необходимой характеристикой, которая не возникает сама, а требует управления со стороны организации [1].

Внедрение и функционирование СМБПП дает предприятию ряд преимуществ, наиболее важным из которых является – замена в деятельности организации общепринятого выборочного контроля готовой продукции, характеризующегося элементом неопределенности, на предупредительный контроль процессов производства, позволяющий управлять характеристиками всего объема выпускаемой продукции.

Соблюдение требований ИСО 22000:2005 [2], прежде всего, позволит организации разработать, внедрить и поддерживать в рабочем состоянии систему менеджмента безопасности пищевых продуктов, целью которой является обеспечение безопасности пищевой продукции для здоровья потребителей.

Риски, связанные с безопасностью пищевых продуктов, могут возникнуть на любом этапе технологического процесса, и здесь важным моментом является соответствующий контроль на протяжении всего процесса. Для того чтобы определить эти риски, необходимо сформировать группу специалистов, которая должна нести ответственность за разработку, внедрение и поддержание СМБПП в рабочем состоянии.

Проведя анализ всех стадий технологического процесса и проверку, группа проводит «мозговой штурм» по выявлению контрольных точек для каждого процесса производства, определяет мероприятия по контролю, разрабатывает корректирующие действия в соответствии с руководством по разработке и внедрению системы. Разрабатывает перечень контрольных точек технологического процесса.

Проанализировав весь технологический процесс, группа определяет уровни риска и анализирует их по степени серьезности, т. е. выявляет для каждого этапа процесса все возможные несоответствия (или условия возникновения этих несоответствий). При расчете серьезности опасности группа должна задокументировать мотивацию принятия того или иного решения на основании данных предприятия, накопленного опыта, экспертных данных, требований Российского санитарного законодательства в области пищевой безопасности.

После этого разрабатывает контролирующие мероприятия на каждом этапе производства для каждого выявленного риска. Риски, которые признаны существенными, включаются в дальнейшую разработку системы – определяются критические контрольные точки (ККТ). Критической контрольной точкой может быть любая стадия, на которой появление опасности может быть предотвращено, либо уменьшено до приемлемого уровня. Примерами критических контрольных точек могут служить: температурная обработка, охлаждение, проверка ингредиентов на присутствие остатков химических веществ, контроль за составом продукта, проверка продукта на загрязнение металлами. Критические контрольные точки должны быть тщательно изучены, а все данные по ним – задокументированы. Для идентификации критических контрольных точек часто используется «дерево принятия решений», то есть диаграмма, которая описывает ход логических рассуждений. Применение дерева принятия решений должно быть гибким, с учетом того, где происходит процесс: в производстве, на этапе заготовки сырья, переработки, хранения, реализации или в других процессах. Количество критических контрольных точек зависит от сложности и вида продукции, производственного процесса, попадающих в область анализа. Для определения критических контрольных точек процесса необходимо ответить на каждый вопрос последовательно по каждому этапу, где выявлены значимые опасные факторы.

Эффективное проведение мероприятий по контролю приводит к малой вероятности появления данного риска. Воздействие мер контроля для каждой выявленной (значительной) опасности должно приводить к исключению/снижению до приемлемого уровня.

При разработке СМБПП необходимо учесть, что наиболее сложным при создании системы является выбор учитываемых опасных факторов из-за: значительного количества известных опасных факторов; недостаточности информированности специалистов о возможных видах загрязнений; оценки опасных факторов экспертным методом, характеризующегося субъективностью.

При анализе действующих процедур должно быть установлено наличие на предприятии соответствующих стандартов, методик и инструкций, регламентирующих действия по предотвращению попадания загрязнения в изготавливаемую продукцию, либо направленных на обеспечение параметров производственного процесса, влияющих на ее безопасность.

Разработка системы приведенным способом обеспечит ее совмещение с действующей на предприятии системой производственного, входного и других видов контроля.

Таким образом, система менеджмента безопасности пищевых продуктов является тем инструментом управления качеством, который дает уверенность, что безопасность пищевых продуктов обеспечивается эффективно, так как предприятие сосредотачивается на безопасности продукции на высоком уровне, предупреждая возникновение проблем и снижая при этом количество брака.

Литература

1. Варакута качеством продукции: учебное пособие. – М.: ИНФРА – М, 2001. – 207 с.

2. ИСО 22000:2005. Системы менеджмента безопасности пищевых продуктов. Требования к любым организациям в продуктовой цепи: Международный стандарт / Перевод с англ. – СПб: Ассоциация по сертификации «Русский Регистр», 2005. – 42 с.

Поиск путей управления качеством сборочных процессов с использованием имитационного моделирования

, ,

Алтайский государственный технический университет

им. , г. Барнаул

Дано описание разработанной системы моделирования процесса формирования погрешности замыкающего звена размерных цепей, позволяющей путем виртуальных экспериментов проверять при исследованиях уровень достоверности теоретических зависимостей.

При исследовании процесса формирования точностных параметров замыкающих звеньев размерных цепей необходима экспериментальная проверка полученных теоретических зависимостей. Так как в реальных условиях данный эксперимент провести весьма сложно из-за трудоемкости и больших временных затрат, то была создана имитационная математическая модель.

Система моделирования процесса формирования погрешности замыкающего звена размерных цепей (SMPFP) предназначена для моделирования процесса формирования погрешности замыкающего звена размерных цепей и реализует все процедуры, связанные с созданием исходных массивов значений размеров (отклонений) составляющих звеньев и массива размеров замыкающего звена.

Для создания математической модели была выбрана среда программирования Borland Delphi, которая является объектно-ориентированной средой разработки 32-битных приложений, с большим числом библиотек, содержащих огромное количество функций, мощным графическим ядром и библиотекой визуальных компонентов. Среда позволяет формировать массивы по любым заданным формулам, сводить данные в таблицы и отображать полученные данные на графиках, причем написанные программы имеют удобный и понятный для любого пользователя интерфейс. Совместимые с Windows-приложениями результаты, полученные в программах, написанных в этой среде, легко сохраняются для их возможного дальнейшего использования.

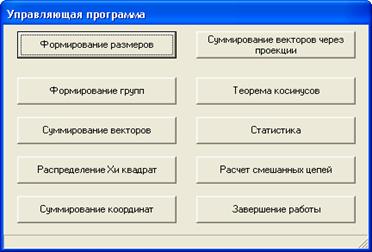

Разработанная модель состоит из управляющей программы и ряда независимых программ, каждая из которых способна выполнять поставленные перед нею задачи. Связи по информации между автономными программами осуществляются через буфер обмена, связи по управлению – через управляющую программу.

Рисунок 1 – Структура программного обеспечения

Описание программы 1. Формирование размеров. Программа предназначена для формирования массивов размеров по указанному в диалоге закону, графического отображения полученных результатов, а также вывода их в текстовом виде. Программа реализует задачи упорядочивания и перемешивания массивов.

Описание программы 2. Формирование групп. Программа предназначена для формирования групповых массивов путем разбиения заданного массива на указанное число групп, перемешивания элементов массива внутри групп, построения гистограмм, печати полученных результатов графически и в текстовом виде.

Описание программы 3. Распределение Хи-квадрат. В программе реализована задача статистического анализа распределения, то есть вычисления критерия c2 и оценка соответствия любому из указанных законов.

Описание программы 4. Суммирование векторов. Программа предназначена для формирования случайной величины R, которая является радиус-вектором при двумерном распределении.

Описание программы 5. Теорема косинусов. Программа предназначена для формирования суммарного вектора из двух исходных с заданными направлениями путем сложения исходных векторов по теореме косинусов.

Описание программы 6. Суммирование векторов через проекции. Программа предназначена для формирования суммарного вектора из двух исходных путем сложения проекций исходных векторов на координатные оси.

Описание программы 7. Суммирование координат. Программа предназначена для суммирования координат xi и yi исходных радиус-векторов.

Описание программы 8. Расчет смешанных цепей. Программа предназначена для формирования массива значений размеров замыкающего звена смешанных размерных цепей, в состав которых входят статические и динамические звенья. Расчет ведется вероятностным методом. Количество звеньев, входящих в состав размерной цепи, не ограничено.

Управляющая программа, является связующим звеном всех вышеперечисленных программ.

Рисунок 2 – Диалог управляющей программы

На разработанное программное обеспечение получено свидетельство об официальной регистрации № от 01.01.2001 года.

Управление качеством при шлифовании деталей с износостойкими покрытиями

,

Алтайский государственный технический университет

им. , г. Барнаул

Экспериментальные исследования шлифования деталей с износостойкими покрытиями выявили зависимости параметров шероховатости и силы резания от режимов резания и характеристик инструмента.

Износостойкие покрытия подвергаются различным видами механической обработки – точению, шлифованию, хонингованию, суперфинишированию, полированию и другим. Наибольшее распространение получила обработка шлифованием, так как позволяет обеспечить требуемые параметры качества детали при высокой производительности. Однако в связи с особенностями физико-механических свойств износостойких покрытий шлифование имеет существенные отличия, обусловленные выбором характеристик инструмента и режимов резания.

Анализ имеющихся в литературе исследований операции шлифования деталей с покрытиями показал, что приведенные сведения о параметрах качества имеют разрозненный характер, не представлены исследования силы резания при шлифовании.

Для установления необходимых закономерностей были проведены экспериментальные исследования. Эксперименты проводились в лабораториях кафедр технологии автоматизированных производств и технологии машиностроения Алтайского государственного технического университета имени . Опыты выполнялись на кроглошлифовальном станке 3Е153. В качестве объектов исследования использовались следующие образцы: валики – длина L = 320 мм и 180 мм, диаметр d = 20 мм и 75 мм, материал – сталь 20. На образцы напыляли покрытия из порошкового материала Al2O3.

Условия проведения экспериментов: твердость круга С1 и СМ2, минутная подача Sn = 0,57 и 0,26 мм/мин; скорость детали Vд = 36,4 и 12,8 м/мин и зернистость 400…320 мкм для электрокорунда белого 24А и 400…50 мкм для карбида кремния зеленого 64С.

Образцы с плазменно-напыленным оксидом алюминия обрабатывали кругами с различной зернистостью и связкой АС4 160/125 Б1 100, АС4 125/100 Б1 100, АС4 80/63 Б1 100, АС4 40/28 Р1 50. Глубину резания варьировали на трех уровнях: тонкое шлифование t =0,005…0,01 мм, чистовое шлифование t =0,02…0,08 мм, черновое шлифование t = 0,1…0,2 мм. Скорость шлифовального круга 35 м/с, скорость изделия (продольная подача) Vи = 5 и 10 мм/мин, поперечная подача стола Sпоп = 3 и 5 мм/ход.

С целью повышения производительности сбора и обработки экспериментальных данных была сконструирована и изготовлена автоматизированная система, которая включает в себя следующее: объект исследования (деталь, инструмент), методическое, программное, информационное обеспечение, аппаратные средства, специальную оснастку.

В состав аппаратных средств входят: первичные измерительные средства (динамометр, датчик профилографирования, датчик фазового положения); тензометрический усилитель; АЦП «многофункциональная плата ввода/вывода ЛА-70МЗ»- 6; компьютер; принтер. Специальная оснастка представляет собой устройства для размещения и крепления измерительных преобразователей, оправок, устройства для медленного вращения детали при записи профиля обработанной поверхности. Для контроля параметров шероховатости поверхности образцов применялся профилограф - профилометр модели 250 завода «Калибр». Он позволяет получать за один проход измерительного щупа сразу несколько показателей (Ra, Rz, Rmax и другие). Для измерения сил резания при круглом шлифовании используются тензоцентра.

Результаты экспериментов показали, что при шлифовании алмазными кругами глубина резания, скорости поперечной и продольной подачи не являются доминирующими в формировании параметров качества плазменного покрытия. При изменении глубины резания в широких пределах, соответствующих режимам тонкого, чистового и чернового шлифования (у инструмента с одной зернистостью), параметр среднего арифметического отклонения профиля Ra оставался в пределах одного класса. Существенного снижения шероховатости можно достичь использованием кругов на каучуковой связке Р51. В основном высотные и шаговые параметры микронеровностей определяются формой и размерами пор, а также характером их распределения в объеме материала.

Проведенные экспериментальные исследования операции шлифования деталей с износостойкими покрытиями позволили исследовать влияние режимов резания и характеристик инструмента на силу резания и шероховатость поверхности. Полученные результаты исследования позволяют управлять качеством деталей с износостойкими покрытиями на этапе проектирования операции шлифования путем назначения оптимальных режимов резания и выбора инструмента.

Стохастическое моделирование процесса шлифования деталей с износостойкими покрытиями

Алтайский государственный технический университет

им. , г. Барнаул

Модель расчета шероховатости при шлифовании деталей с износостойким покрытиями позволяет учесть особенности обработки покрытий, назначить оптимальные режимы резания, выбрать характеристику инструмента и в конечном итоге обеспечить качество продукции.

Одним из ответственных этапов в технологии получения деталей с покрытиями является их окончательная механическая обработка. Износостойкие покрытия подвергаются различным видам механической обработке – точению, шлифованию, хонингованию, суперфинишированию, полированию и др. Шлифование широко используется при изготовлении деталей с износостойкими газотермическими покрытиями, так как позволяет обеспечить требуемые параметры качества при высокой производительности. Покрытия на основе карбидов вольфрама и керамики могут быть эффективно обработаны только шлифованием.

При проектировании операции шлифования и выборе режимов шлифования следует учитывать, что обработка покрытий отличается от обработки материалов, имеющих аналогичных химический состав, но полученных другими способами. Это определяется физико-механическими характеристиками напыленных материалов, наличием пористости в покрытии, особенностями процессов, происходящих при нанесении покрытий, различной прочностью сцепления с основой и другими факторами.

Одним из способов уменьшения затрат на проведение большого объема экспериментальных работ является создание математической модели, которая, учитывая механику процесса алмазно-абразивной обработки, позволит имитировать эксперимент. Это класс имитационных моделей. Естественно, что имитационные модели основываются на экспериментальных данных. Однако объем экспериментов для их построения значительно меньше, чем при разработке эмпирических зависимостей, так как требуется не столько получение численных значений каких-либо параметров процесса, сколько выяснение и описание механизма происходящих явлений. Таким образом, построение имитационных моделей является предпочтительным.

Процесс шлифования износостойких покрытий сопровождается двумя явлениями: объемного разрушения (рисунок 1 а, б) и микрорезания (рисунок 1 в, г).

Рисунок 1 – Механизм образования микрорельефа поверхности

износостойкого покрытия при шлифовании

Поскольку размеры режущей части зерен в десятки раз меньше, что размеры пор, можно сделать предположение, что на параметры шероховатости обработанной детали процесс непосредственного срезания зернами шлифовального круга материала покрытия (микрорезания) будет оказывать минимальное влияние.

В основе разработанной математической модели лежит имитационный подход, который заключается в следующем:

- профиль обработанной поверхности детали формируется в процессе трещинообразования в материале покрытия при взаимодействии инструмента и заготовки;

- в процессе трещинообразования участвуют поры напыленного слоя, линия роста микротрещины проходит от поры к поре;

- координаты пор покрытия являются случайными параметрами и распределяются по заданному закону распределения.

В качестве исходных данных для моделирования задается:

- L – длина обрабатываемого участка (определяется базовой длиной), мм;

- Н – толщина слоя покрытия, мм (должна превышать наибольшую высоту микронеровностей);

- Dср – средний диаметр пор в сечении шлифа (по ранее проведенным экспериментальным исследованиям, из литературы);

- Пористость материала П – величина пористости материала покрытия в процентах, %;

- t – глубина резания, мм;

- Зmax – наибольшая зернистость шлифовального круга;

- Зmin – наименьшая зернистость шлифовального круга;

- Закон распределения пор в материале покрытия.

При моделирование поры в покрытие располагаются случайным образом по закону распределения, таким образом, учитывается стохастичность процесса шлифования деталей с покрытиями.

На заданной плоскости покрытия длиной L и шириной H случайным образом по заданному закону распределения задается N пор – концентраторов напряжения. При этом координаты пор xi, yi запоминаются. Количество пор рассчитывается исходя из размеров пор и величины пористости покрытия.

Процесс распространения трещины начинается из левого верхнего угла рассматриваемой области. Далее процесс формирования трещины осуществляется по критерию:

![]() (1)

(1)

где x0, y0 – координаты поры, из которой начинается микротрещина;

a – коэффициент штрафа за развитие трещины в глубину покрытия.

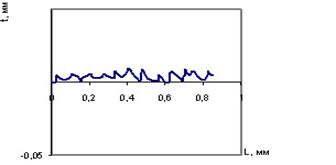

При реализации модели осуществляется перебор всех пор, расположенных правее начальной: xi > x0. Далее выбирается такая точка, для которой значение критерия (1) наименьшее. Выбранная точка полагается начальной, и процесс формирования микропрофиля продолжается. Процесс моделирования развития микротрещины прекращается при x0 = xmax. В соответствии с этим строится профилограмма обработанной поверхности (рисунок 2), по которой рассчитывается параметр шероховатости Ra.

Рисунок 2 – Профилограмма обработанной поверхности

Разработанная модель расчета шероховатости при шлифовании деталей с износостойким покрытиями позволяет учесть особенности обработки покрытий, назначить оптимальные режимы резания, выбрать инструмент и получить требуемые параметры качества поверхности.

МЕТОДЫ УЛУЧШЕНИЯ КАЧЕСТВА ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ СОРТОВОГО СТЕКЛА

Бийский педагогический государственный университет

имени , г. Бийск

Потребительские свойства и основные признаки ассортимента изделий из сортового стекла формируются на стадии проектирования и конструирования при создании опытных образцов и в процессе серийного изготовления. Качество изготовления изделий, зависит от соблюдения технологии производства.

При разработке новых изделий из сортового стекла художник учитывает условия их эксплуатации, метод формования, необходимость обеспечения удобства пользования и долговечности изделий, требования художественного стиля и моды. Исходя из этого, определяют состав и окраску стекла, конфигурацию изделий в целом и в деталях, толщину стенки, способ декорирования и др.

Производство стеклянных изделий состоит из обработки сырья, составления шихты, варки стекломассы, формования и отжига изделий, первичной и декоративной их обработки.

Сырьевые материалы стекольного производства подразделяют на основные (стеклообразующие) и вспомогательные.

С основными материалами в состав стекла вводят кислотные, щелочные и щелочно-земельные окиси.

Кремнезем (SiO2) вводят в стекло через кварцевый песок, песчаник или кварцит. Песок должен быть без примесей, особенно окрашивающих (окислы железа, титана, хрома), которые снижают его прозрачность. С повышением содержания диоксида кремния в стекле улучшаются механическая и термическая прочность, химическая устойчивость, но повышается температура варки. Окись бора (В2О3) вводят с борной кислотой или бурой. Он облегчает варку, улучшает физико-химические свойства стекла. Глинозем вводят в виде безводной и водной окиси алюминия (Аl2О3), полевых шпатов, коалина, глины, нефелина. Его добавка способствует повышению прочностных показателей и химической устойчивости стекла. Щелочные окиси Nа2О, К2О вводят через углекислые (сода, поташ) или серно-кислые соли. Они понижают температуру варки стекла, облегчают формование изделий, однако уменьшают прочность, термостойкость и химическую устойчивость. Щелочно-земельные окиси вводят обычно посредством углекислых солей. Так, окись кальция вводят через мел или известняк, окись магния – через магнезит или доломит, окись свинца – посредством свинцового сурика или свинцового глета. Окиси кальция, магния, цинка увеличивают химическую устойчивость и термостойкость изделий. Окиси бария, свинца и цинка повышают плотность, оптические свойства и поэтому применяются в производстве хрусталя. В производстве стекла широко используют горные щелочесодержащие породы, отходы горно-обогатительных комбинатов, цветной металлургии, доменные шлаки, в больших количествах – стекольный бой.

Вспомогательные материалы облегчают и ускоряют варку стекла, окрашивают или заглушают его. По назначению их подразделяют на осветлители, обесцвечиватели, глушители, красители, восстановители и окислители.

Осветлители способствуют удалению из стекломассы газов, образующихся при разложении сырьевых материалов. Обесцвечиватели погашают или ослабляют нежелательные цветные оттенки. Глушители (фториды и фосфаты) уменьшают прозрачность и обусловливают белую окраску стекла. Красители придают стеклу нужный цвет. В качестве красителей используют оксиды или сульфиды тяжелых металлов. Окрашивание может происходить также за счет выделения в стекле коллоидных частиц свободных металлов (меди, золота, сурьмы).

В синий цвет стекло окрашивают соединением кобальта, в голубой – окисью меди, в зеленый – окисями хрома или ванадия, в фиолетовый – перекисью марганца, а розовый – селеном, в сиреневый – окисью неодима, в желтый – окисью церия, сернистым кадмием, соединения золота – в красный до темно-красного (золотой рубин), соединения серебра – в золотисто-желтые цвета.

Приготовление шихты, т. е. сухой смеси материалов, состоит в отвешивании компонентов согласно рецептуре и тщательном их перемешивании до полной однородности. Более прогрессивным методом является изготовление из шихты брикетов и гранул; при этом сохраняется однородность шихты, ускоряется варка. В процессе варки шихты происходят сложные физико-химические превращения и взаимодействия сырьевых материалов с образованием и плавлением силикатов и свободного кремнезема. С помощью осветлителей стекломассу освобождают от газовых включений, тщательно перемешивают до достижения однородности по составу и вязкости.

При нарушениях режимов обработки сырья, приготовления шихты и варки образуются дефекты стекломассы в виде нежелательных цветных оттенков и посторонних включений – стекловидных (свиль, шлир), газовых (пузырь, мошка), кристаллических (камни).

Изделия из сортового стекла изготовляют ручным и свободным выдуванием, механизированным выдуванием, прессованием, прессовыдуванием, многостадийным методом, моллированием (гнутьем), центробежной формовкой. Возможные дефекты формования – кривизна изделий, несимметричная приставка деталей, разнотолщинность стенки, складки, морщины, царапины, мелкие трещины (посечки) поверхности и др.

При формовании, ввиду низкой теплопроводности стекла, резкого и неравномерного охлаждения в изделиях возникают остаточные напряжения, способные вызвать их самопроизвольное разрушение. Поэтому обязателен отжиг – термическая обработка, состоящая в нагревании изделий до 530–550°С, выдерживании при этой температуре и последующем медленном охлаждении. При отжиге остаточные напряжения ослабляются до безопасной величины и равномерно распределяются по сечению изделий.

Первичные обработки заключаются в удалении колпачка с изделий после ручного выдувания, обработке края и дна изделий, притирке пробок к горлу графинов и флаконов. В прессованных изделиях проводят огневую полировку поверхности.

Путем окончательной, декоративной обработки на изделия наносятся украшения разного характера (механическим, химическим и поверхностным способом). Декор в большой мере определяет эстетические достоинства посуды; он должен подчеркнуть прозрачность, блеск и игру света стекла, особенности формы изделий и иметь самостоятельную художественную ценность.

Литература

1. , , Скавронский материалы. Учеб. для архитектурных вузов. – М.: Высшая школа, 1973. – 384 с.

2. , Нестеренко художественного стекла. Учебник. – М.: Высшая школа, 1972. – 280 с.

3. Справочник по производству стекла. Т. 1 / Под ред. . – М.: Гостройиздат, 1963. – 1026 с.

Сравнительная характеристика методик оценки

конкурентоспособности на примере кафе

В. В. Самоукин,

Бийский технологический институт (филиал) АлтГТУ

им. , г. Бийск

В настоящее время близится к концу постройка нового кафе, расположенного при гостинице «Центральная». Это капитальное здание, пристройка к основному зданию гостиницы, следовательно, планируется ежедневная работа кафе. Однако чтобы обосновать целесообразность строительства, необходимо оценить конкурентоспособность нового кафе, узнать мнение потенциальных потребителей. Для этого воспользуемся несколькими методиками и проведем сравнительный анализ методик в целях выявления из них наиболее оптимальной.

Новое кафе при гостинице «Центральная» будет в перспективе обладать следующими характеристиками по основным критериям:

|

Из за большого объема эта статья размещена на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 |