Федеральное государственное бюджетное образовательное учреждение высшего образования

«Владимирский государственный университет

имени Александра Григорьевича и Николая Григорьевича Столетовых»

(ВлГУ)

Кафедра «Технология машиностроения»

Методические указания

к курсовой работе по дисциплине

«Проектирование и эксплуатация машиностроительных

производств»

для бакалавров по направлениям

15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств»,

27.03.05 «Инноватика»,

28.03.02 «Наноинженерия»

Владимир, 2016 г.

УДК 658.5

Рецензент

Доцент кафедры ТФиКМ ВлГУ, кандидат технических наук,

Печатается по решению кафедры ТМС

Владимирского государственного университета

Методические указания к курсовой работе по дисциплине «Проектирование и эксплуатация машиностроительных производств» (сост. , Владимир, 2016 г.)

Методические рекомендации, содержащие требования к выполнению курсовой работы по дисциплине «Проектирование и эксплуатация машиностроительных производств» для студентов направлений 15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств», 27.03.05 «Инноватика», 28.03.02 «Наноинженерия» ВлГУ.

Методические рекомендации составлены на основе требований ФГОС ВО направлений 15.03.05. «Конструкторско-технологическое обеспечение машиностроительных производств», 27.03.05 «Инноватика», 28.03.02 «Наноинженерия». Приведено описание курсовой работы по дисциплине «Проектирование и эксплуатация машиностроительных производств». Включают цель, теоретические положения, методику выполнения работы, требования к пояснительной записке. Для организации эффективной работы студентов использованы методические пособия ведущих вузов России.

Ил. Табл.

УДК 658.5

Содержание

ВВЕДЕНИЕ……………………………………………………………… | 4 |

1. ОПРЕДЕЛЕНИЕ ТИПА ПРОИЗВОДСТВА………..…………….… | 5 |

2. МЕТОДЫ ОПРЕДЕЛЕНИЯ ТРУДОЕМКОСТИ И СТАНКОЕМКОСТИ ОБРАБОТКИ…………………………………… | 7 |

3. ОПРЕДЕЛЕНИЕ КОЛИЧЕСТВА ОСНОВНОГО ПРОИЗВОДСТВЕННОГО ОБОРУДОВАНИЯ…………………….…. | 8 |

3.1. Pacчет в серийном производстве…………………………… | 8 |

3.2. Расчет в поточном производстве……………………..…...... | 11 |

3.3. Укрупненный способ определения количества основного технологического оборудования…………………………………….… | 12 |

4. ОПРЕДЕЛЕНИЕ КОЛИЧЕСТВА РАБОТАЮЩИХ………………. | 13 |

5. ПЛАНИРОВКА ОБОРУДОВАНИЯ НА УЧАСТКЕ………………. | 16 |

6. ПРОЕКТИРОВАНИЕ СКЛАДСКИХ И ВСПОМОГАТЕЛЬНЫХ ПОМЕЩЕНИЙ ЦЕХА…….…………….……………………………… | 21 |

7. ПОДЪЕМНО-ТРАНСПОРТНОЕ ОБОРУДОВАНИЕ ЦЕХА……... | 26 |

7.1. Транспортное оборудование в серийном производстве….. | 26 |

7.2. Подъемно-транспортное оборудование в автоматизированном производстве…………………………………………………… | 27 |

7.3. Транспортирование стружки……………………………....... | 28 |

8. ОПРЕДЕЛЕНИЕ ОБЩЕЙ ПЛОЩАДИ ЦЕХА И ЕГО КОМПОНОВКА………………………………………………………… | 29 |

9. ОБЪЕМ И СТРУКТУРА КУРСОВОЙ РАБОТЫ…………...……… | 33 |

СПИСОК ЛИТЕРАТУРЫ……………..…………………….…………. | 36 |

Введение

Дисциплина «Проектирование и эксплуатация машиностроительных производств» включена в учебные планы подготовки бакалавров по направлениям 15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств», 27.03.05 «Инноватика», 28.03.02 «Наноинженерия» в радел обязательных дисциплин вариативной части.

Целью дисциплины «Проектирование и эксплуатация машиностроительных производств» является:

Формирование у студента знаний теоретических основ проектирования машиностроительного производства; формирование у студента знаний современных методик проектирования основной и вспомогательной систем машиностроительного производства.

Задачи дисциплины:

· Формирование навыков по проектированию основной и вспомогательных систем машиностроительного производства;

· Исследовательских навыков при проектировании современных автоматизированных машиностроительных производств; навыков выполнения работ по проектированию, организации производства, труда и управления, метрологическому обеспечению, техническому контролю и т. д.;

· Проведение комплексного технико-экономического анализа для обоснованного принятия решения по организации машиностроительного производства, изыскания возможности сокращения цикла производства, содействие подготовке процесса его реализации с обеспечением необходимыми техническими данными, материалами, оборудованием.

По завершению изучения дисциплины обучаемый должен:

· Знать особенности и принципы работы основной и вспомогательных систем; методики проектирования участков для поточного и непоточного производства, проектирования вспомогательных отделений цеха, определения численности и состава основного и вспомогательного персонала производства; критерии оценки эффективности проектного решения;

· Уметь проектировать цеха, производственные участки, вспомогательные отделения поточного и непоточного производства;

· Владеть навыками работы по проектированию участков и цехов машиностроительного производства.

Современные требования к значительному увеличению производительности труда, объема выпуска изделий, повышению их качества, интенсивному развитию технических средств и методов производства изделий вынуждают постоянно совершенствовать производственные процессы изготовления изделий машиностроения и периодически производить реконструкцию производства.

Проектированием и реконструкцией машиностроительного производства занимаются проектные институты по отраслям машиностроения, которые на основе изучения специфики отрасли используют при проектировании последние достижения науки и техники, внедряют новые безотходные и ресурсосберегающие технологии, широко применяют типовые проекты, унифицированные конструкции, системы автоматизированного проектирования, а также поддерживают тесную связь между организациями и машиностроительными предприятиями в целях быстрейшего внедрения в проекты результатов их работ. Эти проектные институты принимают участие в разработке заданий на проектирование, в выборе площадки для строительства или обследования действующего производства при реконструкции и техническом перевооружении, определении объемов, этапов и стоимости проектных и изыскательских работ.

Проектирование любого производства на стадии технического проекта включает: разработку технологии в виде технологических карт на обработку деталей; определение количества оборудования по отделениям и цеху в целом и его загрузки; расчет количества работающих в цехе и на участках; выбор сетки колонн и высоты цеха с учетом подъемно-транспортных средств; определение площади отделений, участков и разработка компоновки цеха; определение площади всего корпуса, включая вспомогательные помещения.

1. Определение типа производства

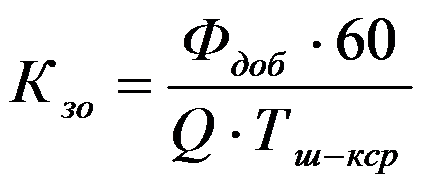

Тип производства по ГОСТ 3.1121-84 характеризуется коэффициентом закрепления операций) – К30. При Кзо = 1 - 10 - массовое и крупносерийное производство; Kзо = 10 - 20 - среднесерийное. В единичном производстве Кзо не регламентируется.

, (1)

, (1)

где Фд об - действительный годовой фонд времени работы оборудования, час;

Q- годовая программа выпуска изделий, шт. ;

Тш-к ср - среднее штучно-калькуляционное. время операций по изготовлению изделия.

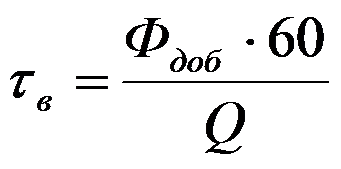

Существуют две формы организации технологических процессов: групповая и поточная. При поточной форме определяется такт производства

, (2)

, (2)

где Q – программа выпуска изделий в планируемый период, шт.

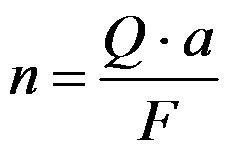

При групповой фopмe организации производства запуск изделий производится партиями с определенной периодичностью, что является признаком серийного производства. Количество деталей в партии для одновременного запуска определяется по формуле:

(3)

(3)

где F – число рабочих дней в году (254 дня).

а – число дней на которое необходимо иметь запас деталей. Рекомендуется 3, 6, 12, 24 дня. Меньшее число дней - для крупных деталей, большее - для мелких.

Корректировка величины партии осуществляется следующим образом:

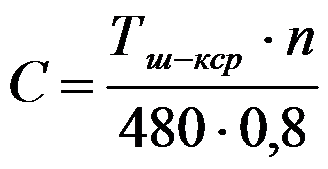

- определяется расчетное число смен на обработку всей партии деталей

(4)

(4)

- расчетное число смен округляется до ближайшего целого числа Спр;

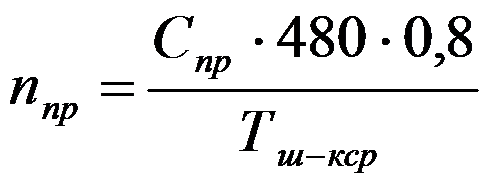

- определяется принятое число деталей в партии;

, (5)

, (5)

где 480 - расчетный фонд времени работы станка в смену, мин;

0,8 - коэффициент загрузки станка.

2. Методы определения трудоемкости и станкоемкости обработки

Трудоемкостью изделия называют время, затраченное на его изготовление и выраженное в человеко-часах (Тчел-ч). Определяют трудоемкость по нормативам. Расчетная трудоемкость включает все нормируемое по тех. процессу время обработки на станках и ручных операциях, причем, при многостаночном обслуживании суммарное время обработки на станках, обслуживаемых одним рабочим, для определения трудоемкости делят на число обслуживаемых станков.

При расчете количества оборудования необходимо иметь данные о станкоемкости изделия, т. е. о времени, затраченном на изготовление изделия и выраженном в станко-часах работы оборудования (Тст-ч ).

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 |