Нормы расхода сказочных материалов (индустриальные масла марок 20, 30, 45) на один металлорежущий станок (qм):

- для мелкого оборудования - 0,25 кг в сутки;

- для среднего оборудования - 0,44 кк в сутки;

- для крупного оборудования - 0,7 кг в сутки.

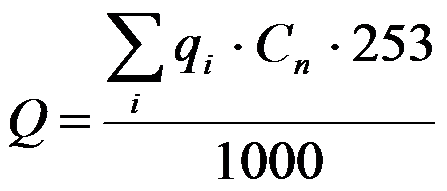

Годовой расход масел для смазки оборудования (т/год):

, (29)

, (29)

где qмi – расход масла на 1 станок в сутки, кг;

Сп – количество станков;

253 – число рабочих дней в году.

Площадь склада масел составляет 10 - 20 м2. Эмульсионную станцию и склад масел располагают в помещениях у наружной стены с отдельным выходом наружу.

Современные высокопроизводительные станки, оснащенные десятками режущих инструментов и работающие на высоких скоростях, дают до 100 кг стружки в час. Это сделало необходимым разработку специальных средств для сбора и утилизации стружки.

Средний процент отходов в стружку по всем видам заготовок можно принять равным 15% от массы готовых деталей годовой программы. Наиболее эффективный способ переработки стружки - ее брикетирование. Особые трудности вызывает сбор и транспортировка стальной витой стружки, которая для брикетирования должна быть измельчена. Предварительное дробление ее производят на станке путем применения стружколомательных элементов на инструменте - стружколомов, экранов и т. д. Для уборки стружки из рабочей зоны станка современные станки имеют специальные устройства шнекового, скребкового или инерционного типа, которые перемещают стружку в короб или люк, расположенные с тыльной стороны станка. Транспортировка стружки - см. транспортные устройства.

Переработка стружки производится в централизованном отделении, которое размещают у наружной станы здания: в подвальном помещении или в отдельном.

Площадь отделения для переработки стружки определяется в зависимости от количества производственного оборудования цеха по таблице.

Табл. 5

Кол-во станков | до 60 | 60 – 100 | 100 – 200 | 200 – 300 | 300 – 400 |

Sотд, м2 | 65 – 75 | 75 – 85 | 85 – 105 | 110 – 125 | 130 – 180 |

7. Подъемно-транспортное оборудование цеха

Выбор того или иного вида цехового транспорта зависит от характера продукции, ее веса и размеров, вида производства и формы организации работы; размеров грузооборота (количества перемещаемых грузов), назначения транспорта.

7.1. Транспортное оборудование в серийном производстве

Удобным транспортом являются электрические тележки; они просты в управлении и бесшумны, благодаря чему их широко применяют на заводах. Приводятся они в движение электродвигателем, питающимися током от аккумуляторной батареи. Они строятся грузоподъемностью 0,75; 1,0; 1,5; 2; 3 и 5 т с подъемными платформами и подъемными кранами или без них. Скорость движения - 6 - 15 км/ч. (100 - 250 м/мин). Применяются и автотележки, но они имеют существенные недостатки; выделение отработанных газов и использование дорогого горючего.

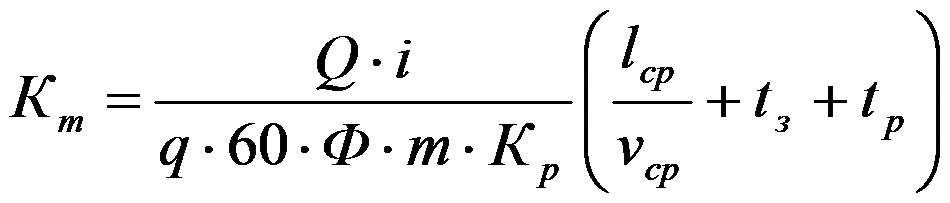

Расчет потребного количества электротележек и др. транспорта определяется в зависимости от веса деталей, перевозимых в течение года, времени пробега и времени на ее загрузку и разгрузку.

, (30)

, (30)

где Кт - расчетное количество электротележек

Q - вес деталей, транспортируемых в год, т;

q - заполнение электротележки за один рейс, т (»75% от её грузоподъёмности);

i - среднее количество транспортных операций на одну деталь (с учетом переходов одной детали со станка на станок, расположение оборудования и перевозок заготовок из цехового склада и обработанных деталей в промежуточный склад);

Ф - номинальный годовой фонд времени электротележки при работе в одну смену, ч. (» 2070 ч.);

m - количество смен работы электротележки в сутки;

Кр - коэффициент, учитывающий простой тележки из-за ремонта (»0,97);

Vcp - средняя скорость электротележки (» 150 м/мин),

Тз Тр - время на загрузку и разгрузку электротележки за

каждую операцию (по 5-10 мин).

При дробном числе оно округляется до целого и называется принятым количеством Кт пр.

Данные по расчету производительности и стоимости транспортировки грузов на автотягачах, электротягачах, электрокарах и электропогрузчиках приведены в табл. 7.5; 7.6 - 7.9. и П7.1[5].

Для подъема на станок тяжелых деталей, а также для передачи деталей со станка, находящегося в одном пролете, на станок. расположенный в другом пролете, используют поворотные краны в виде простой стрелы с талью либо тельфером или в виде крана на колонне.

Консольные электрические краны, перемещающейся вдоль стен по рельсам, применяются для обслуживания цеховых складов и пролетов крупных цехов. Они обслуживают зону вдоль цеха; ширина зоны зависит от вылета консоли, которая доходит до 5 м.

Наиболее распространенным средством верхнего транспорта в цехе являются электрические мостовые краны, которые служат и грузоподъемным, и транспортным средством. Управление ими может быть верхнее (из кабины) и нижнее. Скорость передвижения с верхним управлением до 120 м/мин; управляемых с пола - не более 30 м/мин.

При небольшом объеме грузовых работ применяют ручные одно - и 2-х балочные мостовые краны.

7.2. Подъемно-транспортное оборудование в автоматизированном производстве

В автоматическую поточную линию транспортные устройства входят в качестве составной части всего комплекта оборудования линии и поставляются станкостроительными заводами комплексно с входящими в линию станками.

Удобными транспортно-подъемными средствами являются монорельсы, рольганги или их сочетание с транспортерами и гибкими подвесками.

Корпусные детали, имеющие хорошие поверхности, перемещаются по рольгангу непосредственно, без тары. Круглые детали помещают в специальные ящики. Наклонные рольганги имеют уклон 3°.

Транспортные конвейеры для межоперационной передачи деталей широко применяют в массовом и крупносерийном производстве. Они могут быть напольными, подвесными. Напольный пластинчатый или ленточный конвейер в однодетальных линиях используется так же, как и рольганг в сочетании с монорельсами. Скорость регулируется в соответствии с тактом выпуска изделий с помощью вариатора и составляет:

- ленточного рабочего конвейера 6 - 30 м/мин;

- транспортного 30 - 60 м/мин.;

- пластинчатого рабочего-1-5 м/мин;

- транспортного - 7 - 20 м/мин.

Для передачи деталей типа тел вращения (маховиков, фланцев и т. п.) применяют наклонные желоба, устраиваемые короткими секциями от одного станка к другому, главным образом на однодетальных поточных линиях. Их выполняют с уклоном 1:10 - 1:15.

При групповой обработке и в поточных линиях в качестве межоперационного транспорта могут служить различные манипуляторы и промышленные роботы.

Создаются автоматизированные участки на безе станков с ЧПУ и транспортными средствами от ЭВM. Схема ГПС см. стр.321 [4].

7.3. Транспортирование стружки

Транспортирование стружки от станков к сборным коробам или бункерам, расположенным у проездов цеха, производится при помощи авто - и электротележек и погрузчиков, электротельферов на монорельсах, мостовых кланов, кран-балок и транспортеров. Наиболее целесообразно производить транспортирование стружки непосредственно от станка в отделение ее переработки системой транспортеров или конвейеров, расположенных под полом. В таких тpанспортных системах применяют следующие конвейеры и транспортеры: винтовые (шнековые), скребковые, ершово-штанговые, цепные, пластинчатые, ленточные, инерционные, гидравлические и др. Техническая характеристика конвейеров в табл. 7.13. 7.14 [5].

8. Определение общей площади цеха и его компоновка

Основным показателем, характеризующим использование производственной площади, являются величины удельной общей и производственной площади на один станок. Общая площадь предусматривает размещение контрольных пунктов ОТК, магистральных проездов, ИPK, кладовых приспособлений, абразивов, вспомогательных материалов. Средние размеры удельной производственной и общей площадей:

- для малых станков (массой до 1 т) - 10 - 12 м2 и 18 - 21 м2,

- для средних станков (массой 1 - 10 т), - 15 - 25 м2 и 26 - 29 м2,

- для крупных станков (массой 10 - 30 т) - 30 - 45 м2 и 50 - 100 м2.

Рассчитав производственную площадь цеха по известному количеству станков (см. п.3.3) и площади вспомогательных помещений и складов, приступают к компоновке цеха.

Компоновка - это схематический план здания с изображением отделений участков, вспомогательных и служебно-бытовых помещений. При разработке компоновочного плана должны быть учтены общие требования: прямоточность производства, начиная от склада или места поступления заготовок и кончая отправкой готовой продукции; кратчайшие пути, движения продукции на всей протяженности процесса производства; размещение участков с вредными выделениями и опасных в пожарном отношении у наружных стен здания.

Таблица 5

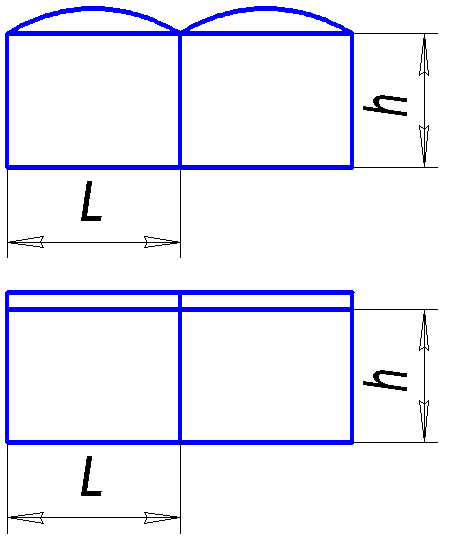

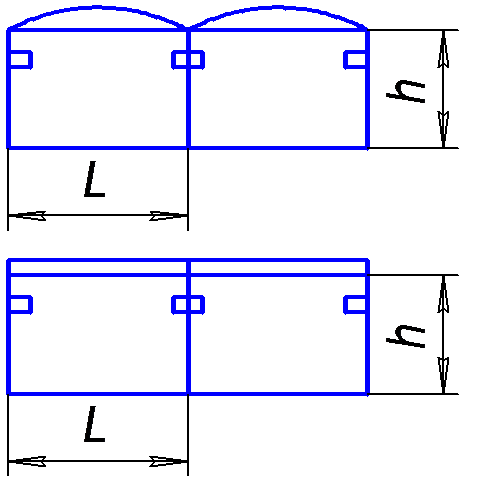

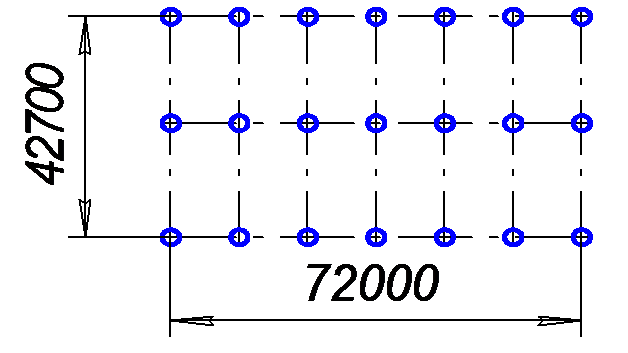

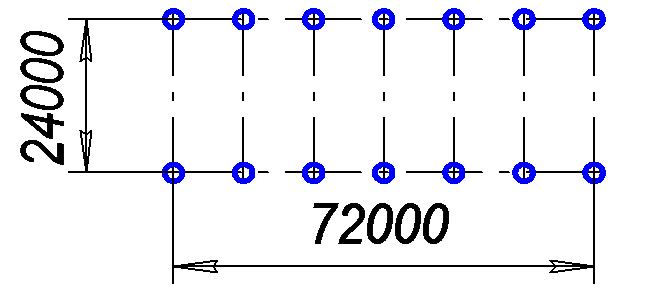

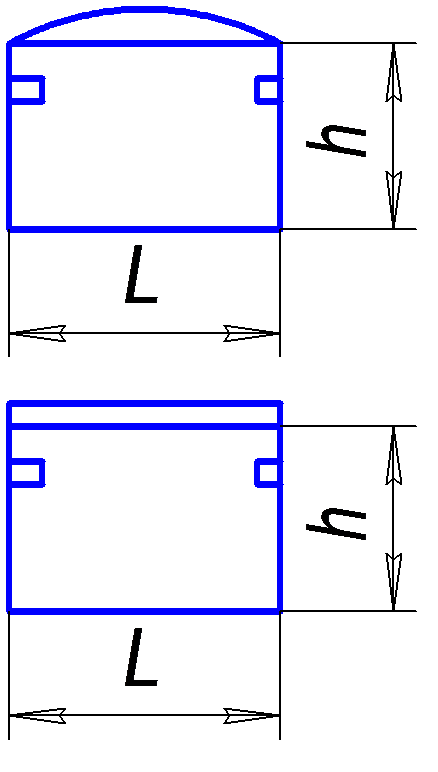

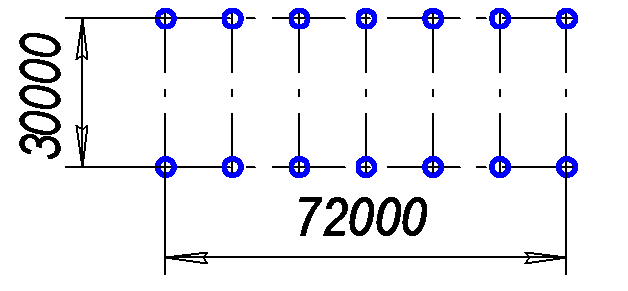

Категория секций | Планы секций | Сетка колонн, м | Площадь секций, м2 | Наличие кранов | Схема поперечных разрезов секций | Высота пролета, грузоподъемность |

Основные |

| 18´12 | 10638 | Бескрановые |

| 6 и 7,2 м, (5 т) |

24´12 | 5184 | Крановые |

| 10,8 (20 т); 12,6 (30 т) | ||

Дополнительные |

| 24´12 | 3456 | 10,8 (20 т); | ||

| 24´12 | 1728 | ||||

| 12,6 (30 т) | |||||

| 30´12 | 2160 |

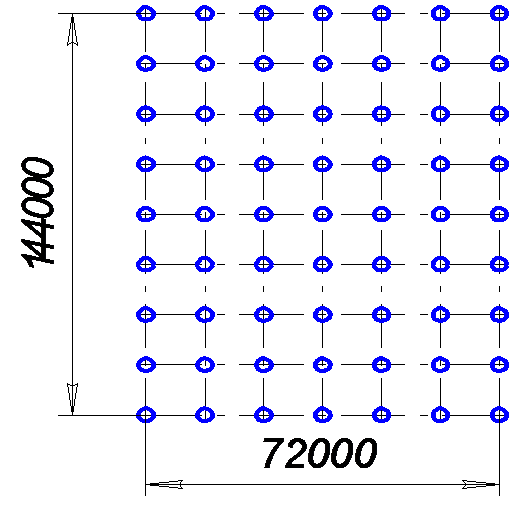

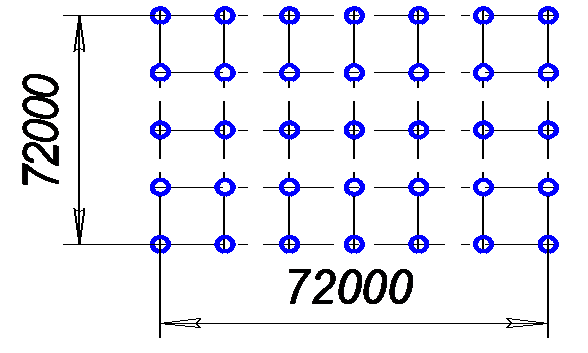

В целях сокращения сроков проектирования и строительства и уменьшения капитальных вложений разработаны унифицированные типовые секции (УТС), которые рекомендовано использовать при проектировании. Оптимальные размеры секций и их площадей выбраны на основе анализа ранее применявшихся проектов производственных зданий. Так, длина секции (размер вдоль пролета) для предприятий машиностроения не превышает 72 м, максимальная ширина принята 144 м. Высота пролетов принимается в зависимости от вида транспортного, оборудования. Схематические планы и разрезы унифицированных типовых секций промышленных зданий см. табл. 5 или стр. 36, 37 [2]. Из типовых секций можно компоновать различные производственные здания.

При оформлении компоновочных планов здание в плане изображают в виде сетки продольных и поперечных разбивочных осей. При этом продольные оси, образующие пролеты здания, обозначают заглавными буквами русского алфавита, а поперечные - арабскими цифрами (рис. 3).

Торцевые колонны здания смещают внутрь относительно разбивочных осей на 500 мм. Это необходимо для того, чтобы пропустить колонны фахверка, шаг которых обычно равен 6 м. Фахверк - легкий каркас, необходимый для размещения на нем стеновых панелей, длина которых равна 6 м.

Все отделения цеха на плане необходимо располагать по ходу общего производственного процесса в следующем порядке.

1. В серийном производстве цеховой склад металла и заготовок вместе или смежно с заготовительным отделением размещаются в начале цеха (поперек пролетов цеха или в отдельном пролете, перпендикулярном пролетам цеха); при поточном производстве складские площадки для заготовок располагают в начале каждой поточной линии.

2. Вдоль склада или складских площадок поперек пролетов цеха устраивают проезд шириной от 4-х и более метров в зависимости от применяемых транспортных средств.

3. Станочное отделение располагается на основной площади цеха; при значительной длине технологической линии устраивают поперечные проходы шириной 4 м.

4. В конце станочного отделения поперек всех пролетов также устраивают поперечный проезд шириной не менее 4 м в зависимости от применяемых средств транспорта.

5. В удобных местах располагают контрольное отделение или контрольные пункты при поточном производстве.

6. В серийном производстве параллельно контрольному отделению, поперек пролетов размещается склад готовых деталей и смежно с ним - межоперационный, если он предусмотрен; в поточном производстве для готовых деталей предусматривают складские площадки или подвесные или напольные конвейеры.

7. В поточном производстве далее располагается узловая сборка как на стендах, так и на конвейерах.

8. Вспомогательные отделения цеха размещают в производственном здании у наружных стен, или в пристройках шириной 6 (кратно 6 м).

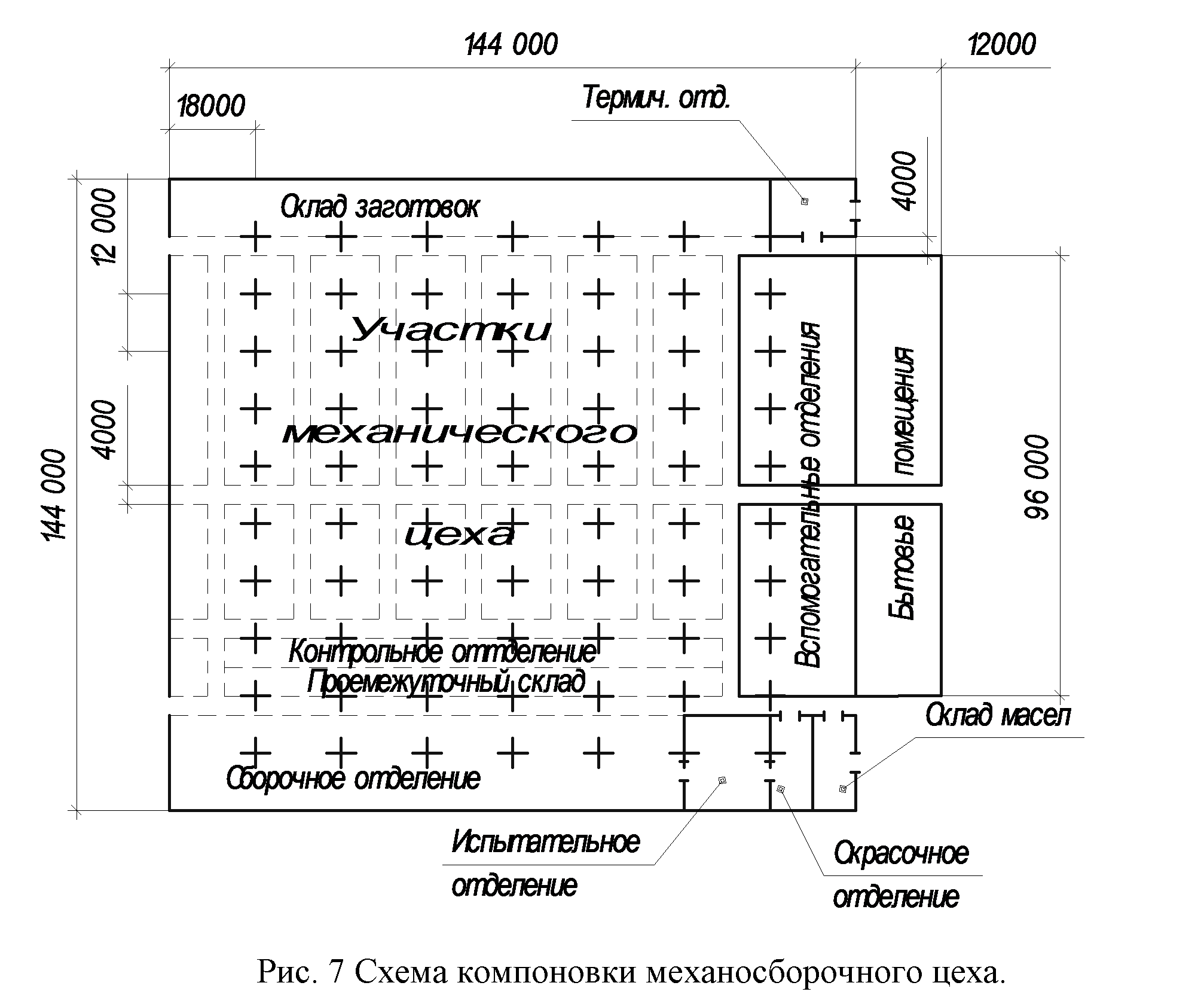

Пример схемы компоновки корпуса механосборочного цеха показан на рис.7. Все механические участки цеха расположены вдоль пролетов. Сетка колонн 12 ´ 18 м. Технологический поток идет от склада заготовок, через участки механической обработки, через контрольное отделение на промежуточный склад, а затем на сборочный участок. В пристройке к производственному зданию расположены служебно-бытовые помещения Вдоль складских помещений и в конце механического отделения предусматривают поперечные проезды шириной не менее 4 м.

Компоновки выполняют в масштабе 1:100 или 1:200, а планировки отдельных участков 1:100 или 1:50 [2, стр. 116, 117; 4, стр. 292].

В поточном производстве строят в основном одноэтажные здания с бескрановыми пролетами. Только отдельные пролеты, где ведется обработка крупных корпусных деталей или производится сборка тяжелых узлов, могут потребоваться пролеты с крановым оборудованием, но и в этом случае можно ограничиться подвесными кран-балками грузоподъемностью 0,5 - 5 т.

Административно-технические службы и бытовые помещения цехов размещают в пристройках к производственным зданиям или в отдельных зданиях. Для этого разработаны унифицированные типовые секции с сеткой колонн 6 ´ 6 м. Ширина пристройки составляет 12 м. Длина секций унифицированного ряда составляет 36, 48 и 60 м. Предусмотрены варианты 2-х, 3-х и 4-х этажных пристроек, причем, первые этаж может быть использован для размещения вспомогательных отделений. Высота первого этажа в этом случае может быть 4,2 м. При размещении административных и бытовых помещений высоту этажа (от пола до пола) принимают равной 3,3 м. Располагать пристройку рекомендуют в торцевой

части здания.

9. Объем и структура курсовой работы

Каждая курсовая работа независимо от ее вида должна состоять из расчетно-пояснительной записки и графической части. Расчетно-пояснительная записка должна иметь 25 – 35 листов формата А4 машинного текста.

Расчетно-пояснительная записка пишется на одной стороне листа белой бумаги формата А4 по ГОСТ 2.301-72 с интервалом между строками 8 – 10 мм. Выравнивание текста с правой стороны не требуется. Вся текстовая документация проекта имеет основную надпись. Основная надпись аннотации как заглавного листа выполняется по форме 2 ГОСТ 2.104-72. Основная надпись всех последующих листов выполняется по форме 2а ГОСТ 2.104-72.

Расстояние от рамки до границ текста рекомендуется оставлять: в начале строк– не менее 5 мм, в конце строк– не менее 3 мм. Расстояние от верхней или нижней рамки документа должно быть не менее10 мм. Расстояние между заголовком и последующим текстом должно быть равно трем межстрочным интервалам (от 24 до 30 мм). Расстояние между заголовком и последней строчкой предыдущего текста (для тех случаев, когда конец одного и начало другого подразделов размещаются на одной странице) должно равняться четырем межстрочным интервалам (от 32 до 40 мм.)

Нумерация листов пояснительной записки должна быть сквозной: первым листом является титульный лист, вторым– задание, третьим– аннотация и т. д. Номер листа проставляют арабскими цифрами в основной надписи. На листах 1 и 2 (титульный лист и задание) номера листов не ставят.

Если в пояснительной записке содержатся рисунки и таблицы, которые располагаются на отдельных листах, их необходимо включать в общую нумерацию. Если рисунок или таблица расположены на листе формата больше А4, что не рекомендуется, их следует учитывать как один лист. Номер листа в этих случаях можно не проставлять. Список литературы и приложения необходимо включать в сквозную нумерацию.

Расчетно-пояснительная записка должна включать в себя:

- титульный лист;

- задание на курсовую работу;

- аннотацию;

- содержание(оглавление);

- основную часть;

- список литературы;

- приложения.

Объем графической части курсовой работы должен составлять 2 листа формата А1 ГОСТ2.301-72.

Расположение материала работы по листам следующее:

- компоновка участка – 1 лист;

- план цеха– 1 лист;

Чертежи рекомендуется выполнять в масштабе 1:50 или 1:200.

Весь объем графической части оформляется в курсовой работе как последнее по номеру, самостоятельное (не сшитое с расчетно-пояснительной запиской) приложение, о чем в разделе «Содержание» пояснительной записки делается запись с полном перечнем наименований и количества листов.

При выполнении курсовой работы следует принять следующий порядок работ:

Задание: Спроектировать механический (механосборочный) цех с подробной разработкой участка обработки деталей типа …………….

Исходные данные:

1. Чертеж детали и технические условия на её изготовление (можно использовать задание на курсовой проект по ТМС).

2. Годовая программа выпуска в условиях серийного и поточного (или автоматизированного) производств.

3. Трудоемкость годового выпуска изделий механического цеха.

Перечень вопросов, подлежащих разработке:

1. Составить технологический процесс обработки детали в условиях

- серийного производства;

- поточного производства (или автоматизированного на основе ГПМ, или группового).

2. Определить трудоемкость обработки детали.

3. Подобрать номенклатуру деталей, обрабатываемых на участке.

4. Рассчитать участок и поточную линию (или автоматизированный участок): количество оборудования, число работающих; вычертить планировку оборудования.

5. Спроектировать механический или механосборочный цех;

5.1. Рассчитать количество оборудования в цехе.

5.2. Определить производственную площадь цеxa.

5.3. Рассчитать количество работающих в цехе и распределить их по сменам.

5.4. Определить площадь вспомогательных помещений цеха и подъемно-транспортное оборудование.

5.5. Выбрать сетку колонн, тип здания, начертить компоновочный план цеха.

Список литературы

1. Егopoв проектирования машиностроительных заводов. М.: Высшая школа, 1969. - 480 с.

2. , Осипов проектирования машиностроительных заводов. М.; Машиностроение,1974. - 295 с.

3. , Хабаров проектирования механосборочных цехов. М.: Машиностроение, 1975. - 349 с.

4. , Вороненко механосбopoчных цехов. М.: Машиностроение, 1990. 351 с.

5. Дипломное проектирование по технологии машиностроения. Под ред. . Минск: Высшая школа, 1979. 464 с.

6. Методические указания к дипломному проектированию. , Козлов : СГТУ. 1999. 23 с.

7. , , Кисилев машиностроительных производств, Владимир, ВлГУ, 2004 364 с.

8. Мирошникова машиностроительного производства: учеб. пособие и задания к курсовой работе; Владим. гос. ун-т. Владимир, 2003.- 144 с.;

9. , , Стекольников участков механических и механосборочных цехов: Методические указания для дипломного проектирования и курсовых работ для студентов специальности 1201; Саратовский гос. техн. ун-т. Саратов, 2004. - 33 с.

Методические указания к курсовой работе по дисциплине

«Проектирование и эксплуатация машиностроительных производств»

Составитель

Ответственный за выпуск – зав. кафедрой профессор

Редактор

Корректор

Компьютерная верстка

№ . Подписано в печать

Формат. Гарнитура Таймс.

Редакционно-издательский комплекс

Владимирского государственного университета

600000, Владимир, ул. Горького, 87

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 |