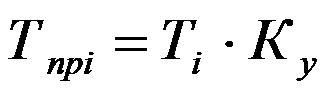

где Tпрi - проектная трудоемкости изготовления i деталей.

(20)

(20)

Тi - трудоемкость на базовом заводе;

Ку - коэффициент ужесточения (8).

Полученное значение Ср округляется до целого в большую сторону, рекомендуемое количество станков в цехе 80 - 120 - 300 единиц.

Для определения состава оборудования общее количество станков Ср распределяют по группам и типам, пользуясь процентным отношением, определяемым по данным проектов и заводов (табл.2).

4. Определение количества работающих

К производственным рабочим механических цехов относятся станочники, операторы и наладчики автоматических линий, разметчики, слесари по промежуточным слесарно-сборочным работам, мойщики деталей.

Табл. 2

Типы станков | % состав оборудования механических цехов | |||

Приборостроение | Станкостроение | Автомобилестроение | Тяжелое машиностроение | |

Токарные, токарно-револьверные | 28 | 23 | 25 | 23 |

Расточные | 10 | 3 | 2 | 35 |

Сверлильные | 15 | 10 | 21 | 17 |

Агрегатные | 5 | 3 | 10 | - |

Строгальные, долбежные | 1 | 4 | - | 5 |

Фрезерные | 15 | 15 | 7 | 7 |

Протяжные | - | 1 | 3 | 2 |

Зубообрабатывающие | 8 | 6 | 9 | 1 |

Шлифовальные и хонинговальные | 10 | 12 | 11 | 1 |

Резьбонарезные | 2 | 3 | 1 | 1 |

Отрезные | 1 | 1 | - | 1 |

Специальные автоматы и п/автоматы | 5 | 10 | 11 | 7 |

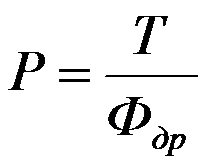

В единичном, мелкосерийном и серийном производствах количество производственных рабочих определяется по общей трудоемкости:

, (21)

, (21)

где Т - трудоемкость годового выпуска деталей;

Фдр - действительный годовой фонд времени работы рабочего в часах.

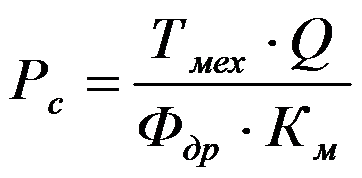

Количество рабочих станочников Рс определяется по трудоемкости механической обработки:

, (22)

, (22)

где Тмех - трудоемкость механической обработки в ст-час

Q - годовая программа в штуках;

Км - коэффициент многостаночного обслуживания

Количество станочников рассчитывается по каждому виду оборудования: токарей, фрезеровщиков, сверловщиков и т. п. Коэффициент многостаночного обслуживания равный для каждого типа оборудования. Например,

- для универсальных станков: токарных, фрезерных, шлифовальных, сверлильных и др. Км = 1.

- для полуавтоматов: многорезцовых, револьверных, многошпиндельных и др., у которых действия рабочих состоят лишь в установке детали Км = 1,5-2

- для многошпиндельных автоматов Км = 2 - 3

- для одношпиндельных автоматов Км = 3 - 4

- для зубообрабатывающих станков Км = 3 - 5

- для круглошлифовальных п/автоматов Км = 1-2

- для поточного производства Км = 1,1-1,5

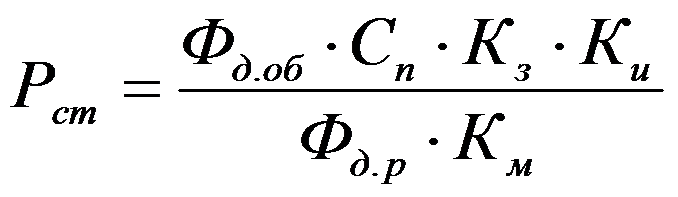

Число станочников можно определить также по числу станков Сп цеха или участка:

(23)

(23)

где Кз, Ки - коэффициенты загрузки и использования оборудования; для единичного, мелкосерийного и среднесерийного производства принимаются = 0,85, для крупносерийного и массового = 0,8.

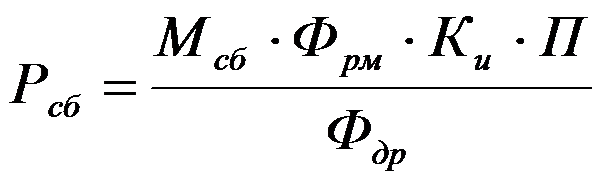

Число сборщиков по числу рабочих мест Mcб определяют по формуле:

(24)

(24)

где П - плотность работы;

Ки = 0,8 - для сборочных работ.

В условиях крупносерийного, массового производств и при использовании гибких производственных систем (ГПС) для обслуживания станков в составе производственных рабочих предусматривают наладчиков для каждого типа оборудования. Так, например, один наладчик обслуживает 11 - 18 токарных станков; 5 - 12 агрегатно-сверлильных; 8 - 13 - шлифовальных; 4 -10 - токарных о ЧПУ; 8 - 16 - фрезерных и сверлильных с ЧПУ; 2 - 6 - многоцелевых станков и роботизированных технологических комплексов (РТК); 5 - 8 - сборочных автоматов и п/автоматов.

Число операторов-наладчиков ГПС рассчитывают в зависимости от числа гибких производственных модулей (ГПМ) в их составе. Один оператор-наладчик обслуживает следующее число ГПМ: токарных - 3-4; карусельных - 2; сверлильно-фрезерно-расточных - 2 - 3; шлифовальных - 2-3; зубообрабатывающих - 3-4 и т. д.

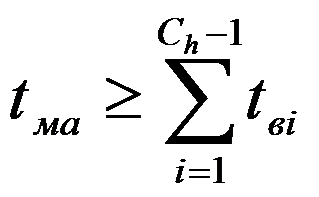

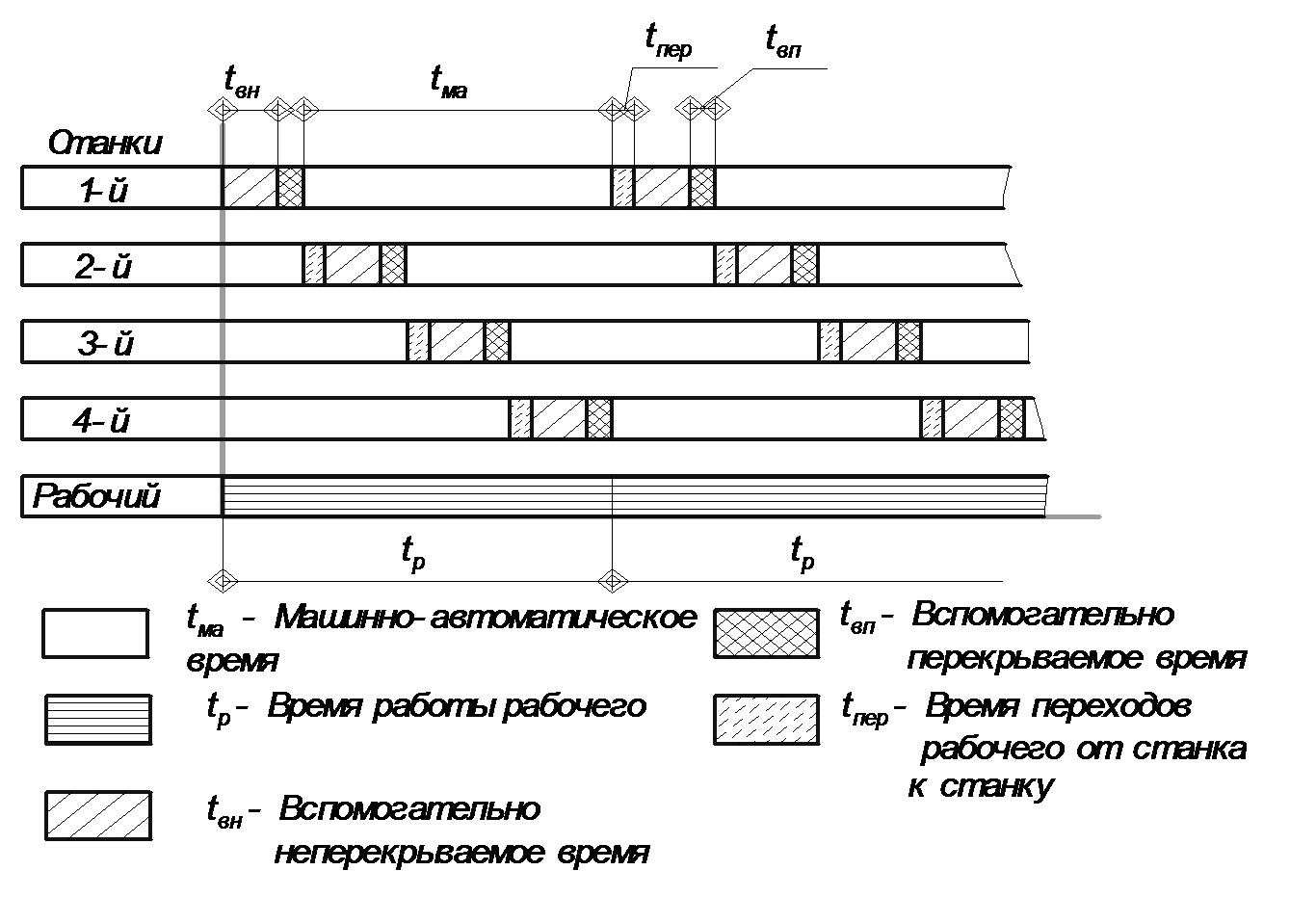

При расчетах числа рабочих-станочников, обслуживающих поточные линии, станки с ЧПУ и ГПМ рассматривают возможность обслуживания одним рабочим нескольких станков одной, либо смежной линии. Основное условие для использования многостаночного обслуживания в том, чтобы за время автоматической работы одного станка - tма рабочий смог выполнить работу по обслуживанию других станков т. е.:

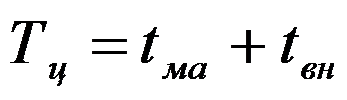

Рис. 2 Циклограмма многостаночной работы

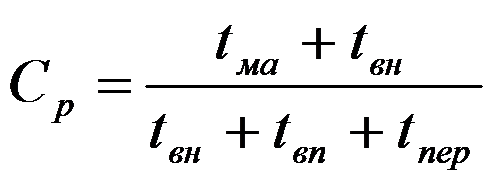

При обслуживании станков-дублеров, выполняющих одинаковую операцию, число станков, обслуживаемых одних рабочим, рассчитывается по формуле

(25)

(25)

где  - вспомогательное, не перекрывающееся время;

- вспомогательное, не перекрывающееся время;

tвn - вспомогательное. перекрывающееся машинным время;

tnep - время переходов рабочего от станка к станку.

В этом случае строится циклограмма многостаночной работы (рис.2).

Длительность цикле Тц складывается из машинно-автоматического времени tма и вспомогательного не перекрывающегося tвн времени, т. е.

(26)

(26)

Длительность цикла обслуживания должна быть равна или кратна действительному такту выпуска. Каждому рабочему присваивается определенный разряд и рассчитывается средний разряд рабочих по участку. Средний разряд для серийного и мелкосерийного производства 3,2 - 4,2. Все принятое количество производственных рабочих должно быть разбито по сменам: для серийного и мелкосерийного производств в первую смену назначают 55% всех рабочих; для автоматических и поточных линий - 50%.

Укрупненно количество вспомогательных рабочих составляет: в серийном производстве 18-25% от количества производственных; ИТР -9,5 -11%; служащих - 1.4 - 2%, МОП 1,1 - 1.5%; работников технического контроля - 4 - 6%. Кладовщики и раздатчики - один рабочий на 40-60 производственных рабочих. Количество водителей электрокар и крановщиков берется в соответствии с количеством единиц кранового оборудования. Уборщики помещений - 1 человек на 700 - 1200 м2 убираемой площади; уборщики стружки - 1 человек на 0,7-2 т стружки в зависимости от уровня механизации.

Количество браковщиков и контролеров - 10 - 15% от количества производственных рабочих. Количество ИТР ОТК при двухсменной работе составляет 7 - 10% количества всех рабочих цеха.

В цехах крупносерийного производства число вспомогательных рабочих составляет 35 - 50%, ИТР - 7 - 10%, служащих 2 - 1%, МОП - 1,5-0,8% от общего количества всех работающих.

5. Планировка оборудования на участке

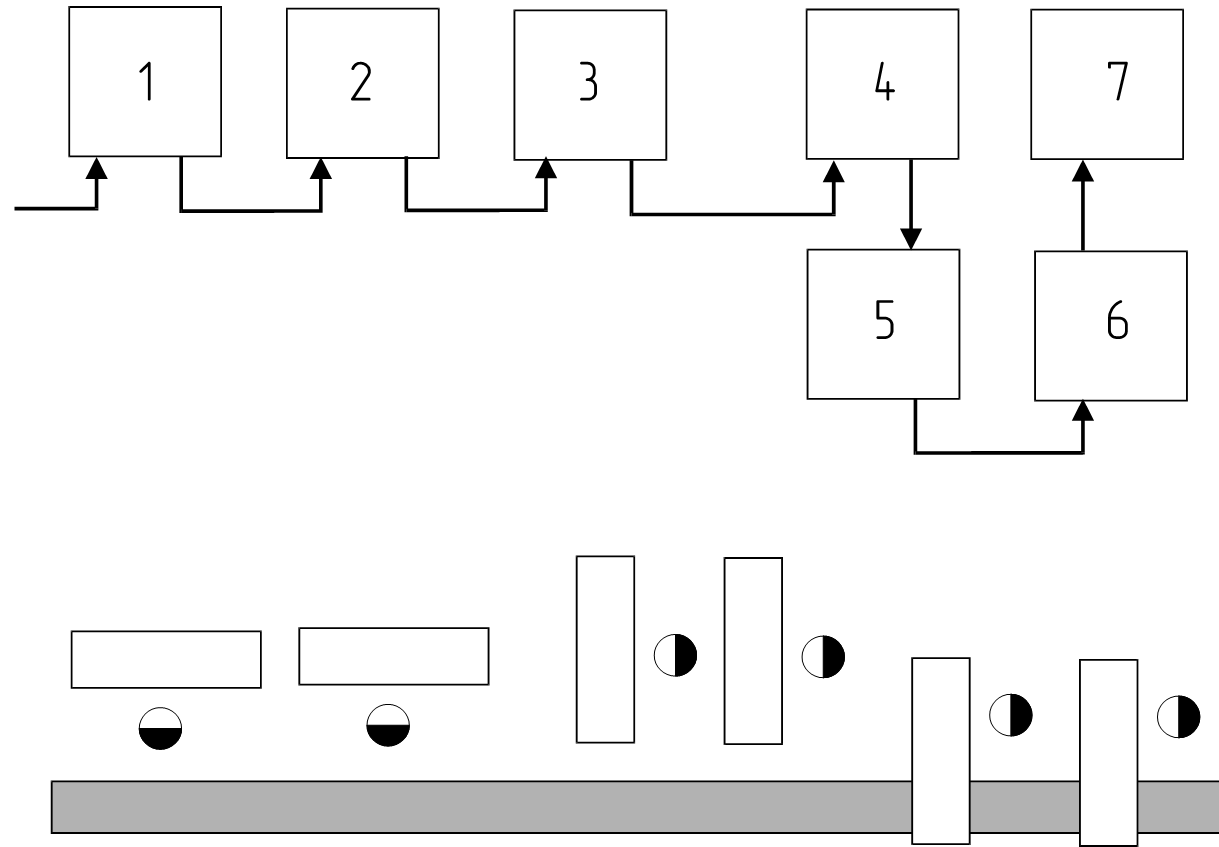

Планировка участка - это план расположения производственного, подъемно-транспортного и др. оборудования, рабочих мест, проездов и проходов и др. Основным принципом при составлении плана расположения оборудования на участке и в цехе является обеспечение прямоточности движения деталей в процессе их обработки в соответствии с технологическим процессом.

Расстановка оборудования по типам применяется в цехах единичного и мелкосерийного производства, а также для отдельных деталей серийного производства. Наиболее современная планировка станков получается в автоматических в непрерывно-поточных линиях - в порядке выполнения тех. процесса. Здесь станки расположены в порядке выполнения операций так, чтобы не было возвратных движений. Однако, отдельные детали могут обрабатываться не на всех станках и поэтому допустимо зигзагообразное движение деталей.

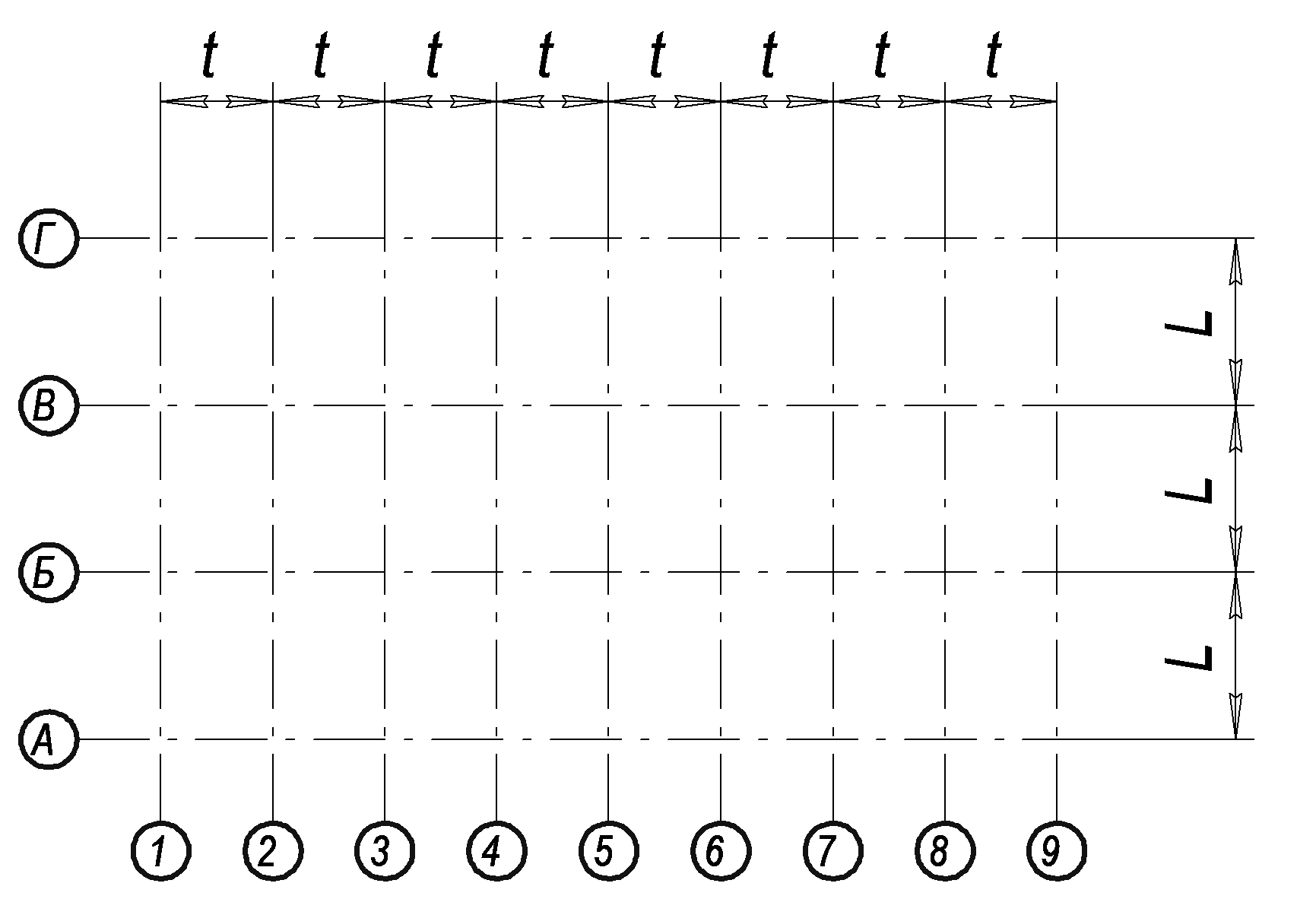

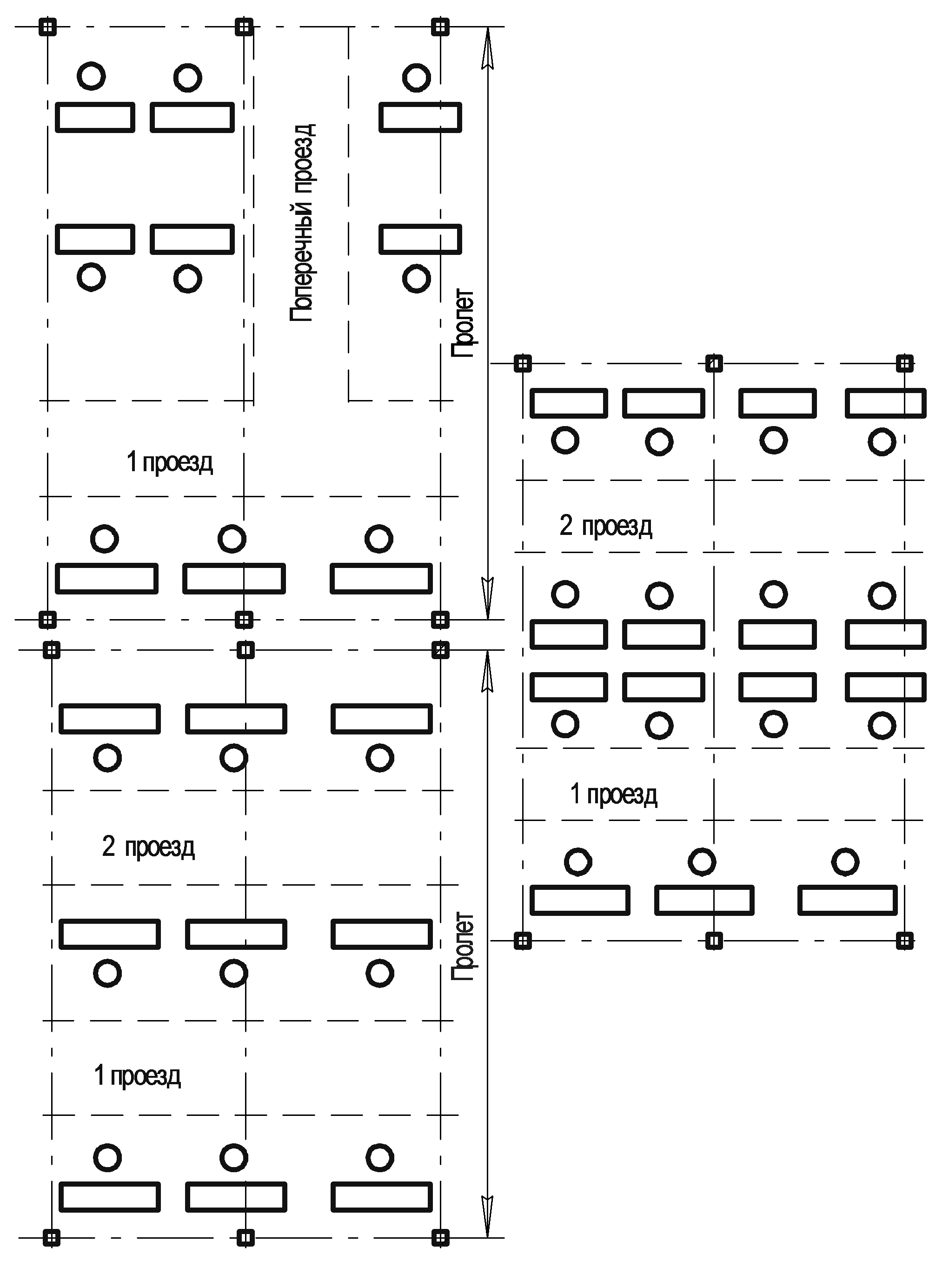

План расположения оборудования составляется в масштабе 1:100 или 1:50, Ширина пролетов (L) для среднего машиностроения принимается 18 м, для приборостроения 12 м, для тяжелого машиностроения 24 м; шаг колонн t (в продольном направлении) - 6 или 12м (рис. 3).

Рис. 3. Сетка колонн

Таким образом, применяют следующие сетки колонн:

12 ´ 6; 18 ´ 6; 18 ´ 12; 24 ´ 6; 24 ´ 12.

Перед планировкой оборудования вырезают карточки габаритов станков - темллеты в выбранном масштабе, а на миллиметровой бумаге наносится сетка колонн и проезды. Карточки располагают на плане и прикалывают их булавками. При рассмотрении нескольких вариантов выбирают оптимальный и после согласования его с руководителем вычерчивают и оформляют на чертежной бумаге.

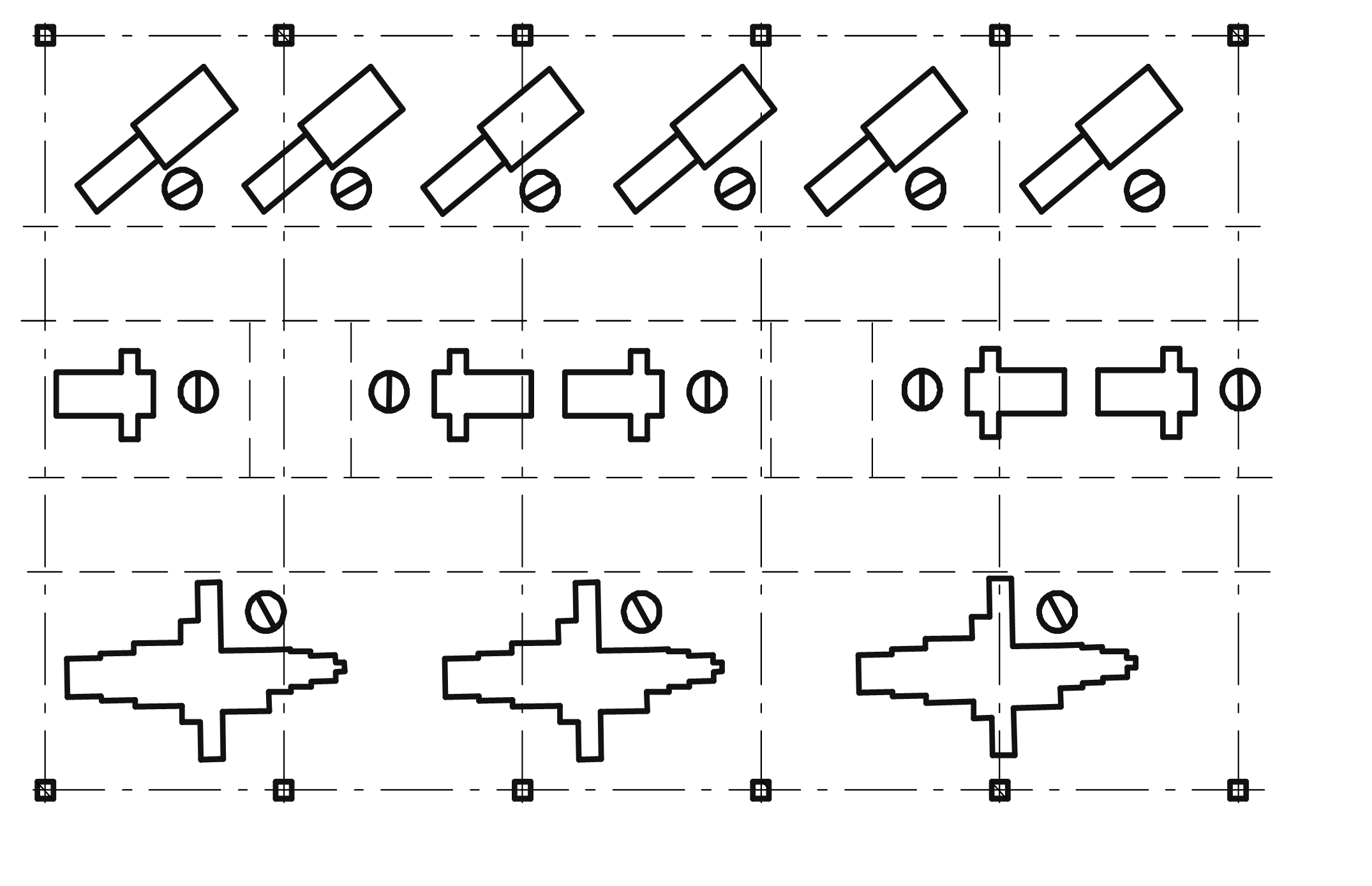

Рис. 4 Расположение станков в поточных линиях

Рис. 5. Расположение станков в пролете

Рис. 5. Расположение станков в пролете

Рис. 5 Расположение станков в пролете (продолжение)

Рис. 5 Расположение станков в пролете (продолжение)

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 |