Ориентировочно связь между трудоемкостью и станкоемкостью выражается через среднее значение коэффициента многостаночного обслуживания Км - среднее число станков, обслуживаемых одним рабочим:

Тст-ч = Тчел-ч • Км (6)

Трудоемкость изготовления детали или изделия в условиях серийного производства определяется по штучно-калькуляционному времени Тшт-к;. в условиях массового производства – по штучному времени Тшт, а продолжительность операций должна быть равна или кратна такту.

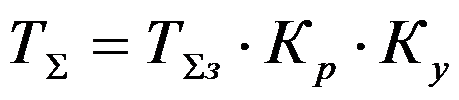

При дипломном проектировании расчетную станкоемкость на годовую программу участка или цеха можно определить по формуле

, (7)

, (7)

где  - годовая станкоемкость изготовления деталей по заводским данным;

- годовая станкоемкость изготовления деталей по заводским данным;

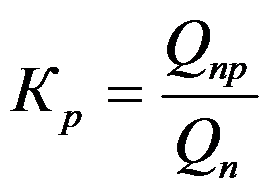

Кp - коэффициент изменения станкоемкости на годовой проектный объем

Qпр - программа выпуска в проектном варианте;

Qб - программа в базовом производстве;

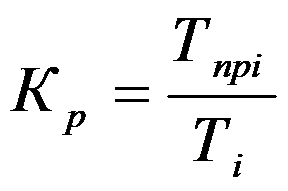

Ку - коэффициент ужесточения, представляющий coбой отношение станкоемкости изготовления деталей на участке или в цехе после внедрения новой технологии Тпр к станкоемкости изготовления аналогичных деталей по действующей на заводе технологии.

(8)

(8)

Трудоемкость разметочных, моечных, слесарных и прочих дополнительных работ при механообработке ( в % от станкоемкости ) зависит от типа производства: 8 - I5% - для единичного и мелкосерийного; 5 – 10% - для среднесерийного; 3 – 6% - для крупносерийного и массового.

3. Определение количества основного производственного оборудования

К основному производственному оборудованию механического цеха относится оборудование, выполняющее технологические операции по обработке деталей и сборке узлов и являющееся главным образом металлорежущими станками.

В зависимости от типа производства, стадии проектирования и требуемой точности расчет ведется точно или укрупненно.

Расчеты оборудования точным способом ведутся при разработке технического проекта цехов серийного и массового производства, когда трудоемкость определяется по подробно разработанным технологическим процессам. В этом случае для серийного (непоточного) производства расчет ведется по каждому типоразмеру станков, а для поточно-массового и поточно-серийного по каждой операции.

Укрупненный способ расчета оборудования применяется при проектировании цехов единичного и мелкосерийного производства, когда программа цеха разнообразна.

Студенты выполняют расчет участка точным способом, а цех - по укрупненным показателям.

3.1. Pacчет в серийном производстве

При определении количества оборудования точным способом расчет ведется по каждому типоразмеру станка на основе под счета годовой трудоемкости обработки всех деталей, закрепленных за данным типом станка, и действительного фонда времени работы оборудования при принятом числе смен его работы. Проектные расчеты основного количестве станков ведут для двухсменного режима работы, а для уникальных, крупных и тяжелых станков - для 3-х сменного.

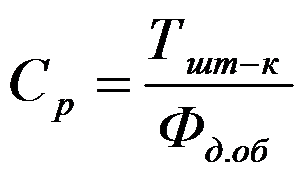

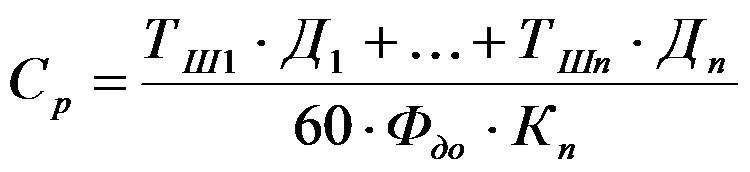

Расчетное количество станков данного типа определятся по формуле:

, (9)

, (9)

где Ср – расчетное количество станков данного типоразмера;

Тшт-к – трудоемкость годового количества всех деталей на станках данного типоразмера в станко-часах.

Фд. об – действительный годовой фонд времени работы оборудования при 2-х сменной работе в часах.

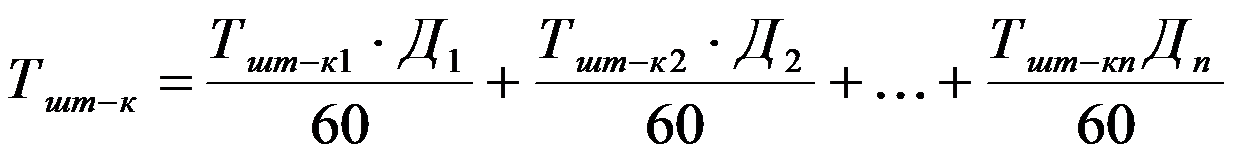

где Тшт-к1, Тшт-к2, …, Тшт-кn – штучно-калькуляционное время 1, 2, …, n деталей на станках данного типа в мин.

Д1, … - соответственно годовое количество одноименных деталей, обрабатываемых на станке.

Данные по трудоемкости обработки деталей на участке заносятся в табл. 1.

Табл. 1.

Наим. детали | Годовая программа | Наим. станков и их моделей по ТП | Итого Тшт-к | ||||||||||

Пр. фрез. 6602 | Рад. сверл. 2Н55 | Ток-винт. 1К62 | Верт. фрез 6Т82 | ||||||||||

Тшт-к | Тшт-к | Тшт-к | Тшт-к | на 1 дет., мин | на год. пр., ч | ||||||||

на 1 дет., мин | на год. пр., ч | на 1 дет., мин | на год. пр., ч | на 1 дет., мин | на год. пр., ч | на 1 дет., мин | на год. пр., ч | ||||||

Дет. №1 | |||||||||||||

Дет №2 | |||||||||||||

Итого | - | Х1 | - | Х2 | - | Х2 | - | Х3 | - | Х |

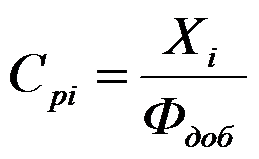

Согласно таблице общее количество станков на участке и по видам оборудования будет определяться:

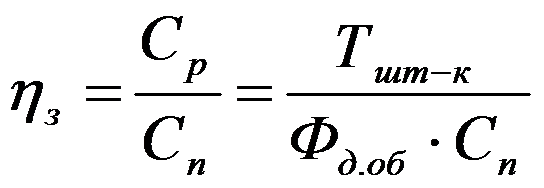

Полученное расчетом количество станков округляется до целого числа, называемого принятым числом станков Сп. Для определения степени загруженности по времени станков данного типоразмера пользуются коэффициентом загрузки оборудования, который определяется отношением расчетного числа станков к принятому:

(11)

(11)

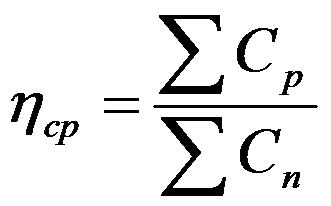

Средний коэффициент загрузки оборудования по участку, отделению или цеху:

(12)

(12)

принимается: для единичного и мелкосерийного производства 0,8 - 0,85 и выше; для серийного производства 0,75— 0,85. Если по отдельны» типам станков коэффициент загрузки получается более низким, то необходимо работу перераспределить с наиболее нагруженных станков. Рекомендуемое число станков машиностроения и приборостроения на участке 18 - 30 единиц, в цехе 120 - 300 единиц.

принимается: для единичного и мелкосерийного производства 0,8 - 0,85 и выше; для серийного производства 0,75— 0,85. Если по отдельны» типам станков коэффициент загрузки получается более низким, то необходимо работу перераспределить с наиболее нагруженных станков. Рекомендуемое число станков машиностроения и приборостроения на участке 18 - 30 единиц, в цехе 120 - 300 единиц.

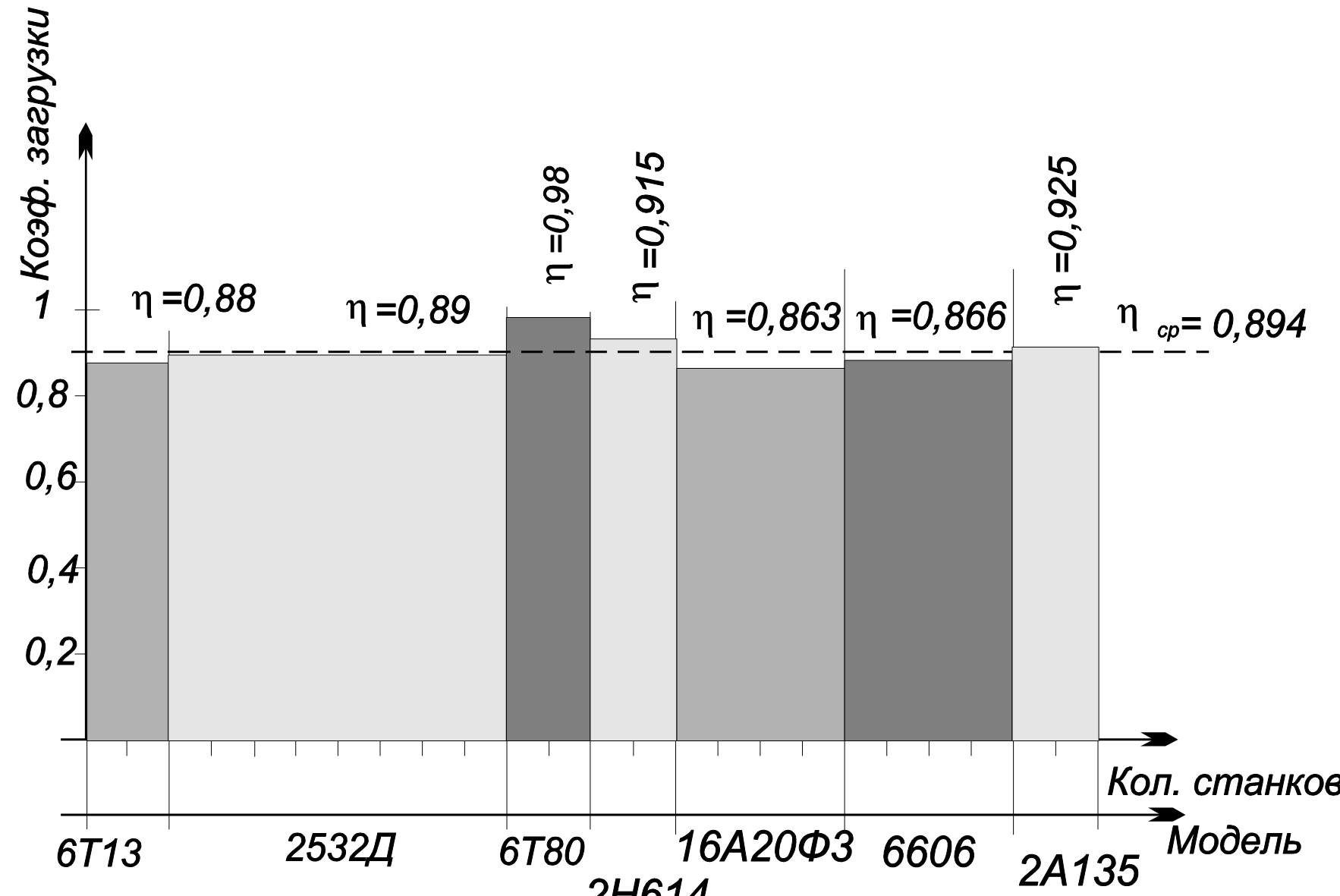

По результатам расчета  строится график загрузки оборудования (рис. l).

строится график загрузки оборудования (рис. l).

Рис. 1 Пример построения графика загрузки оборудования.

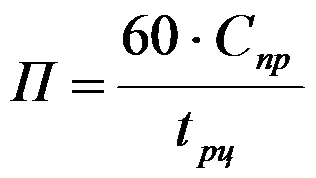

3.2. Расчет в поточном производстве

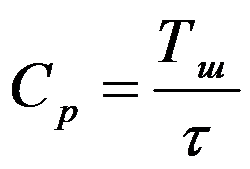

Количество станков в непрерывно-поточной линии определяется для каждой операции по такту выпуска деталей с линии:

(14)

(14)

где Тш - штучное время обработки, мин.,

t - такт выпуска деталей с линии, мин.

Расчетное количество станков округляется по ближайшего целого числа, однако при превышении его не более, чем на 0,1, следует изыскать возможность округления в меньшую сторону, пeресмотрев условия выполнения операции с целью уменьшения штучного времени.

Средний коэффициент загрузки оборудования всей линии определяется отношением расчетного числа станков линии к принятому. Результаты расчетов следует принять удовлетворительными, если средний коэффициент загрузки станков линии будет не ниже 0,65 - 0,75. При этом для отдельных высокопроизводительных станков допускают коэффициент загрузки 0,5 и менее (например, протяжные станки).

Расчет количества станков и загрузка оборудования в многодетальных поточных линиях (переменно-поточных) при разной программе выпуска каждой детали производится по фонду времени и трудоемкости обработки с учетом дополнительного времени на переналадку.

(15)

(15)

где Кп - коэффициент, учитывающий время на переналадку линии с одного наименования детали на другое = 0,95.

Когда на линии обрабатываются детали, мало различающиеся по трудоемкости, то устанавливается единый такт для обработки всех деталей.

Количество станков в групповых поточных линиях определяется для каждой операции по формуле. применяемой при расчете числа станков в переменно-поточной линии, но без применения коэффициента пере-

наладки.

В линиях с жестким тактом, т. е. с применением тяговых транспортеров, время холостых перемещений транспортера и деталей, фиксации, зажимов и разжимов деталей или приспособления-спутника, быстрого подвода и отвода инструмента определяется максимальным временем в операции по одному из станков линии.

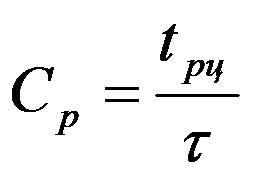

В линиях из агрегатных станков время всех холостых движений и перемещений составляет 0,25-0,3 мин. Это время соответствует вспомогательному времени - tв. Загрузка автоматических линий составляет в среднем около 70%. Поэтому расчет можно вести не по штучному времени, а по рабочему циклу tрц, который в однопоточном процессе равен оперативному времени - Топ.

(16)

(16)

Часовая производительность определяется

(17)

(17)

где Спр - принятое количество станков.

По формуле (11) рассчитывается коэффициент загрузки оборудования и строится график (рис. 1).

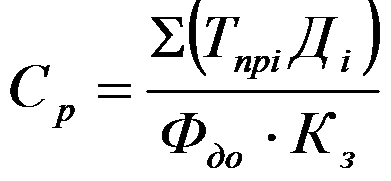

3.3. Укрупненный способ определения количества основного технологического оборудования

В соответствии с общей цеховой трудоемкостью обработки деталей или сборки узлов рассчитывается количество производственного оборудования или рабочих мест по формуле

(19)

(19)

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 |