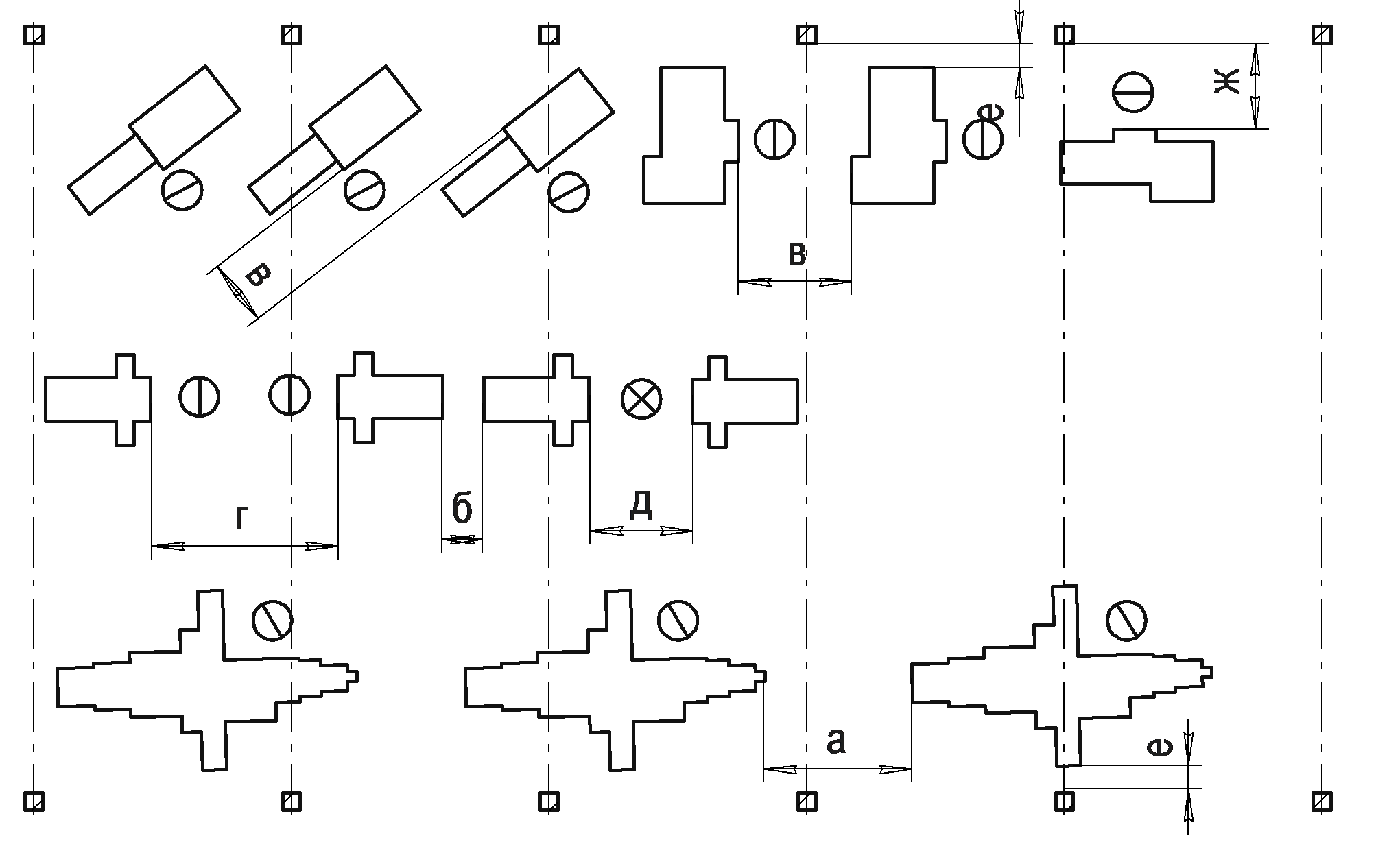

Рис. 6 Схемы к нормам расстояний между станками

Рис. 6 Схемы к нормам расстояний между станками

Правила размещения оборудования:

1. Участки, занятые станками должны быть по возможности короткими

(40 - 80 м). Рекомендуемое число станков 18-30 единиц.

2. Технологические линии на участке желательно располагать вдоль пролетов.

3. Станки вдоль участка могут быть расположены в два, три и более рядов, а также по отношению к проезду вдоль, поперек и под углом (Рис. 4).

4. В поточных линиях станки располагают в 1 или 2 ряда (рис. 5).

5. Расстояние между станками и проезды выбираются при весе транспортируемых деталей до 1 т электротележками, талями на монорельсе и мостовыми и подвесными кранами - 2,5 м при одностороннем движении и З,5 при двухстороннем.

6. Ширина магистральных проездов от 3 до 4,5 м для грузов до 1 т перевозимых электротележками и грузовыми машинами и от 4 до 5,5 м для грузов до 5т.

Нормы расстояний между станками и от станков до стен и колонн зданий приведены в таблице 3.

Табл. 3

Нормы расстояний между станками и от станков до стен и колонн.

Расстояния | Нормы расстояний между станками при их размерах в мм | ||||

До 1800´ 800 | До 4000´ 2000 | До 8000´ 4000 | До 16000´ 6000 | ||

Между станками по фронту «а» | 700 | 900 | 1500 | 2000 | |

Между тыльными сторонами станков «б» | 700 | 800 | 1200 | 15000 | |

Между станками при поперечном расположении к проезду | При расположении станков «в затылок» «в» | 1300 | 1500 | 2000 | - |

при расположении станков фронтом друг к другу и обслуживании 1 рабочим | одного станка «г» | 2000 | 2500 | 3000 | - |

двух станков «д» | 1300 | 1500 | - | - | |

От стен или колонн здания до | тыльной или боковой стороны станка «е» | 700 | 800 | 900 | 1000 |

фронта станка «ж» | 1300 | 1500 | 2000 | - |

При окончательном оформлении плана расположения оборудования следует указать все виды транспортировки и подъема детали, уборки стружки, размеры главных проездов и проходов, сетку колонн, расстояния фронтальных линий станков от колонн, стен и т. д.

6. Проектирование складских и вспомогательных помещений цеха

В зависимости от масштаба производства, размера цеха и организации работы определяется состав вспомогательных отделений цеха. В этот состав входят: инструментальная служба цеха (заточное отделение, отделения ремонта и оснастки, инструментально-раздаточные кладовые); кладовые приспособлений и абразивов; контрольные пункты и отделения; цеховая ремонтная база; склады; отделения для приготовления и раздачи СОЖ; отделения сбора и переработки стружки, а также помещения цеховых энергетических и санитарно-технических установок. В зависимости от конкретных условий некоторые отделения могут объединяться и быть общими для нескольких цехов одного корпуса.

Заточное отделение предусматривается для централизованной переточки режущего инструмента. Основным его оборудованием являются заточные станки. Расчет числа заточных станков производится точно или укрупненно.

При укрупненном расчете число заточных станков определяется в процентах от количества металлорежущего оборудования, обслуживаемого заточным отделением (за вычетом шлифовальных и полировальных станков). При 200 станков в цexe в массовом производстве заточные станки составляют 5%, а в серийном и м/серийном - 4%. При 200-500 станков в цехе массового производства - 4% заточных станков, а в серийном и мелкосерийном - 3%.

Кроме основных станков в заточных отделениях устанавливается вспомогательное оборудование в количестве 20% от числа станков отделения. В этот состав входят: обдирочно-шлифовальный станок; настольное точило; ручной пресс; заточной станок для дисковых пил; заточной станок для центровочных сверл.

Число рабочих заточников определяется по числу станков заточного отделения:

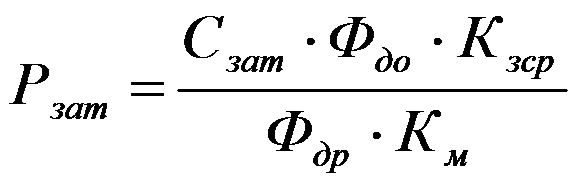

, (27)

, (27)

где Сзат - число основных станков заточного отделения;

Кзср- средний коэффициент загрузки;

Км - коэффициент многостаночного обслуживания.

Общая площадь заточного отделения составляет 8 - 10 м2 (при мелких изделиях), 10-12 м2 (при средних) и 12-14 м2 (при крупных изделиях) на один основной станок отделения.

Заточное отделение следует располагать в производственном здании по возможности рядом с раздаточными кладовыми режущего инструмента. Отделение оборудуется приточно-вытяжной вентиляцией.

Рекомендуется создавать централизованные заточные отделения для обслуживания всех цехов завода.

Отделение ремонта инструмента и оснастки целесообразно централизовать для обслуживания всех цехов в корпусе или в нескольких корпусах. Расчет см. [2].

Инструментально- раздаточная кладовая - ИРК. Расчет площадей кладовых производится по нормам, приведенным в табл. 4.

Таблица 4.

Нормы для расчета площади цеховых кладовых

Кладовые | Объекты хранения | Норма площади кладовой в м2 на один производственный металлорежущий станок при работе в цехе в две смены при типе производства | |||

массовом | крупносерийном | серийном | мелкосерийном | ||

Инструментально раздаточные | Режущий и вспомогательный инструмент | 0,1-0,2 | 0,2 - 0,6 | 0,25-0,7 | 0,4 - 0,9 |

Измерительный инструмент | 0,1-0,2 | 0,1-0,2 | 0,15-0,3 | 0,3-0,5 | |

Режущий, вспомогательный и измерительный инструмент | 0,2-0,3 | 0,3-0,8 | 0,4-1,0 | 0,7-1,4 | |

Приспособлений | Приспособлений для установки деталей на станках | 0,15-0,2 | 0,25-0,6 | 0,35-0,5 | 0,6-1.2 |

Инструментальной оснастки | Приспособления и все виды инструмента | 0,35-0,5 | 0,55-1,4 | 0,75-1,9 | 1.3-2,6 |

Примечание: Меньшие значения относятся к малым станкам, большие - к крупным станкам.

Контрольные отделения и пункты следует размещать рядом с обслуживаемыми участками по ходу технологического процесса. В зависимости от формы организации работ контроль может производиться: на рабочем месте на станке или около станка; на контрольных пунктах; в контрольном отделении цеха.

Укрупненно площадь контрольного отделения определяют по норме 5 - 6 м2 на одного работника-контролера с применением коэффициента 1,5-1,75 на расположение оборудования, инвентаря и проходов. Число работников ОТК составляет 4 -65 от общего количества рабочих. Обычно площадь контрольного отделения составляет 3 - 5% от площади станочного отделения. Размеры площадок для контрольных пунктов принимают равными 2 ´ 2 или 2,5 ´ 2,5 м.

Контрольное отделение располагают в механическом цехе по пути движения деталей в сборочный цех, перед промежуточным складом и выгораживают перегородками.

Складские помещения.

Для обеспечения нормального хода производства в цехе должны иметься склады металла, заготовок, межоперационные склады и склады готовых деталей. Размеры складов определяются масштабом и характером производства.

Склад металла целесообразно устраивать единый, обще заводской. Склады, заготовок должны размещаться при соответствующих заготовительных цехах, а в механическом цехе на складе должен быть запас заготовок на 5 - 20 дней. Для достижения прямого и кратчайшего пути движения заготовка цеховые склады должны размещаться в начале соответствующих технологических потоков. В цехах поточного производства для хранения заготовок предусматривают площадки в начале линии.

Межоперационные склады устраивается только в непоточном производстве. В поточном производстве необходимый межоперационный запас деталей-полуфабрикатов хранится непосредственно у станка.

Склады готовых деталей располагают в конце участков или линий механической обработки, за контрольным отделением, по пути движения деталей на сборку. В поточном производстве склады готовых деталей представляют собой выделенные складские площадки, расположенные в концах поточных линий иди подвижные склады-конвейеры.

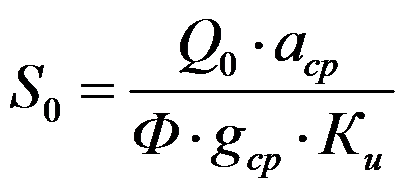

Величину площади складов определяют исходя из необходимости хранения определенного количества запаса металла, заготовок, полуфабрикатов или деталей с учетом допустимой грузонапряженности пола складского помещения:

(28)

(28)

где Q0 – общий черновой вес материалов или заготовок, подлежащих механической сборке в течение года, т.

аср – среднее количество дней, на которое принимается запас

материала (от 3-х до 20 дней в зависимости от типа производства);

Ф – количество рабочих дней в году;

gср – среднедопустимая нагрузка на площадь цеха, т/м2 (принимается 2 - 3 т/м2);

Ки – коэффициент использования площади склада – отношение полезной площади склада к его общей площади, включая проходы, проезды Ки = 0,4 – 0,5

Для снабжения станков смазочно-охлаждающей жидкостью в механическом цехе предусматривают эмульсионную станцию и склад масел. Эмульсионная станция обслуживает все механические цеха и часто выносится в пристройку или строится отдельно на территории завода. В механических цехах масло расходуется на заливку и смену масла в емкостях станков, на доливку и ручную смазку трущихся элементов станков.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 |