При работе обогревателя на ручном режиме переключатель 1 АВТОМАТ — РУЧНОЙ устанавливают в положение РУЧНОЙ и нажимают пусковую кнопку 36. Дальнейший процесс запуска и работы обогревателя аналогичен работе КО-50 в автоматическом режиме, но автоматической регулировки заданной температуры в кабинах при этом не будет.

В ручном режиме теплопроизводительность обогревателя регулируется переключателем РЕЖИМЫ. В режиме полной подачи все топливо поступает на форсунку, а в режиме средней подачи часть топлива сливается из форсунки через линию перепуска в бак. В первом случае обогреватель работает на полной тешюпроизводительности 50000 ккал/ч, во втором — на пониженной теплопроизводительности 32 000...40 000 ккал/ч. Полную подачу рекомендуется ставить при запуске обогревателя в ручном режиме, а затем полную и среднюю подачу изменять в зависимости от температуры наружного воздуха.

Перед выключением обогревателя рекомендуется за 2 мин переключить его на режим рециркуляции для продувки его кабинным воздухом с целью удаления влаги.

При работе подогревателя в вентиляционном режиме включаются АЗС ОБОГРЕВАТЕЛЬ и выключатель ВЕНТИЛЯТОР. В этом случае вентилятором обогревателя воздух без подогрева подается в систему вентиляции.

При необходимости перехода с автоматического управления на ручное или наоборот обогреватель выключают на 10...15 мин с целью его охлаждения и затем переключают на работу в другом режиме.

12.3. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Техническое обслуживание системы отопления и вентиляции заключается в контроле состояния агрегатов, воздухопроводов и трубопроводов этих систем. При этом обращают внимание на крепление и контровку агрегатов и воздухопроводов, выполняют работы по проверке исправности агрегатов с их демонтажем.

Воздухопроводы не должны иметь коррозии, проколов, надрывов, потертостей, а патрубки и короба — трещин, вмятин. Зазоры между воздухопроводами и элементами конструкции должны быть не менее 3 мм.

К трубопроводам подвода топлива к обогревателю КО-50 предъявляются такие же требования, что и к трубопроводам топливной системы. Ослабление крепления трубопроводов и воздухопроводов в колодках и хомутах, а также нарушение контровки не допускаются. Трубопроводы должны быть герметичны и не иметь трещин, глубоких потертостей и коррозии. Зазор между трубопроводами должен быть не менее 3 мм, а между трубопроводами и другими деталями не менее 5 мм.

Для обеспечения надежности запуска и работы КО-50 периодически снимают свечу и промывают в бензине. При наличии на контактах нагара свечу помещают на 10... 15 мин в бензин, промывают с помощью кисти и просушивают. После монтажа свечи во втулку к ней подсоединяют проводник от пусковой катушки и визуально проверяют интенсивность искры при напряжении источника питания 27В ± 10%, которая должна быть устойчивой. Зазор между лапками и центральным электродом свечи должен быть равен 3..3,5 мм.

Форсунку после снятия с КО-50 разбирают, ее детали промывают в керосине, продувают сжатым воздухом под давлением 0,15...0,2 МПа (1,5...2 кгс/ см2). После сборки форсунку проверяют на герметичность. Для этого на штуцер перепуска и отверстие сопла устанавливают заглушки. Через штуцер подвода топлива к форсунке под давлением от насоса 748А в течение 5 мин подается керосин. Утечка через соединения форсунки не допускается. После снятия заглушки из сопла в форсунку вновь подают топливо в течение 5 мин с проливом в емкость. Подтекание керосина на торцовой поверхности сопла, за исключением момента пуска и отсечки топлива, не допускается.

Расход топлива через форсунку определяется путем подачи к ней керосина через топливную коробку под давлением 0,2 МПа (2 кгс/см2) и сбора его в мерную емкость. Расход должен быть в пределах 168...172 см3/мин.

Для проверки конуса распыла топлива через форсунку ее устанавливают в вертикальное положение и альвейером создается давление керосина, поступающего к форсунке до (0,16 ± 0,01) МПа [(1,6 ± 0,1) кгс/см2] в течение 10 мин. Конус распыла должен быть симметричным относительно оси форсунки в двух взаимно перпендикулярных плоскостях без наличия крупных капель.

Для осмотра жиклеров магистрали перепуска топлива из форсунки необходимо отвернуть накидные гайки трубопроводов на электромагнитных клапанах. Вывернуть жиклеры, осмотреть их, промыть в чистом бензине, продуть сжатым воздухом и установить на место.

При контроле фильтра топливной магистрали керосинового обогревателя следует отсоединить трубопроводы подвода топлива к фильтру и форсунке, слива топлива из форсунки и топливной коробки, вскрыть топливную коробку и снять крышку сетчатого фильтра. Проверить состояние фильтра на отсутствие повреждения сетки и целостности уплотнительных колец, промыть фильтр в бензине и продуть воздухом под давлением не более 0,15...0,2 МПа (1,5...2 кгс/см2).

После обслуживания агрегатов, установленных в топливной коробке, следует проверить герметичность соединений топливной системы в коробке под давлением 0,25 МПа (2,5 кгс/см2). Подтекание топлива устраняется подтягиванием резьбовых соединений.

С целью повышения надежности работы КО-50 периодически проверяют техническое состояние калорифера и камеры сгорания обогревателя. Для этого следует снять капот обогревателя, отсоединить высоковольтный провод от свечи и электропровод от подогревателя топлива, а также отсоединить трубопроводы подвода топлива к подогревателю, отвода топлива из линии перепуска и от дренажного штуцера. Разъединив хомуты, снять резиновый переходник, а затем и обогреватель, предварительно отсоединив трубопроводы от выхлопного патрубка и форсунки. Снять с подогревателя втулку со свечой, трубопроводы перепуска и топочного воздуха. Отвернуть гайки, снять кожух с калорифера и осмотреть калорифер на отсутствие прогаров и трещин. Допускается дальнейшая эксплуатация калорифера с трещинами размером 5 х 1 мм при суммарной площади до 100 мм2. В случае наличия трещин больших размеров калорифер заменяют. После контроля калорифера и камеры сгорания производят монтаж агрегатов, коммутаций и подогревателя на место согласно предусмотренной технологии.

После выполнения работ по контролю состояния обогревателя КО-50 проверяют его работу. Для этого запускают обогреватель на автоматическом режиме и контролируют его работу в течение 2...3 мин. После выключения КО-50 его осматривают на предмет отсутствия течи топлива и надежности крепления частей, агрегатов, трубопроводов и соединительной арматуры, подвергавшихся демонтажу. Затем проверяют работу обогревателя в ручном режиме.

12.4. КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Для чего предназначена система отопления и вентиляции вертолета?

2. Какие основные агрегаты входят в состав системы отопления и вентиляции вертолета?

3. Используя рисунки 12.1, 12.2 проследите путь движения воздуха в системе отопления и вентиляции вертолета. В какие отсеки вертолета система отопления и вентиляции осуществляет подачу воздуха?

4. В чем отличие работы система в режиме отопления, в режиме вентиляции, при ускоренном прогреве кабин вертолета?

5. Как осуществляется регулирование температуры воздуха в кабинах вертолета? Какие агрегаты принимают участие в регулировании температуры в кабинах вертолета?

6. Какие основные агрегаты входят в состав обогревателя КО-50, каково их назначение?

7. Используя рисунки 12.7, 12.9, 12.10, проследите перемещение деталей и принцип работы агрегатов: подогревателя топлива, электромагнитного клапана, регулятора давления. Для чего предназначены эти агрегаты, как осуществляется движение топлива от одного агрегата к другому?

8. Какие имеются блокировки работы КО-50?

9. Используя рисунок 12.12, проследите путь движения топлива, воздуха при работе КО-50.

10. Используя рисунок 12.12, проследите пути передачи электрических сигналов, логическую связь электроагрегатов системы при работе КО-50.

12.5. ЛИТЕРАТУРА

1. Данилов Ми-8. Устройство и техническое обслуживание. Транспорт 1988г.

2. и др. Вертолет Ми-8МТВ. Транспорт 1995г.

3. и др. Вертолет Ми-8. Транспорт 1979г.

4. Вертолет Ми-8.Техническое описание. Книга 2. Конструкция. Машиностроение 1970г.

5. Вертолет Ми-8. Инструкция по технической эксплуатации. Книга 1. Планер и силовая установка. Воениздат 1980г.

6. Вертолет Ми-8. Технология выполнения регламентных работ и подготовки к полетам. К единому регламенту технической эксплуатации вертолета Ми-8. Часть 1, раздел 1. Подготовка к полетам. Машиностроение 1975г.

7. Вертолет Ми-8. Технология выполнения регламентных работ и подготовки к полетам. К единому регламенту технической эксплуатации вертолета Ми-8. Часть 1, раздел 2. Регламентные работы. Машиностроение 1975г.

Приложение 1.

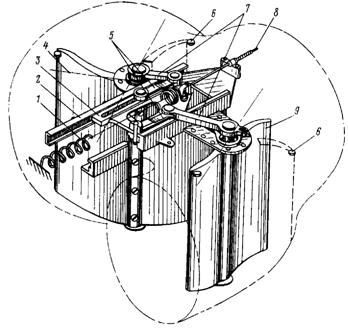

Дифференциальный механизм связи заслонок распределителя.

1— пружина; 2— основание; 3— ползун; 4, 9— заслонки; 5— поводки; 6— ограничитель; 7— рычаги; 5— трос

Приложение 2.

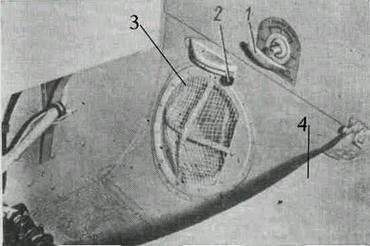

Вид на рукоятки управления заслонками системы отопления и вентиляции кабин

1— рукоятка управления заслонками распределителя обогревателя; 2— рукоятка управления заслонками патрубков забора воздуха из атмосферы и грузовой кабины; 3— отверстие забора воздуха из грузовой кабины; 4— сиденье

Приложение 3

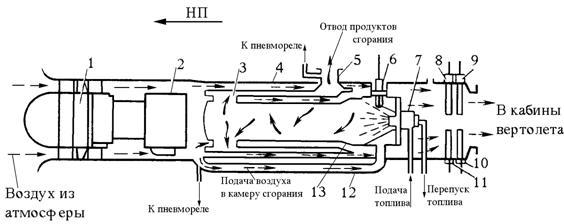

Схема работы керосинового обогревателя КО-50.

1— вентилятор; 2— электродвигатель вентилятора; 3— калорифер; 4— кожух; 5— выхлопной патрубок; 6— электрическая свеча; 7— форсунка; 8— термовыключатель; 9,11— термопереключатели; 10— датчик температуры; 12— труба перепуска воздуха ;13— камера сгорания

Приложение 4.

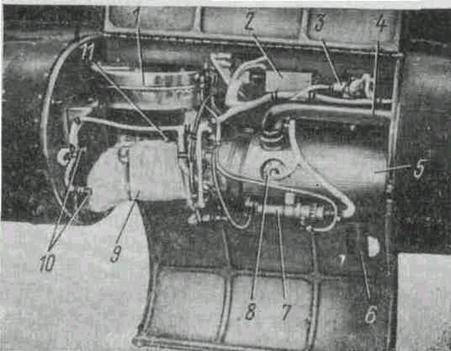

Установка керосинового обогревателя КО-50.

1— топливная коробка; 2— блок управления регулятора температуры; 3—пусковая катушка КП-4716; 4— труба перепуска воздуха; 5— обогреватель; 6— выхлопной патрубок; 7— подогреватель топлива; 8— запальная свеча; 9— выходной распределитель; 10— датчики сигнализации противопожарной системы; 11— дифференциальный механизм

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 |