· В эмульсиях на твердых эмульгаторах их порошкообразные частицы выступают в роли центров образования льда, поэтому эти эмульсии наименее устойчивы в условиях переменного замораживания-оттаивания. Чем выше дисперсность фазы в эмульсиях, тем выше ее устойчивость в условиях переменных температур и, следовательно, устойчивость к распаду.

Устойчивость всех типов эмульсий в условиях замораживания-оттаивания зависит от скорости этого процесса, типа и концентрации эмульгатора, характеристики битумного вяжущего, прочности адсорбционного слоя эмульгатора и характера его взаимодействия с глобулами фазы.

3. Химическое разрушение адсорбционных слоев с помощью добавок деэмульгаторов. Для каждой эмульсии, в зависимости от ее типа и применяемого эмульгатора, существует свой вид деэмульгатора. Действие этих веществ может основываться на растворении пленки эмульгатора, нейтрализации действия адсорбционного слоя или изменении химического состава фазы. Так, например, если подкислить эмульсии М/В, стабилизированной солями щелочно-земельных металлов карбоновых кислот (анионные эмульсии), то в водной фазе появляются свободные жирные кислоты, которые не обладают эмульгирующими действиями. Однако подкисление растворов типа алкилсульфатов не приводит к разрыву адсорбционных пленок, так как соответствующие кислоты хорошо диссоциируют и имеют высокую поверхностную активность. В этом случае добавляют алкиламмониевые соединения или соли тяжелых металлов.

4. Электрическое деэмульгирование происходит в результате явления электрофореза или образования диполя.

В первом случае распад эмульсий происходит потому, что глобулы под действием постоянного электрического тока притягиваются в соответствии со своим зарядом к аноду или катоду, на котором образуется концентрированный их слой. Расстояния между глобулами уменьшаются до критического, и происходит коагуляция эмульсии на данном электроде. Причем на скорость электрофореза влияет вязкость среды. Видимо, для обратных эмульсий этот процесс будет происходить гораздо медленнее.

Множественные эмульсии могут обладать электропроводимостью даже, если они диспергированы в масляной фазе.

Если же глобулы битума нейтральны (неионогенный эмульгатор), то в электрическом слое они приобретают дипольный момент, т. е. каждая капля получает два разноименных заряда и становится диполем. Капли притягивают друг друга разноименно заряженными концами и коагулируют [14].

5. Влияние механических нагрузок выражается в механическом повреждении адсорбционного слоя эмульгаторов на глобулах ДФ. Они могут происходить под влиянием механических напряжений или соударений и трения в потоке эмульсии, например, при их перекачке. Такой характер распада часто имеет место при работе с латексами, особенно, если это механическое повреждение совпадает с седиментацией эмульсии.

Такой же характер повреждений может быть и при приготовлении эмульсионно-минеральных смесей.

5.4. Влияние характеристик поверхности минерального материала

5.4.1. Смачивание поверхности минерального

материала

При смешении битумной эмульсии с каменным материалом необходимым условием получения смесей высокого качества является формирование равномерной битумной пленки вокруг зерен минерального материала. При этом основное требование – это прочное сцепление пленки вяжущего с каменным материалом.

Формирование пленки вяжущего можно представить в виде нескольких последовательных операций.

1. Увлажнение эмульсией минеральных материалов смеси, чтобы получить однородное распределение вяжущего по их поверхности в процессе смешения.

2. Гетерофлокуляция битумных капель – этот процесс приводит к получению однородной непрерывной пленки вяжущего и формированию когезионных связей. Желательно, чтобы он проходил постепенно и по времени совпадал с процессом укладки смеси. Тогда, сохраняя соединенные между собой поры смеси, можно получить управляемый процесс удаления из них воды и запустить механизм распада эмульсии.

3. Коалесценция битумных капель – это основной момент при формировании пленки битума, который базируется на механизме установления межфазного равновесия, но он еще недостаточно изучен. На этом этапе начинается процесс восстановления первоначальных свойств вяжущего.

4. Формирование пленки вяжущего – это окончательный этап процесса восстановления свойств вяжущего.

Природа поверхности минерального материала и адсорбция вяжущего играют большую роль на всех этапах формирования пленки вяжущего.

Чаще всего в дорожном строительстве используют кремнеземистые известняковые материалы. Причем последние часто бывают смешаны с кремнеземистыми минералами.

Для обеспечения хорошей обволакиваемости минеральных материалов вяжущим эмульсия должна хорошо смачивать их. Известно, что при смачивании водой кремнеземистых (кислых) материалов происходит активизация отрицательных зарядов поверхности материала при рН в диапазоне 3-6, что обусловлено реакцией кремнезема с водой и диссоциацией его гидроокиси. В случае применения катионной эмульсии для смачивания материала положительно заряженные капельки битума притягивают свободные силикатные ионы. Постепенно формируются сначала ионные моно-, а затем двойные слои. Это позволяет регулировать скорость распада эмульсий [36] одним из следующих способов:

- при образовании монослоев относительно небольшое количество ПАВ мешает формированию двойного слоя, который бы сообщал поверхности минерала положительный заряд и мешал бы флокуляции битумных капель, ускоряя распад эмульсии;

- при образовании двойного поверхностного слоя, напротив, большое количество ПАВ уменьшает поверхностную активность материала по отношению к каплям битума, создавая отрицательный заряд поверхности.

Однако если рН эмульсии слишком низкое (эмульсия очень кислая), то положительные заряды сильной кислоты будут стремиться нейтрализовать отрицательно заряженные участки поверхности заполнителя, будет снижаться площадь, занятая ионами эмульгатора, особенно аминами, которые являются одновременно и адгезионными добавками. В результате адгезия вяжущего уменьшится.

Тем не менее, повышение когезии битума зависит от природы минерала, ПАВ, типа и концентрации вяжущего.

Чтобы улучшить смачивание эмульсией поверхности минерального материала, в воду для смачивания вводят специальные добавки.

Из физики граничных слоев известно, что получить однородную пленку жидкости на поверхности минерального материала можно только, если поверхностное натяжение жидкости меньше, чем энергия поверхности твердого тела. Этого можно достичь только при условии предварительной обработки минеральных частиц – водная пленка, покрывающая минеральный материал, имеет поверхностное натяжение, близкое к значению для воды, а поверхностное натяжение водной фазы эмульсии с ПАВ, обычно применяемым в качестве эмульгаторов, значительно ниже.

В то же время при смачивании адгезионные свойства улучшаются в случае использования активного битума, который сам является гидрофобным материалом в отношении среды, имеющей гидрофильную и с резко выраженной полярностью природу.

В этом случае предварительное смачивание материала водой ограничивает взаимодействие кислоты и щелочи, что приводит к преждевременному распаду эмульсии при укладке смеси, способствует проявлению адгезионной способности битума путем создания лиофильного граничного слоя и позволяет использовать материал различного качества. Поэтому улучшаются адгезионные свойства битума.

Вторая стадия образования плотной непрерывной однородной пленки вяжущего – гетерофлокуляция. Это флокуляция битумных капель на минеральном материале путем дестабилизации эмульсии.

Уменьшение поверхностного натяжения битума соответствует гетерофлокуляции и коалесценции. Это облегчается добавками, которые дестабилизируют межфазную пленку, но не делают её жесткой.

Гетерофлокуляция осуществляется путем адсорбции битума на минеральном материале. На этом этапе возникает адгезия, которая ведет к коалесценции эмульсии.

Именно тот момент, когда этап гетерофлокуляции переходит в стадию коалесценции, и характеризует индекс распада IREC [36]. Известно, что природа битума влияет на свойства граничного слоя, так как его полярные соединения перемещаются к границе раздела фаз, что отражается на возникающей адгезии. Поэтому и на значение IREC природа битума достаточно существенно влияет (см. рис. 17).

Согласно концепции реологии межфазного слоя, адгезию битумных капель к минеральному материалу обусловливает вязкий компонент реологических моделей. Этот параметр в исследованиях, проводимых фирмой Appia [36], определяется капельным тензометром. Выяснено, что очень высокая эластичность вяжущего мешает коалесценции и тем самым формированию качественной пленки вяжущего. Невысокий модуль эластичности отражает тенденцию капель к коалесценции. Формирование пленки на этапе коалесценции идет на двух уровнях: на границе раздела битумных частиц и между двумя соседними каплями.

Явление коалесценции происходит за счет уменьшения толщины межфазной пленки на границе фаз битум – вода с последующим ее разрушением в результате внешнего воздействия: термического, механического или химического.

В соответствии с термодинамикой уменьшение соотношения поверхность – объём сопровождается явлением контракции (сжимания), которое препятствует формированию непрерывной пленки, что можно наблюдать с помощью оптического микроскопа [36].

На конечном этапе формирования пленки, когда свойства битума полностью восстанавливаются, происходит внутримолекулярная перегруппировка битумных капель. Скорость формирования обычно обратно пропорциональна вязкости битума.

На этой стадии снова возрастает роль эмульгатора, который может явиться главным фактором формирования водостойкости смеси, так как является часто адгезионной добавкой в битум.

Этот этап завершается только после полного удаления воды из битума.

На 4-м Международном конгрессе ISSA в 1997 г. была предложена пятистадийная модель формирования эмульсионно-минеральных смесей, которая в настоящее время получает все большее распространение для популярного объяснения процессов, происходящих при формировании тонкослойных слоев износа [37]. Согласно этой модели, первая стадия формирования – это жидкая смесь эмульсии и минерального материала, когда осуществляется смешение или розлив эмульсии по слою покрытия.

На второй стадии начинается процесс распада эмульсии, капли битума фиксируются на поверхности минерального материала, заканчивается процесс обволакивания зерен материала, но адгезия еще настолько слаба, что вода легко смывает пленку вяжущего с поверхности камня.

На третьей стадии заканчивается процесс флокуляции и начинается процесс коалесценции, адгезия уже достаточно прочно «привязывает» вяжущее к каменному материалу, эмульсия разделилась на две фазы и происходит процесс испарения воды.

На четвертой стадии уже сформировалась достаточно высокая когезия вяжущего, вода осталась только в мелких порах материала, начинается процесс контракции битума. На этой стадии рекомендуется помочь смеси удалить оставшуюся воду путем укатки или ограниченного движения транспортных средств. На малоинтенсивных дорогах можно открывать движение.

Пятая стадия характеризуется периодом, когда вяжущее должно приобрести свои первоначальные свойства, слой износа принимает полную нагрузку от автомобилей.

В фирме Screg (Франция) в процессе работы по методам улучшения характеристик поверхностных обработок было изучено влияние различных факторов на адгезионные свойства вяжущего, выделенного из эмульсии [32].

Оказалось, что рН эмульсии практически не оказывает влияния на адгезию в случае применения кислых минеральных материалов, но при контакте с основной породой рН резко увеличивается. Это хорошо согласуется с величинами основного потенциала для разных пород каменного материала.

При испытаниях минеральных материалов из разных пород также лучшие результаты показывают смеси из щебня основного характера (микродиорит), который вызывает быстрое увеличение рН эмульсии и тем ускоряет ее распад.

Сравнение адгезионных свойств эмульсий с разной концентрацией битума показало, что более концентрированные эмульсии с меньшим количеством воды в составе дают более высокую адгезию [32]. Видимо, это связано с тем, что большое количество воды препятствует коалесценции и замедляет распад эмульсии.

Влияние типа ПАВ особенно заметно в течение первого часа после приготовления образцов. Отмечено, что кинетика распада эмульсий при контакте с минеральным материалом в случае применения в качестве эмульгатора амидоамина способствует значительному улучшению адгезии по сравнению с классическим эмульгатором – полиамином. Для модифицированных эластомером эмульсий предпочтительнее полиамин.

5.4.2. Адгезия

Распад эмульсии при взаимодействии с минеральным материалом происходит в результате нарушения равновесия коллоидной системы. При этом выделяется вода, а капельки битума сливаются, образуя на поверхности частиц сплошную пленку.

Скорость распада эмульсии обусловлена свойствами самой эмульсии и минерального материала.

Причины распада эмульсии при соприкосновении с каменным материалом – это, прежде всего, физико-химические процессы взаимодействия эмульсии с каменным материалом, поглощение воды минеральным материалом и, наконец, испарение воды в процессе перемешивания и формирования слоя.

При контакте эмульсии с минеральным материалом происходит адсорбция из нее прежде всего эмульгатора, затем битума. Таким образом, молекулы эмульгатора как бы связывают битум и минеральный материал. Вследствие адсорбции эмульгатора концентрация его внутри системы уменьшается, нарушается цельность защитных пленок из эмульгатора вокруг глобул битума и их слияние. Вода отделяется тем интенсивнее, чем энергичнее и в большем количестве эмульгатор адсорбируется на поверхности минерального материала, т. е. чем больше удельная поверхность и свободная энергия минерального материала. Влияние минерального материала не ограничивается его химической природой, физическая форма также имеет значение для оценки скорости распада – грубошероховатая или пористая поверхность, адсорбируя воду из эмульсии, ускоряет ее распад. Заполнитель с высоким содержанием мелких фракций способствует более быстрому распаду эмульсии из-за того, что большая поверхность этих фракций создает и большое число электрических зарядов.

При контакте эмульсии с минеральным материалом происходят химические реакции, которые меняют характеристики эмульсии. Наиболее заметны изменения при использовании основных материалов, когда происходит повышение рН эмульсии (см. рис. 9). Для кислых пород изменение кислотности эмульсии практически не отражается на характере взаимодействий.

Адзгезионно-когезионные свойства эмульсий, предназначенных для поверхностных обработок, требуют особого внимания.

Действительно щебень в поверхностных обработках подвержен большим сдвигающим усилиям, а также влиянию сил, способствующих его отрыву под действием движения транспортных средств и погодных факторов (воды). Вяжущее, обычно распределенное тонкой пленкой по поверхности дорожной одежды, должно сопротивляться, с одной стороны, отделению от поверхности щебня, а с другой стороны, оно должно прочно сцепляться с покрытием. Кроме того, необходимо, чтобы само вяжущее имело высокую когезию и не разрывалось бы под усилием, действующим на слой.

Первое условие удовлетворяется хорошей адгезией вяжущего к каменному материалу и материалу поверхности дорожной одежды. А для этого необходим хороший контакт с обрабатываемой поверхностью на возможно большей площади, что достигается хорошей смачиваемостью. Особенно важно соблюдать это условие для анионных эмульсий, эмульгаторы катионных эмульсий чаще всего его обеспечивают. После смачивания необходимо как можно скорее запустить процесс распада эмульсии и набор 75%-ной адгезионной и когезионной прочности сцепления с минеральным материалом в оптимальные сроки, которые ограничиваются, с одной стороны, скоростью и методами удаления воды из слоя, а с другой – необходимым временем открытия движения.

В случае неудовлетворительной адгезии вяжущего к каменному материалу при поверхностной обработке возможны два варианта дефектов. Первый обусловлен неудовлетворительной смачиваемостью каменного материала вяжущим, в итоге активная поверхность каменного материала (т. е. та, которая должна обеспечивать контакт вяжущего с минеральным материалом) будет покрыта вяжущим не полностью, останутся места, куда может проникнуть вода и отслоить каменный материал от вяжущего. Для выноса такой щебенки в результате движения транспортных средств достаточно небольшого сдвигающего усилия.

Ухудшает адгезию и наличие загрязнений (пыли и чрезмерного количества мелких песчаных фракций) в применяемом щебне. В этом случае поверхность минерального материала будет слишком велика для осуществления хорошего смачивания его при выбранной дозировке нанесения пленки.

Второй вариант дефектов – характер самой адгезии: он должен обеспечиваться хемсорбционными связями. При физическом его характере адгезия слишком слаба, чтобы противостоять воздействующим факторам. Особенно важен характер адгезии для тонких и сверхтонких слоев износа, таких, как Сларри Сил, или, если обрабатываемый материал представляет собой гравий или речной песок.

Влияние когезии на устойчивость поверхностной обработки менее исследовано. В последнее время, когда западные стандарты применяются в России без должного анализа и обоснования, эта причина дефектов поверхностной обработки (недостаточная когезия) приобретает все большее распространение. Это касается применения с отечественными битумами мягчителей, пластификаторов или разжижителей, которые, улучшая смачиваемость, ослабляют когезионные свойства битумов и не всегда в оптимальные сроки удаляются из него. Причем следует заметить, что в западных стандартах для очень тонких слоев износа (например, типа Сларри Сил) эти вещества без должного строгого обоснования не применяются.

Добавление латекса в водную фазу, часто рекомендуемое зарубежными фирмами, не всегда и не со всеми битумами решает проблему повышения когезии. Часто и сами фирмы для своих производителей рекомендуют использовать латексы для решения проблем колееобразования, т. е. увеличения упругих деформаций вяжущего, а не для повышения когезии, для чего в таких случаях целесообразнее применять специальный эмульгатор, играющий также роль и активирующей добавки.

Таким образом, проектирование состава битумных эмульсий для поверхностных обработок достаточно сложный процесс, так как требует нахождения компромисса между противоречивыми требованиями к вяжущему и сложным характером взаимодействий многих компонентов эмульсии.

6. Особенности эмульгирования разных

типов битумов

Зарубежные исследователи битумных эмульсий, признавая, что из-за сложности химического состава битума, не всегда можно предсказать качество получаемой эмульсии, в основном, уделяют больше внимания качеству эмульгатора и водной фазы, а также влиянию их на характер и скорость распада эмульсии на минеральных материалах различного минералогического состава.

Для отечественных дорожных организаций одним из важных факторов получения качественных эмульсий является учет особенностей эмульгирования битумов разного типа.

В России принято производить большую часть битумов путем окисления нефтяного сырья. Такие битумы отличаются достаточно высоким содержанием активных функциональных групп. Соединения, имеющие в своем составе эти группы, по большей части, входят в состав смол и асфальтенов. Масляная фракция битумов играет роль дисперсионной среды, в которой диспергированы и частично растворены асфальтены и смолы.

Все эти типы битумов в силу разной структуры и состава имеют отличающиеся большим разнообразием свойства и неодинаковую реакционную активность. Групповой состав, который определяет их тип, зависит в первую очередь от технологии получения битума и природы нефти.

Активные группы – кислородосодержащие и непредельные углеводороды – содержатся во всех компонентах битума, но в разных соотношениях. Это существенно влияет на эмульгируемость битумов: они могут эмульгироваться при разных условиях и с помощью различных технологических приемов, некоторые из них могут не эмульгироваться совсем.

Как отмечалось в п. 2.1.2, битум делят на три типа, которые отличаются соотношением компонентов и структурным типом (см. рис. 1).

I тип (гель) представляет собой структурный каркас из асфальтенов в масляной фракции с небольшим количеством смол;

II тип (золь) противоположен по структуре первому, т. е. большое количество масел и смол и небольшое количество разрозненных, не связанных между собой асфальтенов;

III тип (золь-гель) является промежуточным по своему строению и составу.

Эмульгатор в битумной эмульсии часто является еще и стабилизатором, а иногда и ПАВ адгезионного типа.

Битумы I типа характеризуются резким падением вязкости после механического воздействия (до 6-12 %) при достижении некоторого предельного напряжения сдвига, но после снятия нагрузки довольно быстро восстанавливают первоначальные свойства.

Вязкость битумов II типа, напротив, меняется мало, сохраняя 90-96% от первоначального, но изменение вязкости начинается сразу после приложения сдвигающего напряжения и после снятия его практически не восстанавливается.

Битумы III типа изменяют вязкость на 40-65%, но в отличие от битумов I типа, при снятии нагрузки она восстанавливается не полностью.

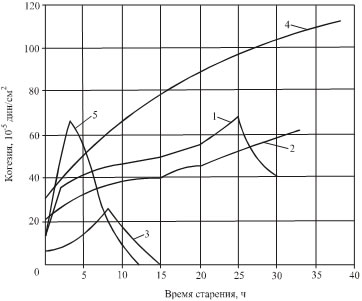

Различие в кинетике изменений предельного напряжения сдвига, характеризующейся когезией, для разных битумов показана на рис. 23.

Рис. 23. Кинетика изменения при старении битумов:

1 – III типа (Ухтинское месторождение, Россия);

2 – II типа (Мексика); 3 – I типа (Венесуэла);

4 – II типа (Россия, крекинг); 5 – I типа (Россия, крекинг)

Как показано в работе [8], свойства битумов I типа можно приблизить к свойствам наиболее оптимального для дорожного строительства битума III типа, если ввести в него стабилизирующие (деструктурирующие) добавки класса высокомолекулярных аминов и диаминов. Если в качестве эмульгатора для таких битумов использовать этот класс ПАВ, то можно получить удовлетворительные результаты при применении эмульсий на их основе для холодных смесей, в то время как получение качественных горячих смесей проблематично. При этом следует учитывать то, что некоторое количество ПАВ – эмульгатора может адсорбироваться полярными группами асфальтенов, поэтому целесообразно предусмотреть некоторый излишек эмульгатора, хотя он и может дать эффект замедления распада. Поэтому битумы I типа нецелесообразно использовать для приготовления быстрораспадающихся эмульсий, они гораздо лучше подойдут для медленнораспадающихся и сверхстабильных эмульсий.

В то же время, у этих битумов нетрудно добиться временного снижения вязкости при помощи увеличения числа оборотов ротора диспергатора, тогда необходимость в нагреве его до высоких температур минимальна. С этих же позиций следует подходить и при назначении пластификаторов для данного типа битумов.

Кроме того, использование аминов и диаминов в качестве ПАВ – эмульгаторов может привести к улучшению свойств битума, так как будет способствовать замедлению процесса старения, которому подвержен этот тип битума.

Для битумов II типа, где каркас из асфальтенов отсутствует, применение таких добавок малоэффективно и поэтому для его эмульгирования могут быть выбраны другие типы эмульгаторов.

У этих битумов совершенно иной характер зависимости когезии от времени воздействия кислорода воздуха и температуры. Они устойчивы к старению, их вязкость при приложении сдвигающих нагрузок меняется мало, и только небольшое повышение температуры и использование пластификаторов наряду с применением ПАВ, значительно снижающих поверхностное натяжение на межфазной границе, может облегчить процесс их эмульгирования.

Недостатками битума данного типа являются: низкая тепло - и водостойкость, плохая адгезия к большинству применяемых в дорожном строительстве минеральных материалов и высокая температура перехода его в жидкое состояние – уже при 40-50°С вязкость и когезия этих битумов резко уменьшаются. Это препятствует его использованию в горячих асфальтобетонных смесях без дополнительных мер по улучшению их качества. Но при грамотном выборе типа эмульгатора и необходимого класса добавок в эмульсионные смеси можно получить эмульсионно-минеральные смеси удовлетворительного качества. Однако следует учесть, что именно среди этого типа встречаются битумы, процесс эмульгирования которых затруднен или даже невозможен.

Кроме того, следует принять меры для повышения адгезии и, следовательно, водостойкости материалов на таких битумах. Видимо, можно рекомендовать дополнительное введение в битум или модификацию эмульсий на битумах данного типа соединениями типа анионоактивных высокомолекулярных карбоновых кислот или алифатических соединений. При этом необходимо провести лабораторные испытания как самих вяжущих, так и смесей на их основе.

Для приготовления эмульсий с применением битумов II типа целесообразно использовать эмульгаторы на основе алифатических аминов в сочетании с модификацией латексами, содержащими активные аминные или кремнийорганические соединения.

Битумы III типа – это битумы, считающиеся оптимальными с точки зрения своего химического состава и структуры для применения в качестве вяжущих для дорожного строительства. Некоторая корректировка на стадии проектирования эмульсий на основе этого типа битумов касается обычно улучшения адгезии к некоторым минеральным материалам или регулирования скорости распада эмульсий.

Для этих целей могут быть рекомендованы эмульгаторы класса алкиламинов и диаминов или солей четырехзамещенных аммониевых оснований (типа катапина). Однако эти соединения малоэффективны для использования с известняковыми минеральными материалами, так как в этом случае потребуется несколько повысить содержание эмульгатора, что вызовет замедление распада эмульсии.

Добавки, повышающие адгезию, особенно актуальны для парафиновых и высокопарафиновых битумов. Для активных битумов с высоким содержанием кислородосодержащих групп, которые входят в состав анионоактивных соединений битумов, следует предусмотреть увеличение расхода катионоактивного эмульгатора для их нейтрализации иногда почти в два раза по сравнению с битумом неактивным.

Одним из путей улучшения качества смачивания и равномерного обволакивания каменного материала вяжущим является введение в битум пластификаторов и разжижителей. Это позволяет также повысить теплоустойчивость остаточного битума. Однако следует учитывать, что при удалении пластификатора в процессе формирования смеси в битумах III типа около 2% его остается в составе неопределенно долго. Это количество пластификатора обычно не испаряется, а участвует в процессе полимеризации битума, т. е. старении.

7. Эмульсии с контролируемым распадом

Одним из недостатков битумных эмульсий является то, что на начальном периоде распада они не могут обеспечить устойчивость против внешних факторов (климатических и эксплуатационных), должно пройти определенное время, чтобы такая устойчивость появилась. С конца 70-х годов прошлого века ведется поиск возможности получения эмульсий с ускоренным формированием. В результате появились эмульсии с контролируемым распадом.

Принцип получения таких эмульсий заключается в инициировании распада эмульсии внутри нее самой, а не в момент контакта с минеральным материалом. Методы, позволяющие вызвать контролируемый распад эмульсии, как правило, запатентованы.

Для получения самораспадающейся эмульсии состав ее и химическая природа добавки, вызывающей распад, должны быть подобраны так, чтобы этот процесс происходил постепенно, иначе эмульсия распадется раньше, чем требуется по технологическому циклу работ. Кроме того, что особенно важно для модифицированных эмульсий, постепенный распад с определенной скоростью позволяет полностью удалить воду из эмульсии без ее защемления в вяжущем или образования корки. А это обеспечивает получение лучшей когезии, чем при обычном распаде катионной эмульсии.

Для подбора такой эмульсии эмульгаторы выбирают исходя из принципа их совместимости со всеми ее компонентами, чаще всего используют комбинации соединений полиамина и четвертичных солей аммония.

В настоящее время разработаны модифицированные эмульсии с контролируемым распадом, которые эффективно сочетают преимущества эмульсий и полимерно-битумных вяжущих. Однако применение пластификаторов и разжижителей в таких эмульсиях рекомендуется избегать.

Для самораспадающихся эмульсий состав должен быть подобран так, чтобы эмульсионно-минеральная смесь оставалась удобоукладываемой в течение заданного технологией работ времени.

Влияние количества добавки, вызывающей распад, на время, в течение которого смесь остается удобоукладываемой, с увеличением количества добавки растет, а показатель распада имеет оптимальное значение. Количество добавки, соответствующее этой точке, и можно считать оптимальным, если не предъявляются какие-либо специальные требования.

Определить время открытия движения транспортных средств можно по графику зависимости когезии формирования для двух эмульсий – модифицированной и обычной.

Первую точку определяем как начало формирования, вторую, в которой кривая начинает выполаживаться, – как время, когда можно открывать движение. Модифицированная эмульсия обычно формируется несколько дольше, чем немодифицированная [24].

Фирмой Nynas разработаны уникальный новый эмульгатор и специальная добавка, которая повышает когезию эмульсии и позволяет контролировать ее распад, причем эмульсия распадается очень быстро, но не резко, в результате чего не происходит защемления воды в вяжущем [28]. Эта добавка представляет собой обратную эмульсию типа В/М. Введение ее не провоцирует немедленный распад эмульсии, так как капли воды, в которых содержится основная соль, должны сначала преодолеть толщу масла (рис. 24) [27]. Скорость этого процесса зависит от внешних условий. Для высвобождения «контейнеров» с добавкой необходимо приложить дополнительное механическое усилие. Так как добавка, кроме того, увеличивает когезию («загущает» эмульсию), то процесс формирования происходит очень быстро в течение 15-30 мин.

С помощью этой добавки битумные эмульсии в полной мере становятся самораспадающимися и самоконтролируемыми.

Рис. 24. Схема действия добавки (а) и принцип действия разрушающей добавки (б)

Аналогичная эмульсия, но без разрушающей добавки, предложена этой фирмой для восстановления старых асфальтобетонных покрытий. В этом случае механизм распада эмульсии включается самим эмульгатором эмульсии под воздействием уплотняющих средств.

8. ПЕРСПЕКТИВНЫЕ НАПРАВЛЕНИЯ РАЗВИТИЯ БИТУМНЫХ ЭМУЛЬСИЙ

8.1. Множественные эмульсии

Более 15 лет в фармацевтической, пищевой и косметологической промышленности используются так называемые множественные эмульсии, близкие по структуре к обратным эмульсиям.

Такие эмульсии могут получить дорожники в процессе приготовления обратной или высококонцентрированной битумной эмульсии при нарушениях технологических режимов или дозировок, а также в случае использования для приготовления эмульсий «соленого» битума, т. е. битума, который был получен из нефти с применением процесса высаливания, с нарушением технологических режимов. Возможно попадание в битумное хранилище солей в результате неправильного хранения реагентов для зимнего содержания дорог вблизи хранилищ. Образование таких эмульсий особенно характерно для вязких битумов.

В общем, дорожники России знакомы с множественной эмульсией, но только как с браком производства, причем они даже не подозревают, что эта эмульсия могла бы решить многие их проблемы.

Множественная эмульсия – это эмульсия, где дисперсная фаза сама является эмульсией, содержащей капельки другой фазы (см. рис. 5).

Множественная эмульсия более вязкая и подвижная, чем обычная, но при нанесении не стекает. Такие эмульсии очень экономичны, даже если не увеличивать содержание дисперсной фазы.

Эти эмульсии широко применяются в косметической и фармацевтической промышленностях. Но и дорожники уже обратили внимание на этот материал. На 3-м Международном конгрессе по эмульсиям в 2002 г. в г. Лионе представители фирм C. Dior и Colas обменялись опытом и договорились о взаимном сотрудничестве [22]. Что же привлекло внимание технологов в этом материале?

Множественные эмульсии, прежде всего, «одновременно материал и средство его доставки в нужное и труднодоступное место».

При этом сама эмульсия может быть одного типа, например, прямая, а следует обработать какой-то небольшой участок поверхности эмульсией другого типа, например, обратной. При наличии соответствующим образом подобранной множественной эмульсии можно совместить обработку участка двумя эмульсиями – прямой и обратной. Приготовленная эмульсия уже будет содержать в себе все необходимые активные компоненты, системы типа мембран и системы доставки их в нужное место. Искусством проектирования состава множественных эмульсий, технологии их приготовления и применения готовы поделиться фармацевтические и косметологические фирмы.

Новое в производстве этой эмульсии связано, главным образом с выбором компонентов – полимерных ПАВ, которые способствуют большей ее устойчивости, лучшему взаимодействию с поверхностью контакта, возможности выбора таких комбинаций состава, которые будут иметь невысокие значения сдвигающих напряжений в зоне контакта с поверхностью [38].

Кроме того, разработана методика проектирования состава множественных эмульсий и учета влияния характеристик материала, на который будет наноситься эмульсия, и ее устойчивости к экстремальным воздействиям.

В итоге получается материал, «приспосабливающийся» к фактуре и текстуре нижележащего слоя, что очень интересует дорожников.

По мнению специалистов фирмы C. Dior, существуют, по меньшей мере, две причины для того, чтобы взяться за разработку таких эмульсий. Это, во-первых, возможность не вводить в состав эмульсии лишнюю воду, чтобы затем ее удалять. При добавлении только необходимого количества воды концентрацию битума можно увеличить, что приведет к повышению вязкости эмульсии. Во-вторых, для достижения такого результата достаточно всего лишь поменять тип эмульсии, высвободив его из уже приготовленной эмульсии с помощью соответствующих технологических приемов. Это позволит гибко приспосабливаться к меняющемуся качеству сырья разного происхождения, получая в итоге конечный продукт со стабильными характеристиками [39].

Еще одно преимущество множественных эмульсий, особенно с точки зрения дорожников, – это то, что, являясь легко подвижными, они, тем не менее, не будут стекать при укладке с поверхностей, имеющих значительный уклон. К тому же эти эмульсии обладают и увлажняющим эффектом.

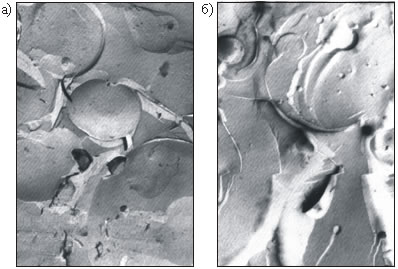

На рис. 25 показана множественная катионная эмульсия на вязком битуме под электронным микроскопом [22]. Эта эмульсия была приготовлена фирмой С. Dior для дорожной фирмы Colas.

Рис. 25. Множественная битумная эмульсия под электронным микроскопом (увеличение в 15 тыс. раз):

а – прямая эмульсия в обратной; б – обратная эмульсия

в прямой

Косметологи комбинируют в своей продукции более 15 компонентов, а дорожники – обычно не более 5-6. Однако в обоих случаях требования к получению высоких характеристик конечного продукта и последовательность операций по их получению идентична, это:

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 |