1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

БНД 90/130 | Динорам SL, Сеса (Франция) | 1,5 | В воду | 2,0 | ЭБК-1 | 30 | 95 | Неустой- | К/з |

То же | Радиамин 6674 (Бельгия) | 0,24 | То же | 2,0 | ЭБК-2 |

| 100 | Устойчива | То же |

БНД 60/90 | Азол 1016 (Россия) | 2,0 | -²- | 1,9 | ЭБК-1 | 17 | 87 | 5 сут | К/з, флотирует |

_______________

1) Приготовление на маломощной лабораторной вибромешалке.

2) Приготовление на лабораторной установке «Эмульбит».

М/з, с/з, к/з – соответственно медленно-, средне-, крупнозернистая эмульсия

Производство эмульгаторов для обратных эмульсий и паст в России не налажено вовсе, несмотря на потребность в таких эмульсиях.

Таким образом, недостаток эмульгаторов на рынке эмульсий в России заполняется зарубежными, не всегда совместимыми с местными материалами (в том числе битумами), что повышает цены на битумные эмульсии не только из-за высокой цены эмульгатора, но и потому, что приходится корректировать свойства получаемой эмульсии различными добавками. Кроме того, зарубежные эмульгаторы могут успешно применяться только с битумами из постоянного сырья (нефти). НПЗ, работающие с сырьем разных источников, выпускают битумы с меняющимся групповым составом, что затрудняет выбор эмульгаторов и не позволяет добиться стабильно высокого качества эмульсий.

4. СВОЙСТВА БИТУМНЫХ ЭМУЛЬСИЙ

В п. 2.2 определены основные качества битумной эмульсии. Теперь рассмотрим, какими свойствами должна обладать битумная эмульсия, чтобы обеспечить эти требуемые качественные показатели на примере прямой катионной эмульсии.

При простом перечислении факторов, влияющих на свойства эмульсии, предполагают, что каждый фактор действует независимо от других. На самом же деле все факторы взаимодействуют друг с другом довольно сложным образом и общий эффект от их взаимодействия будет значительно отличаться по величине от простой суммы вкладов каждого из них. Этот фактор взаимодействия часто не учитывают, что приводит к ошибкам в оценке свойств эмульсии [26].

На этапе приготовления битумной эмульсии важную роль играют свойства водной фазы, т. е. взаимодействие кислоты и эмульгатора. В то же время выбор пары кислота – эмульгатор будет в значительной мере зависеть от свойств битумного вяжущего, технологического оборудования и режима эмульгирования.

При этом необходимо обеспечить получение эмульсии, с одной стороны, устойчивой к внешним воздействиям, а с другой – она должна распадаться при контакте с поверхностью минеральных материалов с определенной скоростью, обусловленной технологическими требованиями, обеспечивая прочные адгезионно-когезионные связи с каменными материалами или материалом поверхности, на которую наносится.

4.1. Свойства водной фазы

Водная фаза эмульсий – это смесь воды и эмульгатора, в которой диспергируется битумное вяжущее. Для обеспечения этого процесса необходимо уравнять поверхностное натяжение обеих фаз – битума и воды, т. е. понизить его на границе раздела фаз. Для этого в водную фазу вводится в определенном количестве эмульгатор. При этом необходимо учитывать, что у каждого эмульгатора имеется нижний предел его концентрации, при котором еще возможно эмульгирование. Слишком большое его количество также нежелательно, так как замедляется скорость распада эмульсии и увеличивается время, за которое адгезионно-когезионные связи достигнут необходимого для открытия движения транспортных средств уровня.

Реализация функций эмульгатора достигается путем химической реакции его с кислотой (в катионных эмульсиях) или щелочью (в анионных) и получения в результате ее водорастворимых соединений, диссоциирующих в воде на ионы, что обеспечивает образование адсорбционного слоя вокруг капелек битума.

Чтобы все эти реакции и процессы в водной фазе произошли, требуется некоторое время, называемое временем «стабилизации» свойств водного раствора эмульгатора, которое сопровождается изменением рН водной фазы, чаще всего в сторону увеличения. В процессе эмульгирования вследствие обмена ионами между битумом и водной фазой рН эмульсии также будет отличаться от рН водной фазы, иногда на довольно значительную величину, что может привести к преждевременному распаду эмульсии.

Эти процессы обусловлены реакциями взаимодействия эмульгатора с кислотой в водной среде и с активными полярными (функциональными) группами эмульгируемого битума.

Таким образом, процесс эмульгирования будет зависеть от:

- взаимодействия эмульгатора и кислоты в водной фазе;

- наличия активных полярных групп в битуме, т. е. от его типа (см. рис. 1).

Поэтому проектирование состава эмульсии начинается с выбора пары эмульгатор – кислота. Правильный выбор этой пары предопределяет характер взаимодействия эмульсии с минеральными материалами и величину ее адгезии. Поэтому в рамках Европейской программы исследований по холодным смесям Optel фирмой Eurovia проведена работа по выявлению и учету влияния пары кислота – эмульгатор и типа минерального материала при подборе холодных смесей [1].

Принцип подбора кислоты и эмульгатора состоит в учете особенностей реакций сильной (HCl) или слабой (Н3РО4) кислоты и активных групп эмульгатора. Чаще всего в дорожных организациях применяют сильную кислоту HCl, которая быстро изменяет рН водного раствора. Кислота Н3РО4 используется реже, в случаях, когда необходим замедленный, постепенный подъем рН среды.

Соединения, входящие в состав эмульгатора, по-разному реагируют с этими кислотами.

Для катионных эмульсий применяют несколько основных химических соединений в качестве эмульгаторов – полиамины, амидоамины, имидазолины и четвертичный аммоний (см. табл. 11, 13).

Для анионных эмульсий чаще всего выбирают эмульгаторы на основе таллового масла и лигнина, для обратных – фенольные соединения.

Эмульгаторы, реагируя с кислотой или щелочью, образуют соли, диссоциирующие в воде на ионы, которые в свою очередь реагируют с активными (функциональными) группами битума и с минеральным материалом.

Катионные эмульгаторы, имеющие активные группы - NH2 или - NН4, обладают свойствами оснований, причем аминная группа (-NН2) – более сильное основание, чем аммониевая (-NН4). Поэтому при введении этих групп эмульгаторов (Полирам, Стабирам, Редикот и т. п.), при реакции их с кислотой, образуются легко диссоциирующие на ионы соли. Однако, в зависимости от применяемой кислоты, реакция идет с разной скоростью: для пары эмульгатор – HCl быстрее, для пары эмульгатор – Н3РО4 медленнее. В процессе реакции рН среды повышается, и для доведения его до требуемого уровня необходимо дополнительное введение кислоты в количестве наибольшем для пары амин – HCl и наименьшем – для пары аммоний – Н3РО4.

В эмульгаторах группы амидоаминов (например, Эмульсамин L и т. п.) имеются две активные группы – амины (-NН2) и амиды (![]() ). Благодаря наличию амидогруппы, эти эмульгаторы дают легко диссоциирующие соли только с сильными кислотами (HCl). При этом рН водного раствора «стабилизуется» достаточно быстро.

). Благодаря наличию амидогруппы, эти эмульгаторы дают легко диссоциирующие соли только с сильными кислотами (HCl). При этом рН водного раствора «стабилизуется» достаточно быстро.

![]()

![]()

![]() Для эмульгаторов, в основе которых содержатся имидазолины (Азол, Дорос, Секабаз, Эмульсамин GE и т. п.), из-за присутствия в их химической формуле гетероциклов характерна неполная диссоциация в кислой среде, несмотря на наличие активных гидроксильных групп - ОН. Поэтому эмульгаторы этой группы, реагируя с любой из кислот, меньше меняют рН водной фазы, но окончательное «стабилизированное» значение рН устанавливается более длительное время [1].

Для эмульгаторов, в основе которых содержатся имидазолины (Азол, Дорос, Секабаз, Эмульсамин GE и т. п.), из-за присутствия в их химической формуле гетероциклов характерна неполная диссоциация в кислой среде, несмотря на наличие активных гидроксильных групп - ОН. Поэтому эмульгаторы этой группы, реагируя с любой из кислот, меньше меняют рН водной фазы, но окончательное «стабилизированное» значение рН устанавливается более длительное время [1].

Следует отметить, что все водорастворимые ПАВ, одинаково понижая поверхностное натяжение, по-разному адсорбируются на поверхности раздела фаз. Нерастворимые ПАВ для достижения того же эффекта требуют большей концентрации, чем растворимые. При этом со снижением растворимости ПАВ уменьшается изменение рН среды. Так, например, для ПАВ – аммониевых соединений, хорошо растворимых в водной среде, изменение рН в процессе эмульгирования или взаимодействия эмульсии с минеральным материалом достаточно велико и даже может привести к преждевременному распаду эмульсии. Для ПАВ – соединений имидазолинов допустим более широкий диапазон изменения рН при производстве эмульсий и смесей на их основе.

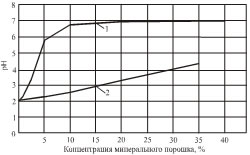

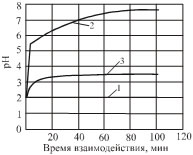

Чтобы контролировать процесс изменения рН системы, рекомендуется осуществлять подбор пары эмульгатор – кислота для конкретных материалов с минеральным порошком как самой активной частью минерального материала. Метод подбора заключается в определении зависимости величины рН от времени выдерживания минерального порошка в подкисленной воде (рис. 8) [27, 28]. Особенно хорошие результаты дает этот метод для основных материалов (рис. 9) [1].

Рис. 8. Испытание на «повышение рН» при наличии подкисленной воды:

1 – активный минеральный материал;

2 – малоактивный (промежуточный) материал

Рис. 9. Зависимость изменения рН от времени взаимодействия с минеральным порошком из:

1 – гранита (кислые породы); 2 – известняка (основные породы);

3 – промежуточного по основности материала

Свойства водной фазы и пары кислота – эмульгатор прежде всего будут влиять на удобоукладываемость эмульсионно-минеральных смесей. Для оценки этого параметра фирмой Nynas был разработан специальный метод. Результаты испытания по этому методу для различных эмульгаторов приведены в табл. 14 [1].

Таблица 14

Пример влияния пары кислота – эмульгатор на силу когезии (удобоукладываемость), измеренную по методу Nynas при pH=2

Время выдерживания, ч | Сила когезии, Н, для эмульгаторов | ||

0,4% Полирам + HCl | 1,6% N1 (неионогенный эмульгатор) +HCl | 0,2% Полирам +0,4% N1+HCl | |

2 | 460 | 120 | 190 |

4 | 760 | 130 | 287 |

Как видно из этого примера, наиболее высокие показатели, но и наиболее резкие изменения свойств (нарастание когезии во времени) наблюдаются для основного минерального порошка в случае применения эмульгатора Полирам, а самые низкие – для неионогенного, который нечувствителен к изменениям pH эмульсии.

4.2.Дисперсность битумных эмульсий

Под дисперсностью эмульсии понимают степень раздробленности ДФ в ДС. Размер частиц в полидисперсной битумной эмульсии типа М/В колеблется от 0,1 до 100 мкм, а в эмульсиях на твердых эмульгаторах более 100 мкм (см. рис.5). Важной характеристикой дисперсности служит функция распределения частиц по размерам, которая обычно представляет собой нормальное распределение Гаусса. Кривая на рис. 5 характеризует весь спектр размеров капелек ДФ эмульсии и в зарубежной литературе называется гранулометрией эмульсии. Название, принятое в отечественной литературе, – дифференциальная кривая распределения количества капель битума по размерам – весьма тяжеловесно и больше отражает математическую суть зависимости.

Поэтому термин гранулометрия эмульсии достаточно точно определяет эту зависимость как характеристику эмульсии.

Дисперсностью будем называть средний размер частиц битума в эмульсии.

Дисперсность и гранулометрия – очень важные показатели эмульсии. Их величина определяет многие свойства битумных эмульсий, такие как характер и скорость распада, вязкость и стабильность эмульсии, устойчивость при хранении и перекачке, количество и качество остаточного битума.

В свою очередь на гранулометрию и дисперсность эмульсии оказывает влияние большое количество факторов:

· тип и вязкость применяемого битума:

характеристики водной фазы;

тип и количество эмульгатора;

· рН водной фазы и взаимодействие пары кислота –эмульгатор;

· режим приготовления эмульсии;

· тип и технические характеристики оборудования для приготовления эмульсий;

· температура битумной и водной фаз;

· поверхностное натяжение на границе фаз битум – вода.

И, хотя дисперсность и гранулометрия эмульсии могут не быть критериями ее качества в смысле установления требований к битумным эмульсиям, они позволяют оценивать влияние многих параметров качеств эмульсии визуально или непосредственно помочь в выборе тех или иных материалов или оценить возможность применения данной конкретной эмульсии для технологических задач и условий (климатические и эксплуатационные). Гранулометрия эмульсии чаще всего определяется с помощью оптических и лазерных методов.

Установлено, что на дисперсность эмульсии особое влияние оказывает вязкость эмульгируемого битума, режим ее приготовления и характеристики граничного слоя, прежде всего поверхностное натяжение.

4.2.1.Способ и режим приготовления эмульсии

При получении эмульсии конструкция и мощность применяемой установки, а также время диспергирования существенно влияют на ее гранулометрию и дисперсность. Чем интенсивнее перемешивание, тем мельче получаются капли ДФ, от чего существенно зависит устойчивость эмульсии.

В настоящее время известны два принципа эмульгирования (рис.10) – акустический и механический. В акустических эмульсионных установках источниками звуковых и ультразвуковых колебаний являются электромеханические и гидродинамические вибраторы. В гидродинамическом вибраторе струя жидкости под давлением и с высокой скоростью подается через сопло и при выходе из него разбивается об острый край тонкой упругой пластины. Возникающие при этом завихрения жидкости создают колебания давления по сторонам консольно закрепленной пластины, вызывая ее вибрацию.

Электромеханические вибраторы по принципу создания колебаний разделяются на пьезоэлектрические и магнитострикционные.

В пьезоэлектрическом вибраторе используется способность некоторых материалов (например, кварца, сегнетовой соли и т. д.) изменять свои размеры в электрическом поле (пьезоэлектрический эффект). Принцип работы магнитострикционного вибратора заключается в способности некоторых металлов и сплавов (например, никеля) изменять свои геометрические размеры под действием магнитного поля. С уменьшением частоты и скорости вращения мешалки увеличивается дисперсность, а гранулометрия смещается в сторону крупных капель битума [29].

Механические диспергаторы реализуются в двух вариантах:

- продавливание жидкости, составляющей эмульсию, через узкий зазор между неподвижным статором и вращающимся с большой скоростью ротором (гомогенизатор или коллоидная мельница, диспергатор);

- при перемешивании одной жидкости в другой скорость вращения лопастей обычно значительно ниже, чем скорость вращения ротора и поэтому для эмульгирования требуется повышенное количество эмульгатора.

Последний способ эмульгирования чаще всего применяют для получения высококонцентрированных обратных эмульсий.

Рис. 10. Классификация установок для приготовления эмульсий

Для получения обычных концентрированных дорожных эмульсий [14,15] используют гомогенизаторы (коллоидные мельницы). В роторных диспергаторах дисперсность зависит от скорости вращения ротора и величины зазора [30]. С уменьшением величины зазора уменьшаются размеры капелек эмульсии. При работе на больших скоростях ротора и с малыми зазорами получаются высокодисперсные эмульсии.

Кроме того, такие величины, как температура эмульгированного битума, т. е. его вязкость и производительность диспергатора, также оказывают значительное влияние на дисперсность и гранулометрию эмульсии.

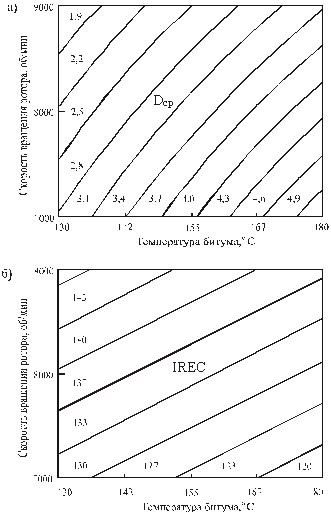

Необходимо учитывать, что температура эмульгированного битума снижается (вязкость повышается) при введении водной фазы, которая всегда имеет более низкую рабочую температуру. Это особенно важно, когда применяется модифицированный битум. В работе [30] с применением математического планирования эксперимента было исследовано влияние таких параметров, как скорость вращения ротора и температура эмульгируемого битума на получаемую дисперсность и скорость распада эмульсии. Полученные номограммы приведены на рис 11.

По представленным данным видно, что диаметр капелек увеличивается с уменьшением скорости вращения и повышением температуры битума, в то же время показатель распада эмульсии IREC снижается при увеличении количества крупных капель.

Кроме того, колебания при дозировании составляющих также влияют на дисперсность получаемой эмульсии. Это особенно сказывается при применении диспергаторов с высокой производительностью. В этом случае приходится считаться с определенными изменениями в производственном процессе. Это температуры битумной и водной фаз, производительность установки, колебания рН водной фазы и дозирования битума и водной фазы. Любой из этих параметров может вызвать ухудшение качества эмульсии. Особенно чувствительны к этим изменениям быстрораспадающиеся эмульсии. В работе [29] показано, что гранулометрический состав и дисперсность

Рис. 11. Влияние режима эмульгирования и температуры битума:

а – на дисперсность; б – на индекс распада IREC

эмульсий изменяются даже в течение одного рабочего дня, причем для быстрораспадающейся эмульсии эти изменения носят систематический характер, а для медленнораспадающейся – случайный.

4.2.2. Влияние типа и вязкости битума на дисперсность и гранулометрию эмульсий

В работе [29] с помощью лазерной дифракции проводилось исследование дисперсности частиц битумных эмульсий. Результаты показали, что для различных типов эмульсий существует различное распределение частиц по размерам даже тогда, когда эмульсии готовят в одинаковых установках. Наряду с маркой битумов на дисперсность и гранулометрию эмульсии оказывают влияние состав нефти, используемой для приготовления битума, тип и концентрация эмульгатора, а также такие технологические условия, как температура битумной и водной фаз, производительность установки, однородность исходных веществ и т. д. Полученные результаты позволят лучше понять взаимосвязь между свойствами сырьевых материалов, промышленными установками, техническими параметрами влияния и качественными признаками битумных эмульсий.

Установлено, что при прочих одинаковых условиях при повышении концентрации и вязкости битумной фазы даже на 1% дисперсность увеличивается в 1,5-2 раза. При очень высоких температурах подаваемого в дипергатор битума и связанной с этим повышенной температурой получаемой эмульсии дисперсность ее может повышаться и более чем в 2 раза, т. е. она получится грубодисперсной, склонной к преждевременному распаду [29].

Влияние вязкости битума на дисперсность можно проиллюстрировать данными, приведенными в одном из докладов фирмы Сeca (Франция) на 4-м Международном конгрессе ISSA, состоявшемся в 1997 г. в г. Париже [24]. Ниже показано это влияние на примере эмульсии, приготовленной с эмульгатором Полирам SL и кислотой H3PO4.

Марка (глубина проникания Дисперсность, мкм

иглы) битума

В 20 ……………………………………2,0

В 70 ……………………………………2,6

В 500 …………………………………..3,6

В работе [30] изучалась гранулометрия битумных эмульсий, приготовленных на битумах разного происхождения и вязкости. Причем гранулометрия эмульсий определялась тремя вариантами: по количеству частиц определенного размера, по удельной поверхности и объему. Все эмульсии готовились в одинаковых условиях.

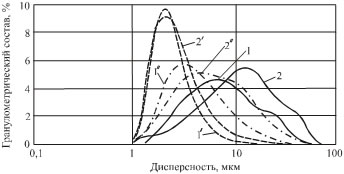

На примере сравнения битумов одной марки, но разного происхождения (битумы подобраны одного типа и по возможности с похожим химическим составом сырья) получены эмульсии с близким значением дисперсности, но разной гранулометрии (рис. 12) [30]. Из графика видно, что распределение и удельные поверхности частиц ДФ несколько различаются для обоих битумов, причем для российского битума по сравнению с венесуэльским максимум сдвинут в сторону увеличения дисперсности, а по количеству частиц они полностью совпадают. Таким образом, при одинаковом гранулометрическом составе (по количеству частиц) венесуэльский битум имеет меньшую удельную поверхность (и объем) в объеме эмульсии.

Сравнение характера кривых распределения частиц по размерам для разных по дисперсности эмульсий, полученных из этих двух битумов [30], показывает, что для эмульсии на российском битуме эти кривые шире, чем для венесуэльской, как для крупнозернистой, и особенно для мелкозернистой эмульсии. Отсюда видно, что, несмотря на идентичность битумов по их характеристикам (пенетрация, КиШ и др.), свойства эмульсий все же будут различаться, особенно для высокодисперсных систем, по характеру и скорости распада. Этот вопрос исследовался в Германии [29]. Авторами этой работы было установлено, что быстрораспадающиеся эмульсии

Рис. 12. Сравнение гранулометрического состава и дисперсности эмульсии на основе российского (2) (П25 – 180×0,1 мм, КиШ = 40,1°С, Dср = 15,1 мкм) и венесуэльского битумов (1) (П25 – 192×0,1 мм, КиШ = 37,9°С, Dср = 14,2 мкм):

1 и 2 – ![]() – по объему частиц;

– по объему частиц;

1¢ и 2¢ – ![]() – по количеству частиц;

– по количеству частиц;

1¢¢ и 2¢¢ – ![]() – по удельной поверхности частиц

– по удельной поверхности частиц

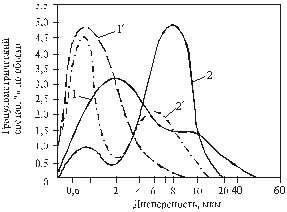

часто имеют большую величину дисперсности, чем стабильные и сверхстабильные (рис. 13, а), вследствие того, что практически весь эмульгатор находится на каплях битума, в то время как в стабильных (медленнораспадающихся) менее половины, а в сверхстабильных даже до 80% эмульгатора находится в объеме водной фазы. На рис. 13, б показана кривая распределения частиц для анионной эмульсии. Считается правильным, что тонкодисперсные эмульсии с более высоким объемным содержанием вяжущего имеют большую вязкость по сравнению с грубодисперсными. Однако оказалось, что это не всегда справедливо. В работе [29] дан пример кривых распределения двух эмульсий, одна из которых имеет низкую вязкость (80 МПа×с), но высокую дисперсность (тонкодисперсная), а вторая при высокой вязкости (800 МПа×с)– крупнодисперсная (рис. 14). Состав водной фазы и эмульгатор в обоих случаях полностью идентичны.

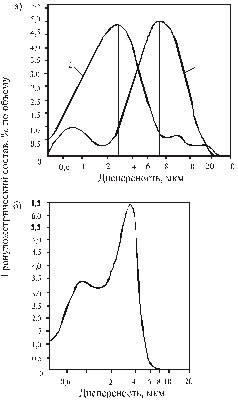

Рис. 13.Кривая распределения частиц для:

а – катионной эмульсии; б – анионной медленнораспадающейся эмульсии; 1 – быстрораспадающейся; 2 – медленнораспадающейся

Рис. 14. Сравнение кривых распределения тонкодисперсной эмульсии с низкой вязкостью (80 МПа ּ с при 40°С) с концентрацией битума в эмульсии 69% (1) и крупнодисперсной эмульсии с очень высокой вязкостью (800 МПа ּ с при 40°С)

с концентрацией битума в эмульсии 68,5% (2):

1 и 2 – ![]() – по объему частиц;

– по объему частиц;

1¢ – ![]() , 2¢ –

, 2¢ – ![]() – по удельной поверхности частиц

– по удельной поверхности частиц

На этом рисунке показана дисперсность по объему и по удельной поверхности содержащихся в эмульсии частиц битума, которые дают совсем разную оценку: по удельной поверхности обе эмульсии имеют похожий характер, а по объему резко отличаются друг от друга. Такая разница объясняется тем, что в эмульсии (2) преобладают частицы с размером менее 1 мкм, что и обеспечивает им большую удельную поверхность. Высоковязкая эмульсия имеет кривую распределения с двумя пиками; второй, меньший пик включает большую часть мелких частиц, имеющих большую удельную поверхность, но меньший объем [29].

В случае применения твердых эмульгаторов дисперсность эмульсии увеличивается с повышением вязкости применяемого битума.

4.2.3. Измерение дисперсности для коррекции и оптимизации составов эмульсий

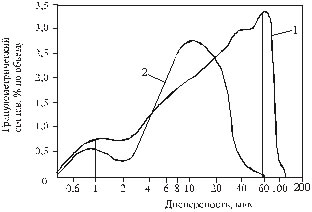

Сбалансированный состав битумной эмульсии, позволяющий получать необходимые ее качества, например устойчивость при хранении, можно успешно подобрать и скорректировать по кривым распределения (рис. 15) в лаборатории.

Рис. 15. Очень грубодисперсная эмульсия на основе полимербитума, полученная в лаборатории:

1 – с недостаточной устойчивостью при хранении;

2 – скорректированная, устойчивая при хранении

Обычно, чтобы определить устойчивость эмульсии при хранении, требуется длительное время. Зная же кривые распределения, причем здесь особенно важно учесть процент частиц размером более 20 мкм, можно быстро и точно найти этот показатель и заменить при необходимости не пригодные для приготовления материалы, выбрать требуемый тип и марку битума или эмульгатора [29].

Известно, что битумные эмульсии могут довольно сильно изменять свои качества, если они подвергаются механическим перегрузкам в диапазоне эксплуатационных и технических температур. Это может происходить при многократном перекачивании насосом, в холодном или горячем состоянии, когда изменяется ее вязкость. На рис.16 показан пример изменения дисперсности такой эмульсии. После перекачки ее дисперсность изменялась в сторону укрупнения битумных частиц, вязкость уменьшалась почти на 30%, а остаток на сите увеличился до 1% [29]. Таким образом, с помощью кривой распределения и значения дисперсности можно быстро определить качество эмульсий.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 |