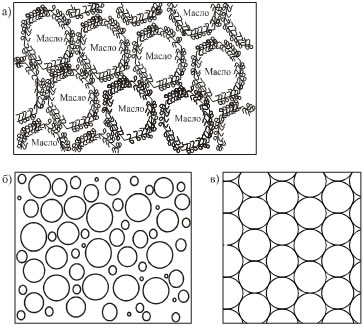

Рис. 6. Упаковка глобул (частиц) битума в эмульсиях:

а – строение высококонцентрированной эмульсии типа М/В с содержанием дисперсной фазы 90% (соты);

б – строение полидисперсной битумной эмульсии с содержанием дисперсной фазы 50-74%; в – схема плотной упаковки глобул в монодисперсной эмульсии с содержанием дисперсной фазы около 74%

Можно стабилизировать битумные эмульсии и твердыми эмульгаторами.

В зависимости от вида ПАВ эмульгаторы могут быть анионными, катионными, неионогенными и двойного действия.

В качестве эмульгаторов анионного типа обычно используют соли жирных, сульфонафтеновых и других органических кислот (табл. 8), катионного типа – соли различных аминов, четвертичных аммониевых оснований и т. п. [23].

Эмульгаторы двойного типа (амфолиты) – это продукты химического синтеза, соединения имидазолина или аминокислот. ПАВ этого типа содержат две или несколько функциональных групп, которые, в зависимости от рН дисперсионной среды, могут диссоциировать на ионы по анионному или катионному типу.

Таблица 8

Эмульгаторы для эмульсий анионного типа (Россия)

Наименование показателей | Физико-химические характеристики эмульгаторов | ||||

ЛСТ | СНВ | Асидол-мыло-нафт | СКЖ (КОСЖК) | Масло талловое сырое | |

Внешний вид при 20°С | Вязкая жидкость от светло - до темно-коричне- | Порошок или куски коричне- | Желе- | От твердой до мазеобразной консистенции, от светло - до темно-коричне- | Масло- |

Кислотное число, мг КОН/г | - | - | 150-180 | 70-120 | 130-140 |

Растворимость | В воде | В горячей воде | В воде или щелочи | Не растворима | Не растворимо |

рН 20%-ного раствора | 4,5-5,5 | 10-11 | 8-11 | 3-4 | 6,42 |

Этот вид эмульгатора схематически можно представить в виде

NH2 – R – COOH.

В щелочной среде это соединение предстанет как

![]()

где М+ может быть Na+ или К+,

а в катионной как

где М - может быть, например, Сl-.

Неионогенные ПАВ не диссоциируют в воде. В их состав входят функциональные группы, которые имеют очень большое сродство с водой, что и позволяет им «прятать голову» в воду и, таким образом, служить эмульгаторами. Эти ПАВ представляют интерес с точки зрения совместимости со всеми ионными ПАВ независимо от рН среды, а также как эмульгаторы для множественных эмульсий, которые, вероятно, появятся в будущем.

К ним относятся различные амиды и амины, производные сложных эфиров и др.

Обратные эмульсии

Природа эмульгатора определяет не только устойчивость, но и тип эмульсии. Обратные эмульсии получают, выбирая в качестве эмульгатора гидрофобное ПАВ, как жидкое, так и твердое. Кроме того, порядок ввода компонентов также может привести к образованию обратных эмульсий: жидкость, которая должна быть в эмульсии дисперсной фазой, добавляется в дисперсионную среду, т. е. для обратной эмульсии – вода в битум. При этом необходимо учитывать, что введение эмульсии (не фазы) в среду также вызовет обращение эмульсии, т. е. если добавлять эмульсию типа М/В в битум, то получится эмульсия типа В/М.

Все перечисленные способы получения обратной эмульсии соблюдаются только до тех пор, пока концентрация дисперсной фазы не превышает некоторой критической величины. После чего происходит фазовое обращение независимо от типа ПАВ и последовательности ввода фаз. Добавление в эмульсию веществ, способных изменять первоначальную природу эмульгатора (например, хлористого кальция), также способствует обращению фаз. К тому же результату может приводить и длительное механическое воздействие.

Наблюдения под микроскопом капель эмульсии типа М/В (капли дисперсной фазы) показали, что при обращении фаз они сначала растягиваются, превращаются в пленки в объеме дисперсионной среды эмульсии и занимают весь объем, а дисперсионная среда дробится и преобразуется в дисперсную фазу [6]. Таким образом, при обращении фаз вначале образуются оба типа эмульсии, но затем остается или преобладает одна, более устойчивая система.

При этом процессе часто в результате неравномерного распределения эмульгатора на разных участках системы могут появляться множественные эмульсии, в которых, например, капелька масла, входящая в эмульсию типа М/В, может содержать в себе эмульсию типа В/М и т. д. (см. рис. 4).

Для обращения фаз имеет значение также соотношение объемов фаз эмульсии, изменить которые можно с помощью добавки электролитов, вспомогательного дополнительного эмульгатора или применения эмульгатора двойного действия, свойства которого зависят от температуры. Этот метод обращения фаз эмульсии находится в стадии разработки и пока не вышел за стены академических лабораторий. В настоящее время теоретически рассчитаны условия обращения фаз по этой схеме, но только для определенных специфических эмульсий [24]. Однако направление представляет интерес. Возможно, в будущем удастся осуществить технологию получения черного щебня путем первоначальной его обработки прямой эмульсией (она более проста в исполнении), а в процессе ее смешения со щебнем и какой-либо добавкой, или при незначительном изменении режима обработки, эмульсия обращается и получается щебень, обработанный обратной эмульсией, который быстрее формируется и менее подвержен влиянию внешних условий, чем обработанный прямой эмульсией.

Эмульсии обратного типа можно получить и на гидрофильных эмульгаторах путем высаливания их из водной фазы под действием избытка едкого натра или хлористого натрия, т. е. изменяя природу эмульгатора.

Высаливанием в коллоидной химии называют процесс осаждения из раствора определенных веществ путем добавления раствора солей различной концентрации (электролитов), изменяющих рН среды.

На этом принципе основано получение дорожных эмульсий обратного типа. При перемешивании активного вяжущего с постепенно вливаемым раствором NaOH и NACl поверхность раздела жидкостей увеличивается, в результате взаимодействия активных соединений битума и щелочи образуются плохо растворимые как в битуме, так и в концентрированном растворе NaOH и NACl соли, которые хорошо адсорбируются на поверхности раздела фаз, образуя достаточно плотную, механически прочную оболочку на поверхности частиц, что обеспечивает устойчивость эмульсии (см. рис. 2).

В качестве эмульгаторов обратных битумных эмульсий могут быть использованы нефтяные масла и масла, получаемые из угля, соединения, содержащие фенольные группы, а также твердые эмульгаторы – сажа или молотый уголь и т. п. (табл. 9).

Таблица 9

Эмульгаторы для обратных эмульсий

Наименование показателей | Величина показателей для эмульгаторов | ||

БП-3М | сланцевое масло | сажа | |

Внешний вид | Однородная масса коричневого цвета | Жидкость | Порошок тонко- |

Растворимость | В битуме | В битуме | Гидрофобный |

Количество зерен менее 0,071 мм, % | - | - | 80 |

Высококонцентрированные эмульсии

Отличительной особенностью высококонцентрированных эмульсий является взаимное деформирование капелек ДФ (битума), в результате чего они приобретают форму многогранников (полиэдров), разделенных тонкими пленками-прослойками дисперсионной среды. Такая эмульсия под микроскопом напоминает соты (см. рис. 6, а). Из-за плотной упаковки капелек эти эмульсии не способны к расслоению и седиментации и обладают механическими свойствами, сходными со свойствами гелей, поэтому их иногда называют желатинированными.

При определенных условиях такие эмульсии можно приготовить с очень большим содержанием ДФ. В лабораторных условиях удавалось получить битумные эмульсии, содержащие до 98% битума (ДФ) [15].

Особенность получения таких эмульсий состоит в применении водных растворов эмульгаторов высоких исходных концентраций.

Все компоненты эмульсии должны находиться в строго соблюдаемых соотношениях, каждый материал необходимо тщательно дозировать.

В разогретый до 65°С диспергатор подается заданное количество концентрированного раствора эмульгатора, затем вода для получения необходимой концентрации эмульгатора, после этого или одновременно с подачей воды (в некоторых диспергаторах) битум. Особенно строго необходимо следить за временем перемешивания (эмульсию готовили в лопастном смесителе), так как в результате лишнего времени перемешивания может произойти разрушение эмульсии.

Увеличение количества битума сверх рассчитанной концентрации также не рекомендуется, так как, помимо резкого возрастания вязкости эмульсии, это может привести к обращению фаз и превращению прямой эмульсии в обратную.

Кроме того, испарение некоторого количества воды также должно быть учтено из-за риска превысить допустимую концентрацию битума [15].

Во Франции компанией SCR в 1989 г. разработали высококонцентрированную эмульсию Emul. CR.80, содержащую 80% битума марки 80/100 или 180/200, модифицированного специальными добавками, позволяющими получить высокое содержание битума в эмульсии.

Водная фаза эмульсии содержит, помимо кислоты и солей, еще добавку аминов.

Исследования в лаборатории, а затем и в производственных условиях, показали, что такая эмульсия имеет скорость распада выше, чем эмульсия с обычным содержанием битума. Повышение содержания битума приводит к более высокому значению вязкости эмульсии и температура ее на выходе из диспергатора становится выше 100°С. Это вызывает необходимость использования устройства для охлаждения ее до 90°С. Эмульсия может храниться более 7 сут.

Свойства такой эмульсии следующие: рН эмульсии 3,5-4,5; содержание битума 79-81%; адгезия к щебню 95%; вязкость ![]() =30-40 с; дисперсность 8-12 мкм.

=30-40 с; дисперсность 8-12 мкм.

Эмульсия предназначалась для устройства поверхностной обработки на дорогах с большим уклоном. Распад такой эмульсии и формирование происходят очень быстро из-за небольшого количества воды, подлежащей удалению, поэтому открывать движение можно через небольшой промежуток времени.

Однако, несмотря на явные преимущества, этот вид эмульсии не нашел пока широкого применения.

3.2.2. Тонкодисперсный порошкообразный (твердый) эмульгатор

Возможность получения эмульсии на твердом обводненном эмульгаторе обусловлена растеканием битума по поверхности воды. Перемешивание способствует утончению пленки битума, ее разрыву, дроблению битума на капли и соприкосновению вяжущего с новой порцией обводненного порошкообразного эмульгатора. В результате физико-химических процессов взаимодействия битума с гидрофильной поверхностью порошка вокруг капель битума образуется достаточно прочная оболочка из частиц эмульгатора (см. рис. 2), что позволяет получить устойчивую эмульсию – пасту.

В этом случае эмульгирующее и стабилизирующее действие порошка – эмульгатора заключается не столько в снижении поверхностного натяжения, сколько в образовании структурно-механического барьера, обеспечивающего устойчивость эмульсии – пасты. При этом повышение дисперсности порошка приводит к большей устойчивости эмульсии и меньшему ее расходу.

Комплексное использование твердых и жидких органических эмульгаторов направлено на регулирование свойств эмульсий. Так добавлением порошка-эмульгатора к эмульсии на органическом эмульгаторе – ПАВ позволяет добиться повышения стабильности эмульсии, а введение ПАВ к эмульсиям на твердых эмульгаторах может увеличить дисперсность эмульсии и ускорить ее распад [11].

Кроме того, регулирование свойств эмульсий на твердых эмульгаторах можно проводить путем изменения их рН при введении в них добавок различных электролитов.

считает, что частицы твердого ПАВ эмульгатора должны иметь мозаичную структуру поверхности по отношению к избирательному смачиванию. Это значит, что твердый эмульгатор-стабилизатор для системы эмульсии типа В/М наряду с гидрофобными участками поверхности должен иметь и активные центры с гидрофильными свойствами [5].

Чтобы достичь этого, необходимо модифицировать поверхность частиц порошка-эмульгатора либо с помощью ПАВ, либо другого, более активного порошка, который бы активировал центры порошка-эмульгатора, не задействованные в работе.

В этом случае количество основного порошка-эмульгатора может быть существенно снижено.

В зависимости от химической природы поверхности твердой частицы она будет избирательно адсорбироваться со стороны углеводородной или водной фазы. Твердые мелкодисперсные частицы двуокиси кремния или окиси алюминия, имеющие гидрофильную поверхность, легко переходят в водную фазу и, следовательно, могут служить в качестве твердого ПАВ – эмульгатора системы типа М/В, а сажа, поверхность которой гидрофобна, – в качестве твердого ПАВ – эмульгатора для эмульсий типа В/М.

Если в системе отсутствует или недостаточно ПАВ для осуществления оптимального адсорбционного модифицирования частиц, то для стабилизации эмульсии необходимо значительно большее количество твердой фазы (многослойная система).

В ряде случаев модификация поверхности мелкодисперсного материала может происходить в нужном направлении как бы за счет химических свойств дисперсионной среды. Значительное повышение эффективности стабилизации дисперсной системы может достигаться при введении в систему мелкодисперсного твердого наполнителя с предварительно модифицированной поверхностью.

При этом следует отметить, что стабилизация эмульсии твердым эмульгатором возможна только при условии, что размер частиц порошка будет меньше капелек эмульсии. В то же время слишком мелкие частицы порошка не прилипают к поверхности капель и не образуют защитного слоя.

Дифференциальная кривая распределения капель битума по размерам в устойчивых пастах показана на рис. 5.

Специфика твердых эмульгаторов состоит в том, что их эмульгирующая способность проявляется только после гидратации, что обеспечивается определенным соотношением порошка-эмульгатора и воды. Оптимальное для полного эмульгирования количество воды зависит от дисперсности эмульгатора и содержания в нем активных окислов Са и Mg (табл. 10).

В ВСН 27-76, разработанных в Гипродорнии в 1976 г., порошкообразные эмульгаторы подразделяются, в зависимости от содержания этих активных окислов, на эмульгаторы с количеством активных окислов ³20% и порошки-носители, количество активных окислов в которых менее 20%.

Таблица 10

Основные твердые тонкодисперсные порошки-эмульгаторы

для битумных паст

Наименование показателей | Величина показателей для | ||||

извести гашеной | цемента | известня- | фильтр- | глины | |

Содержание зерен мельче 0,071 мм, % | 98 | 100 | Более 60 | Более 60 | 100 |

Показатель битумоемкости, г/100 см3, не более | 120 | 120 | 60 | 120 | 120 |

рН 10%-ной суспензии | 12 | 9 | 10 | 10 | 4 |

Активность (по СаО+MgО), %, не менее | 80 | 80 | 80 | 80 | - |

По мере уменьшения активности порошка увеличиваются требования к его дисперсности – для порошков-носителей количество частиц мельче 0,071 мм должно составлять не менее 60%, а к порошкам-эмульгаторам предъявляется только требование 100% прохода через сито с размером ячеек 1,25 мм.

При этом порошок-носитель применяется в основном совместно с порошком-эмульгатором, используемым в качестве активатора малоактивного порошка, модифицирующего поверхность носителя.

В качестве порошков-эмульгаторов (активаторов) могут применяться известь-пушонка или негашеная молотая известь, некоторые известняковые порошки и порошкообразные отходы промышленности, в качестве порошков-носителей – многие известняковые порошки, известь-пушонка ниже II сорта, отходы от дробления некоторых некарбонатных пород, порошкообразные отходы промышленности с невысокой активностью и др.

В качестве эмульгатора могут использоваться также такие тонкодисперсные порошки, как глина или кремнеземистые материалы.

В зависимости от содержания в твердых эмульгаторах частиц различного размера и гидрофильности получают эмульсии-пасты различной устойчивости к хранению. Наиболее устойчивы пасты с содержанием частиц мельче 0,071 мм в пределах 40-85%, но чем больше содержание мелких частиц, тем менее устойчивы пасты к хранению. Если же все 100% частиц будут мельче 0,071 мм, то паста-эмульсия может не получиться вовсе.

Следует учитывать, что, в зависимости от гидрофильности частиц порошка-эмульгатора, пасты могут быть прямого и обратного типа. Если порошки гидрофильны (глина, известь и др.), то пасты получаются прямого типа, а если гидрофобные (сажа, молотый уголь и т. п.), то обратного. При этом было установлено [11, 15], что диспергирование битума происходит только, если содержание воды в суспензиях (т. е. содержание порошка в воде) перед введением битума будет близко к границе текучести минерального порошка, применяемого в качестве эмульгатора. В противном случае паста может не получиться.

Зависимость содержания твердого эмульгатора от содержания активных окислов и некоторых характеристик глинистых частиц показана на рис. 7.

Рис. 7. Зависимость содержания твердого эмульгатора

в битумной пасте:

а – от его химического состава; б – от числа пластичности и содержания глинистых частиц (по данным и ); 1 – от содержания SiO2 в кремнеземистых эмульгаторах; 2 – от содержания СаО в извести-пушонке; 3 – от содержания глинистых частиц;

4 – от числа пластичности глинистых эмульгаторов

3.3. Характеристика и анализ свойств некоторых эмульгаторов

В настоящее время в мире производится большое количество эмульгаторов для получения битумных эмульсий с различным набором свойств. Основные марки и характеристики эмульгаторов, выпускаемых зарубежными и отечественными фирмами, представлены в табл. 11.

Наиболее известные в России фирмы – поставщики эмульгаторов – Сеса (Франция) и Акzо Nobil (Швеция). Эти фирмы занимаются химическим синтезом. Производство эмульгаторов для битумных эмульсий – это одна из основных отраслей их деятельности, поэтому фирмы следят за прогрессом в дорожной отрасли, быстро модифицируют или разрабатывают

Таблица 11 Основные эмульгаторы для битумных эмульсий | ||||

Название продукта | Фирма, страна | Основной состав сырья | Характеристика продукта | Для каких эмульсий предназначен |

1 | 2 | 3 | 4 | 5 |

Redicote (Редикот) | Akzo Nobil, Швеция | Полиамины | Паста или жидкость | Для любых видов эмульсий, в основном рекомендуется для ненафтеновых битумов |

Polyram (Полирам) | Сеса, Франция | Производные полиаминов | То же | Для м/р эмульсий, хранящихся смесей |

Dinoram (Динорам) | То же | Пропилен диамин | -²- | Для б/р и с/р эмульсий |

Emulsamine (Эмульсамин) | -²- | Алкил-амидо-полиамины | Жидкость | Для всех видов эмульсий |

Cecabase (Секабаз) | -²- | То же | То же | Для с/р и м/р эмульсий, храня- |

Stabiram (Стабирам) | -²- | Алкил-пропилен-полиамин, алкалин | Паста или жидкость | Для б/р и м/р эмульсий, хранящихся эмульсий |

Trinoram (Тринорам) | -²- | Пропилен триамин | Паста | Для с/р и м/р эмульсий, храня- |

Starbas (Старбас) | Star Asphalt, Италия | Смесь жирных кислот | Жидкость | Для анионных эмульсий |

Staracid L/LB (Стараксид) | То же | Смесь модифицированных диаминов | То же | Для б/р и с/р катионных эмульсий |

Staracid AEM (Стараксид) | -²- | Производные полиаминов | -²- | Для м/р катионных эмульсий |

Окончание табл. 11

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 |