ЛЕКЦИЯ

Тема «МЕХАНИЗАЦИЯ ПЕРВИЧНОЙ ОБРАБОТКИ МОЛОКА»

Цель:

1. Требования к технологии первичной обработки молока

2. Классификация теплообменных аппаратов

3. Основы теории рабочего процесса охладителей и пастеризаторов

4. Расчет основных технологических параметров теплообменных аппаратов и определение их потребного количества

Литература:

основная

1. Механизация и технология животноводства/ , , и др.– М.: КолосС, 2007. – 584 с.

2. , , Гребенник и технические средства в животноводстве – Ставрополь: Агрус, 2005

дополнительная

1. Механизация и технология производства продукции животноводства : учебник для вузов по агроинж. специальностям / , , . - М. : Колос, 20с.

1. Требования к технологии первичной обработки молока

Академик Павлов назвал молоко «Пищей приготовленной самой природой». Действительно, природа «изобрела», придумала эту уникальную по составу и свойствам пищу, но предназначила ее лишь для кормления детенышей, а значит, ограничила весьма небольшим количеством и не позаботилась о способности к длительному хранению.

Человек же действуя в своих интересах, постепенно превратил одомашненных животных в «биологические фабрики» по производству молока, создал молочное скотоводство и молочную индустрию.

В Ставропольском крае с целью получения молока, в основном, разводят красный степной и черно-пестрый скот, продуктивность которого колеблется от 2,6 до 6 тыс. кг в год. При молочной продуктивности 4…6 тыс. кг в год корова выделяет с молоком 114…220 кг белка, 150…500 кг жира, 200…300 кг лактозы, 6…9 кг кальция и 4,5…7 кг фосфора.

В 1 мл молока содержится 2…5 млрд. жировых шариков, диаметром 0,5…10 мкм. Размер их имеет большое практическое значение в маслоделии. Шарики 0,1…0,5 мкм – практически не отстаиваются, т. к. оболочка их имеет более высокую плотность. Нагревание молока до 60 0С улучшает отстаивание, т. к. уменьшается вязкость. При температуре свыше 100 0С молоко приобретает коричнево-бурую окраску, что является следствием разложения сахаров и белков.

Состав молока непостоянен и в среднем выглядит следующим образом (% по объему):

вода – 83…89

жир – 2,7…6

казеин – 2,2…4,0

альбумин – 0,2…0,6

глобулин – 0,05…0,2

молочный сахар – 4,0…5,6

соли – 0,3

зола – 0,6…0,8 и другие.

Основным химико-технологическим свойством молока является его кислотность. Активная кислотность выражается в рН. Общая кислотность – обусловлена содержанием в нем белков, кислых солей и газов и оценивается градусами Тернера (0Т). Общая кислотность молока определяется титрованием в присутствии фенолфталеина, и выражают количеством децинормальной щелочи израсходованной на нейтрализацию 100 мл молока. Каждый мл щелочи соответствует 10 кислотности молока по Тернеру. Свежевыдоенное молоко имеет кислотность 16…180Т.

Качество молока характеризуется комплексом химических, физических, биохимических и физиологических свойств.

Таблица 1 - Физико-химические показатели молока по ГОСТ Р «Молоко натуральное коровье - сырье»

Наименование показателя | Норма для молока сорта « , .;,., | |||

высшего | первого | второго | несортовое | |

Кислотность, 0Т | от 16,00-до 18,00 | от 16,00 до 18,00 | от 16,00 до 20,99 | менее 15,99, или более 21,00 |

Группа чистоты, не ниже | 1 | 1 | II | III |

Плотность, кг/м3, не менее | 1028,0 | 1027,0 | 1027,0 | менее 1026,9 |

Температура замерзания, 0С* | не выше минус 0,520 | выше минус 0,520 |

*Может использоваться взамен определения плотности молока.

Температура замерзания молока введена в число регламентируемых показателей впервые. Более того, она может использоваться взамен контроля плотности молока. Известно, что точка замерзания натурального молока так называемое «криоскопическое число», для натурального молока величина сравнительно постоянная, поэтому по ее изменению можно контролировать натуральность молока. Установлено, что добавление 1% воды в молоко повышает криоскопическое число на 0,002°С.

При образовании молока из организма коровы в него переходят иммунные тела и бактерицидные вещества, задерживающие развитие бактерий. Период действия этого свойства называется бактерицидной фазой, длительность которой зависит от условий получения молока и температуры его хранения (табл. 2).

Таблица 2 – Продолжительность бактерицидной фазы

Температура молока, оС | Продолжительность бактерицидной фазы, ч |

+ 30 + 25 + 10 + 5 + 1 | до 3 ч 6 24 48 72 |

В целях сохранения качества молока его необходимо подвергать первичной обработке. К первичной обработке относятся:

- очистка;

- охлаждение;

- хранение;

- учет;

- пастеризация;

- сепарирование;

- нормализация.

Первые четыре обязательны для выполнения на ферме.

Процессы, реализуемые на ферме (для молока) делятся на:

- гидромеханические (очистка, транспортировка);

- тепловые (охлаждение, нагрев);

- механические (гомогенизация, эмульгирование).

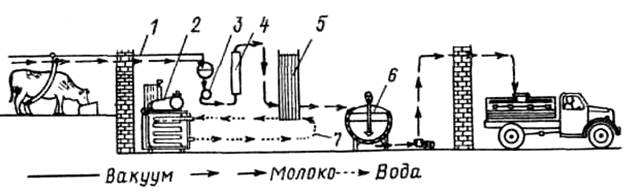

Наилучшее качество молока достигается тогда, когда функционирует поточная линия получения и обработки молока (рис. 1).

Рисунок 1 - Конструктивно-технологическая схема прифермской молочной:

1 — молокопровод; 2 — холодильная установка; 3 — центробежный молочный насос; 4 — молочный фильтр; 5 — пластинчатый охладитель; 6 — молочный танк; 7 — трубопровод для подачи воды в охладитель

2. Классификация теплообменных аппаратов

Основные требования, предъявляемые к охладителям молока:

1. Универсальность в отношении возможности охлаждения жидких молочных продуктов с различными физико-механическими свойствами.

2. Не допускать бактериального загрязнения молока.

3. Не допускать испарения продукта во время охлаждения.

4. Быть удобными для проведения чистки, мойки и дезинфекции.

Существующие охладители могут работать отдельно или входить в состав комбинированных охладительно-пастеризационных или очистительно-охладительных установок.

Для охлаждения используют холодную воду родников, артезианских скважин, а также естественный холод.

Глубокое охлаждение проводят за счет искусственного холода, полученного от холодильных машин.

Современные охладители классифицируются по следующим признакам:

1. По характеру соприкосновения с окружающим воздухом: открытые оросительные и закрытые проточные.

2. По профилю рабочей поверхности: трубчатые и пластинчатые.

3. По числу секций: одно - и многосекционные.

4. По конструкции: одно - и многорядные (пакетные).

5. По форме: плоские и круглые.

6. По направлению движения теплообменивающихся сред: прямоточные, противоточные и с перекрестным движением сред.

7. По воздействиям, вызывающим продвижение продукта: напорные и самотечные.

Принципы охлаждения молока

Принципы охлаждения молока

Принцип охлаждения основан на теплообмене между молоком и хладоносителем (воздухом, водой, рассолом).

Процесс теплопередачи происходит непрерывно до тех пор, пока температура молока будет выше температуры хладоносителя.

Для эффективного охлаждения молока необходимо иметь достаточное количество хладоносителя на единицу молока и условия, обеспечивающие наивысшую теплопередачу.

На величину теплопередачи влияют следующие основные факторы:

1. Размер теплообменной поверхности.

2. Средняя разность температур молока и хладоносителя.

3. Скорость движения молока и хладоносителя.

4. Теплопроводность и форма теплообменной поверхности.

5. Свойства охлаждаемой жидкости и хладоносителя.

Средняя разность температур молока и хладоносителя зависит от соотношения потоков движения молока и хладоносителя. Потоки бывают прямоточные и противоточные.

При прямотоке имеет место разница температур на входе в охладитель, а на выходе из него эта разница незначительна.

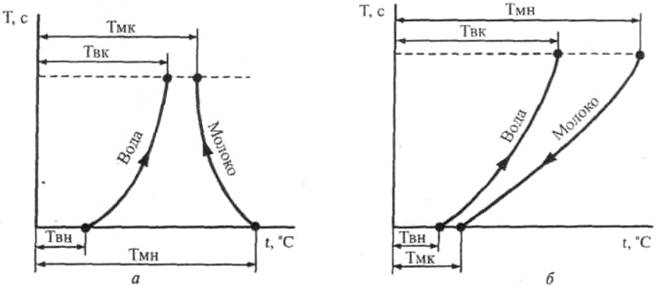

При противотоке молоко и хладоноситель движутся навстречу друг другу. В этом случае создается достаточная разница температур и на входе, и на выходе. Температурные графики доказаны на рисунке 2.

Рисунок 2 – Графики изменения температуры при: а – прямотоке; б – противотоке

Изменение температуры при прямотоке  (1)

(1)

Изменение температуры при противотоке  , (2)

, (2)

где ![]() ,

, ![]() ,

, ![]() ,

, ![]() - температуры молока и хладоносителя начальная и конечная соответственно;

- температуры молока и хладоносителя начальная и конечная соответственно;

ε – коэффициент, учитывающий степень теплопередачи (ε = 0,6…0,95).

3. Основы теории рабочего процесса охладителей и пастеризаторов

Рассмотрим односекционный охладитель. При его работе имеет место тепловой баланс

(3)

(3)

где ![]() - количество теплоты молока, кДж;

- количество теплоты молока, кДж;

![]() - количество теплоты хладоносителя, кДж.

- количество теплоты хладоносителя, кДж.

![]() , (4)

, (4)

![]() , (5)

, (5)

где Gм, ![]() – расход молока и хладоностиля, кг;

– расход молока и хладоностиля, кг;

См, ![]() – теплоемкость молока и хладоносителя (воды), кДж/кг оС (См = 3,91 кДж/кг оС,

– теплоемкость молока и хладоносителя (воды), кДж/кг оС (См = 3,91 кДж/кг оС, ![]() = 4,21 кДж/кг оС);

= 4,21 кДж/кг оС);

![]() ,

, ![]() ,

, ![]() ,

, ![]() - начальная и конечная температуры молока и хладоносителя, оС.

- начальная и конечная температуры молока и хладоносителя, оС.

Приравняв выражения (4) и (5), имеем

![]() (6)

(6)

Откуда расход теплоносителя

(7)

(7)

Пастеризация — процесс уничтожения в молоке бактерий (микроорганизмов). Аппараты, в которых проводят этот процесс, называются пастеризаторами.

Режимы термической пастеризации: длительная, кратковременная и мгновенная.

Длительная пастеризация — нагрев молока до 60…65 °С и выдержка в течение 30 мин.

Кратковременная — нагрев до 76…78 °С и выдержка в течение 20 с.

Мгновенная — нагрев до 87…89 оС без дальнейшей выдержки.

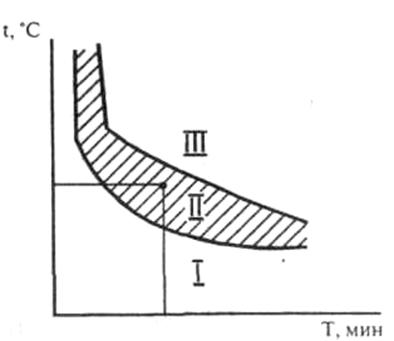

Решающим фактором, обеспечивающим гибель микроорганизмов в молоке, является длительность температурного воздействия на продукт. Зависимость между температурой и длительностью пастеризации показана на рисунке 3.

Рисунок 3 – Температурный график пастеризации:

I – зона сохранения жизнедеятельности бактерий; II – нейтральная зона; III – зона изменения свойств молока

Расход пара Qп, кг, на пастеризацию

, (8)

, (8)

Где iп, iк – энтальпия пара и конденсата, кДж/кг;

![]() - тепловой КПД пастеризатора (

- тепловой КПД пастеризатора (![]() = 0,8…0,95).

= 0,8…0,95).

4. Расчет основных технологических параметров теплообменных аппаратов и определение их потребного количества

Охладители выбирают по следующим основным показателям:

- площади рабочей поверхности (F, м2);

- виду хладоносителя (вода, рассол);

- значения начальных температур.

Для плоских трубчатых охладителей

![]()

![]() , (9)

, (9)

Где d – диаметр труб, м;

а – ширина пропайки между трубами, м;

L – длина трубы, м;

n – количество труб.

Холодильную установку выбираем по наибольшей суточной потребности в холоде Qсут, кДж:

, (10)

, (10)

где Q1 – количество теплоты, необходимое для охлаждения молока до температуры хранения, кДж;

Q2 – количество теплоты для поддержания постоянной температуры при хранении, кДж;

Q3 - потери теплоты, кДж.

, (11)

, (11)

где ![]() - суточное количество молока, кг;

- суточное количество молока, кг;

![]() - начальная и конечная температура молока, оС;

- начальная и конечная температура молока, оС;

![]() - начальная и конечная энтальпия молока, кДж/кг.

- начальная и конечная энтальпия молока, кДж/кг.

![]() , (12)

, (12)

где ![]() - количество теплоты для компенсации притока внешней теплоты, кДж;

- количество теплоты для компенсации притока внешней теплоты, кДж;

![]() - количество теплоты для компенсации потерь при перекачке, кДж;

- количество теплоты для компенсации потерь при перекачке, кДж;

![]() - потери теплоты через вентиляцию, кДж.

- потери теплоты через вентиляцию, кДж.

![]() , (13)

, (13)

где К – коэффициент теплопередачи, Вт/м2 оС;

F – поверхность теплообмена, м2;

![]() - разность температур теплообмена, оС.

- разность температур теплообмена, оС.

![]() , (14)

, (14)

где N – мощность насоса, Вт;

t – продолжительность работы насоса, ч.

![]() , (15)

, (15)

где ![]() - кратность воздухообмена;

- кратность воздухообмена;

В – масса удаляемого воздуха, кг;

![]() - энтальпии наружного и внутреннего воздуха, кДж/кг.

- энтальпии наружного и внутреннего воздуха, кДж/кг.

.

.