ПЕРЕРАБОТКА И КОМПЛЕКСНАЯ УТИЛИЗАЦИЯ ОТХОДОВ ПРЕДПРИЯТИЙ ЧЕРНОЙ МЕТАЛЛУРГИИ

В настоящее время комплексное использование техногенных отходов металлургических комплексов приобретает особое значение в связи с ростом экологических проблем и снижением уровня содержания целевых компонентов в исходном сырье.

Проблема получения металлического железа весьма остро стоит вследствие истощения традиционных источников получения этого металла и перехода к интенсивным технологиям. Это обусловлено появлением большого количества железосодержащих отходов, в частности растворов травления, содержащих значительное количество ионов металла. Основная масса порошков железа изготавливается с использованием традиционного сырья (сталь, окалина, металлическая губка). Однако, как утверждают специалисты, будущее за прямым получением порошков из руд, концентратов, отходов металлургии и химической промышленности.

Из всех видов исходного сырья лишь немногие (стружка, лом, скрап и т. д.) содержат главный компонент - железо в металлическом состоянии. В большинстве же случаев железо в исходном состоянии находится в окисленной форме.

Большое количество железа содержится в отработанных промышленных растворах: растворах травления, химического и электрохимического полирования, электролитах железнения и т. д. Это позволяет рассматривать их как потенциальные источники получения металлического железа. Актуальность этой проблемы обусловлена еще и тем, что при нынешних темпах производства и потребления железа в ближайшие 50 лет мировые запасы богатых железных руд начнут исчерпываться.

Железо в отработанных промышленных растворах содержится, в основном, в степени окисления ( III). Восстановление ионов железа (III) до металла возможно при использовании электролиза или водорода. Электролиз идет достаточно продолжительное время (до 120 часов), что обусловливает значительные затраты энергии и материалов. Восстановление водородом проводят в реакторе - автоклаве при высоком давлении и температуре. Этот метод характеризуется взрыво - и пожароопасностью .

Применяемые для получения железа в свободном состоянии традиционные восстановители - водород, гидрид кальция, тетрагидридоборат калия или натрия, а также электрический ток - не всегда могут быть использованы с достаточной степенью эффективности. Наиболее простым, относительно недорогим и малоэнергоемким можно считать электрохимический метод.

Наиболее массовыми отходами являются:

–окалина;

–шламы различного происхождения;

–железосодержащая пыль.

В ряде случаев возвращение таких отходов в рецикл производства не целесообразно вследствие их загрязнения разнообразными ингредиентами органическими и неорганического происхождения. Поэтому в некоторых случаях целесообразно проводить утилизацию этих техногенных отходов с учетом их химического состава и получением ликвидной товарной продукции.

В этой связи можно предложить следующие процессы переработки:

–получение химических реактивов на основе железа достаточно высокой квалификации;

–получение железного порошка или композиций на его основе с заданными физико-химическими и физико-механическими характеристиками;

–синтез коагулянтов для очистки природных и сточных вод;

–получение компонентов и материалов для строительства, включая дорожное

Предложенный комплекс мероприятий позволит извлекать железо из растворов его соединений с содержанием ≥2%. При этом в ряде случаев возможно получение железа в элементном состоянии, которое может быть использовано как в дисперсном, так и в компактированном состоянии. Эффективность процесса выделения железа составляет >90-95%.

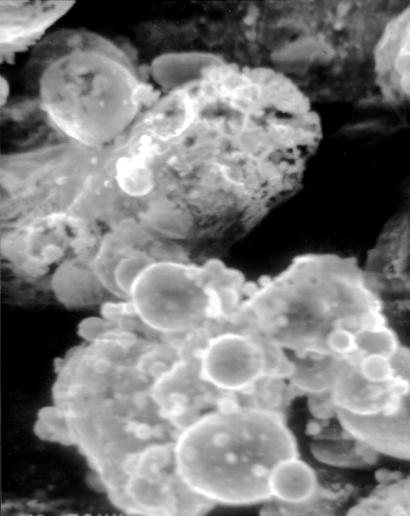

Следует отметить, что химический состав раствора существенным образом влияет на состав осадка. Так, например, результаты микрозондового рентгеноспектрального анализа образцов железа, восстановленных из электролита, полученного путем растворения окалины (состав, %: Fe2O3 90,53; Fe3O4 4,9; SiO2 3,30; CaO 0,11; S 0,007; P 0,006; Al2O3+MgO+K2O+Na2O+TiO2 S1,117) в хлороводородной кислоте и промышленным пирометаллургическим способом (ПЖРВ-2). В результате электронномикроскопического исследования было выявлено, что частицы порошка ПЖРВ-2 имеют округлую каплевидную форму, а частицы восстановленного железа – сферическую, с отчетливо наблюдаемыми на поверхности ямками травления и субзародышами (рис. 1). Микроанализ показал, что железо, полученное восстановлением из электролита, содержит 0,45% Al, <0,1% Si, 0,2% Ti, <0,1%Ni, а металлургическое железо – 1,2% Al, 0,3% Si, 0,25% Ti, 0,25%Ni, 0,35%К.

Полученные осадки железа подвергали рентгеновскому структурно-фазовому анализу. Результаты расшифровки спектров представлены в таблице 1.

По данным рентгеновского фазового анализа и локального микроанализа, полученные при использовании дисперсного алюминия (фракция 71-100 мкм) образцы представляют собой механическую смесь кристаллов a-железа и алюминия (табл. 1, образец 1). После промывки осадка в концентрированном растворе NaOH (удаление остаточного кислого раствора) было зафиксировано, что он состоит из одной фазы - a-железа с объемноцентрированной кубической решеткой (табл. 1, образец 2). Следует отметить, что размер кристаллитов железа (грань 110), полученного из раствора FeCl3 путем восстановления дисперсным алюминием, составляет 24,569 нм.

![]()

![]()

![]()

![]()

![]()

Рис.1 Микрофотографии частиц осадка железа

Согласно данным электронной микроскопии, частицы полученного в рассматриваемом случае железа имеют сферическую или близкую к ней форму и различные размеры. Большие частицы (40-50 мкм) несут на своей поверхности субиндивиды сферической формы меньших на 1-2 порядка размеров, а также - ажурную сеть нитевидных зародышей в микротрещинах и порах. Травление частиц в щелочи еще более усложняет картину явления. Наличие большого количества зародышей на поверхности крупных частиц в сочетании с системой трещин и пор обуславливает развитость поверхности металла, что может оказаться весьма существенным при использовании такого материала в качестве катализатора. Кроме того, их существенным признаком является наличие внутренних полостей. Все это обеспечивает специфичность физических характеристик таких порошков, например, малую насыпную плотность (1,2-1,3 г/см3).

Таблица 1

Результаты рентгенофазового анализа осадка до (1) и после выдержки в NaOH(2).

Результаты эксперимента | Справочные | данные (JСPDS) | ||||

№ образца |

| Al | ||||

d, | Iотн,% | d, | Iотн,% | d, | Iотн,% | |

2,340 | 2 | — | — | 2,338 | 100 | |

2,028 | 100 | 2,027 | 100 | 2,024 | 47 | |

1 | 1,434 | 9 | 1,433 | 19 | 1,431 | 22 |

1,171 | 20 | 1,170 | 30 | 1,169 | 7 | |

1,013 | 8 | 1,013 | 9 | — | — | |

2,027 | 100 | 2,027 | 100 | — | — | |

2 | 1,433 | 16 | 1,433 | 19 | — | — |

1,170 | 25 | 1,170 | 30 | — | — |

Соответственно, постоянная решетки а равна 0,28662±0,00001 нм, что согласуется со справочными данными: а=0,28665 нм.

При отсутствии процедуры выдержки осадка в щелочи, в нем отмечается появление аморфной фазы, по всей видимости псевдобемита, а с течением времени - также кристаллов байерита, образующихся из метастабильных продуктов растворения примеси - алюминия.

Маточный раствор после восстановления железа и его отделения экологически мало опасен и может быть использован в качестве коагулянта при очистке промышленных стоков. Следует отметить, что соли железа (III) являются хорошими коагулянтами и используются наряду с соединениями алюминия (III) для очистки природных или сточных вод. Так, например, в нашей стране выпускается более 400 тыс. тонн/год коагулянтов только на основе соединений алюминия. Тем не менее, ощущается их существенная нехватка.

Получаемые коагулянты представляют собой раствор на основе полимерных гомо - и гетеролигандных комплексов железа или железа и другого металла (алюминия, титана, кремния). Как показали исследования в растворе находятся ионы Fe(OH)+, которые полимеризуясь через ол - и оксо - группы образуют, например, с ионами Al3+aq комплекс [Fe(II)Al(III)Ox(OH)y](7-2x-y)+ , придающий раствору бледно-голубую окраску. С течением времени в результате контакта с атмосферой или искусственным путем происходит окисление Fe(II) в Fe(III), что сопровождается сменой окраски сначала на зеленую, а затем на желто-коричневую. Проведенный анализ как химического состава, так и показателей качества такого коагулянта показывает, что последний по ряду показателей не уступает отечественным и зарубежным аналогам.

В заключение можно отметить, что предлагаемый нами комплексный подход позволяет обеспечить:

–высокую степень извлечения железа в виде дисперсного металлического порошка с размерами частиц в пределах 1-100 мкм;

–проводить очистку промышленных стоков от ионов и взвешенных частиц железа до уровня экологических требований;

–различные варианты рентабельного использования железного порошка;

–резкое снижение объемов отходов основного производства;