1.6 Методы стандартизации

При стандартизации широкое применение получили методы: упрощение (симплификация); упорядочение (систематизация и классификация) объектов стандартизации; параметрическая стандартизация; унификация; агрегатирование; типизация.

Симплификация (от лат. simplus – простота, facere – делать) заключается в ограничении номенклатуры применяемых в производстве изделий, основных и вспомогательных материалов до такого количества, которое является достаточным для удовлетворения существующей потребности.

Упорядочение объектов стандартизации является универсальным методом в области стандартизации продукции, процессов, услуг. В него входят систематизация и классификация.

Систематизация заключается в расположении в определенном порядке и последовательности, удобной для пользования. Наиболее простой формой систематизации является расположение систематизируемого материала в алфавитном порядке, например, в справочниках.

Классификация заключается в расположении предметов и понятий по классам и размерам в зависимости от общих признаков.

Примерами классификации могут служить общероссийские классификаторы, принятые органами по стандартизации в России. Это, в частности: Общероссийский классификатор предприятий и организации (ОКП); Общероссийский классификатор предприятий и организаций (ОКПО); Общероссийский классификатор стандартов (ОКС); Общероссийский классификатор изделий и конструкторских документов машиностроения и приборостроения ЕСКД и др.

Параметрическая стандартизация применяется для установления рациональной номенклатуры изготавливаемых изделий с целью унификации, повышения серийности и развития производства. Для этого разрабатываются параметрические ряды этих изделий – совокупность числовых значений главного параметра изделий одного функционального назначения. Например, для металлорежущего оборудования – это точность обработки, мощность, пределы скоростей резания, производительность; для измерительных приборов – погрешность измерения, цена деления шкалы, измерительная сила и др.

Наибольшее и наименьшее значения главного параметра, а также частоту ряда надо устанавливать не только на основе текущей потребности, но и с учетом перспективы развития производства, достижений науки и техники.

Унификация (от лат. unio – единство и facere – делать) – это деятельность, направленная на приведение объектов одинакового функционального назначения к единообразию (например, к оптимальной конструкции) по установленному принципу и рациональное сокращение числа этих объектов на основе данных об их эффективной применяемости.

Различают следующие виды унификации:

- типоразмерная унификация применяется в изделиях одинакового функционального назначения, отличающихся числовым значением главного параметра;

- внутритиповая унификация осуществляется в изделиях одного и того же функционального назначения, имеющих одинаковое числовое значение главного параметра, но отличающихся конструктивным исполнением составных частей;

- межтиповая унификация проводится в изделиях различного типа и различного конструктивного исполнения (например, унификация продольно-фрезерных, строгальных, шлифовальных станков между собой).

Унификация (низшая ступень стандартизации) заключается в уменьшении многообразия конструкций, выполняющих в ЭВМ одинаковые или сходные функции. Унификации подвергаются как механические детали, сборочные единицы и несущие конструкции, так и элементная база.

Стандартизация (завершающая стадия унификации) является необходимой предпосылкой для создания ЭВМ современного технического уровня. Высокие показатели разработок невозможны без опережающего характера стандартизации по отношению к производству разрабатываемых изделий, минуя базирования на её лучших достижениях отечественной и мировой техники.

Агрегатирование - это метод созданияи эксплуатации машин, приборов и оборудования из отдельных унифицированных и стандартных деталей, узлов, многократно используемых при создании различных изделий на основе геометрической и функциональной взаимозаменяемости.

Широкое использование принципов агрегатирования позволяет при создании новых машин и их модификаций значительно уменьшить объем проектно-конструкторских работ, сократить сроки подготовки и освоения производства, снизить трудоемкость изготовления.

Типизация – метод стандартизации, направленный на разработку и установление типовых объектов для данной совокупности, применяемых за основу при создании других объектов, близких по функциональному назначению.

1.7 Системы общетехнических стандартов

Большие масштабы производства, широкие межотраслевые связи предприятий обусловили необходимость создания комплексных систем общетехнических (межотраслевых) стандартов.

Эти системы объединяют нормативные документы, связывающие все стадии жизненного цикла изделий: исследования, проектирование, подготовку производства, эксплуатация, ремонт, утилизация.

Внедрение систем общетехнических стандартов повышает эффективность инженерного труда, качество продукции, экономичность производства.

В настоящее время в России действуют системы:

- ЕСКД;

- ЕСТД.

Единая система конструкторской документации (ЕСКД). Эта система устанавливает для всех предприятий и организаций страны порядок проектирования, единые правила выполнения и оформления чертежей и ведения чертежного хозяйства, что упрощает проектно-конструкторские работы, способствует повышению качества и уровня взаимозаменяемости изделий и облегчает чтение и понимание чертежей. Используя ЕСКД, можно применять ЭВМ для проектирования и обработки технической документации. ЕСКД способствует развитию кооперирования промышленности и использованию при проектировании новых изделий, отдельных частей и деталей ранее созданных конструкций.

Весь комплекс стандартов ЕСКД разделяется на 9 групп:

Стандарты группы 0. Общие положения;

Стандарты группы 1. Основные положения;

Стандарты группы 2. Классификация и обозначения изделий в конструкторских документах;

Стандарты группы 3. Общие правила выполнения чертежей;

Стандарты группы 4. Правила выполнения чертежей в машиностроении и приборостроении;

Стандарты группы 5. Правила обращения конструкторских документов (учет, хранение, дублирование, внесение изменений);

Стандарты группы 6. Правила выполнения эксплуатационной и ремонтной документации;

Стандарты группы 7. Правила выполнение схем;

Стандарты группы 8. Макетные методы проектирования;

Стандарты группы 9. Прочие (В эту группу включены стандарты, не вошедшие в другие группы).

Стандарты ЕСКД обозначаются следующим образом: цифра 2 указывает на принадлежность данного стандарта к комплексу стандартов ЕСКД; три последующие цифры номера характеризуют конкретный стандарт, причем первая из них указывает, к какой группе ЕСКД он принадлежит; две последние цифры указывают год утверждения стандарта.

Например, ГОСТ 2.503-74

2 – это класс стандартов – ЕСКД;

5 – группа стандартов – правила обращения конструкторских документов;

3 – порядковый номер стандарта в группе;

74 – год принятия стандарта.

Согласно ЕСКД к конструкторской документации следует относить графические и текстовые документы, которые определяют состав и устройство изделия и содержат все необходимые данные для его разработки, изготовления, контроля, приемки, эксплуатации и ремонта. ЕСКД устанавливает также основные стадии разработки нового изделия: техническое предложение, эскизный проект, технический проект.

Применение ЕСКД обеспечивает:

- возможность взаимообмена техническими документами между различными предприятиями внутри страны и между государствами без переоформления;

- сокращение типов, упрощение форм технических документов и графических изображений, что способствует снижению трудоемкости проектирования;

- механизацию и автоматизацию обработки технических документов.

Единая система технологической документации (ЕСТД) представляет собой комплекс государственных стандартов, устанавливающих:

- формы документации общего назначения (маршрутная карта технологического процесса, сводная подетально-технологическая спецификация, карта эскизов, схем и наладок и др.);

- правила оформления технологических процессов и формы документации для процессов, специфичных для отраслей радиотехники, электроники и др.

Технологическая документация, как и конструкторская, определяет трудоемкость, продолжительность подготовки производства и качество продукции.

На основе технологической документации осуществляют планирование, подготовку и организацию производства, устанавливают связи между отделами и цехами предприятий, а также между исполнителями (конструктором, технологом, мастером, рабочим). Технологическая документация возникает уже на стадии проектирования; на ней базируются изготовление, эксплуатация и ремонт изделий.

Стандарты этой системы должны обеспечивать преемственность основных положений стандартов ЕСКД, базироваться на широком применении типовых технологических процессов (это резко сокращает объем работы технолога и разрабатываемой документации).

Главным преимуществом разработанных форм ЕСТД является возможность обработки данных и проведения различных технологических и производственных расчетов с помощью электронно-вычислительных машин.

В настоящее время ЕСТД включает свыше 50 государственных стандартов, которые подразделены на 9 групп. Этим стандартам присвоен класс – 3. Например: ГОСТ 3.1103 – 82.

Внедрение стандартов ЕСТД позволило определить единый технологический язык, применяемого всеми машиностроительными организациями, повысить уровень технологических разработок и заложить высокие гарантии качества.

Раздел 2. Качество

2.1 Основные понятия о качестве

Одной из важнейших задач в жизни людей является проблема качества. Этой проблемой человечество занято с древних времен. Около 4 тыс. лет назад в центре Вавилона был воздвигнут столб, на котором были нанесены основные законы того времени. И первым из них был закон о качестве. В нем, в частности, говорились о том, что если строитель построит дом слабой конструкции и этот дом сломается и убъет хозяина, то надо убить строителя. Если погибает сын хозяина, то надо убить сына строителя и т. д. То же касалось и судостроения: если утонет построенный корабль, то нужно применить соответствующие меры к строителям этого корабля.

В условиях рыночной экономики самым важным фактором достижения успеха в бизнесе является удовлетворение потребителя. Это один из фундаментальных законов в мире бизнеса, который нельзя обойти. Он одинаково верен как на промышленном Западе, в царстве высоких технологий, так и в джунглях Суматры, где вручную делают сувениры для туристов.

Другой закон современного рынка заключается в том, что для большинства потребителей качество - это то, что должно быть обеспечено в первую очередь.

Так что же такое качество?

Если задать этот вопрос различным должностным лицам или потребителю, то можно получить следующие ответы.

Конструктор или разработчик изделия вероятнее всего скажет, что качество - это соответствие продукции функциональному назначению, ее надежность, прочность и долговечность.

Руководитель предприятия скажет, что это требование заказчика и нормативной документации, конкурентоспособность. Скорее всего, он пожалуется на то, что с качеством продукции у него много хлопот (подводят поставщики, слишком высокие требования стандартов и т. п.).

Работники отдела технического контроля (ОТК) отметят, что качество - это точное соответствие свойств продукции чертежам и стандартам. Только при этом, скажут они, продукция может считаться качественной.

Потребитель скажет, что качество продукции - это ее пригодность удовлетворять какие-либо его потребности, это - удобство пользования, экономичность, красота форм, причем по приемлемой цене.

Американский специалист доктор Харингтон выразил свое мнение следующим образом: «Качество - вещь забавная. Все о нем говорят, все с ним живут и каждый думает, что знает, что это такое. Но лишь немногие придут к единому мнению об определении качества. Мои твердые взгляды на определение качества таковы:

- определение «качества» - удовлетворение ожиданий потребителя за цену, которую он себе может позволить, когда у него возникает потребность;

- определение «высокого качества» - превышение ожиданий потребителя за более низкую цену, чем он предполагает».

Государственный стандарт (ГОСТ ) устанавливает применяемые в науке и технике термины и определения и вводит понятие “качество продукции”. Качество продукции - это совокупность свойств и характеристик продукции или услуги, которые придают им способность удовлетворять установленные или предполагаемые потребности.

Под продукцией или услугой понимается как результат деятельности или процессов (материальная или нематериальная продукция), например само изделие, программа для ЭВМ, проект, инструкция и т. п., так и деятельность или процесс, например, предоставление какой-либо услуги при сервисе или выполнение производственного процесса. Услуга - это, по сути, такой же вид продукции, как и само изделие. Международные стандарты ИСО, МЭК и другие не делают между ними различий.

Свойство продукции (ГОСТ ) - объективная особенность продукции, которая может проявляться при ее создании, эксплуатации или потреблении.

Из определения качества следует, что, во-первых, качество понятие динамическое: поскольку со временем потребности могут изменяться, необходимо периодически пересматривать и требования к качеству. Во-вторых, поскольку качество - совокупность свойств, необходимые показатели для их описания и количественные характеристики для их оценки.

Например, одна из характеристик качества автомобилей - выбросы вредных веществ, нормируемые Директивами Европейского Сообщества и широко известные под названием Евро. В 1983 г. это были нормы Евро-0, а с 2005 г. в Европе действуют нормы Евро-4, существенно ужесточившие экологические требования. В то же время, отечественная промышленность с 2003 г. выпускает значительную часть автомобилей, соответствующих уже отмененным в Европе нормам Евро-2, тем самым, закрывая себе доступ на европейские рынки сбыта.

Качество продукции - физическая категория. Оно формируется на стадии маркетинговых исследований и опытно-конструкторских разработок.

На основе анализа настоящего и прогнозируемого спроса рынка сбыта маркетологи формулируют требования к качеству, которому должно соответствовать изделие в ближайшей и отдаленной перспективе. В условиях, когда предложения на рынке сбыта превышают спрос, именно качество продукции является одним из основных факторов, определяющих ее конкурентоспособность. По данным исследователей, 23 % коммерческих неудач продукции приходится на техническое несовершенство изделий, уступая лишь неверной оценке требований рынка.

На основании представленных исследований и опыта эксплуатации предыдущих образцов техники, конструктор идентифицирует новые требования в рабочих и сборочных чертежах изделия в виде нормирования точности геометрических параметров элементов деталей и их поверхностей, параметров физико-химических свойств слоев поверхности, определяющих износостойкость трущихся поверхностей, герметичность и прочность соединений, взаимозаменяемость деталей и сборочных единиц.

Необходимо нацеливаться на высокое качество, потому что, если удовлетвориться меньшим, а конкурент не удовлетворится, то в один прекрасный день можно обанкротится.

Качество продукции зависит от качества составляющих ее изделий и материалов. Если продукция состоит из изделий машиностроения, то к свойствам, определяющим качество продукции, относятся свойства отдельных изделий, а также такие свойства совокупности изделий, как однородность, взаимозаменяемость и т. д.

К каждой продукции (объекту) предъявляются определенные требования, зафиксированные в стандартах и действующих технических условиях. Эти требования характеризуют качество данной продукции. Например, емкость, наработка на отказ, мощность компрессора характеризуют качество холодильника. Если свойства продукции (контролируемые параметры или параметры, оцениваемые потребителем) полностью соответствуют предписанным требованиям, то, значит, данная продукция качественна на 100 %. Если свойства только частично отвечают требованиям, то качество продукции низкое.

Качество часто носит субъективный характер. Например, преуспевающий бизнесмен качественными считает часы дорогие, позолоченные. Обычный служащий желает приобрести часы надежные и точно показывающие время. Человек, занимающийся подводным плаванием нуждается в водонепроницаемых часах.

Продукцию необходимо производить с различным уровнем требований или различного класса. При этом необходимо и устанавливать соответственный уровень цен. Улучшения свойств для определенного класса продукции следует избегать, так как продукция не будет соответствовать заданным требованиям (на что настроен потребитель), а цена продукции при этом возрастет.

Определенные требования устанавливаются не только на продукцию, но и на документацию, само производство, на системы контроля и управления качеством. Это касается чертежей, инструкций, схем, операционных карт и т. п. Если требования на какой-нибудь элемент выражены неясно или позволяют их двояко понимать, то различные лица или подразделения в зависимости от сложившейся обстановки могут эти требования трактовать по своему, что не позволяет объективно судить о качестве объекта.

В должностных инструкциях, в инструкциях по эксплуатации и т. п. требования к продукции должны быть указаны однозначно. Это позволит четко довести их до сведения потребителя и исключит нежелательные дискуссии.

Зачастую проектировщиками на продукцию устанавливаются завышенные требования. Это случается либо из-за незнания, либо из-за перестраховки. В процессе производства и контроля начинает выясняться, что ряд требований завышен, тогда в годную продукцию пропускают продукцию с несоблюденными требованиями. Контрольные службы считают свою работу бесполезной, так как продукция предположительно названная дефектной, в дальнейшем все таки может использоваться.

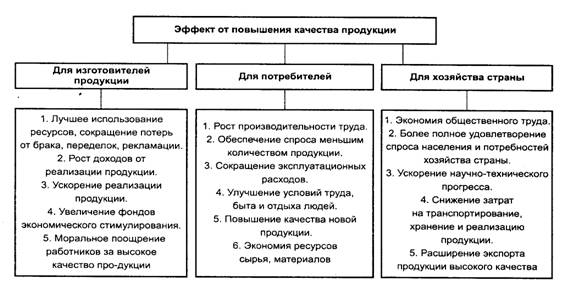

Повышение качества продукции дает положительный эффект как для изготовителя, так и для потребителя и для хозяйства страны в целом (рисунок 2).

Рисунок 2 - Показатели эффективности от повышения качества

Высокое качество продукции обеспечивает интенсивный рост национального богатства. Чем выше качество продукции, тем богаче страна.

Отличительной особенностью проблемы качества продукции является то, что она с ускорением научно-технического прогресса, улучшением материальных и социальных условий жизни, ростом культурного и образовательного уровня населения не упрощается, а становится более сложной и более острой.

Кроме того, для продукции, главным свойством которой является производительность, надежность, долговечность характерна связь между количеством и качеством.

Чем выше уровень качества при фиксированном объеме потребности, тем, как правило, меньшее количество изделий нужно для удовлетворения потребностей. И наоборот. Высокое качество сберегает труд, сырье, материалы и создает материальные условия для успешного развития общества. Более высокое качество изменяет характер уже имеющихся потребностей или порождает новые и дает импульсы развитию общественного производства и повышению уровня жизни населения.

При низком качестве труд, материалы, энергия, затрачиваемые на производство низкокачественной продукции, омертвляются, в связи, с чем во многих случаях возникает затоваривание, а потребность остается неудовлетворенной.

2.2 Показатели качества конструкции ЭВМ

Качество машин и приборов зависит от технического уровня машиностроения и его отдельных отраслей и определяется большим числом факторов. Для количественной оценки качества продукции установлены показатели качества продукции – это количественные характеристики одного или нескольких свойств продукции, входящих в ее качество, рассматриваемые применительно к определенным условиям ее создания и эксплуатации или потребления.

Показатель качества продукции количественно характеризует пригодность продукции удовлетворять определенные потребности. Номенклатура показателей качества зависит от назначения продукции. У продукции многоцелевого назначения эта номенклатура может быть очень многочисленной.

Показатель качества продукции может выражаться в различных единицах, например, километрах в час, часах на отказ, баллах и т. п., а также может быть и безразмерным. При рассмотрении показателя качества продукции следует различать сам показатель, т. е. его наименование, например, ”интенсивность отказов” и численное значение показателя, которое может изменяться в зависимости от различных условий (например 500 часов).

Единичные показатели, характеризующие одно из свойств продукции, могут относиться как к единице продукции, так и к совокупности единиц однородной продукции, например, наработка изделия на отказ (часы), удельный расход топлива (г/л. с.), мощность (л. с.), максимальная скорость движения (км/ч).

Комплексные показатели характеризуют совместно несколько простых свойств или одно сложное, состоящее из нескольких простых. Примером комплексного показателя может служить коэффициент готовности изделия (Кг), который характеризует два свойства - безотказность и ремонтопригодность.

Важнейшим направлением при конструировании и производстве ЭВМ является обеспечение качества конструкции. Качество изделий ЭВМ формируется также на всех этапах проектирования (в том числе и конструирования) и эксплуатации ЭВМ.

Показатели качества конструкции ЭВМ можно условно разделить несколько на групп, основными, из которых, являются следующие: назначения, надёжности, технологичности, стандартизации и унификации, эргономические, эстетические, патентно-правовые, экологические, показатели техники безопасности, транспортируемости, экономические.

Показатели назначения характеризуют полезный эффект от использования по ЭВМ назначению и область её применения. Они показывают функциональные возможности, техническое совершенство и назначение ЭВМ, её структуру. Обычно такими показателями являются технические характеристики ЭВМ, например: количество выполняемых команд, принцип управления, система команд, система счисления, производительность, способ представления данных, разрядность, тип вводимой информации, вид памяти и её характеристики (ёмкость, цикл время обращения, выборки и др.), характеристики и количество периферийных устройств, виды и количество ввода-вывода каналов информации и её характеристики (скорость передачи данных и т. д.), потребляемая мощность, массогабаритные характеристики и надёжности т. д.

Эти показатели характеризуют возможность ЭВМ выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в необходимых пределах, заданным соответствующих режимам и условиям использования, технического обслуживания, ремонта, хранения.

Важным для ЭВМ являются показатели безотказности, долговечности, сохраняемости и ремонтопригодности, характеризующие противодействие конструкции внешним воздействиям и создание благоприятных условий для предупреждения и обнаружения повреждений причин и их устранения.

Безотказность означает требование к ЭВМ непрерывно сохранять выносливость (соответствие всем требованиям в отношении основных параметров в данный момент в времени) течение некоторого времени. Долговечность - свойство ЭВМ сохранять работоспособность при выполнении обслуживания и технического ремонта до наступления предельного связанного состояния, с дальнейшей невозможностью по различным причинам использования ЭВМ по назначению. Сохраняемость - это возможность ЭВМ сохранять непрерывно работоспособное (исправное) состояние в течение хранения и (или) транспортирования в определённых заданных условиях. Ремонтопригодность - приспособляемость ЭВМ к предупреждению, обнаружению и устранению отказов и неисправностей путём проведения технического обслуживания и ремонтов.

Часто применяемыми показателями надёжности ЭВМ являются вероятность безотказной работы, интенсивность отказов, наработка на отказ, восстановления время и т.д.

Показатели технологичности характеризуют эффективность конструкторско-технологических решений для обеспечения высокой производительности труда при изготовлении, эксплуатации и ремонте изделий ЭВМ. Технологичность конструкции в принципе определяет экономическую целесообразность запуска изделий в производство. Оценка её является обязательным этапом, предшествующим разработке технологических процессов производства ЭВМ. В общем случае, под технологичностью конструкции понимается совокупность её свойств, гарантирующая в заданных производства условиях и эксплуатации оптимальные затраты труда, средств, материалов и времени. Обработка конструкции на технологичность ведётся конструкторами и технологами на всех стадиях проектирования и изготовления. В случае необходимости в ранее разработанную конструкторскую документацию вносят требуемые изменения. Критериями оценки конструкции технологичности изделия являются показатели уровня технологичности по всему комплексу базовых показателей, указанных в техническом задании.

Согласно стандартам Единой системы технологической подготовки производства (ЕСТПП), различают два вида технологичности продукции:

- производственную, которая обеспечивается сокращением затрат и средств времени на конструкторскую и технологическую подготовку производства и процессы изготовления изделия;

- эксплуатационную, которая проявляется в сокращении затрат средств и времени на техническое обслуживание и ремонт изделия.

Главными факторами, определяющими требования к технологичности конструкции, являются: вид изделия (деталь, сборочная комплекс, единица, комплект), тип производства и уровень развития науки и техники. Оценка технологичности быть может количественной и качественной. Качественная оценка предшествует количественной, определяет её целесообразность характеризует и обобщённо достоинство конструкции на основе опыта исполнителя. Количественная оценка выражается системой показателей, которые используются для сравнения различных вариантов конструкции в процессе проектирования изделий, определения уровня технологичности необходимых для и прогнозирования расчёта базовых показателей технологичности.

Производственная технологичность оценивается показателями трудоёмкости, материалоёмкости себестоимости конструкции, эксплуатационная технологичность - показателями контролепригодности, взаимозаменяемости, доступности, легкосъёмности с объекта и др. С показателями технологичности тесно связаны показатели стандартизации и унификации, характеризующие степень использования в конкретной разработке ЭВМ стандартизованных деталей, узлов, блоков и других компонентов, а также уровень унификации составных частей конструкции ЭВМ.

Необходимость замены конструкций ЭВМ на более современные, повышение их надёжности требует унификации качества большинства технических и технологических решений по обеспечению совместимости и взаимозаменяемости конструкций как в процессе создания новых, так при и модернизации уже выпускаемых промышленностью.

Особый смысл при создании ЭВМ имеет широкая унификация и стандартизация систем базовых (типовых) конструкций систем. Важное значение при унификации и стандартизации конструкции ЭВМ имеют также показатели применяемости, характеризующие значимость, и повторяемость преемственность конструкции.

Эргономические показатели характеризуют систему "человек - ЭВМ - среда". Для многих электронно-вычислительных изделий эти показатели могут быть одними из важнейших. В свою очередь эргономические показатели подразделяются на:

- гигиенические (освещенность, температура, излучение, вибрация, шум);

- антропометрические (соответствие конструкции изделия размерам и форме тела человека, соответствие распределению веса человека);

- физиологические (соответствие конструкции изделия силовым и скоростным возможностям человека);

- психологические (соответствие изделия возможностям восприятия и переработке информации).

Эстетические показатели характеризуют художественность, выразительность и оригинальность формы ЭВМ, гармоничность и целостность конструкции, соответствие формы и конструкции ЭВМ стилю, цветовое и декоративное решение ЭВМ и т. п.

Патентно-правовые показатели служат для оценки степени чистоты патентной и патентной защиты конструкции ЭВМ.

Экологические показатели и показатели техники безопасности характеризуют уровень вредных воздействий на окружающую среду, возникающих при изготовлении и эксплуатации изделия (экологические показатели), а также особенности конструкции, обусловливающие при её изготовлении и эксплуатации безопасность человека (показатели техники безопасности).

Показатели транспортируемости отражают приспособленность конструкции ЭВМ к транспортированию, а также подготовительным и заключительным технологическим операциям, связанных с транспортированием.

Экономические показатели характеризуют затраты на проведение научно-исследовательских и опытно-конструкторских работ по разработке конструкции ЭВМ, на производство и эксплуатацию, а также экономическую эффективность при эксплуатации ЭВМ. Это особый вид показателей, позволяющих оценивать технологичность и ремонтопригодность конструкции, уровень стандартизации, патентную чистоту и т. д.

Отметим, что между показателями различных существуют групп взаимосвязи, которые необходимо учитывать при проектировании ЭВМ. Например, эргономические и эстетические показатели не влияют на производительность ЭВМ, создавая определённые удобства для операторов и позволяя им при том же психологическом напряжении вводить больше информации в единицу времени, снижают вероятность ошибочных действий оператора и т. д.

Показатели стандартизации наряду с непосредственной связью со стоимостью изделий влияют на возможность их серийного рыночный производства, спрос, моральный износ и т. п. Аналогичное влияние оказывает и показатель использования новых конструктивных решений, например связанных с патентной чистотой.

Методы определения показателей качества продукции:

- инструментальный выполняется на основе технических средств измерения;

- расчетный осуществляется на основе использования теоретических или эмпирических зависимостей показателей качества от ее параметров;

- органолептический осуществляется на основе анализа восприятия органов чувств человека. Точность и достоверность таких значений зависят от квалификации, навыков и способностей лиц, определяющих показатели качества. Применяется для определения качества напитков, кондитерской, табачной, парфюмерной продукции, использование которой связано с эмоциональным воздействием на потребителя;

- экспертный осуществляется на основе решений, принимаемых экспертами;

- социологический основывается на анализе мнений фактических или возможных потребителей.

2.3 Контроль и испытание продукции

Контроль - деятельность, заключающаяся в проведении измерений, экспертизы, испытаний или оценки одной или нескольких характеристик объекта и сравнении полученных результатов с установленными требованиями для определения, достигнуто ли соответствие по каждой из этих характеристик. Любая оценка качества продукции проводится по определенному, специально созданному для каждой продукции, перечню показателей качества.

Одним из наиболее распространенных подходов к оценке качества продукции в настоящее время в нашей стране является контроль продукции в конце технологического цикла выпуска готовой продукции.

Такой контроль может быть организован грамотно, с применением современных приборов, оборудования и ЭВМ, с привлечением испытанных средств и грамотных специалистов. Но результат такого контроля один: принимается решение принять или не принять уже готовую продукцию. Такой подход к оценке качества приводит к большим затратам на устранение не качества. Естественно, что качество изделий не повышается за счет выбраковки некачественных изделий. На некоторых предприятиях электронной промышленности из-за миниатюрных размеров изделий часто брак исправить вообще невозможно. Поэтому современные фирмы сосредотачивают внимание на тщательном контролировании производственного процесса.

Классификация видов контроля:

а) по стадии технологического (производственного) процесса:

- входной контроль, которому подвергают сырье, исходные материалы, полуфабрикаты, комплектующие изделия, техническую документацию – все, что используется при производстве продукции или ее эксплуатации;

- операционный контроль, т. е. контроль еще незавершенной продукции, который проводится на всех операциях производственного процесса;

- приемочный контроль, которому подвергают готовые изделия в конце технологического процесса.

б)По характеру воздействия на ход технологического процесса:

- активный контроль, результаты которого непрерывно используются для управления технологическим процессом. Как правило, выполняется автоматически.

- пассивный контроль осуществляется после завершения отдельной технологической операции либо всего технологического цикла. Он может быть ручным, автоматизированным, автоматическим.

в) в зависимости от места проведения:

- подвижный контроль осуществляется непосредственно на рабочих местах, где изготавливается продукция;

- стационарный контроль проводится на специально оборудованных рабочих местах. Этот контроль применяется для создания специальных условия контроля или применения специальных средств контроля, которые применяются только в стационарных условиях.

г) по способу отбора изделий:

- сплошной (стопроцентный) контроль всех без исключения изготовленных изделий, применяется при индивидуальном или мелкосерийном производстве, на стадии освоения новой продукции и пр.

- выборочный контроль проводится в остальных случаях, чаще всего в крупносерийном и массовом производстве с использованием математико-статистических методов. Контролю подвергается только часть продукции – выборка, формируемая по определенным правилам, обеспечивающая случайный набор изделий. Если число бракованных изделий в выборке превышает установленную норму, то бракуется вся партия.

д) по возможности (или невозможности) использования продукции после выполнения контрольных операций:

- неразрушающий контроль заключается в определении контролируемого размера по результатам взаимодействия различных физических полей, излучений) с объектом контроля (акустические, вибрационные, тепловые, магнитные..).

- разрушающий контроль определяет соответствие контролируемого параметра норме при разрушении объекта контроля (проверка на прочность).

Сложность проблемы качества требует создания системы качества, в которую целесообразно включить не только подразделение, осуществляющее контроль, но и подразделения по организации всей работы для обеспечения и стимулирования качества. В систему контроля качества на крупных предприятиях входят подразделения испытаний на надежность, контроля материалов, стендовой отработки, проверки макетов, опытных образцов продукции, а также контроль покупных изделий, входной, операционный и окончательный на всех участках и переходах в производстве.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 |