Первое слагаемое отображает поток тепла, переносимого горячими газами между i-й и (i+1)-й зонами.

Второе слагаемое - тепловая мощность газовых горелок в данной зоне (естественно, при отсутствии в зоне горелок ![]() = 0).

= 0).

Третий член правой части — тепловые потери в окружающую среду:

![]() (9)

(9)

где: Т0 — температура наружного воздуха, ![]() — температура горячих газов,

— температура горячих газов, ![]() — суммарная площадь ограждающей поверхности,

— суммарная площадь ограждающей поверхности, ![]() — коэффициент теплопередачи.

— коэффициент теплопередачи.

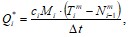

Четвертое слагаемое в правой части — количество тепла, передаваемое материалу:

(10)

(10)

где: ![]() - температура материала в i-й зоне, ср - удельная теплоемкость материала, Мi - масса материала в i-й зоне, Δt - время прохождения i-й зоны.

- температура материала в i-й зоне, ср - удельная теплоемкость материала, Мi - масса материала в i-й зоне, Δt - время прохождения i-й зоны.

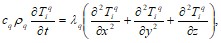

Поле температур материала определяется классическим уравнением нестационарной теплопроводности для системы без внутренних источников тепла:

(11)

(11)

где: сq, ρq, λq - удельная теплоемкость, плотность, теплопроводность материала.

В качестве начальных условий можно принять температуру материала на выходе из (i – 1)-й зоны:

![]() . (12)

. (12)

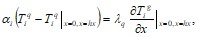

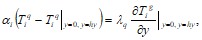

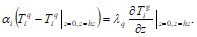

Граничные условия:

(13)

(13)

Здесь hx, hy, hz — толщины прогреваемого материала в соответствующих направлениях (x, y, z). В принципе уравнение (6), отражающее термодинамическую ситуацию в i-й зоне через температуру в (i+1)-й, фактически представляет собой систему из N дифференциальных уравнений. Уравнения (6) и (11) целесообразно решать совместно методом последовательных приближений, с использованием граничных условий (13) и заданных начальных условий (12).

Здесь hx, hy, hz — толщины прогреваемого материала в соответствующих направлениях (x, y, z). В принципе уравнение (6), отражающее термодинамическую ситуацию в i-й зоне через температуру в (i+1)-й, фактически представляет собой систему из N дифференциальных уравнений. Уравнения (6) и (11) целесообразно решать совместно методом последовательных приближений, с использованием граничных условий (13) и заданных начальных условий (12).

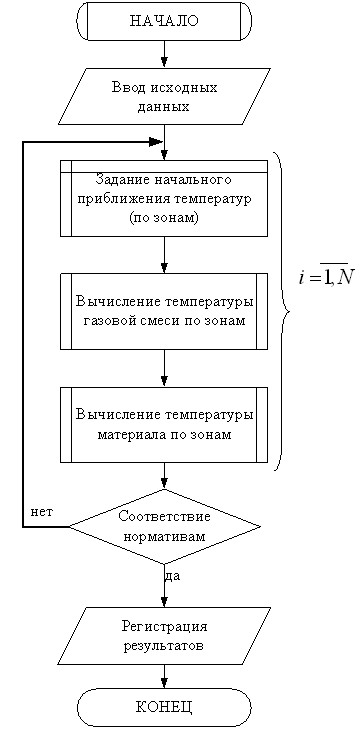

Для моделирования объекта и формирования управляющих алгоритмов дифференциальные уравнения с граничными условиями преобразуются в систему алгебраических уравнений, соответствующих конечно-разностной схеме. Блок-схема общего алгоритма представлена на рис.3.

Во внутреннем цикле производятся расчеты изменений температуры материала по слоям, со вводом вычисленных во внешнем цикле граничных условий, и напротив, во внешнем цикле при определении текущей температуры газовой среды начальные условия используются в качестве входных величин, а вычисленные значения температуры участков определяются по вышеупомянутым зонам, распределению обрабатываемого материала, длины вращающейся печи, расположения газовых горелок и т. п.

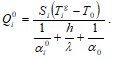

Явления теплопередачи через стенки печи при постоянном тепловом потоке (стационарный режим) включают теплоотдачу от газовой смеси к стенке печи, теплопроводность стенки, теплоотдачу от наружной поверхности стенки в окружающую среду. Плотность теплового потока от горячих газов внутри печного канала определится формулой:

![]() (14)

(14)

где ![]() - температура газов в i–й зоне,

- температура газов в i–й зоне, ![]() - температура внутренней стенки, q - плотность теплового потока,

- температура внутренней стенки, q - плотность теплового потока, ![]() - коэффициент теплоотдачи, N — количество зон. При стационарном режиме плотность теплового потока обусловлена теплопроводностью через печную стенку:

- коэффициент теплоотдачи, N — количество зон. При стационарном режиме плотность теплового потока обусловлена теплопроводностью через печную стенку:

![]() (15)

(15)

где ![]() — температура газов в зоне,

— температура газов в зоне, ![]() — наружная температура стенки, л — коэффициент теплопроводности, h — толщина стенки.

— наружная температура стенки, л — коэффициент теплопроводности, h — толщина стенки.

Рис.3. Исходный алгоритм .

Тепловой поток, передаваемый в окружающую среду через наружную поверхность, будет равен:

![]() . (16)

. (16)

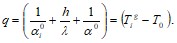

Сложив почленно полученные равенства, имеем:

(17)

(17)

Таким образом, общий тепловой поток будет равен:

(18)

(18)

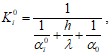

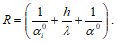

Если обозначить «коэффициент теплопередачи»:

(19)

(19)

то уравнение тепловых потерь через наружную поверхность примет вид:

![]() (20)

(20)

В термодинамических расчетах часто используется величина «полного термического сопротивления», обратная коэффициенту теплопередачи:

(21)

(21)

В общем случае коэффициент теплопередачи зависит от условий перемешивания (характера потока, свойств составляющих, скорости течения газовой смеси и т. п.).

Третья глава посвящена вопросам моделирования технологических процессов обжига клинкера при производстве цемента.

Обращаясь вновь к процессу обжига сырьевого материала как объекта управления, представим его как внутренний элемент общей структуры, рис.4. Очевидно, что большая часть ранее перечисленных параметров недоступна для регулирования. Для задачи необходимо выделить параметры, доступные контролю и регулированию, с тем, чтобы обоснованно отнести их к вектору управления.

В целом вектор управлений Х объединяет в себе множества функций вектора заданий и обратной связи. В состав вектора управлений при этом входят: скорость перемещения материала; количество включенных нагревателей (горелок); параметры регулируемой мощности нагревателей; открытие заслонок на дымососе.

Заметим, что скорость перемещения материала во вращающихся печах непосредственному управлению не подлежит: она представляется функцией свойств материала, которые также недоступны управлению и могут быть, скорее, отнесены к среде. На скорость перемещения непосредственно влияют вполне управляемые параметры печи — угол наклона, скорость вращения, а также свойства обрабатываемого материала (плотность, вязкость, размеры частиц), они тоже недоступны регулированию (но, тем не менее, доступны контролю). А также влияющие на скорость, точнее — на свойства материала — его плотность, вязкость и т. п., непосредственно зависящие, во-первых, от состава материала, а во-вторых — от его температуры.

В этом смысле имеем параметры управления Х: угол наклона печи φп; скорость вращения печи ωп; температура материала Тм.

Что касается последнего, температуры, то с ним тоже связаны определенные проблемы. Фактически он управляется не непосредственно, а путем регулирования подачи топлива в нагреватели, а также их расположением и включением. Температура материала не распределена по печи равномерно, хотя в принципе контролируема в любой точке (зоне) печи. Неопределенны и тепловые свойства обрабатываемого материала, в этом смысле их в некотором смысле можно отнести и к параметрам среды: они фактически неуправляемы и трудно контролируемы.

К вектору управления Х добавятся параметры: количество включенных нагревателей (горелок); параметры регулирования мощности нагревателей; открытие заслонок на дымососе.

Вектор влияния среды У имеет смысл объединить с вектором состояния объекта Н и отнести к нему: тепловые свойства обрабатываемого материала; параметры нагнетаемых газов; температуру окружающей атмосферы; параметры теплоотвода; параметры газоотвода.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 |