2. Большие затраты времени и трудозатраты. Химическая промывка одного ПТО со всеми сопутствующими процедурами (транспортировка установки, подключение/отключение, нейтрализация отработанного раствора, отмывка и т. д.) занимает по времени 1 рабочую смену (8 часов) при численности бригады 2-3 человека, т. е. 3 ´ 8 = 24 чел´ч.

3. Сложности, возникающие при утилизации отработанного промывочного раствора.

4. Имеется вероятность повреждения пластин, патрубков теплообменников при нарушении технологии промывки.

К безусловным достоинствам метода следует отнести:

1. Высокое качество отмывки (при плотных отложениях механическая очистка эффекта не дает!).

2. Продление ресурса эксплуатации уплотнительных прокладок, которые составляют до 50% от стоимости ПТО в сборе. (По опыту известно, что ресурс прокладок зависит от рабочей температуры и составляет 6-8 разборок при сроке эксплуатации около 5 лет).

3. Возможность проведения работ в стесненных условиях (например, в котельных блочно-модульной конструкции механическая очистка ПТО практически невозможна, требуется демонтаж и вывоз пластин в приспособленное помещение).

Обобщая накопленный опыт химических промывок ПТО можно также дать следующие рекомендации по их проведению:

1. ПТО должны иметь исправную запорную арматуру по всем потокам, максимально приближенную к портам теплообменника. По сетевой стороне между ПТО и запорной арматурой целесообразно иметь фланцевое соединение под установку заглушки на период промывки.

2. ПТО должны быть оснащены дренажами, воздушниками и КИП (манометры, термометры) на всех патрубках.

3. Вварные штуцера теплообменников, предназначенные для подключения промывочной установки должны иметь толщину стенки не менее 6 мм, т. к. они подвергаются наибольшему износу в процессе химических промывок (были случаи отрыва штуцеров).

4. Вся арматура, трубопроводы, шланги, бак, насос и другие изделия, входящие в состав промывочной установки, должны изготавливаться из химически стойких материалов (нержавеющая сталь, пластмасса и др.).

5. Промывочный раствор не должен содержать хлор и сульфатсодержащие компоненты и иметь в своем составе ингибитор коррозии нержавеющей стали.

6. При проведении химпромывок ПТО не допускать превышения указанной в инструкции (технологической карте) температуры и концентрации промывочного раствора. После завершения химпромывки немедленно производить нейтрализацию (пассивацию) и отмывку теплообменника.

7. Работы по химической промывке ПТО должны выполняться только подготовленным персоналом по наряду-допуску.

Опыт внедрения установок очистки сетевой воды от механических примесей

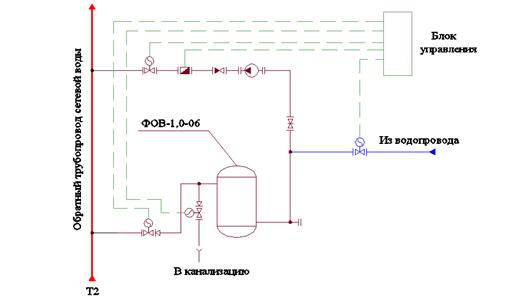

Установка осветлительного фильтра ФОВ-1,0-06. В 2003 г. на котельной № 20 г. Дзержинск была смонтирована установка механического фильтрования сетевой воды на базе фильтра ФОВ-1,0-06 (фильтрующий агент – кварцевый песок). Схема установки фильтра представлена на рис. 7.

Рис. 7. Схема установки фильтра

Обрабатываемая сетевая вода поступает из обратного трубопровода сетевой воды расходом ~5% от расчетного расхода в теплосети. Указанная установка работает в автоматическом режиме с управлением от блока автоматики. Обслуживающий персонал периодически контролирует работу установки, измеряя прозрачность сетевой воды до и после фильтра. В процессе пуско-наладочных испытаний в результате работы фильтра прозрачность сетевой воды за 5 суток выросла с 10 до 35 см по шрифту. Основные недостатки: достаточно высокие габаритные размеры, значительный расход исходной воды на взрыхляющую промывку фильтра.

Установка инерционно-гравитационного грязевика ГИГ-300. Грязевик инерционно-гравитационный (ГИГ-300) установлен в 2004 г. на котельной № 26 г. Дзержинска. Грязевик смонтирован на обратном трубопроводе теплосети и рассчитан на пропуск 100% расхода сетевой воды. Минимальный размер улавливаемых загрязнений, согласно паспорту, составляет около 30 мкм. Механические примеси оседают и накапливаются в нижней части грязевика. Удаление примесей производится периодически обслуживающим персоналом. При проведении пуско-наладочных испытаний зафиксирован рост прозрачности сетевой воды с 3,5 до 38 см в течение 10 суток. По нашим оценкам указанный грязевик за один проход улавливает около 10% всех загрязнений, содержащихся в очищаемой воде (с размером частиц свыше 30 мкм). К основным недостаткам можно отнести высокую стоимость и значительные массогабаритные характеристики грязевика.

Неплохие результаты также получены в результате применения самопромывного фильтра тонкой очистки F76S на котельной № 38 г. Дзержинска. Фильтр установлен на байпасе сетевых насосов и рассчитан на пропуск 3¸5% сетевой воды.

Применение акустических противонакипных устройств (АПУ)

В 2003-04 гг. на одной из котельных г. Сергач в течение 3-х месяцев проводился эксперимент по проверке эффективности действия АПУ марки «Акустик-Т» по предотвращению накипеобразования на поверхности нагрева разборного ПТО фирмы Funkе. Акустические излучатели были установлены на обоих патрубках ПТО по сетевой стороне вблизи от портов.

В ходе испытаний еженедельно фиксировались температуры входа и выхода потоков и перепад давления на ПТО, оснащенном АПУ, и контрольном ПТО (не оснащенном АПУ). Оба ПТО работали в параллель при одних и тех же параметрах рабочих сред.

К сожалению, испытания показали полную неэффективность АПУ на данном объекте. Вскрытие обоих ПТО, произведенное после окончания испытаний, не выявило каких-либо отличий между теплообменниками. В обоих ПТО были обнаружены отложения карбонатной накипи толщиной около 0,6 мм (см. рис. 3).

В этой связи следует рекомендовать эксплуатационникам, прежде чем приобретать АПУ для ПТО (в первую очередь это касается разборных ПТО с резиновыми уплотнительными прокладками), предварительно брать их (без оплаты) на период опытной эксплуатации.

Методы диагностики состояния загрязненности и качества химических промывок теплообменных аппаратов

Наиболее распространенным методом определения загрязненности теплообменников является периодический контроль перепада давления на входе и выходе аппарата в процессе эксплуатации (а также до и после химических промывок). Указанный метод отличается простотой и хорошо зарекомендовал себя на практике. Однако, этот метод не всегда применим. В частности, на основании него невозможно сделать вывод о способности конкретного теплообменника выполнить свою функцию (нагреть определенное количество воды до нужной температуры), если он в момент измерения перепада давления работает в нерасчетном режиме и, в особенности, если этот теплообменник изначально подобран с запасом или недостатком поверхности нагрева.

Поясним вышесказанное на примере. Рассмотрим ПТО, работающий на отопление. Температурный график теплосети 95/70 0С. Пусть расчетные (принятые при подборе ПТО) и фактические (измеренные) параметры при одинаковом (расчетном) расходе сетевой воды составляют:

Температура наружного воздуха, 0С | Порт | Температура, 0С | Перепад давления, м вд. ст. | |||

котловой | сетевой | котловой | сетевой | |||

Расчет | -31 | Вход | 110 | 70 | 5,5 | 4,0 |

Выход | 80 | 95 | ||||

Факт | -5 | Вход | 105 | 47,5 | 5,5 | 18,0 |

Выход | 64 | 59,1 |

Как видим, в процессе эксплуатации перепад давления по сетевой воде возрос до 18 м в. ст. Вопрос: как определить, до какой температуры наружного воздуха указанный теплообменник сможет обеспечить подогрев сетевой воды до требуемой температуры по графику, и когда следует планировать промывку ПТО?

Очевидно, что простое измерение перепада давления ответа на этот вопрос дать не может.

Некоторые авторы, наоборот предлагают излишне усложненные способы контроля загрязнения ПТО. Так, в статье [5] для контроля качества химической промывки ПТО предлагается использовать специальный стенд (совмещенный с промывочной установкой), работающий по принципу определения времени схождения температур воды в двух циркуляционных контурах, разделенных испытываемым ПТО. Стенд насыщен большим количеством дополнительного оборудования (насосы, электроподогреватель, расходомеры и пр.) требует подключения к обоим контурам ПТО (хотя промывке подвергается только один) и, по этим причинам, практически не применим для широкого использования на объектах малой теплоэнергетики. (Указанный стенд может быть рекомендован только для отработки различных технологий промывок с применением новых моющих растворов.)

Автором настоящей статьи разработан эффективный метод диагностики состояния загрязненности теплообменных аппаратов, позволяющий легко определять относительный коэффициент теплопередачи k/k0 загрязненного теплообменника по отношению к этому же теплообменнику с абсолютно чистой поверхностью. Для анализа используются только результаты измерения 4-х температур (на входе и выходе теплообменника по обоим потокам).

Сущность метода заключается в следующем. Признанные авторитеты отечественной теплоэнергетики , в своих работах (см. например [1, стр. 125]) теоретически и практически обосновали существование замечательного параметра водо-водяного подогревателя «Ф», значение которого для данного подогревателя величина практически постоянная.

Параметр подогревателя Ф в общем случае определяется по формуле:

, (2)

, (2)

где: k – коэффициент теплопередачи, Вт/(м2 . 0С);

F – площадь поверхности нагрева, м2;

Gгр, Gнагр, - расход греющей и нагреваемой воды, кг/с.

с – теплоемкость воды, Дж/(кг. 0С).

Параметр подогревателя остается практически постоянным в широком диапазоне изменения Gгр и Gнагр.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 |