8.5.9 При возникновении усталостных трещин регистрируют место ее возникновения (в виде эскиза или фотографии), длину трещины и число циклов нагружения, при котором трещина была обнаружена. В случае обнаружения трещины до 10 млн. циклов нагружения по возможности и по согласованию с заказчиком проводят ремонт поврежденной зоны, и испытания продолжают до достижения базового числа циклов нагружения.

8.6 Сброс с клиньев

8.6.1 При проведении испытаний по возбуждению колебаний кузова на рессорном подвешивании методом сброса с клиньев форма колебаний зависит от схемы установки клиньев под колеса локомотива.

8.6.2 Для колебаний подпрыгивания под все колеса локомотива подкладывают специальные клинья (приложение А). Для колебаний галопирования кузова и подпрыгивания тележек клинья подкладывают сначала под все колеса первой по ходу тележки локомотива, а затем – под все колеса последней по ходу тележки.

Для колебаний боковой качки кузова и тележки клинья подкладывают сначала под все колеса левой (или правой) стороны локомотива, а затем под все колеса правой (или левой) стороны.

8.6.3 Накатывание локомотива на клинья выполняют на скорости не более 3 км/ч.

8.6.4 Для определения собственных частот возбуждаемых форм колебаний локомотива на рессорном подвешивании и коэффициентов относительного демпфирования колебаний используют датчики виброускорений, которые устанавливают по концам кузова и тележек локомотива, а также датчики перемещений, измеряющие динамические прогибы пружин рессорного подвешивания, или измеряют напряжения в рессорных подвесках.

Частоты соответствующих форм колебаний определяют по числу амплитуд колебаний, зарегистрированных датчиками в единицу времени, либо с помощью метода спектрального анализа динамических процессов.

Коэффициенты относительного демпфирования колебаний определяют по темпу затухания последовательных амплитуд собственных колебаний.

8.6.5 Испытания по возбуждению каждой формы колебаний повторяют не менее трех раз.

8.7 Ходовые испытания

8.7.1 Ходовые испытания проводят на полностью оборудованном и экипированном локомотиве. Условия проведения испытаний должны удовлетворять требованиям, установленным в 7.3-7.5.

8.7.2 До проведения ходовых испытаний, как правило, выполняют статические испытания тележки.

8.7.3 До начала ходовых испытаний локомотива и после их окончания проверяют отсутствие взаимного касания элементов экипажной части, не предусмотренного конструкторской документацией путем визуального осмотра.

8.7.4 Для испытаний формируют поезд, состоящий из испытуемого локомотива в голове поезда, вагона-лаборатории и локомотива в хвосте поезда. Между всеми единицами поезда должна быть обеспечена радиосвязь.

Допускается проведение испытаний при движении одиночного локомотива своим ходом с размещением средств измерений и испытателей на локомотиве.

8.7.5 При проведении ходовых испытаний с помощью заранее установленных первичных преобразователей (датчиков) регистрируют динамические процессы сил, ускорений, перемещений, напряжений, возникающих в конструкции, необходимые для определения показателей КДгор, КД1, КД2, l, WZ, WY, n.

8.7.6 При проведении ходовых испытаний по определению динамических показателей регистрацию динамических процессов выполняют с частотой дискретизации не менее 200 Гц, по определению динамических напряжений - не менее 400 Гц.

Регистрацию динамических процессов проводят в виде непрерывных реализаций на каждой скорости движения отдельно для прямых и кривых участков пути.

При движении в кривых регистрация процессов должна начинаться с прямого участка пути до входа в кривую и заканчиваться на прямом участке пути после выхода локомотива из кривой.

При регистрации процесса трогания с места и разгона до конструкционной скорости допускается дробление записи по скоростям движения.

8.7.7 Показатель КДгор определяют для следующих осей локомотива:

- для крайних осей локомотива;

- для крайних осей одной из секций локомотива с кабиной машиниста;

- для последней оси одной из крайних тележек локомотива, которая не является последней осью в локомотиве;

П р и м е ч а н и е – На примере шестиосного локомотива с двумя трехосными тележками под последней осью крайней тележки локомотива понимается третья или четвертая ось локомотива.

- для одной из крайних осей средней тележки локомотива или одной из секций локомотива (при наличии средней тележки);

- для крайних осей одной из крайней тележки секции локомотива без кабины машиниста.

При проведении ходовых испытаний для определения КДгор регистрируют динамический процесс параметра, позволяющего определить рамную силу. Таким параметром является перемещение буксы колесной пары относительно рамы тележки в горизонтальном поперечном направлении или, например, напряжение в раме тележки. Датчик для определения рамных сил устанавливают на элементах тележки, нагружаемых только рамными силами.

Предварительно определяют зависимость между силами, прикладываемыми к раме тележки в поперечном направлении, и относительными перемещениями или напряжениями в элементах тележки.

Для определения таких зависимостей используют специальные приспособления, воспроизводящие условия передачи горизонтальных поперечных сил между рамой тележки и колесной парой. Зависимость рамных сил от перемещений (или напряжений) строят на основании средних арифметических значений экспериментальных данных, полученных по результатам трех циклов нагружения тележки.

8.7.8 Для определения показателей КД1 и КД2 регистрируют динамические процессы параметров, позволяющих определить вертикальные силы в 1-ой и 2-ой ступенях рессорного подвешивания. Такими параметрами являются вертикальные деформации узлов первой или соответственно второй ступеней

подвешивания или напряжения в элементах конструкции экипажа (например, в рессорных подвесках соответствующих ступеней). Датчики, используемые для определения вертикальных сил, устанавливают таким образом, чтобы исключить влияние на них горизонтальных сил.

Для перехода от измеряемого параметра к величине вертикальной силы предварительно определяют зависимость между силами, прикладываемыми к элементу экипажной части в зонах расположения рессорных комплектов в вертикальном направлении, и деформациями или напряжениями в рессорных подвесках. Допускается использовать расчетную зависимость деформаций рессорного подвешивания от вертикальной силы, представляемую в ИЦ разработчиком.

8.7.9 Показатель l при проведении ходовых испытаний определяют для крайних колесных пар локомотива. Для расчета показателя l для контролируемой колесной пары регистрируют динамические процессы рамной силы по 8.7.7 и вертикальных динамических сил в правом и левом узлах первой ступени рессорного подвешивания по 8.7.8.

8.7.10 Показатели WZ и WY определяют по ускорениям контрольных точек, расположенных на полу кабины машиниста позади (смотря по направлению движения) опорной стойки кресла машиниста на минимально возможном расстоянии от оси этой стойки.

При проведении ходовых испытаний регистрируют динамические процессы вертикальных и горизонтальных (поперечных) ускорений кузова, для чего в контрольных точках кабины устанавливают датчики ускорений, ориентированные вертикально для показателя WZ и горизонтально-поперечно для показателя WY.

Регистрацию процессов проводят для скоростей движения от половины конструкционной скорости до конструкционной скорости с шагом от 10 до 20 км/ч.

8.7.11 Для определения напряжений применяется метод тензометрирования по 8.2.2. Тензометрированию подлежат наиболее напряженные места конструкций, в том числе и зоны концентрации, включая границы сварных швов.

8.7.12 Регистрацию динамических напряжений в элементах конструкции экипажной части осуществляют одновременно с процессами, характеризующими динамические показатели локомотива.

9 Правила обработки и оформление результатов испытаний

9.1 Обработку данных, полученных при проведении испытаний, расчет и определение фактических значений показателей (см. таблицу 1) выполняют в соответствии:

- ГОСТ (пункт 6.2) – динамические показатели;

- ГОСТ (пункт 8.3.2) - показатель прочности n, если отсутствует представительная гистограмма распределения амплитудных значений динамических напряжений; по 8.3.3, если известно фактическое значение предела выносливости натурной детали.

9.2 По результатам испытаний составляют протокол по форме, приведенной в приложении Б.

При необходимости составляют отчет, структура, содержание и оформление отчета – по ГОСТ 7.32.

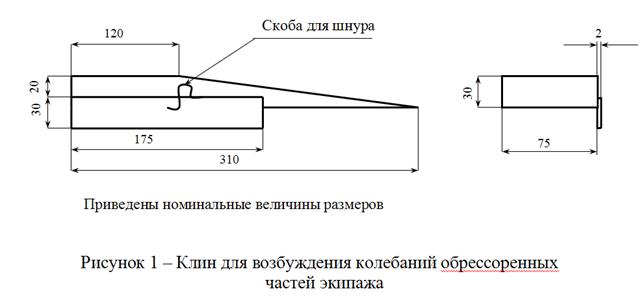

Приложение А

(рекомендуемое)

Клин для возбуждения колебаний обрессоренных частей

экипажной части

|

|

Приложение Б

(рекомендуемое)

Форма протокола испытаний

Наименование и адрес

испытательного центра

Утверждаю

Руководитель испытательного центра

__________________________

подпись инициалы, фамилия

____________________________

ПРОТОКОЛ ИСПЫТАНИЙ

обозначение и наименование продукции, код ОКП

обозначение и наименование продукции, код ОКП

От "________" _____________ _____г. №________________

В соответствии с______________________________________________________________________

заявкой, договором, контрактом и др.

_____________________________________________________________________________

наименование и адрес предприятия-заявителя

_______________________________провел в период с "________" ___________________г.

наименование испытательного центра

испытания____________________________________________________________________

обозначение и наименование изделия, номер чертежа, технических условий, код ОКП

на соответствие требованиям____________________________________________________

обозначение технических документов

Испытания проводились

_______________________________________________________________

место и условия проведения испытаний

Характеристика объекта испытаний _____________________________________________________

краткие сведения об объекте испытаний

Акт отбора прилагается.

Условия хранения локомотива до проведения испытаний

Локомотив поступил на испытания

Испытания проводились по методике (методикам)

Перечни использованных при испытаниях испытательного оборудования и средств измерений приведены в таблицах 1 и 2 соответственно, результаты испытаний представлены в таблице 3.

Т а б л и ц а 1

Наименование вида испытаний и определяемых характеристик (показателей) | Наименование, марка и номер (заводской или инвентарный) испытательного оборудования | Сведения об аттестации (номер и дата выдачи аттестата, периодичность аттестации) |

Т а б л и ц а 2

Наименование определяемых характеристик (показателей) | Наименование, марка и номер (заводской или инвентарный) средства измерения | Сведения о поверке (номер и дата выдачи свидетельства, периодичность поверки) |

Т а б л и ц а 3

Контролируемые характеристики (показатели) | Единицы величины измерения | Обозначение документа, устанавливающего требования к контролируемым характеристикам (показателям) | Значение параметра | Заключение о соответствии | |

по техни-ческому документу | факти-ческое | ||||

Дополнительные данные: (выявленные дефекты, отказы, неисправности)

Внесение исправлений и дополнений в протокол не допускается. Изменения и дополнения оформляются отдельным, оформленным в установленном порядке, документом.

Приложения:

Руководитель испытаний

Ответственный исполнитель

УДК 629.4.014.22:006.354 ОКП 31 8100 МКС 45.060.10 34 5100 34 5200 Ключевые слова: локомотивы, методика, динамико-прочностные испытания |

Заместитель директора ВНИИНМАШ

Руководитель разработки

Заведующий научно-исследовательским

отделом ВНИИНМАШ

Исполнитель

ведущий инженер

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 |